快堆燃料芯块压制成型技术研究

2020-05-30朱桐宇张顺孝吴金德张彦龙

朱桐宇,张顺孝,吴金德,张彦龙

(中核四〇四有限公司,甘肃 兰州 732850)

MOX燃料是铀、钚混合氧化物燃料,即UO2+PuO2。UO2与PuO2可在高温下形成固溶体,即(U1-y,Puy)2±x。国际上MOX燃料主要应用于快堆(FR)和压水堆(PWR),也有少量应用于沸水堆(BWR)。MOX燃料技术研究始于20世纪50—60年代,20世纪60年代,美国阿贡国家实验室(ANL)、比利时核能研究中心布鲁塞尔实验室(BN)和法国卡达哈希实验室(Cadarache)已掌握了MOX燃料制造技术。法国和美国率先分别于1970、1971年在Rapsodie、SEFOR实验快堆内考验了MOX燃料组件[1]。我国MOX燃料技术研究开始较晚,2000年左右才开始,近几年已掌握了MOX燃料芯块的实验室制造技术。

MOX燃料元件的制造主要包括MOX燃料芯块制造、燃料棒制造和组件组装3个步骤。其中MOX燃料芯块制造是MOX燃料组件的基础和核心,一般采用粉末冶金工艺,提高铀钚同位素分布均匀性,控制氧金属比(O/M)、烧结密度等性能指标,粉末预处理、生坯成型和芯块烧结等工艺是制造MOX燃料芯块的关键技术环节。粉体生坯成型工艺主要分普通模压成型和特殊成型两大类[2]。普通模压成型分为单向压制和双向压制两种方法,特殊成型主要分为等静压成型、无压成型、连续成型、注射成型等几种方法。MOX燃料芯块生坯的压制成型是MOX燃料芯块研制的关键工艺环节,烧结的燃料芯块会存在裂纹、掉盖、掉角等缺陷,影响芯块的合格率,为解决这个问题,必须对生坯的成型压制技术进行系统研究。本文拟采用双向压制成型工艺,通过一系列生坯压制工艺实验,得到合适的生坯压制工艺参数,掌握快堆MOX燃料芯块压制成型技术。

1 方法

1.1 生坯成型

成型是通过外加压力将粉末压制成所需几何形状且具有一定密度的过程。粉末成型时压力施加方式、粉末特性和模具设计是决定最终生坯质量的主要因素[2]。在高硬度和脆性的粉末成型时,加入成型剂是非常必要的[3-4],本实验采用的成型剂为硬脂酸锌,生坯成型采用双向压制方法。

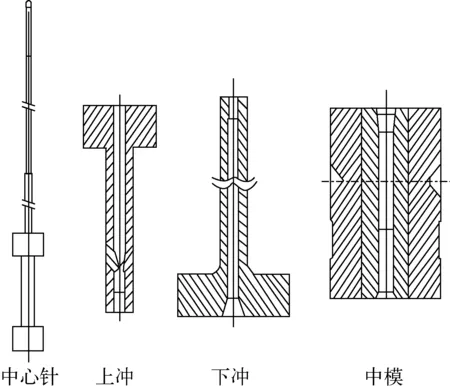

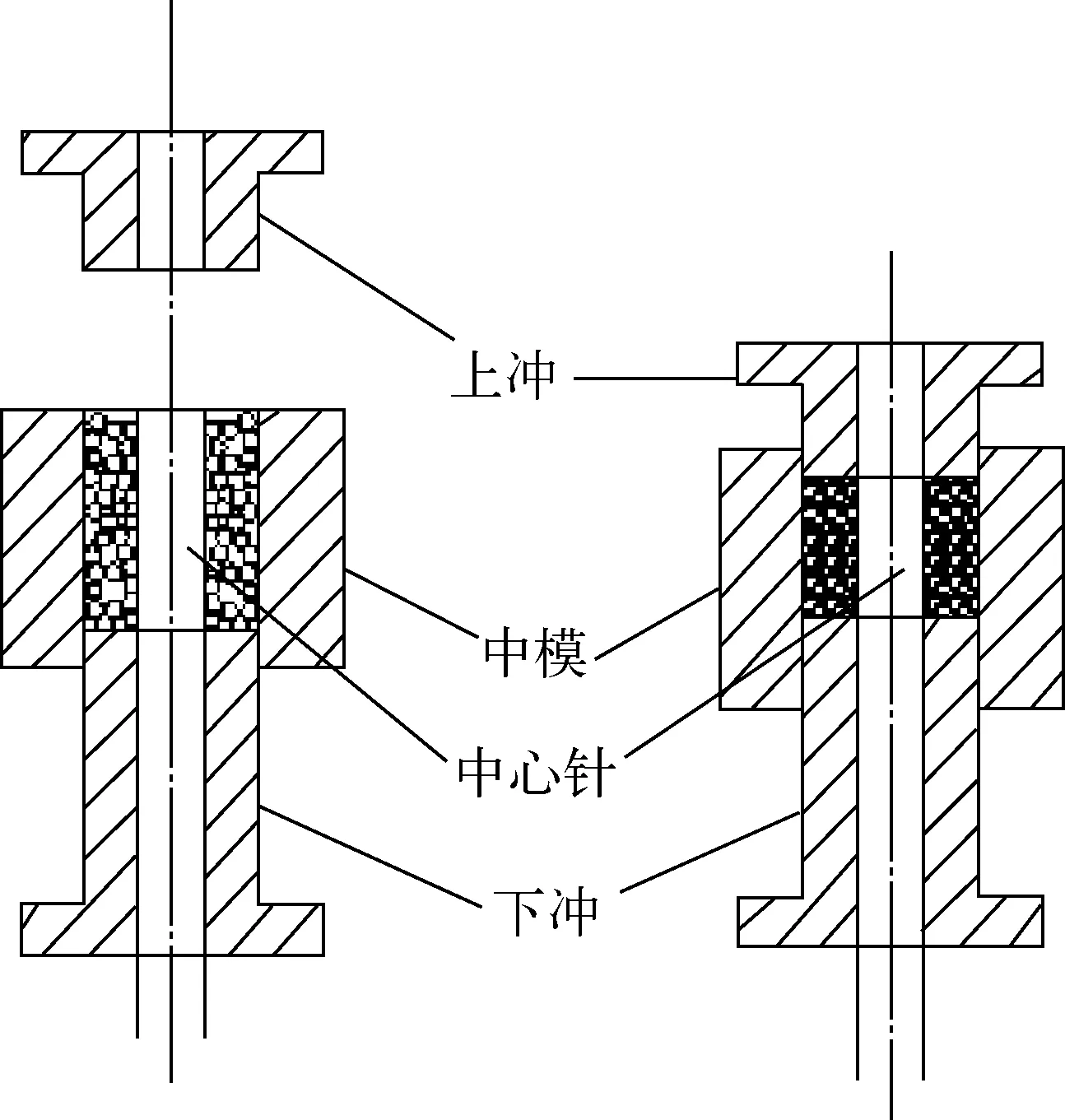

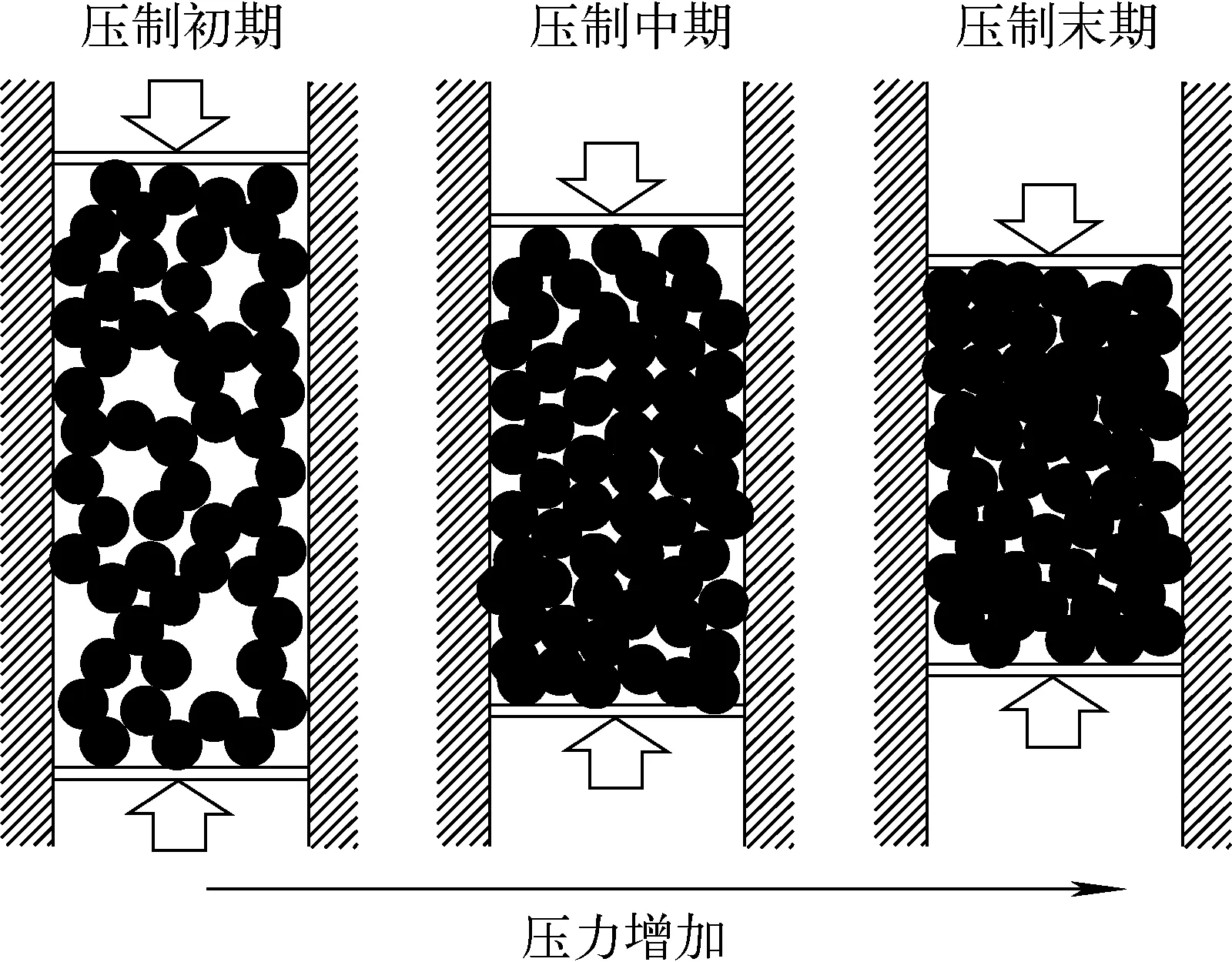

MOX芯块生坯压制是MOX燃料芯块制备的关键工序之一[5-6]。MOX燃料芯块主要设计参数如图1所示,芯块为带中心孔的圆柱体。采用自行设计研制的模具(图2)在自动压机上开展生坯成型压制实验。混合粉末经过制粒和混合球化处理后,松装密度在粉末理论密度的25%~30%范围内,自动填充到自动压机的压制模具中进行压制,整个压制成型过程主要分为压制初期、压制中期和压制末期3个阶段。燃料芯块生坯的双向压制示意图示于图3,双向压制过程示于图4。

图1 MOX燃料芯块设计示意图Fig.1 Schematic of MOX fuel pellet design

图2 压制模具示意图Fig.2 Schematic of pressing tool set

图3 MOX生坯压制示意图Fig.3 Schematic of MOX green pressing

图4 双向压制过程示意图Fig.4 Schematic of bidirectional pressing process

1.2 芯块烧结

将压制成型的生坯装入烧结舟,放入中频感应烧结炉内,按照设定好的烧结制度在氢氩混合气氛(5%H2+Ar)下进行高温烧结,得到MOX燃料芯块。

2 结果与讨论

2.1 生坯成型工艺

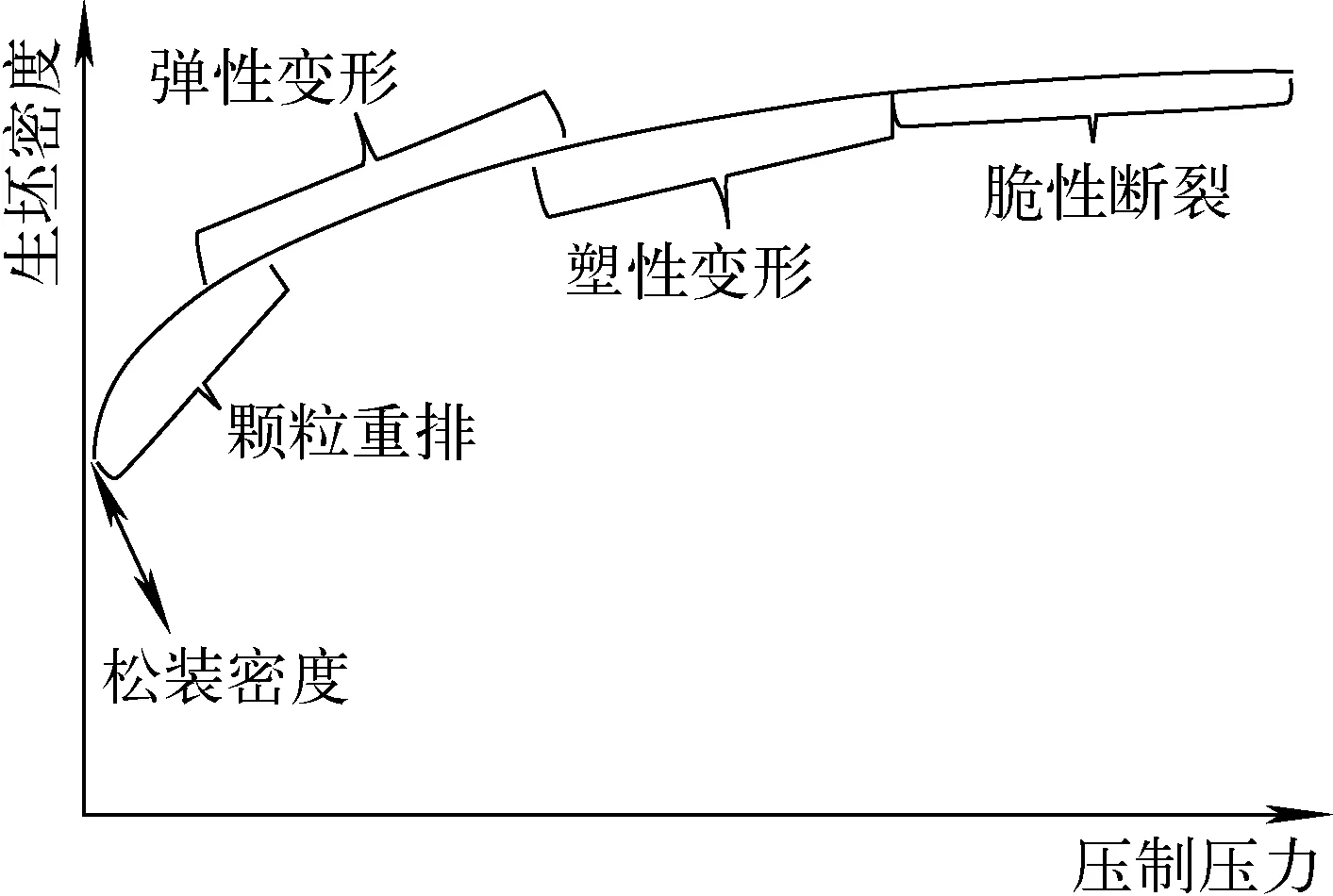

双向压制成型过程主要分为压制初期、压制中期和压制末期3个阶段。压制初期:主要为粉末的位移,粉末在装入模具时,处于松装堆积状态,孔隙度很高,典型的预处理后的MOX粉末的松装密度为3.0~3.5 g/cm3,在压制初期,粉末体内的拱桥效应遭到破坏,粉末颗粒产生位移,位置重新排列,彼此填充孔隙,接触面积增大。压制中期:随着压制压力的增大,粉末先后出现弹性变形和塑性变形,生坯变得密实,孔隙率大幅降低。压制末期:当压制压力超过粉末的强度极限后,粉末颗粒会发生破碎,除少量的塑性变形外,主要是粉末颗粒的脆性断裂。随着压制压力的增加,生坯密度逐渐增大,两者之间的关系如图5所示。合格的成型生坯理论密度一般在50%~60%之间,粉末靠颗粒间的机械啮合力和颗粒表面原子间的引力结合在一起,具有一定的强度。

生坯压制成型过程中,影响生坯质量的主要工艺参数为压制压力、保压时间、成型剂及其添加量。

1) 压制压力

在压制过程中,由于粉末与粉末、粉末与中心针、模冲和模壁间存在摩擦力,使压制过程中力的传递和分布不均匀,造成压坯各部分密度和强度分布不均匀,压制压力是影响压坯性能的一个关键因素[7-9]。

图5 生坯密度与压制压力关系示意图Fig.5 Relation of green density with pressing pressure

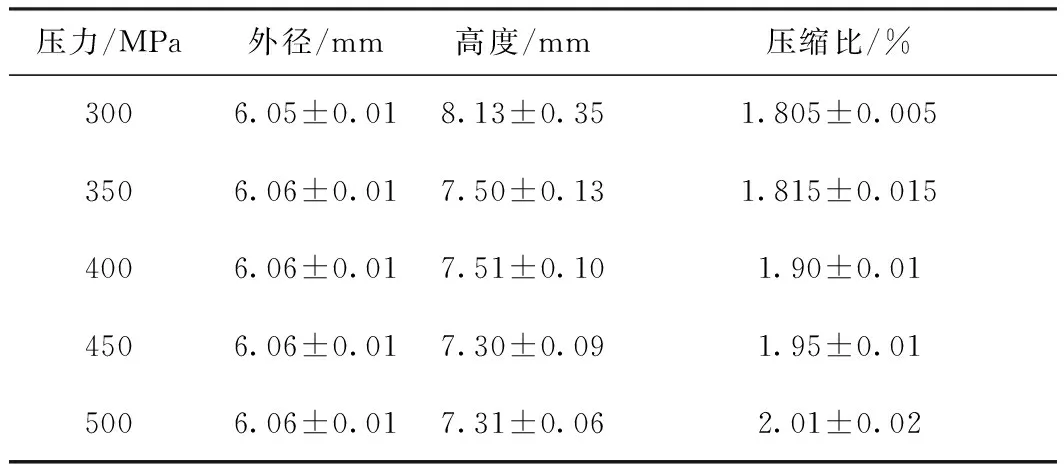

采用5个不同的压制压力(300、350、400、450、500 MPa)进行生坯压制实验,采用全息照相技术对生坯进行测量,生坯尺寸列于表1,其中压缩比=填料高度/生坯高度,生坯形貌示于图6。

表1 不同压制压力下的生坯尺寸Table 1 Green size under different pressing pressures

注:硬脂酸锌添加量为0.3%(质量分数)

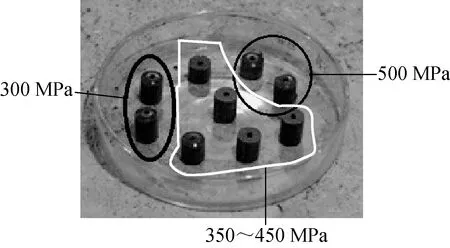

图6 压制成型得到的MOX生坯Fig.6 MOX green formed by pressing

从图6可看出,压制压力为300 MPa时制得的生坯表面不够光洁,芯块强度不高。在酒精中浸泡后,芯块表面有大量气泡逸出。压制压力为350~450 MPa时得到的生坯表面光洁,无掉边、掉角和开裂,外观形貌合格;压制压力为500 MPa时得到的生坯有掉渣和表面裂纹等缺陷。

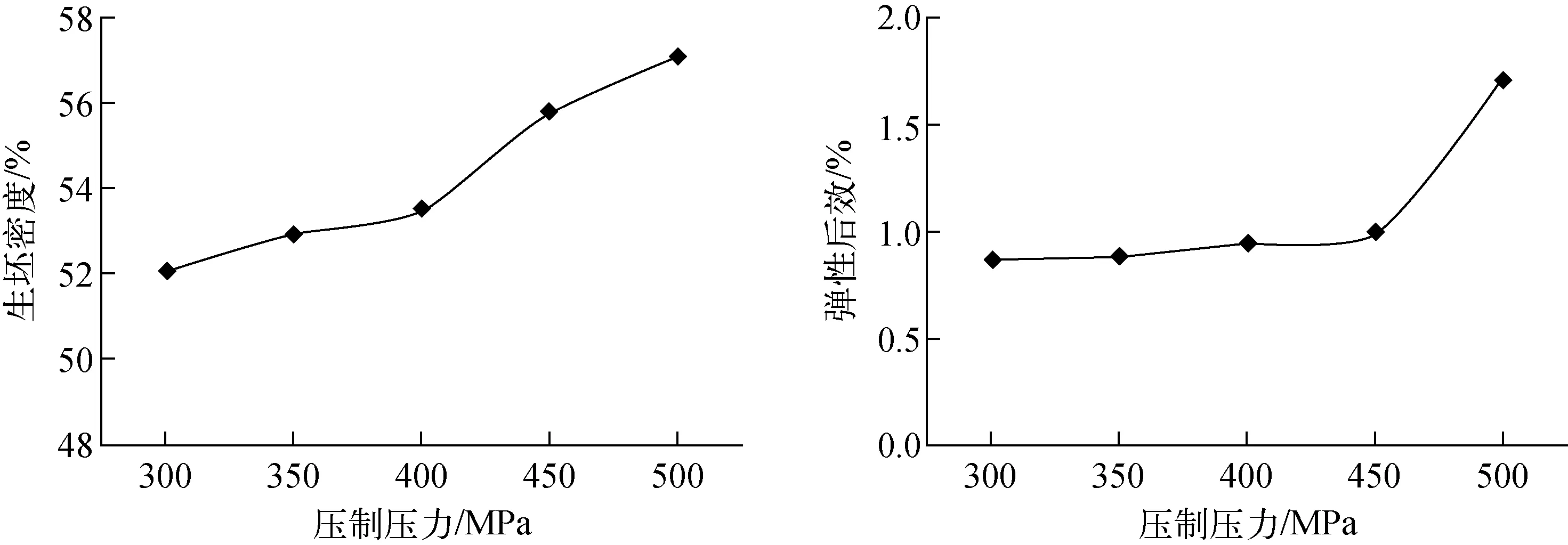

生坯密度、弹性后效与压制压力的关系示于图7。从图7可看出,由相同预处理工艺处理得到的同一批原料粉末制得的生坯密度随压制压力的升高而增加,生坯的弹性后效则随压制压力的升高呈先保持平稳后增加的趋势,压制压力增加到500 MPa时,弹性后效大于1%。根据生坯外观质量和生坯密度指标,选择350~450 MPa的压力范围作为成型压力区间。

图7 生坯密度和弹性后效与压制压力的关系Fig.7 Green density and elastic resilience vs. pressing pressure

将300、350、400、450 MPa压力下压制成型的生坯同时放入中频感应烧结炉内进行高温烧结,研究生坯压制压力对MOX烧结芯块性能的影响,芯块烧结工艺如图8所示[4,10-11]。烧结后芯块的尺寸、密度和开闭孔率列于表2,微观形貌示于图9。

在350、400 MPa的压制压力下,烧结芯块无变形、起皱、开裂、掉角掉边、表面大气孔等现象,芯块的外观很好。

随着压制压力的增大,生坯密度和芯块密度逐渐增大。压制压力在350~400 MPa时,烧结芯块密度在94%~96%之间;芯块横截面无裂纹,且气孔分布均匀。压制压力在300 MPa时,生坯不够致密,烧结后芯块的密度不高,其内部微观缺陷较多,沿芯块中心孔的直径方向有裂纹(图9);压制压力在450 MPa时,

芯块致密,烧结后芯块密度较高,但芯块存在掉盖掉角的情况,同时沿芯块中心孔的直径方向有裂纹。因此选择合适的压制压力对芯块制备非常重要[12-13],表2数据表明,生坯压制压力为350~400 MPa较为合适。

图8 烧结工艺曲线Fig.8 Sintering process curve

表2 烧结芯块尺寸、密度和开闭孔率Table 2 Size, density and opening and closing rate of sintered fuel pellet

图9 不同压制压力的烧结芯块内部微观形貌Fig.9 Microstructure of sintered pellet under different pressing pressures

2) 保压时间

保压时间对压制生坯有较大的影响,合理的保压时间及脱模方式能有效减少压制过程中存在的表观缺陷及内部缺陷,从而提高压制生坯的质量。

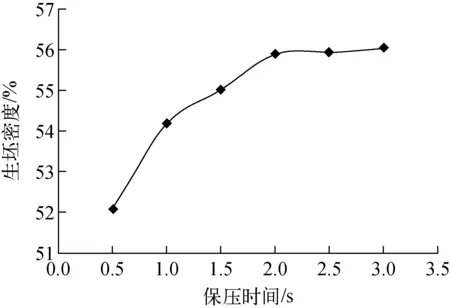

在保压一段时间后进行脱模,可在很大程度上提高生坯外观尺寸的精确度,减少表面缺陷等问题。同时检验不同保压时间下所获得生坯的内部缺陷(采用无水乙醇浸泡法观察气泡的排出位置及气泡数量)可发现,保压时间为2~3 s的生坯无连续气泡产生,且气泡数量较少;保压时间为0.5~1 s的生坯,其上下端盖、中心孔部位有大量连续性气泡逸出。保压时间和生坯密度的关系示于图10。

从图10可看出,随着保压时间的延长,生坯密度略有增加,生坯质量明显改善。保压时间不小于2 s时,压制生坯的生坯密度在55%左右,生坯质量良好,所以可选择燃料芯块生坯的保压时间≥2 s。

图10 保压时间与生坯密度的关系Fig.10 Dwell time vs. green density

3) 成型剂添加量

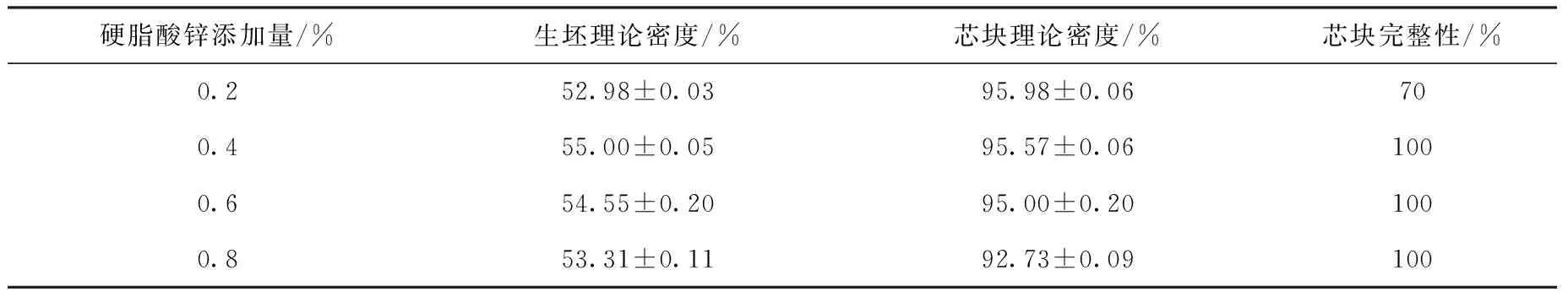

粉末在压制过程时由于模壁和粉末之间、粉末与粉末之间产生的摩擦力出现压力损失,造成压力和密度分布不均匀,进而压坯会出现掉边、划痕及掉盖、局部剥落等表观缺陷。压制过程中减少摩擦的方法有两种:1) 采用较低表面粗糙度的模具;2) 采用成型剂[3]。成型剂可降低粉末颗粒与模壁和模冲间的摩擦,改善生坯内部密度分布,减少模具磨损。本文选用硬脂酸锌作为成型剂,选取0.2%、0.4%、0.6%、0.8%等4个质量分数的硬脂酸锌添加量进行成型压制实验,各压制生坯10块,压力设定为400 MPa。压制结束后进行1 750 ℃、保温时间4 h的烧结实验。硬脂酸锌添加量与生坯及芯块密度的关系列于表3。

表3 硬脂酸锌添加量与生坯密度和芯块密度的关系Table 3 Relation diagram of amount of zinc stearate added with green density and pellet density

从表3可看出,生坯密度和烧结芯块密度随硬脂酸锌含量的增加呈降低趋势。含0.2%硬脂酸锌的生坯出现了掉边、分层等缺陷(图11),外观完整性合格率为70%;含0.4%~0.8%硬脂酸锌的生坯无掉边、掉角等缺陷产生(图12),生坯外观完整性合格率为100%。含硬脂酸锌0.2%~0.6%的生坯密度和烧结芯块密度略有降低,当硬脂酸锌添加量达到0.8%时,生坯密度和烧结芯块密度均有明显降低,因为在压制过程中成型剂会占据一定的生坯体积空间,造成生坯密度降低,此外,在烧结过程中,由于成型剂挥发会在芯块中形成孔洞,成型剂添加量的增加会使烧结芯块中的孔洞增加,导致烧结芯块密度降低[14-15]。选择硬脂酸锌添加量为0.4%时,可获得理论密度在95%左右的燃料芯块。

图11 典型掉盖芯块图片 Fig.11 Typical drop cover pellet picture

图12 外观完好烧结芯块图片Fig.12 Well appearance pellet picture

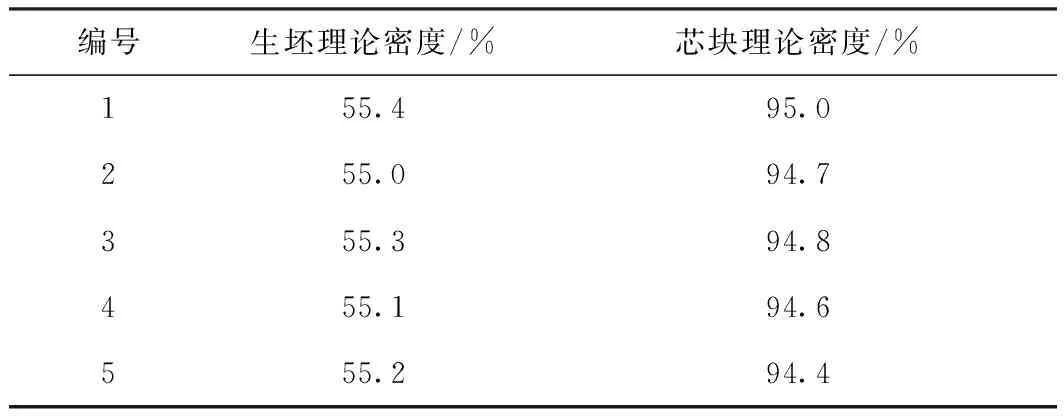

2.2 验证

根据上述实验结果,选取压制压力400 MPa、保压时间2 s、硬脂酸锌添加量0.4%的压制工艺参数进行生坯压制,得到的MOX生坯外观质量良好,未发现有明显的掉边、掉角、外裂纹等缺陷。采用1 750 ℃、4 h的条件进行芯块烧结,随机选取5个样品进行检测,对选取的压制工艺参数进行验证。生坯及芯块密度检测数据列于表4,可见所得生坯的理论密度约为55%,烧结芯块的理论密度约为95%。

表4 验证实验结果Table 4 Verify experimental result

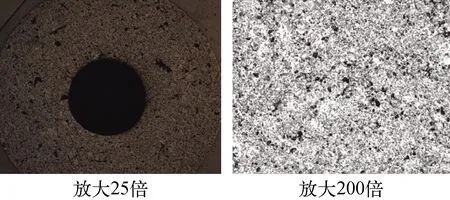

选取烧结芯块样品通过金相显微镜观察其微观组织,如图13所示。

图13 烧结芯块的金相显微组织Fig.13 Metallographic microstructure of pellet

从图13可看出,采用成型压力400 MPa、保压时间2 s、硬脂酸锌添加量0.4%的工艺压制出的生坯烧结后得到的芯块组织致密,气孔分布均匀,无宏观裂纹及缺陷。

3 结论

通过压制压力、保压时间及成型剂(硬脂酸锌)添加量选择实验,确定了较优的生坯成型压制工艺参数:松装密度为25%~30%的预处理粉末、成型剂硬脂酸锌的添加量为0.4%、压制压力为400 MPa、保压时间为2 s。验证实验结果表明,在该工艺参数下所得生坯完整、质量良好,由该生坯得到的烧结芯块组织致密、气孔分布均匀,烧结芯块理论密度在95%左右,可用于快堆MOX燃料芯块的制造。

本研究仅针对400 MPa的压制压力进行了验证实验,因而未详细提出压制压力在350~400 MPa之间的较优生坯成型压制工艺参数。由于混合陶瓷粉末及单一陶瓷粉末的圆柱形(及环形)生坯的压制成型原理相同,因此本研究提出的芯块成型工艺和方法,也可为圆柱形压水堆燃料芯块及其他堆型燃料环形或圆柱形芯块制造的生坯压制成型提供参考。