围岩水中玻璃体关键元素动态浸出特性研究

2024-02-20张振涛王辰宇杜晓慧

孙 琦,张振涛,王辰宇,晁 昊,杜晓慧,张 银,刘 畅

(中国原子能科学研究院 退役治理工程技术中心,北京 102413)

核燃料循环中产生的放射性废物一直是国内外关注的重点。其中,高放废液由于放射水平高、半衰期长、生物毒性大等特点,其处理处置备受关注[1]。1吨压水堆乏燃料经后处理可产生0.15 m3高放玻璃固化体、0.2 m3高放固体废物和0.115 m3α废物[2-5]。每增加一座百万千瓦级的压水堆核电站,全寿期产生的需地质处置的废物量约为613.8 m3。高放废液不宜长期存放,必须及时进行固化处理[6-8]。中、低放射性废物一般固化于沥青或水泥中[9-10],而高放废物选择固化于更稳定的基材中。玻璃固化技术是目前唯一工业应用且发展最成熟的高放废液处理手段[11]。中国高放废物地质处置库的处置对象是玻璃固化体,废物罐的材料为低碳钢,回填材料为膨润土,围岩为花岗岩,处置库初步设计为井-巷式结构[12]。装有玻璃固化体的容器放置到地下处置库,最初一段时期内,金属外包装容器完整,地下水和湿气不会与玻璃接触,核素不会释出;随着处置时间的延长,金属罐被地下水局部腐蚀的可能性大幅增加,金属包装材料局部破损的可能性也增加。当时间和其他因素一起作用,高放玻璃固化体金属包装容器局部破裂或局部蚀穿将不可避免。随着处置时间的延长,玻璃固化体本身会发生析晶,并累积一定量的易溶结晶相。核素衰变持续一段时间后,玻璃结构将变得不稳定,α衰变的反冲核造成周围分子化学键断裂,衰变气体产物将在玻璃体内形成气泡,导致玻璃裂隙增大、包装容器内部压力增大、金属包装材料应力增加,因此处置一段时间后,玻璃体物理化学性能将大幅降低[13-14]。

美国西北太平洋国家实验室和桑地亚国家实验室联合建立了高放玻璃包装体部件相互作用研究装置。在低氧状态、压力13.3 MPa、温度95 ℃条件下,浸泡14、32、95 d时玻璃蚀变厚度分别为0.9、0.9、0.8~1.0 nm,浸泡液的pH值由浸泡前的6.9降低为3.8;玻璃中的Cs、Mo、U和B在浸泡液中的浓度分别为64、24、0.1、236 mg/L[15]。美国萨瓦那河国家实验室(SRL)165玻璃滴水试验表明,Np和B的归一化浸出率曲线完全吻合,Pu和Am的归一化浸出率曲线重合;同时发现,Pu和Am在浸出液中绝大部分呈胶体状,Np绝大部分为可溶离子形态,Np的归一化浸出率是Pu和Am的100倍。ATM-10玻璃在滴水试验开始两年后,Np、Pu和Am的浸出量陡增到最开始的两倍,Pu的归一化浸出率低于Am的[16]。2002—2010年,美国汉福特厂将选定的低放玻璃样品LAWA-44埋入渗透器内进行试验,获得了低放玻璃长期处置行为的模拟结果,玻璃体在处置介质中2 000~4 000年时,核素释出达到稳态平衡,在0.9 mm/a雨水侵蚀下,LAWA-44低放玻璃中Tc的最大归一化释出率为每百万年0.09 g/m2[17]。中国原子能科学研究院于2006年建立了1/200规模处置巷道试验装置,并探索了在多重屏障介质(围岩-缓冲材料-金属-玻璃)、多因素(热-湿-力-低氧)耦合条件下模拟高放玻璃体中元素的释出行为,选取北山地区10#孔二长花岗岩作为处置围岩,获得了玻璃体在模拟处置条件下元素3年释出试验数据。结果表明,玻璃中元素B的浸出速率最大,Cs的浸出速率最低,Si和Re的浸出速率居中。降低膨润土的含水量和在回填材料中加入素玻璃粉都会对玻璃中元素释出起到明显的抑制作用,玻璃中的结晶相会导致处置初期元素释出速率增大。国内外均开展了多重屏障介质对核素源项释放的影响研究,获得了宝贵的原始数据,但缺少围岩裂隙填充物对核素释出的影响研究。

在处置库建造阶段,人工挖掘使得围岩中应力重新分布,围岩发生扰动,岩体内部原生裂隙出现扩展、连通,产生新生的微裂隙,岩体的渗透系数增大,地下水流经深部围岩裂隙发生水岩反应导致成分发生变化,进而影响玻璃体中核素释出与迁移参数。法国Curti等[18]进行了长达25 a的浸出实验,结果显示,90 ℃下,B的释出率为56.4 g/m2,而70 ℃下B释出率为31.3 g/m2,浸出率随温度的降低而减小。考虑到围岩和膨润土的影响,地质处置库的设计温度最高不超过100 ℃,所以90 ℃下的浸出速率是处置过程中的最快速率。本文针对在90 ℃下,北山地下水、回填材料膨润土、金属腐蚀物与裂隙填充物为石英石的花岗岩作用达到平衡后的饱和水与玻璃固化体接触,玻璃的腐蚀情况以及其中关键核素的释出情况进行研究,以获得花岗岩裂隙充填中核素释放和迁移的特征参数,为优化迁移模型提供基础数据。

1 实验

1.1 主要试剂和仪器

本工作采用的化学试剂均为市售化学纯。

X-Series Ⅱ电感耦合等离子体质谱仪(ICP-MS)、iCAP7000型电感耦合等离子体发射光谱仪(ICP-AES),美国赛默飞世尔科技有限公司;ISOMET5000型精密切割机、ECOMET300型全自动抛光机,美国标乐公司;温度控制仪,威海新元化工机械有限公司。

1.2 方法

1) 模拟高放玻璃固化体制备

模拟高放玻璃固化体的化学组成列于表1。用Re代替U和Th,用Cs和Sr的稳定同位素代替放射性同位素,以降低玻璃体的放射性。

表1 模拟高放玻璃固化体组成[19]

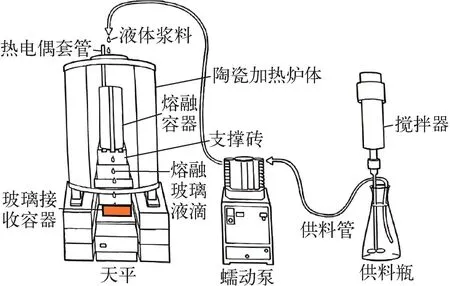

熔制设备采用液体进料一步法熔炉,熔炉由供料瓶及其搅拌器、供料管、蠕动泵、陶瓷加热炉、玻璃熔融容器、玻璃接收槽(φ40 mm×300 mm石墨模具)和天平等组成。玻璃固化体制备流程如图1所示,具体过程如下:1) 将原料与去离子水混合(保持总氧化物浓度为400 g/L)后投入到胶体磨中研磨3 h,使固体颗粒直径维持在5 μm左右,然后将其加入到供料瓶中;2) 启动陶瓷加热炉和蠕动泵,供料量为2 mL/min;3) 将接收槽中的玻璃放入预设温度为500 ℃的退火炉中,保持1 h,然后冷却至室温,得到φ40 mm×300 mm玻璃柱。

图1 玻璃固化体制备流程图

将烧制好的玻璃固化体样品粉碎、研磨得到玻璃粉末,取粒径为80~100目的粉末作为浸泡样品。浸泡前将玻璃粉末用去离子水洗涤3次,每次3 min;之后用无水乙醇超声波洗涤3次,每次3 min;最后在110 ℃下烘干,恒重后置于干燥器中备用。

2) 浸出剂制备

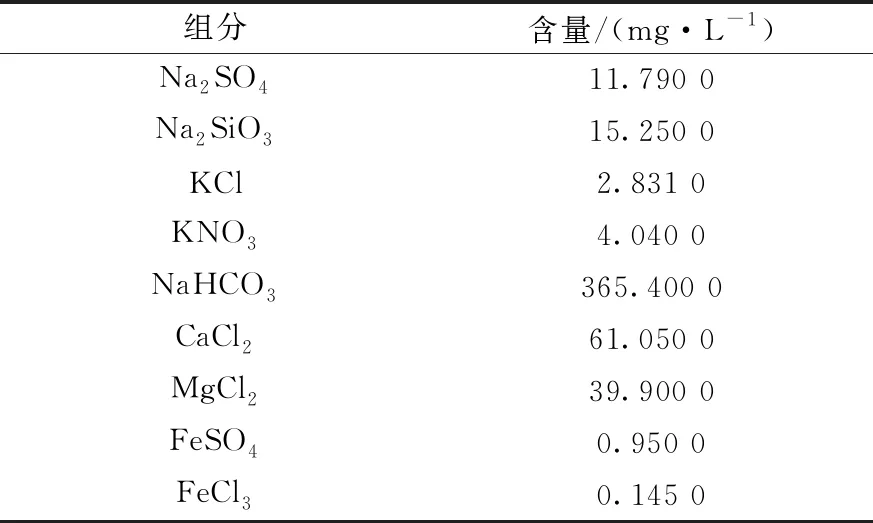

以我国西北处置场预选场址的处置环境为实验条件基准,开展处置条件下玻璃固化体和包装容器的长期处置行为研究。选用模拟北山地下水与富石英石裂隙花岗岩-膨润土-金属氧化物相互作用后的饱和水为浸出剂,其化学组成如表2所列。

表2 石英石水岩饱和水的化学组成

3) 模拟实验装置及流程

本文核素动态浸出实验所用装置如图2所示。其中反应釜材质为不锈钢,内部喷涂聚四氟乙烯涂层,设计压力6 MPa,最大工作压力5 MPa,容积约10 L,底部为进水口,顶部釜盖与容器以法兰形式连接,釜盖设有出水口、压力表、爆破片等。

图2 动态实验装置结构示意图

核素动态浸出实验具体过程如下:1) 清洗罐体内部及进出水口;2) 用滤布将出水口封盖;3) 通过密封容器向釜内注水,检查反应釜的密封性;4) 取1根玻璃柱和7.3 kg玻璃粉,将玻璃柱放置在罐中心线的中点位置,下部封头填满玻璃粉,上部封头不填玻璃粉,玻璃粉与上封头底边齐平,上部充满水;5) 釜盖装配螺母密封;6) 向浸泡罐内注入2 940 mL配制的水岩饱和水,流速控制在40 L/(m2·a),温度保持在90 ℃。玻璃柱、玻璃粉和试剂的装填过程如图3所示。在开始浸出后的1~24 d,每天取样1次;25~66 d,每周取样1次;67 d后,每2周取样1次,取样量=取样间隔时间(d)×4 mL/d,每次取样后,需向罐内补充等量的配制饱和水。对所取浸出液用0.22 μm的水性滤膜过滤,然后采用ICP-AES和ICP-MS分析元素B、Re、Si的浸出情况。

图3 动态实验装填过程

根据所测数据计算B、Re、Si元素的归一化浸出率和归一化失重率。玻璃粉中元素的浸出率按照《玻璃固化体粉末样品浸出实验方法》(中国原子能科学研究院企业标准Q/ZYY077—2003)并参考《产品一致性测定方法(PCT)》(ASTM 1285-02)进行计算。元素归一化浸出率(NR(a),g/(m2·d))和元素归一化失重率(NL(a))计算公式如下:

(1)

(2)

式中:S0为玻璃体的初始表面积,m2;xa为元素a在玻璃体中的质量分数;ci为元素a在第i次取样时的浓度,g/m3;Vi为第i次取样体积,m3;ti为第i次取样时实验进行的时间,d;ci为元素a在第i次取样时的浓度,g/m3;Vi为第i次取样体积,m3。

采用式(3)、(4)计算璃腐蚀深度(L)和玻璃腐蚀速度(u):

L=NL(a)/ρxa

(3)

u=NR(a)/ρxa

(4)

其中:Xa为元素a在玻璃体中的质量分数;ρ为玻璃体的密度,取2×106g/m3。

2 结果与讨论

2.1 浸出液离子浓度

浸出液中离子浓度随反应时间的变化如图4所示。由图4可见,浸出液中离子浓度的大小顺序为:cB>cSi>cRe。90 ℃浸泡条件下,玻璃体中的元素溶解还表现出同一性,即元素的溶解具有相同的步调。

图4 浸出液离子浓度随时间的变化

2.2 元素归一化浸出率

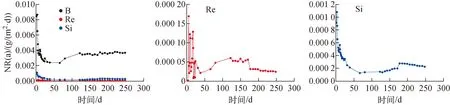

B、Re、Si的归一化浸出率(NR(a))如图5所示。由图5可见,B的归一化浸出率大于Si和Re的;反应前40 d,B、Si和Re的归一化浸出率均波动下降;120 d后,B的归一化浸出率基本稳定;180 d后,Re和Si的归一化浸出率保持稳定。初始时归一化浸出率的迅速下降可能是胶体层快速致密化所致,胶体层有防止玻璃溶解的功能,是在玻璃表面与水之间的界面形成的保护层。随着反应的进行,离子交换反应与水解反应导致玻璃溶解,元素的归一化浸出率也发生变化,之后随着浸出反应达到动态平衡,元素的归一化浸出率也保持动态稳定。

图5 浸出液元素归一化浸出率随反应时间的变化

2.3 元素归一化失重率

B、Re、Si的归一化失重率(NL(a))如图6所示。由图6可见,B的归一化失重率始终大于Si和Re的。总体来看,三者均随反应时间的增加而增大。Si和Re的归一化失重率与B相比均保持在较低数值。

图6 浸出液元素归一化失重率随反应时间的变化

2.4 玻璃腐蚀速率

动态浸出试验中,玻璃粉和玻璃柱的总面积为:7 304 g×0.077 6 m2/g+3.14×(40×10-3m)×(300×10-3m)×10=567.17 m2,而地质处置库中1根长度为1 350 mm、直径为440 mm、质量为400 kg的玻璃柱的表面积是19 m2,所以本文动态实验模拟的玻璃量为30根处置库玻璃柱,约为半个处置巷道的玻璃柱量。根据目前的实验数据,通过式(4)可计算得,90 ℃下,地质处置库中地下水-石英石水岩饱和水中玻璃柱的腐蚀速率为540 nm/a,水岩饱和水穿透一根直径为440 mm的玻璃柱需要8.15×105a。有研究[21]表明,高放玻璃固化体中心最高温度可达400~500 ℃,温度随时间的增加而减小,在90 ℃最多保持3 000 a。3 000 a后,玻璃柱的腐蚀深度为1.62 mm,关键元素B的释出占总量的12.24%,Re占10.41%,Si占0.18%。

3 结论

通过对玻璃固化体在富石英裂隙饱和水中的动态浸出实验,得到如下结论:

1) 浸出液中离子浓度的大小顺序为:cB>cSi>cRe,元素溶解还表现出同一性。

2) 元素的归一化浸出率大小顺序为:NR(B)>NR(Si)>NR(Re);反应1~40 d,归一化浸出率均波动下降;180 d后基本稳定。

3) 元素的归一化失重率大小顺序为:NL(B)>NL(Si)>NL(Re),总体来看,三者均随反应时间的增加而增大,Si和Re的归一化失重率与B相比均保持在较低数值。

4) 根据目前实验数据可以推算,在90 ℃下,地质处置库中流速为40 L/(m2·a)的石英石水岩饱和水中,玻璃柱的腐蚀速率为540 nm/a,地质处理3 000 a后,玻璃柱的腐蚀深度为1.62 mm,关键元素B的释出占总含量的12.24%,Re释出占10.41%,Si释出占0.18%。

后续将开展不同裂隙填充物的水岩饱和水浸出试验,增加基础数据量,为顺利完成我国高放废物地质处置预定目标提供技术保障。