基于电液混合储能的电动挖掘机动臂节能驱动系统特性

2024-01-16王笑王磊

王笑,王磊

(1.新疆工程学院,新疆乌鲁木齐 830023;2.石河子大学机械电气工程学院,新疆石河子 832003)

0 前言

目前,市场上绝大部分液压挖掘机采用柴油发动机作为动力源,排放差,污染严重。随着能源短缺及严格排放法规的实施,促使电动化成为液压挖掘机节能、绿色发展的重要方向[1]。国外卡特彼勒、日立建机、小松、沃尔沃及国内三一、徐工、山河智能等装备制造企业相继推出了电动挖掘机样机及产品。这些电动化挖掘机面临的最大挑战是采用集中动力源供能,多路阀分配动力的传统液压系统节流损失大,整机能效不足20%[2]。即使配置非常大容量的电池,整机续航时间依旧较短,难以满足挖掘机长时间的作业需求。

因此,提高液压系统能效是解决电动挖掘机作业时间短的重要途径。近几十年来,许多研究人员已对提高挖掘机液压系统能效的方法进行了研究。杨华勇等[3]采用电比例泵与电比例阀构成流量匹配型负载敏感系统,可降低泵与最高负载压力之间的差值0.6~0.7 MPa,较传统负载敏感系统节能8%~10%。徐兵等人[4]提出一种带旁路压力补偿的电液流量匹配系统,以解决过流匹配带来的压力冲击和能量损失。李前坤等[5]研究了一种电动挖掘机的液压系统流量匹配方法,采用泵阀同步控制方式,使系统压力裕度维持在1.4 MPa。国外,亚琛工业大学BACKÉ[6]、德累斯顿大学JANSSON、PALMBERG[7]、瑞典林雪平大学AXIN[8]对负载口独立控制系统进行了深入研究,使进出口独立控制技术获得了较大进步,已形成商业化产品。国内,徐兵等人[9]提出负载口独立节能系统的泵阀联合控制策略,实现动臂和斗杆作业的运动控制及节能控制,在满足控制要求的情况下尽可能地降低系统能耗。董致新等[10]对泵阀复合负载口独立控制液压挖掘机系统进行了研究,采用流量匹配负载口独立控制方法,显著降低了阀口工作压差,提高了挖掘机能量利用效率。曾亿山等[11]设计了一种具有抗流量饱和功能的负载口独立控制系统,与传统负载敏感系统相比,液压缸阻抗缩回工况可实现节能15.97%。刘凯磊等[12]设计了一种基于机液压差补偿的负载口独立控制系统,与负载敏感系统相比,节能效果明显。

据统计,挖掘机动臂下降过程浪费的重力势能约为液压泵输出能量的15%[13]。因此,充分回收利用重力势能对改善挖掘机液压系统能效具有重要作用。挖掘机电动化为电气式能量回收利用方法的应用提供了便利条件,电气式回收方法通过液压马达或者液压泵/马达-发电机,将工作装置重力势能转换为电能进行存储[14]。车明哲等[15]分析了具有超级电容和节能闭环液压系统的混合动力液压挖掘机特性,比传统液压挖掘机油耗减少60%左右。为降低电气回收单元的装机功率,LIN等[16]采用蓄能器延长电气能量回收时间,可降低液压马达和电动/发电机装机功率60%,重力势能回收效率为39%。李洁等人[17]研究了一种基于超级电容和蓄能器的挖掘机复合动作能量回收与再利用系统,该系统比原纯电驱液压挖掘机系统能耗减少29%[17]。

通过上述分析可知,电液流量匹配技术与负载口独立控制技术在一定程度上可提高挖掘机系统能效,但本质仍是通过液压阀节流进行动力分配,存在大的节流损失。现有的电气式回收方案大多在阀口系统的基础上进行设计,能量传递环节多,能量回收利用效率低,且装机功率大。为此,本文作者提出一种变转速双泵直驱挖掘机动臂系统,通过配置2个液压泵/马达的排量,实现动臂液压缸流量匹配与无节流损失驱动。液压蓄能器作为液压泵/马达油箱,以液压方式回收大部分工作装置重力势能,减小电气储能单元装机功率;超级电容以电气方式回收剩余的工作装置重力势能,解决蓄能器非线性特性造成的能量回收利用不充分的不足。

1 系统工作原理

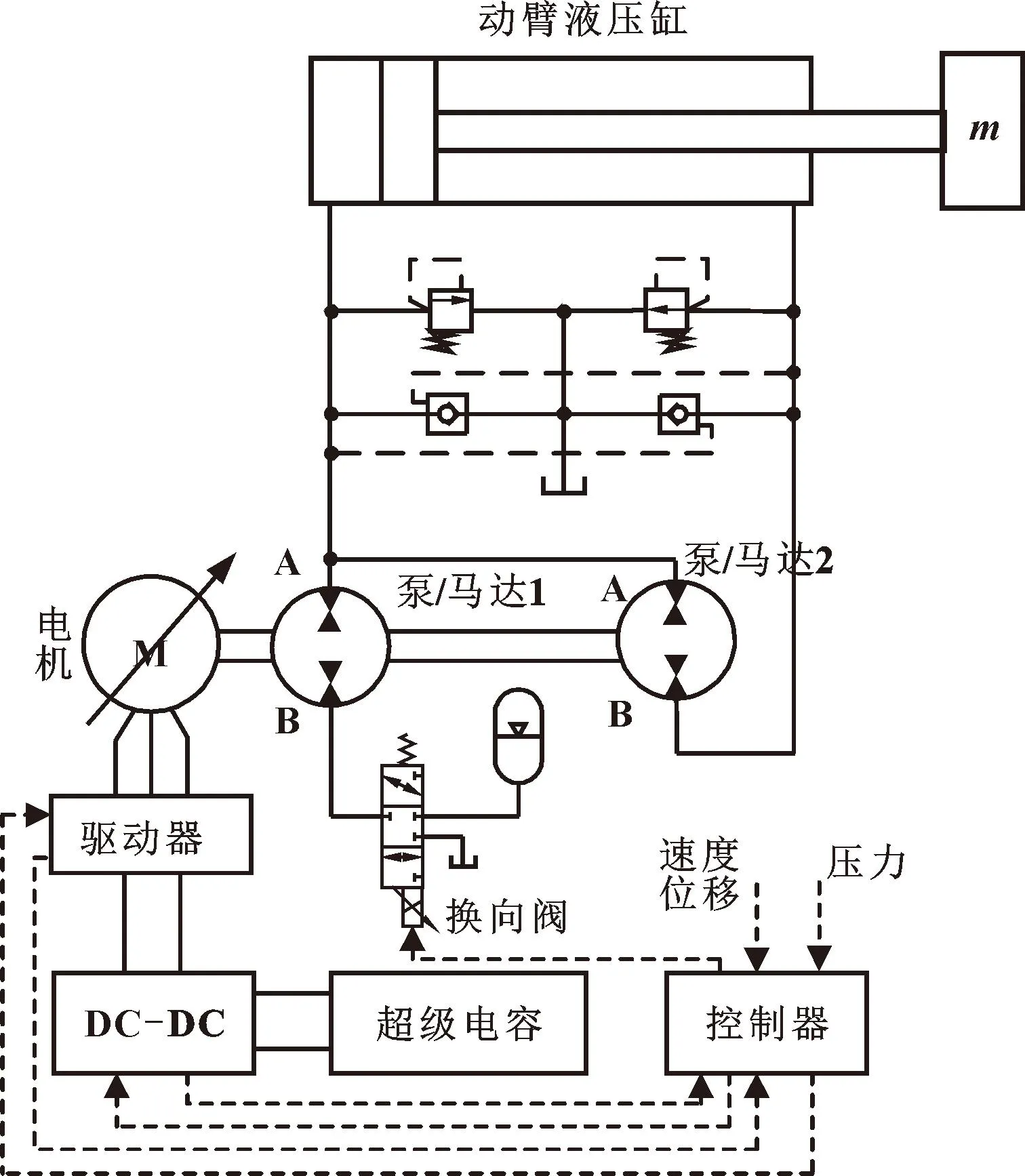

图1所示为变转速双泵直驱动臂液压缸系统原理,主要包括电动机、液压泵/马达1、液压泵/马达2、蓄能器、驱动器、双向DC-DC、超级电容、控制器等。液压泵/马达1的油口A与动臂液压缸无杆腔连通,油口B通过换向阀与蓄能器连接或与油箱连通。液压泵/马达2的油口A与动臂液压缸无杆腔连通,油口B与动臂液压缸有杆腔连通。液压泵/马达1和液压泵/马达2排量之和与液压泵/马达2排量之比等于动臂液压缸无杆腔与有杆腔面积之比,通过匹配液压泵/马达1与液压泵/马达2的排量,调节电动机转速,实现动臂液压缸流量匹配和速度控制。

图1 双泵直驱动臂液压缸系统原理Fig.1 Principle of boom hydraulic cylinder directed driven by double pumps

当动臂下降时,液压缸无杆腔高压油经过液压泵/马达1和换向阀充入蓄能器中,实现一部分工作装置重力势能的回收,同时电动机处于发电状态,剩余工作装置重力势能存储到超级电容中。当动臂上升时,蓄能器释放高压油至液压泵/马达1油口B,超级电容经双向DC-DC释放电量到电动机,共同驱动液压泵马达1和液压泵/马达2,控制动臂运行。换向阀的作用是在蓄能器压力过高或动臂重载挖掘时,使液压泵/马达1与油箱连接泄压。

2 数学模型与理论分析

此研究主要针对变转速双泵直驱挖掘机动臂系统的能量特性,因此,在数学模型建立过程中忽略了油液压缩、元件泄漏等的影响。

动臂液压缸力平衡方程为

ma+Bv=pAAA-pBAB-(mg+FL)

(1)

式中:AA为液压缸无杆腔面积;AB为液压缸有杆腔面积;pA为液压缸无杆腔压力;pB为液压缸有杆腔压力;m为挖掘机工作装置质量;v为液压缸速度;a为液压缸加速度;FL为外负载力。

动臂液压缸的流量平衡方程为

qA=AAv=(D1+D2)n

(2)

qB=ABv=D2n

(3)

式中:D1为液压泵/马达1排量;D2为液压泵/马达2排量;n为电动机转速。

液压泵/马达1与液压泵/马达2的流量分别为

q1=D1n

(4)

q2=D2n

(5)

根据式(2)和式(3)可知,液压泵/马达1与液压泵/马达2的排量比为

(6)

液压泵/马达1与液压泵/马达2的转矩方程为

(7)

(8)

忽略转动惯量的影响,电动机的转矩平衡方程为

(9)

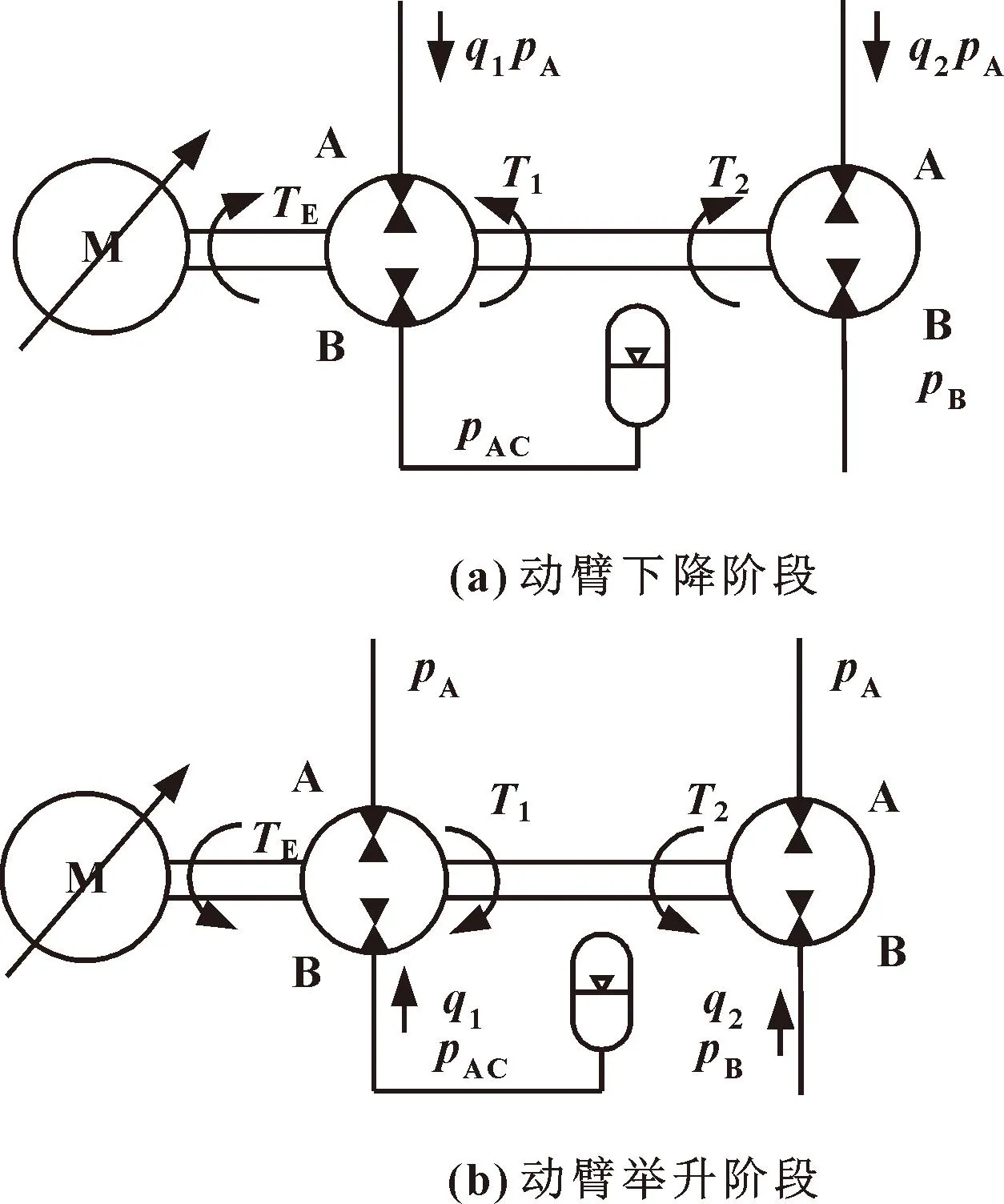

在所提系统中,能量将在液压泵/马达1、液压泵/马达2、蓄能器、超级电容、电动机和动臂之间相互传递和转换。这种传递与转换关系可用电动机与泵/马达转矩解释。图2所示为动臂下降与举升阶段,液压泵/马达1、液压泵/马达2与电动机转矩平衡关系。

图2 液压泵/马达与电动机之间转矩平衡关系Fig.2 Torque balance relationship between hydraulic pump/motor and electric motor:(a) lowering process;(b)lifting process

在动臂下降过程中,液压缸无杆腔一部分油液q1经液压泵/马达1进入蓄能器,一部分油液q2经液压泵/马达2进入液压缸有杆腔。由于动臂无杆腔压力pA大于有杆腔压力pB,液压泵/马达2始终处于马达工况。当蓄能器压力pAC小于液压缸无杆腔压力pA时,液压泵/马达1处于马达工况。此时,电动机处于发电状态,转矩为液压泵/马达1转矩与液压泵/马达2转矩绝对值之和。当蓄能器压力pAC大于液压缸无杆腔压力pA时,液压泵/马达1处于泵工况。为使油液充入蓄能器,液压泵/马达2的一部分转矩用于驱动液压泵/马达1,一部分转矩用于驱动电动机发电。

在动臂上升阶段,蓄能器油液q1经液压泵/马达1进入液压缸无杆腔。液压缸有杆腔油液q2经液压泵/马达2进入液压缸无杆腔,液压泵/马达2始终处于泵工况。当蓄能器压力pAC小于液压缸无杆腔压力pA时,液压泵/马达1处于泵工况。电动机处于电动状态,一部分转矩驱动液压泵/马达1,一部分转矩驱动液压泵/马达2。当蓄能器压力pAC大于液压缸无杆腔压力pA时,液压泵/马达1处于马达工况。液压泵/马达1输出转矩与电动机输出转矩共同驱动液压泵/马达2。

3 系统特性分析

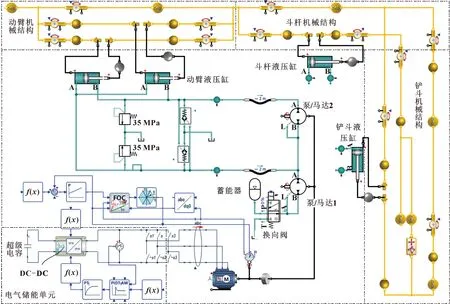

以某型号挖掘机为研究对象,在仿真平台SimulationX中建立包含电气、机械和液压的双泵直驱挖掘机动臂系统多学科联合仿真模型,如图3所示。挖掘机动臂液压缸活塞直径为150 mm,活塞杆直径为105 mm。以动臂液压缸运行速度300 mm/s为设计目标,根据液压缸两腔面积比及流量需求,电动机额定转速为2 000 r/min时,确定液压泵/马达1排量为156 mL/r,液压泵/马达2排量为162 mL/r。

图3 双泵直驱挖掘机动臂系统多学科联合仿真模型Fig.3 Co-simulation model of the double hydraulic pump direct driving hydraulic excavator boom system

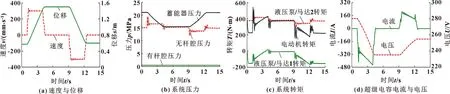

蓄能器压力设定为21 MPa,容积为180 L,图4所示为双泵直驱动臂系统的运行特性曲线。图4(a)为动臂液压缸速度与位移曲线,动臂举升和下放过程中,液压缸设定速度均为300 mm/s,运行位移为925 mm,速度超调和波动小,动臂运行平稳。图4(b)为系统压力曲线,蓄能器压力在动臂举升过程中由21 MPa逐渐降低到15.5 MPa,在动臂下降过程中由15.5 MPa逐渐升高至21 MPa。动臂举升和下降启动过程中,液压缸无杆腔压力存在较大波动,有杆腔维持补油压力。图4(c)为系统转矩曲线,动臂举升过程中,蓄能器压力大于液压缸无杆腔压力,液压泵/马达1输出转矩与电动机转矩共同驱动液压泵/马达2,随着蓄能器压力逐渐减小,液压泵/马达1转矩由-114 N·m变化为20 N·m,电动机转矩由315 N·m增大到426 N·m。动臂下降过程中,液压泵/马达2输出转矩一部分驱动电动机发电,一部分驱动液压泵/马达1为蓄能器充油,随着蓄能器压力逐渐增大,液压泵/马达1转矩由-49 N·m变为-163 N·m,电动机转矩由288 N·m减小到178 N·m。图4(d)为超级电容电压与电流变化曲线,动臂举升阶段,蓄能器压力逐渐降低,超级电容电流逐渐增大,峰值电流为450 A。动臂下降过程中,一部分工作装置重力转换为电能存储到超级电容中,超级电容电压逐渐升高。

图4 双泵直驱系统运行特性Fig.4 Operation characteristics of double pump direct driving system:(a)velocity and displacement; (b)pressures;(c)torques;(d)current and voltage of super-capacitor

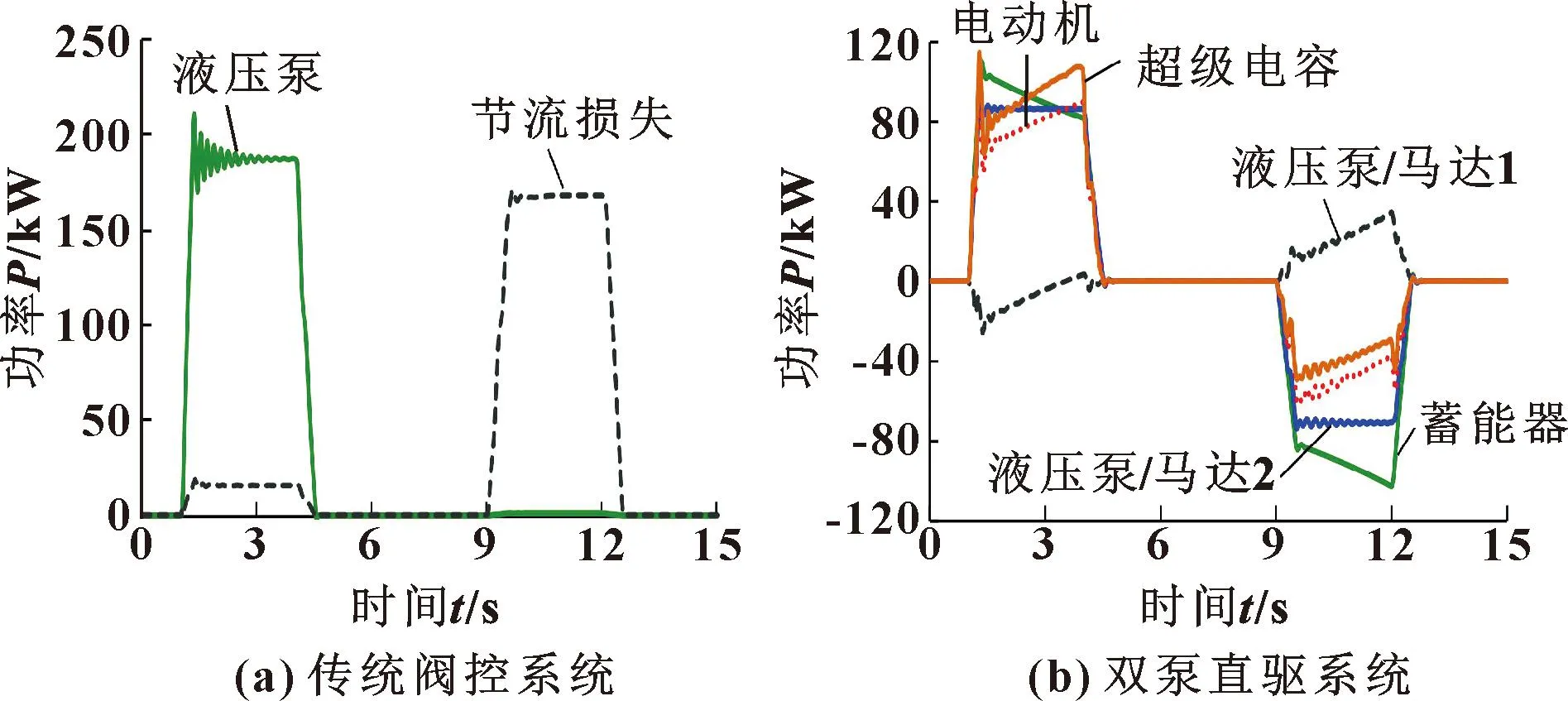

图5所示为传统阀控系统与双泵直驱系统的能量特性曲线。由图5(a)可知:液压泵峰值功率为210.5 kW,共消耗能量592.2 kJ。动臂下降阶段,工作装置重力势能经控制阀转换为热能耗散掉,约为463 kJ。由图5(b)可知:蓄能器输出功率约为动臂举升需求功率的一半;在动臂举升阶段,超级电容为电动机供能,超级电容峰值功率为114.7 kW,消耗电能288.4 kJ;在动臂下降过程中,蓄能器存储的能量为263 kJ,超级电容存储电能107 kJ,计算可得混合储能系统共回收重力势能370 kJ,重力势能回收效率为79.9%。动臂举升和下放一个周期,超级电容电能减小209 kJ,与传统阀控系统相比,能耗降低了64.6%。

图5 不同系统能量特性Fig.5 Energy characteristics of different systems:(a) traditional valve control system;(b)double pump direct driving system

4 蓄能器参数影响分析

蓄能器作为双泵直驱挖掘机动臂系统的关键元件,在动臂举升和下降过程中,其压力变化对混合储能系统的重力势能回收效率与节能效率具有较大影响。为此,进一步对蓄能器工作压力与容积对系统能量特性的影响进行了探讨。

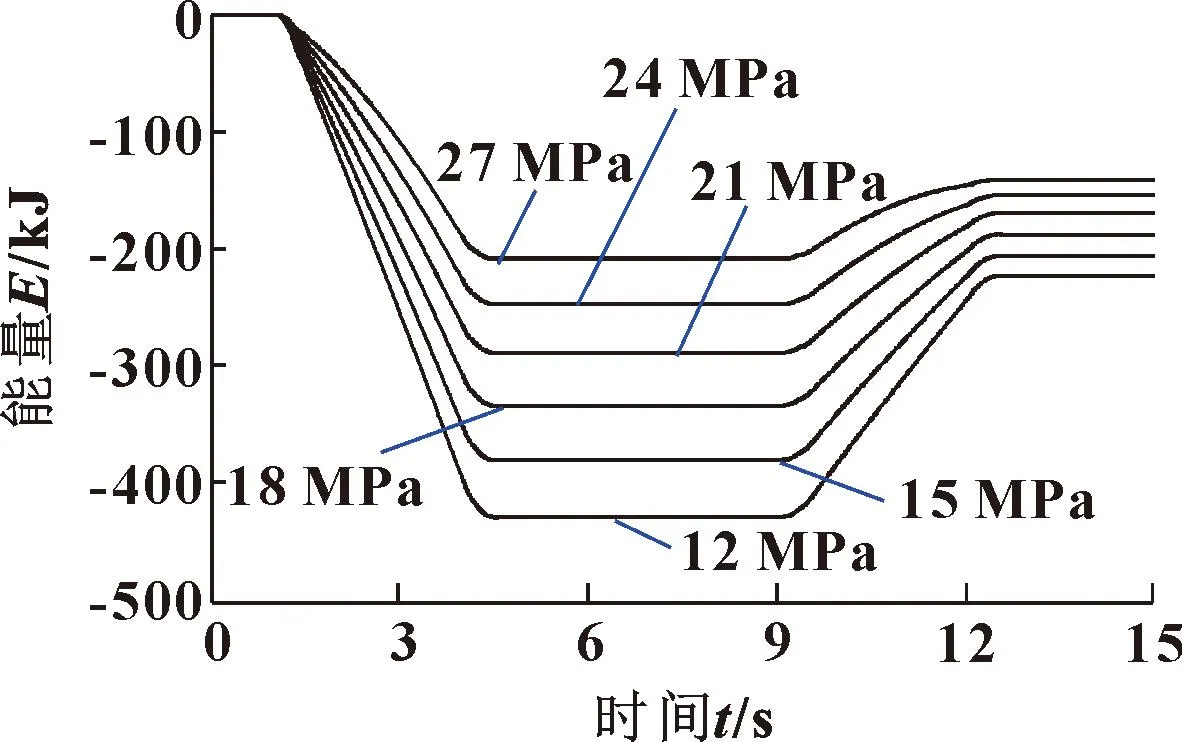

设置蓄能器容积为180 L,图6所示为蓄能器压力不同时,超级电容电量变化曲线。可知:蓄能器压力越大,动臂举升阶段蓄能器提供的能量越大,超级电容输出能量越少。同时,蓄能器压力越大,在动臂下降阶段,电动机发电能量越小,超级电容存储的电能越少。

图6 蓄能器压力对超级电容电量影响Fig.6 Influence of accumulator pressure on the energy of the super-capacitor

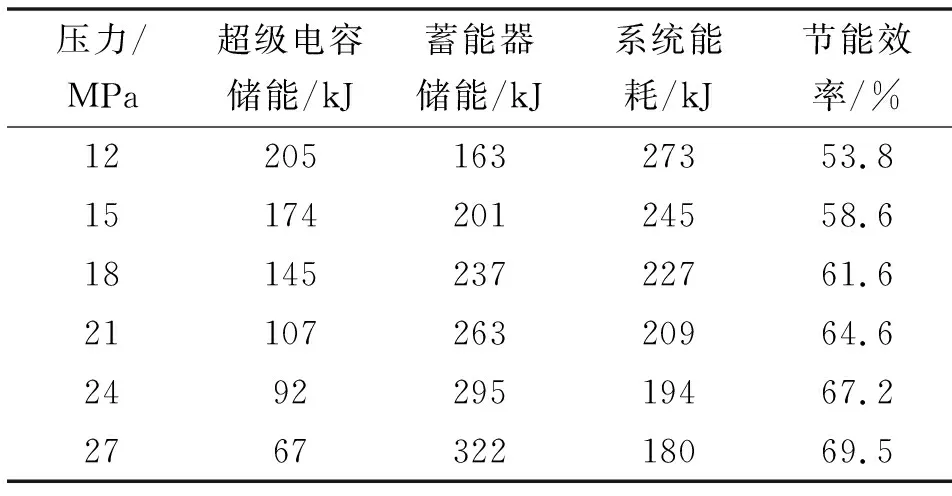

表1所示为蓄能器压力对系统能量特性的影响规律。当蓄能器最高工作压力由12 MPa增大到27 MPa时,蓄能器回收的重力势能由163 kJ增加到了322 kJ,超级电容回收的重力势能则由205 kJ降低为67 kJ。通过蓄能器回收重力势能,能量转换环节少,能量回收利用效率高。因此,随着蓄能器压力的升高,变转速双泵直驱系统能耗由273 kJ减少为180 kJ,节能效率为53.8%~69.5%。

表1 蓄能器压力对系统能量特性影响Tab.1 Influence of accumulator pressure on the energy of the system

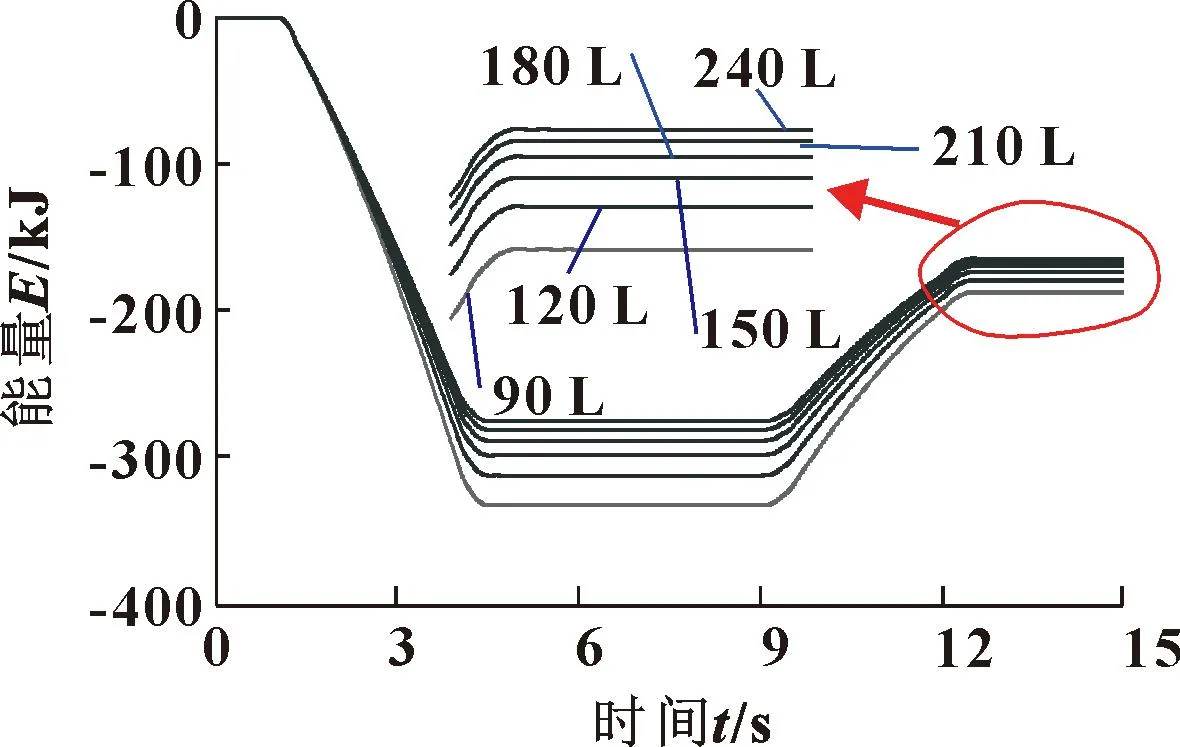

设置蓄能器压力18 MPa,图7所示为蓄能器容积不同时,超级电容电量变化曲线。由于蓄能器容积越大,动臂举升和下放过程中,蓄能器压力变化越平缓,蓄能器平均压力越高。蓄能器油液体积变化相同时,蓄能器充液与放液过程的功率和能量越大。由图7可看出:蓄能器容积越大,动臂举升阶段超级电容电量消耗越小,动臂举升阶段超级电容电量增加也越小。整体而言,蓄能器容积变化引起的超级电容电流变化较小。

图7 蓄能器容积对超级电容电量影响Fig.7 Influence of accumulator volume on the energy of the super-capacitor

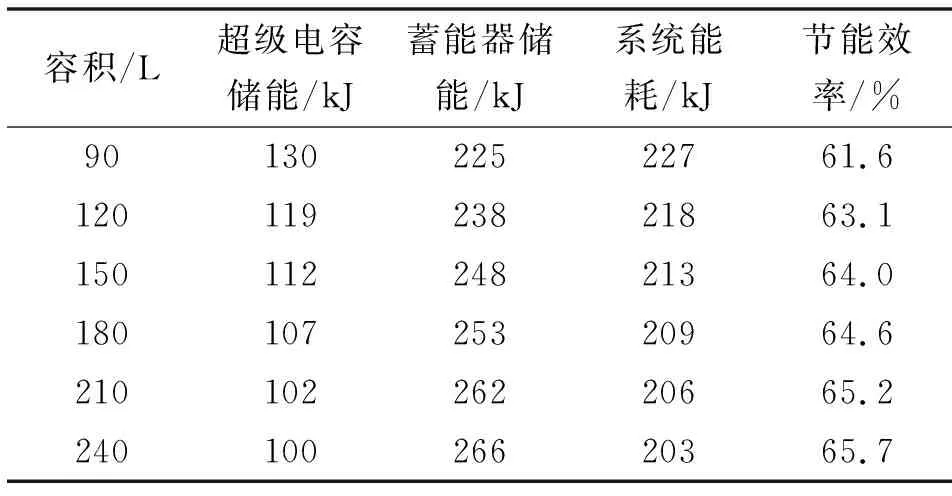

表2所示为蓄能器容积对系统能量特性的影响规律。当蓄能器容积由90 L增大到240 L时,蓄能器回收的重力势能由225 kJ增加到了266 kJ,单位容积变化引起的重力势能回收量变化为0.27 kJ/L。随着蓄能器压力的升高,变转速双泵直驱系统能耗由227 kJ减少为203 kJ,节能效率为61.6%~65.7%。

表2 蓄能器容积对系统能量特性影响Tab.2 Influence of accumulator volume on the energy of the system

5 结论

针对电动挖掘机高能效驱动需求,提出了一种变转速双泵直驱挖掘机动臂混合储能系统,分析了系统运行特性和能量特性,得到了以下结论:

(1)通过合理配置2个液压泵/马达排量,双泵直驱挖掘机动臂系统可获得良好的控制特性,速度超调和波动小,控制平稳。

(2)通过大幅减小液压阀节流损失、高效回收与利用工作装置重力势能,双泵直驱挖掘机动臂系统可获得良好的节能效果,当蓄能器压力为21 MPa、容积为180 L时,重力势能回收效率为79.9%,与传统多路阀控系统相比,可减少能耗64.6%。

(3)蓄能器压力和容积对双泵直驱挖掘机动臂系统能量特性影响较大,当蓄能器压力由12 MPa增大至27 MPa时,系统节能效率由53.8%提高至69.5%。当蓄能器容积由90 L增大至240 L时,系统节能效率由61.6%提升至65.7%。