二维纳米成炭剂增强可喷涂聚氨酯基绝热材料的耐烧蚀性能研究①

2024-01-12程小凯余景景张习龙

刘 超,张 洁,程小凯,范 敏,孙 立,韩 娇,余景景,张习龙*

(1.湖北三江航天江河化工科技有限公司,宜昌 444200;2.中国航天科工集团第九总体设计部,武汉 430000)

0 引言

绝热材料的性能和质量是影响固体火箭发动机工作可靠性的重要因素,任何形式的绝热缺陷必定会导致发动机工作异常,甚至发生发动机壳体烧穿、燃爆等事故。耐烧蚀性能是绝热材料最重要性能之一,降低材料的烧蚀率是固体发动机绝热材料研究人员自始至终关注的重点。

目前,发动机绝热材料主要采用丁腈橡胶(NBR)、三元乙丙橡胶(EPDM)、硅橡胶、酚醛树脂等材料为母体,添加耐烧蚀树脂、纤维、阻燃剂等固体填料以降低材料烧蚀率[1]。橡胶基和树脂基绝热材料通常采用手工贴片工艺将绝热层粘贴于金属发动机壳体内壁,利用气囊加压固化,绝热材料贴片工艺在实际应用过程中存在工艺周期长、层间夹气、界面粘接强度不牢固等问题,研究一种新的绝热层材料配方和制作工艺成为固体发动机绝热材料研究人员聚焦的热点[2-3]。喷涂聚氨酯弹性体技术具有涂膜厚度可控、可连续化作业、无溶剂等优点,该类材料介于橡胶和塑料之间,具有力学性能优异、粘接性能可靠、特征信号低等优点。李居影等[4]将其应用于固体推进剂包覆层;侯永博等[5]制备了阻燃剂NiMoO4/Co-Ni LDH/SiO2,显著提升了该类材料的阻燃性能。然而,目前公开报道的聚氨酯基喷涂材料耐烧蚀性能较差,不满足固体发动机绝热层性能要求,研究聚氨酯基喷涂绝热材料的耐烧蚀性能对绝热材料新技术探索具有重要意义。

与常规复合材料相比,层状纳米材料/高聚物复合材料具有优异的热稳定性、阻隔和力学等性能[4]。常见的无机层状纳米材料有高岭石、水滑石、蒙脱石、石墨烯等。石墨烯是一种新型二维碳纳米材料。LEI等[5]报道,与纯聚乙烯相比,石墨烯质量含量达0.8%的石墨烯/聚乙烯纳米复合材料起始温度延迟了58℃,其热稳定性显著提高。然而,石墨烯在聚合物基体中的分散性较差,严重影响其高分子复合材料性能[6]。蒙脱土是粘土家族中典型的层状纳米,具有优良的力学增强性能和阻燃性能。ZHANG等[7]研究表明,添加0.5% MMT时,点火时间延迟70 s,峰值热释放率降低16.17%。在聚合物复合材料热解过程中,上述无机层状纳米功能填料材料可强化产生的炭层,该物理隔离层可以隔绝热量和燃气的传递。研究表明一定量的层状纳米材料填充入高聚物中,会形成三维填充网状结构,该网状结构可提高复合材料的熔融粘弹性及其特有的片状阻隔特性,抑制氧气和热量的传递,从而提高复合材料的热防护性能。此外,SHANG等[8]研究表明,无机-有机杂化技术制备的功能填料,在聚合物中分散性更好且具有更高的功能改善效率。传统成炭剂包括酚醛树脂、三嗪类成炭剂。其中,酚醛树脂因具有耐高温、成本低廉、成炭率高等特性广泛应用于耐烧蚀材料、阻燃防火材料领域。周瑞涛等[9]以丁腈耐烧蚀材料为对象,探讨了硼酚醛树脂含量对绝热材料的耐烧蚀性能、烧蚀炭层形貌等影响,硼酚醛树脂不仅增加烧蚀材料的分解层和炭化层的强度,而且使材料的线烧蚀速率和质量烧蚀速率都得到了明显降低。赵文胜等[10]研究了白炭黑与硼酚醛树脂用量对EPDM/NBR柔性绝热层材料性能影响规律,硼酚醛用量为20份时,绝热层材料烧蚀性能最佳。酚醛树脂固化过程会释放小分子物质,提高了绝热层界面脱粘等风险。此外,醛类树脂常以甲醛或苯甲醛为原材料,对人体健康构成威胁。三嗪类成炭剂分为超支化和线型两种。线型炭化剂由于其链上官能团具有可设计性而具有优异的炭化能,但制备过程费时间且复杂。超支化成炭剂因其简单的合成工艺使其满足商业化大规模使用。YUAN等[11]合成的基于三嗪的超支化炭化剂(TBHCA)、LI等[12]合成的含三嗪的超支化多胺炭化剂(HPCA)和CHEN[13]合成的三嗪超支化衍生物(EA)均具有反应过程连续、反应时间短、热稳定性好等特点。超支化三嗪类成炭剂成炭效率低,需要大规模添加方可满足需求。

本文以聚氨酯基喷涂耐烧蚀绝热材料为试验对象,基于纳米片阻隔优势、有机-无机杂化技术、三嗪类成炭剂超支化理论,设计高性能成炭助剂(2d-CA)纳米片,使其兼具成炭剂及纳米片层功能。研究2d-CA热稳定性及其用量对喷涂绝热材料耐烧蚀性能影响规律,表征分析喷涂耐烧蚀材料的炭层特性,为聚氨酯基喷涂绝热材料配方研制提供试验数据参考,推进喷涂耐烧蚀绝热材料技术应用。

1 实验

1.1 原材料

植酸、三聚氰胺、哌嗪,国药化工集团;聚氨酯基树脂(双组分:A组分、B组分),成都上泰科技有限公司;邻苯二甲酸辛酯(DOP),山东科兴化工有限责任公司;改性纤维填料(g-FB),自制;气相法二氧化硅(SiO2),济南鸿宇化工有限公司;酚醛树脂(MF),济南金邦环保科技有限公司。

1.2 成炭助剂合成

如图1所示,以三聚氰胺、植酸和哌嗪为原料,采用超分子自组装技术合成了2d-CA。首先将三聚氰胺和哌嗪按一定质量比进行复配,将其与蒸馏水混合,制备质量分数为6.7%混合液。将上述混合液在90 ℃水浴条件下搅拌10 min后,加入一定量的植酸溶液,恒温搅拌30 min。最后将反应体系迅速抽滤,并用60 ℃蒸馏水反复洗涤滤饼5次,收集的固体于80 ℃烘箱干燥24 h,最终得到2d-CA。

1.3 喷涂绝热材料制备

聚氨酯基喷涂树脂由组分A和B组成,其中A组分中加入改性纤维g-FB、DOP、SiO2,B组分中加入2d-CA(或酚醛树脂MF)、DOP、SiO2,配方分别如表1所示。

采用气动搅拌桨分别将上述喷涂耐烧蚀绝热浆料A、B组分混合均匀,混合时间3~5 min;将混合好物料分别置于MIXPAC喷枪A、B料筒中,喷涂成型100 × 100 × 10 mm3的样片,常温放置10~20 min进行初步固化,后放入70 ℃烘箱中固化24 h,取出样片参照GJB 323A—1996标准裁剪制备直径及厚度分别为30 mm和10 mm的烧蚀样品。

1.4 性能测试

(1)红外光谱测试:FT-IR光谱在美国Thermo Fisher公司的Nicolet6700型红外光谱仪获得,波数扫描范围为4000~400 cm-1。

(2)扫描电子显微镜(SEM)测试:采用Phenom XL型SEM观察二维纳米成炭剂微观形貌。

(3)透射电子显微镜(TEM)测试:采用JEM-2100型TEM电镜观察二维纳米成炭剂形貌。

(4)热失重(TGA)测试:采用NETZSCH TG209C型热失重测试仪测定喷涂绝热材料热失重曲线,氮气氛围,升温速率10 ℃/min。

(5)氧-乙炔烧蚀率:按照《烧蚀材料烧蚀试验方法》(GJB 323A—1996)测试喷涂绝热材料氧-乙炔线烧蚀率(LAR)及质量烧蚀率(MAR),烧蚀时间10 s。

(6)炭层特性测试:采用英国Renishaw公司的InVia型共焦显微拉曼光谱仪和美国Thermo Nicolet公司的Nicolet 6700型红外光谱仪分别对氧-乙炔烧蚀测试后的残炭的石墨化程度和化学结构进行分析。

(7)热重-红外(TG-IR)测试:分析复合材料在热降解过程中产生的气相产物,剖析阻燃机理。测试条件:氮气氛围,吹扫气流速 20 ml/min,样品质量1~10 mg,升温速率20 ℃/min。

2 结果与讨论

2.1 2d-CA化学键表征

2.2 2d-CA微观形貌及热稳定性

为了更直观地观察2d-CA的表面形貌,通过SEM和TEM获取其微观形貌图,如图3(a)所示。可以看出,2d-CA表面相对粗糙且具有明显的片层结构且存在部分类球状颗粒。图3(a)和(b)所示,2d-CADE片层结构粒径在0.5~1.0 μm之间。

图4是2d-CA在氮气下的TGA和DTG曲线,2d-CA的热分解主要有两个过程。第一个失重区间为287~464 ℃,失重量为23.4%,此过程对应着氮磷化合物及含碳化合物的形成以及NH3和H2O等气体的释放。在465~700 ℃之间失重速率最快,对应着氮磷化合物及含碳化合物的挥发或者脱水分解形成高稳定性炭化物的过程。另外,2d-CA在700 ℃的残炭量约为51.0%。

2.3 2d-CA对喷涂绝热材料耐烧蚀性能影响

2.3.1 喷涂绝热材料烧蚀率

绝热材料中耐烧蚀树脂主要是增强炭层,降低烧蚀率等作用,通常是苯环、联苯等结构含量多的树脂。耐烧蚀树脂一般要求自身具有高相对分子质量、高芳基化、高交联密度、高C/O比,以使应用于绝热耐烧蚀材料提高烧蚀成炭率。通过设计合成2d-CA,较好地分散于喷涂树脂分子中,降低喷涂绝热材料耐烧蚀性能,本试验研究不同含量2d-CA对喷涂绝热材料烧蚀性能影响规律,并与同添加量酚醛树脂降低材料烧蚀率进行对比,如表2所示。

由表2可知,聚氨酯基喷涂绝热材料氧-乙炔线烧蚀率随2d-CA的加入量增加而呈现先减小后增加的趋势,成炭剂用量为5份,材料的烧蚀性能最佳,成炭剂在喷涂绝热材料中用量增加,绝热材料高温成炭率高,炭层越多抵抗高温气体的能力越强;喷涂绝热材料2d-CA用量进一步增加,由于成炭剂为纳米粒子,在浆料中可能发生团聚,成炭剂中树脂分散不均匀,使其降低材料烧蚀率效果不显著。喷涂绝热材料质量烧蚀率的变化趋势与线烧蚀率保持一致。添加MF的对比样品6~9,获得了与添加不同含量2d-CA类似的规律。MF添加量为5份时,样品6耐烧蚀性能最优。

添加5份的2d-CA的聚氨酯基复合材料,线烧蚀率和质量烧蚀率分别为0.337 mm/s和0.227 g/s。较高的耐烧蚀性能,使得2d-CA的聚氨酯基复合材料应用至固体火箭发动机具有一定可行性。与未添加树脂的聚氨酯基相比,2d-CA聚氨酯基复合材料线烧蚀率和质量烧蚀率分别降低39.0%和43.0%。相比于添加酚醛树脂的聚氨酯基,2d-CA聚氨酯基复合材料线烧蚀率和质量烧蚀率分别降低23.8%和27.5%。

2.3.2 喷涂绝热材料热失重性能

小节2.2测试了2d-CA的热稳定性能,该成炭剂分解温度(287 ℃)较高,易于炭化,700 ℃时残炭率达60%,在聚氨酯基喷涂绝热材料中加入2d-CA,可提高烧蚀材料的高温残炭率,改善材料的耐烧蚀性能,测试试验样品的热失重性能结果如图5和所示。表3总结了样品初始分解温度(Tinital)和700 ℃下的残炭量(CR)。

由图5和表3可知,喷涂绝热材料样品1~5的质量损失5%时对应的温度分别为239.0、238.0、248.8、238.0、237.2 ℃,当2d-CA用量为5份时,PUA-3的质量损失5%的温度最高,且高于采用酚醛树脂的PUA-7;喷涂绝热材料样品在700 ℃聚合物发生分解残余仅为炭物质。因此,喷涂绝热材料样品1~5在700 ℃对应残炭率分别为13.11%、14.21%、17.83%、17.18%和17.94%,随2d-CA用量的增加呈现上升趋势,与采用酚醛树脂PUA-7残炭率相当。综合分析,成炭剂用量为5份的PUA-3热性能最佳,热失重性能测试结果与2.3.1小节中氧-乙炔烧蚀测试结果相对应。

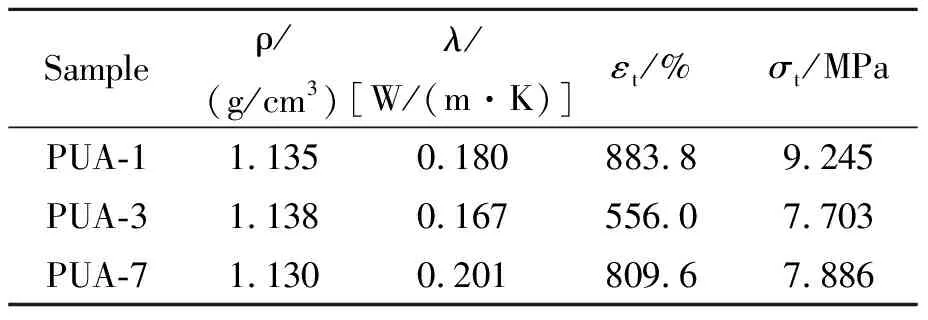

2.4 喷涂绝热材料其他性能

基于氧-乙炔烧蚀测试结果,本节对样品PUA-1、PUA-3和PUA-7开展了密度(ρ)、热导率(λ)及力学性能(断裂伸长率εt,断裂强度σt)测试,结果如表4所示。2d-CA的添加,使得聚氨酯基喷涂绝热材料力学性能和导热率降低。2d-CA为片层结构,可有效延缓热量的传递,进而使得目标聚氨酯基喷涂绝热材料获得较低的导热率;尽管2d-CA弱化聚氨酯基喷涂绝热材料,但其力学性能较优,仍可满足使用需求。

表4 喷涂绝热材料其他性能测试结果

2.5 喷涂耐烧蚀绝热材料气相及凝聚相产物分析

2.5.1 喷涂耐烧蚀绝热材料初期烧蚀过程气相产物分析

热重-红外联用(TG-IR)是一种可以有效检测出材料热解气相产物的技术手段。图6(a)是样品PUA-3的Gram-Schmidt 曲线,是气体总释放强度与时间的关系曲线,该曲线有3个主要峰。图6(b)是样品在第一个、第二个和第三个峰值热解速率对应的FT-IR光谱。由FI-IR光谱分析得出,在峰值热解速率下,材料的热解气相产物含有饱和碳氢化合物(2981、2965、2874、1462、1370、965 cm-1)、不饱和烃(3085、1626 cm-1)、CO2(2361、2323、2280 cm-1)以及NH3(930 cm-1)特征峰。图6(c)和(d)分别为NH3和饱和烷烃释放强度与时间的关系曲线,由图6可知气相产物以饱和烷烃为主。

2.5.2 喷涂耐烧蚀绝热材料凝聚相(炭层)分析

拉曼光谱常被用来分析氧-乙炔测试后的残炭石墨化程度。图7(a)为炭层经分峰拟合后的拉曼光谱图。测试样品均出现了2个特征峰,位于1363 cm-1的D峰和位于1593 cm-1附近的G峰。D峰是由无序石墨或玻璃态炭层中摇摆碳原子振动造成的;而G峰是由石墨片层sp2杂化碳原子的振动引起的,对应着石墨六边形的E2g模式。残炭的石墨化程度可以用D峰与G峰的积分强度比值来确定(ID/IG)。ID/IG值越低,对应的炭层石墨化程度越高,炭层的品质也就越高,相应的也就能更好地起到阻隔可燃气体、氧气和能量在气相和凝聚相之间传递的作用。样品PUA-3烧蚀后炭渣的ID/IG<2,具有较高的石墨化程度。

2.6 喷涂耐烧蚀绝热材料耐烧蚀机制模型

基于上述的表征和分析,探索聚氨酯基喷涂绝热材料(样品PUA-3)的耐烧蚀机制(图8)。如图8(b)所示,首先所制备的2d-CA为二维纳米片状结构,在聚合物裂解初期能够起到类似层状硅酸盐矿物材料的片层阻隔作用。如图8(c)所示,2d-CA和DOP热解吸收大量聚氨酯基基体表面热量,释放出NH3和H2O等不可燃气体,带走热量,冷却炭层,另一方面产生的不可燃气体NH3能够在气相中消耗活性自由基,抑制裂解的进程[14-15]。如图8(a)所示,2d-CA在较高温度下可自身发生酯化反应。与此同时在稍高温度下,DOP吸收热量生成磷酸和聚磷酸类的化合物,该酸性物质与2d-CA发生酯化反应,酯化过程生成的不可燃气体使已处于熔融状态的体系膨胀发泡,反应接近完成时,体系固化,最后形成致密的膨胀炭层[16]。二氧化硅及改性纤维分散在炭化层中,可有效强化炭层的质量[17-18]。膨胀炭层能够有效地抑制燃烧层和聚氨酯基基体层之间物质和能量的传递过程,阻碍下层材料热解[19]。

3 结论

(1)本文提出了一种基于绿色化学制备二维纳米成炭剂的简易方法。使用三聚氰胺、哌嗪和可再生植物提取物植酸,采用阴阳离子超分子组装反应制备了新型纳米成炭剂。通过SEM、FT-IR、XPS和热分析测试等方法对2d-CA的结构和热稳定性能进行了表征。

(2)与采用酚醛树脂的聚氨酯基喷涂绝热材料相比,采用2d-CA聚氨酯基喷涂绝热材料具有更高的热氧稳定性,在700 ℃下残炭量为17.94%。添加5%的2d-CA的聚氨酯基复合材料,线烧蚀率和质量烧蚀率分别为0.337 mm/s和0.227 g/s。较高的耐烧蚀性能,使得添加2d-CA的聚氨酯基喷涂绝热材料应用至固体火箭发动机具有一定可行性。与未添加树脂的聚氨酯基弹性体相比,2d-CA聚氨酯基喷涂绝热材料线烧蚀率和质量烧蚀率分别降低39.0%和43.0%。相比于添加酚醛树脂的聚氨酯基,2d-CA聚氨酯基复合材料线烧蚀率和质量烧蚀率分别降低23.8%和27.5%。

(3)基于聚氨酯基复合材料的气相及凝聚相产物分析,探索喷涂绝热材料耐烧蚀模型可为新型聚氨酯基喷涂绝热材料的研制奠定理论基础和事实依据,有助于研制多类型的耐烧蚀填料。