夹持式玉米膜上精密穴播轮的参数优化及试验

2024-01-11史增录胡显威日孜完古丽王吉奎

蒋 蓓,史增录,陈 宏,胡显威,毛 伟,日孜完古丽,王吉奎

(1.新疆职业大学 机械电子工程学院,乌鲁木齐 830013;2.新疆农业大学 机电工程学院,乌鲁木齐 830052;3.石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

玉米(Zea mays L.)因其独特的耐旱性、耐寒性、较好的环境适应能力以及极高的营养价值,在我国被大量种植。截至2020年底,种植面积达到4126万hm2[1-3]。玉米用途最广,开发产品最多,利用玉米加工处理得到的淀粉成分极佳、成本低廉,初加工后的经济价值远超玉米本身,再加工还可以广泛用于造纸、食品、纺织、医药等行业,产生的经济效益较高。为了更加高效地种植收获玉米,笔者设计优化了玉米膜上精密穴播轮,以促进玉米播种机械的发展[4]。

玉米在播种时主要有条播和穴播两种方式:条播是在一条种行内按既定距离播种;穴播则是在种行内点播成穴[5-7],且穴播相对节约种粒,播种和株距更加精准。近年来,国内针对新型精密播种机械在理论研究上有了较多原创性的突破,但对于已有精密播种机械进行优化设计的工作较少,缺乏原创性精密播种机械的可靠性保障和优化分析[8-10]。为保证参数优化后的玉米播种质量,本试验选择夹持式玉米膜上精密穴播轮作为研究对象,获取最优的试验数据,进而得出最佳的穴播轮工作参数。这项工作对于提高玉米播种机械的质量和效率具有重要意义,且试验结果还可以为后续夹持式玉米膜上精密穴播轮优化设计提供理论依据和数据支持。

1 整体结构与工作原理

1.1 整体结构

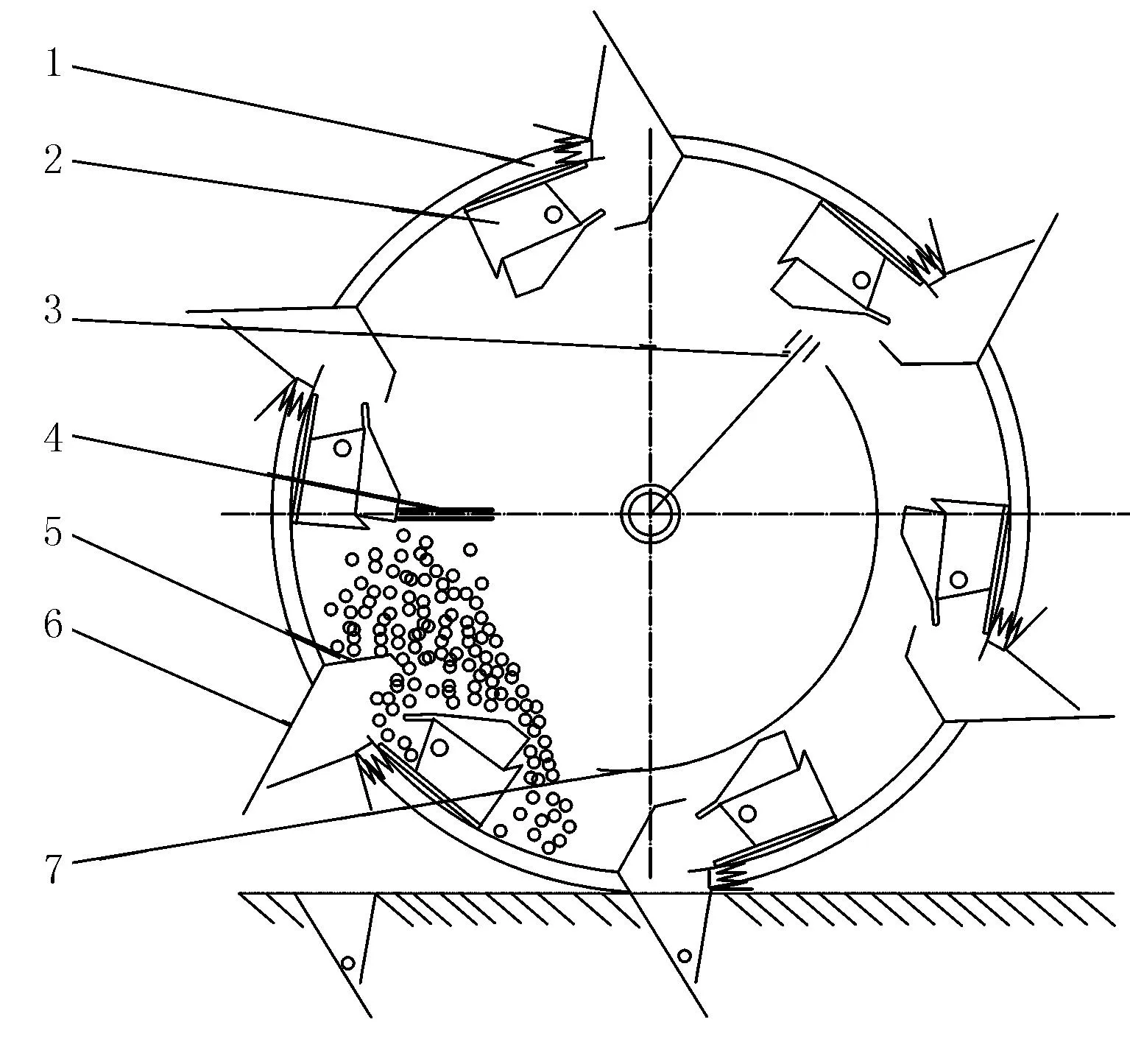

夹持式玉米膜上精密穴播轮由鸭嘴圈、取种器、投种器、清种器、接种杯、成穴器以及挡种圈等组成,如图1所示。

1.鸭嘴圈 2.取种器 3.投种器 4.清种器 5.接种杯 6.成穴器 7.挡种圈图1 夹持式玉米膜上精密穴播轮工作结构示意图Fig.1 The diagram of Precision hole seeding wheel on clamped corn film

取种器作为夹持式玉米膜上精密穴播轮的关键部件,直接影响排种性能,主要由接种杯、底板、夹种板、支座、销轴以及重块组成,如图2所示。其中,重块被安装在支座上,可以绕销轴转动,其较轻一端与夹种板固定连接。重块安装在支座上是为了防止种子等颗粒物进入重块下端,妨碍重块的正常转动,影响取种器取种。底板安装在支座的下端,在工作过程中因外力使得重块拥有一定摆动量,可防止夹种板在夹取时破坏种子。

1.接种杯 2.底板 3.夹种板 4.支座 5.销轴 6.重块图2 取种器结构图Fig.2 Seed picker structure diagram

1.2 工作原理

穴播轮在工作时依靠牵引提供动力,并不断在地膜上滚动,成穴器不断点播成穴;与此同时,穴播轮内部种子室内的种群随整轮滚动而滚动;种群在流过取种器时,取种器内部的夹种板与地板自然形成空间,流经的种子群在重力、种子与种子间作用力以及冲刷的摩擦力作用下,部分种子会被滞留在空间内,完成取种;取种器取种结束后,随穴播轮转动离开种子群,安装在支座上的重块在重力和销轴的杠杆作用下,使得夹种板向下夹紧夹种口内的种子,完成夹种;穴播轮在继续滚动过程中,夹种口内未被夹紧的种子会在重力和清种器的物理作用下不断掉落,完成清种;随着穴播轮继续滚动,取种器出现在转至穴播轮的另一侧,取种器中的重块接触到固定在此的投种器,重块开始向反方向转动,夹种板渐渐松开,夹种口的种子群刚好掉落在接种杯内,完成接种;穴播轮继续在地膜上滚动,成穴器不断在地膜上破土成穴,接种杯内的种子如数掉落在挖好的种穴内,完成排种。

2 夹持式玉米膜上精密穴播轮参数优化

2.1 试验条件

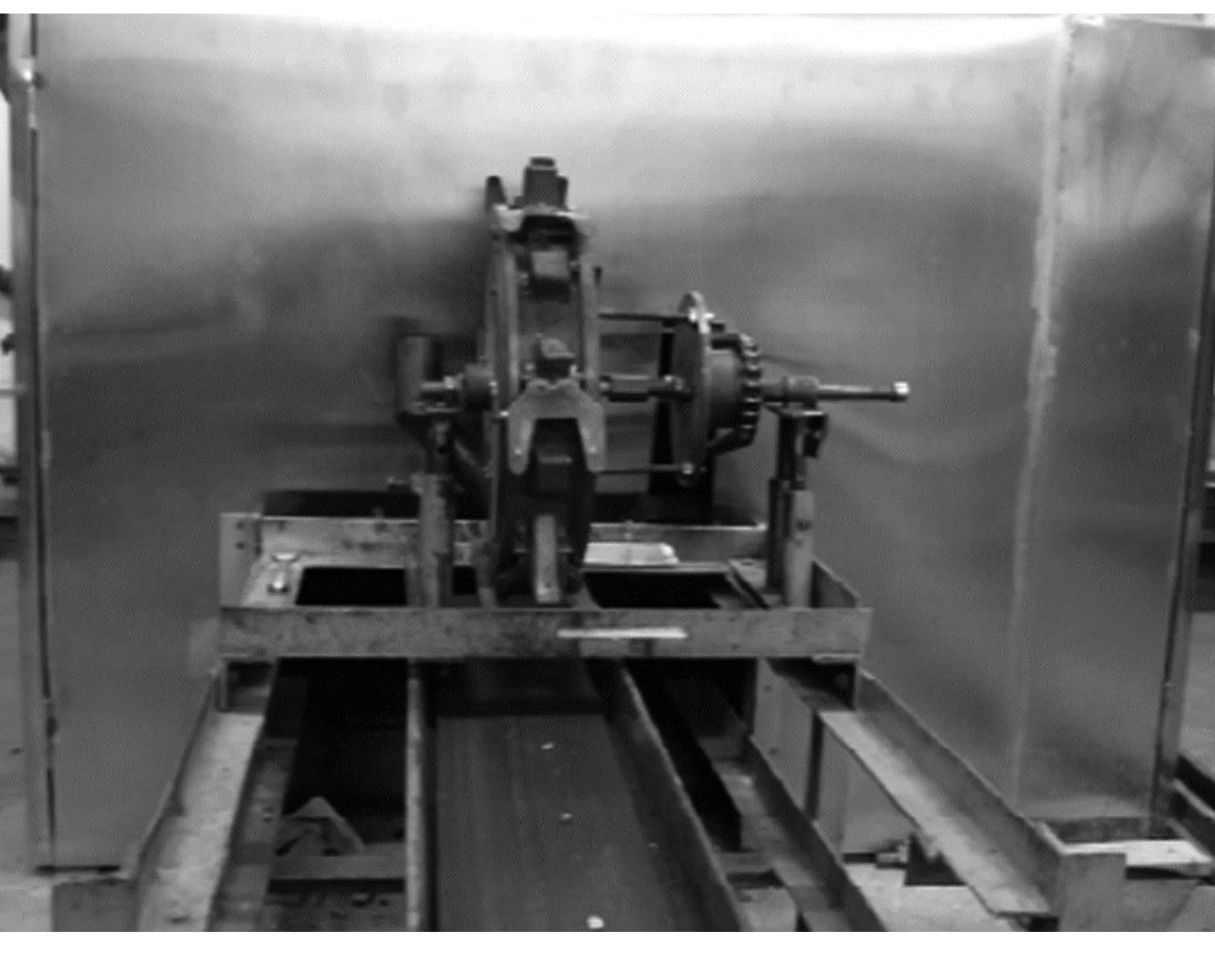

2020年9-10月,在石河子大学机电工程学院的农机性能实验室进行试验。实验室可提供PSD-8多功能排种试验台,由模拟地膜种子传送带、鸭嘴圈打开装置、电气控制柜、各类机械传动系统以及驱动穴播轮转动的动力系统等组成。

通过分析夹持式玉米膜上精密穴播轮的工作原理和传动结构,初步确定取种器的结构尺寸是影响排种性能的重要因素。因此,选取主要试验因素为取种器中的夹种板板长X1、夹种板偏角X2、夹种板与接种杯间距X3,并且选取单粒率Y1和空穴率Y2作为试验的指标。试验因素水平如表1所示,试验现场如图3所示。

表1 试验因素和水平Table 1 Factors and levels of test

图3 试验现场Fig.3 Test site

2.2 试验步骤

1)准备工作:由于不同的粮食作物种子的尺寸和质量各不相同,选择玉米种子、油葵和棉花种子。为控制试验变量,使得每次试验都可以无差别反映穴播轮的各项播种性能。试验前,将用来模拟的地膜种子传送带表面均匀涂抹适量黄油,使得从穴播轮排出的种子能够很好地黏在传输带上,方便后续试验分析。

2)固定穴播轮:穴播轮传动轴的高度和角度可以随意设置,试验前需要根据试验穴播轮的尺寸以及鸭嘴圈打开装置的高度来固定穴播轮。

3)装置试运行:将未加种子的穴播轮空转进行试运行,检验搭建好的试验装置是否存在卡滞现象,并根据传送带的传输速度来调控穴播轮的转速,进而控制其播种速度。本次以播种速度0.8 m/s进行试验。

4)加种试验:正式试验开始前,在穴播轮内添加足够适量的种子,试验时务必先打开传送带,再打开穴播轮传动轴,避免有种子提前排出导致试验数据误差加大;试验结束后,应先关闭种子传输带,后关闭穴播轮传动轴的动力,以充分利用穴播轮内已接种的接种杯,在传送带上留下更多的有效数据。

5)重复试验:每组试验选取传送带上40穴数据,为增加试验可靠性,重复10组试验,取平均值作为最终的试验数据。

6)处理数据:获取数据时,务必在传送带停稳后读取数据,并将最终的试验数据处理成能够直接反映排种性能的单粒率和空穴率。

2.3 试验结果与分析

2.3.1 试验结果

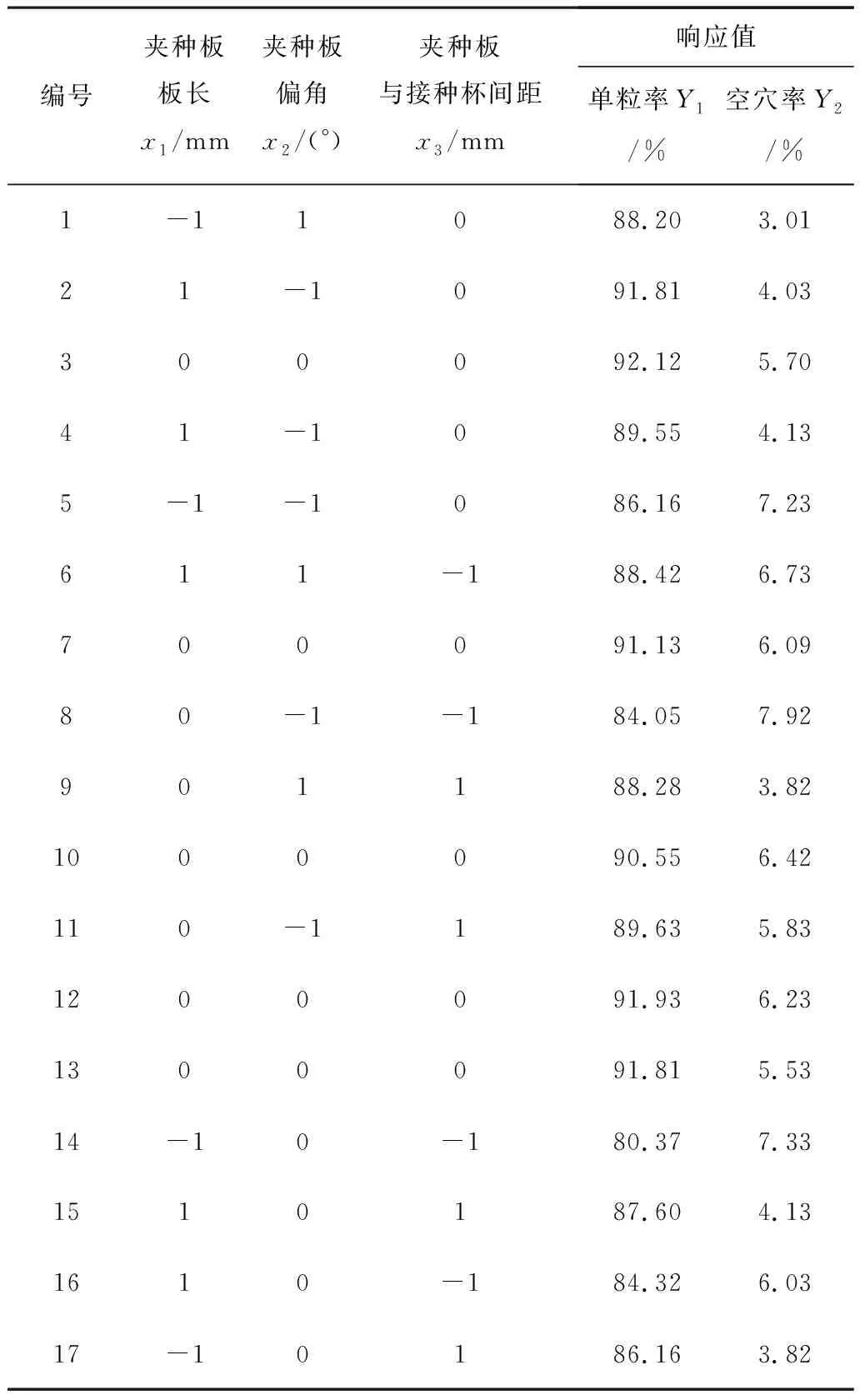

运用Design软件进行试验设计[11],以取种器中夹种板板长X1、夹种板偏角X2及夹种板与接种杯间距X3为试验因素,以单粒率Y1和空穴率Y2作为目标值,进行正交试验,结果如表2所示。由表2可知:该装置的单粒率为80.37%~92.12%,空穴率为3.01%~7.92%。

表2 试验设计及结果Table 2 Test design and results

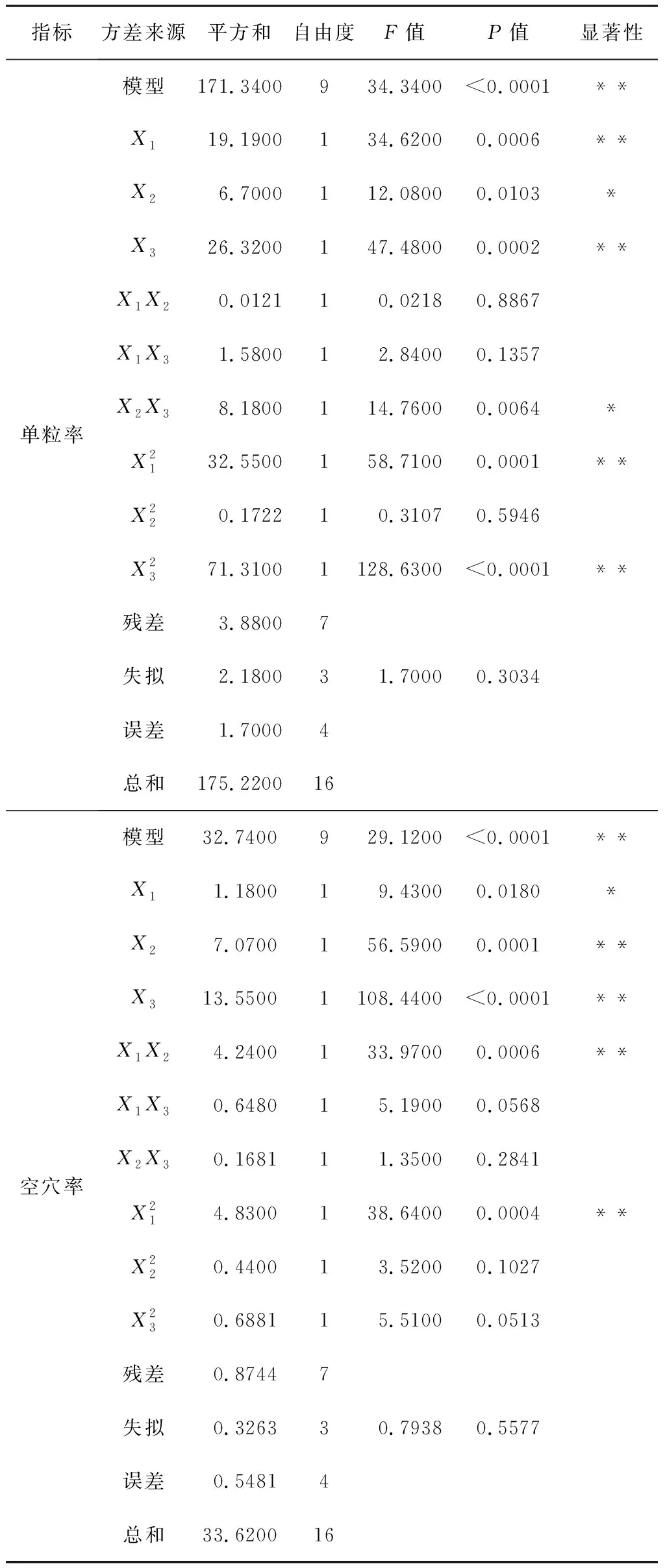

2.3.2 回归模型的建立与显著性分析

选择表2中的数据进行回归模型和方差分析[12],结果如表3所示。

表3 方差分析Table 3 Variance analysis

该试验建立单粒率Y1和空穴率Y2对夹种板板长X1、夹种板偏角X2及夹种板与接种杯间距X3等3个自变量的二次响应面回归模型,其回归方程公式为

Y1=91.51+1.55X1+0.915X2+1.81X3+

0.055X1X2-0.6275X1X3-1.43X2X3-

(1)

Y2=5.99-0.3837X1-0.94X2-1.30X3+

1.03X1X2+0.4025X1X3-0.205X2X3-

(2)

Y1=91.59+1.55X1+0.915X2+1.81X3-

(3)

Y2=6.03-0.3837X1-0.94X2-1.30X3+

(4)

2.3.3 参数优化与试验验证

根据方差分析可知:试验因素影响单粒率Y1的显著顺序为夹种板与接种杯间距X3>夹种板板长X1>夹种板偏角X2,影响空穴率Y2的显著顺序为夹种板与接种杯间距X3>夹种板偏角X2>夹种板板长X1。在此,利用软件中的Optimization优化模块,分析建立参数优化数学模型。

由优化结果可知:当取种器中夹种板板长X1为16.515mm、夹种板偏角X2为40°、夹种板与接种杯间距X3为32.178 mm时,单粒率Y1达到90.67%,空穴率Y2为3.48%。为了验证模型预测的准确性,再次借用石河子大学机电工程学院农机性能实验室的多功能排种试验台,利用优化后的排种器进行3次试验。考虑到机具实际的工作情况,设置取种器中夹种板板长X1为17 mm,夹种板偏角X2为40°,夹种板与接种杯间距X3为32mm,如式(5)所示。在此方案下进行验证试验,结果如表4所示。

表4 验证试验Table 4 Verification test %

(5)

由表4可知:单粒率Y1与空穴率Y2试验验证的平均值分别为92.09%、3.35%,与优化结果的相对误差均小于5%,故参数优化的模型可靠;当取种器中夹种板板长X1为17 mm、夹种板偏角X2为40°、夹种板与接种杯间距X3为32 mm时,单粒率Y1为92.09%,空穴率Y2为3.35%。

3 结论

1)运用Box-Benhnken中心组合试验方法,利用取种器中夹种板板长X1、夹种板偏角X2、夹种板与接种杯间距X3等3个试验因素对单粒率Y1与空穴率Y2的影响,建立了以单粒率Y1与空穴率Y2为响应指标的回归方程。各试验因素影响单粒率Y1的显著顺序为夹种板与接种杯间距X3>夹种板板长X1>夹种板偏角X2,影响空穴率Y2的显著顺序为夹种板与接种杯间距X3>夹种板偏角X2>夹种板板长X1。

2)通过优化分析获取最佳参数组合,即取种器中夹种板板长X1为16.515mm,夹种板偏角X2为40°、夹种板与接种杯间距X3为32.178mm时,单粒率Y1达到90.67%,空穴率Y2为3.48%。结合装置实际工作条件,并通过试验再次验证表明:当取种器中夹种板板长X1为17mm、夹种板偏角X2为40°、夹种板与接种杯间距X3为32mm时,单粒率Y1为92.09%,空穴率Y2为3.35%,试验值与优化结果的相对误差分别为1.57%、3.74%均小于5%,满足玉米精密排种作业要求。