香蕉采摘与吊运作业机器人运动与动力性能分析

2024-01-11张日红欧炬基朱立学李小敏林桂潮

张日红,欧炬基,朱立学,李小敏,林桂潮

(仲恺农业工程学院 机电工程学院,广州 510225)

0 引言

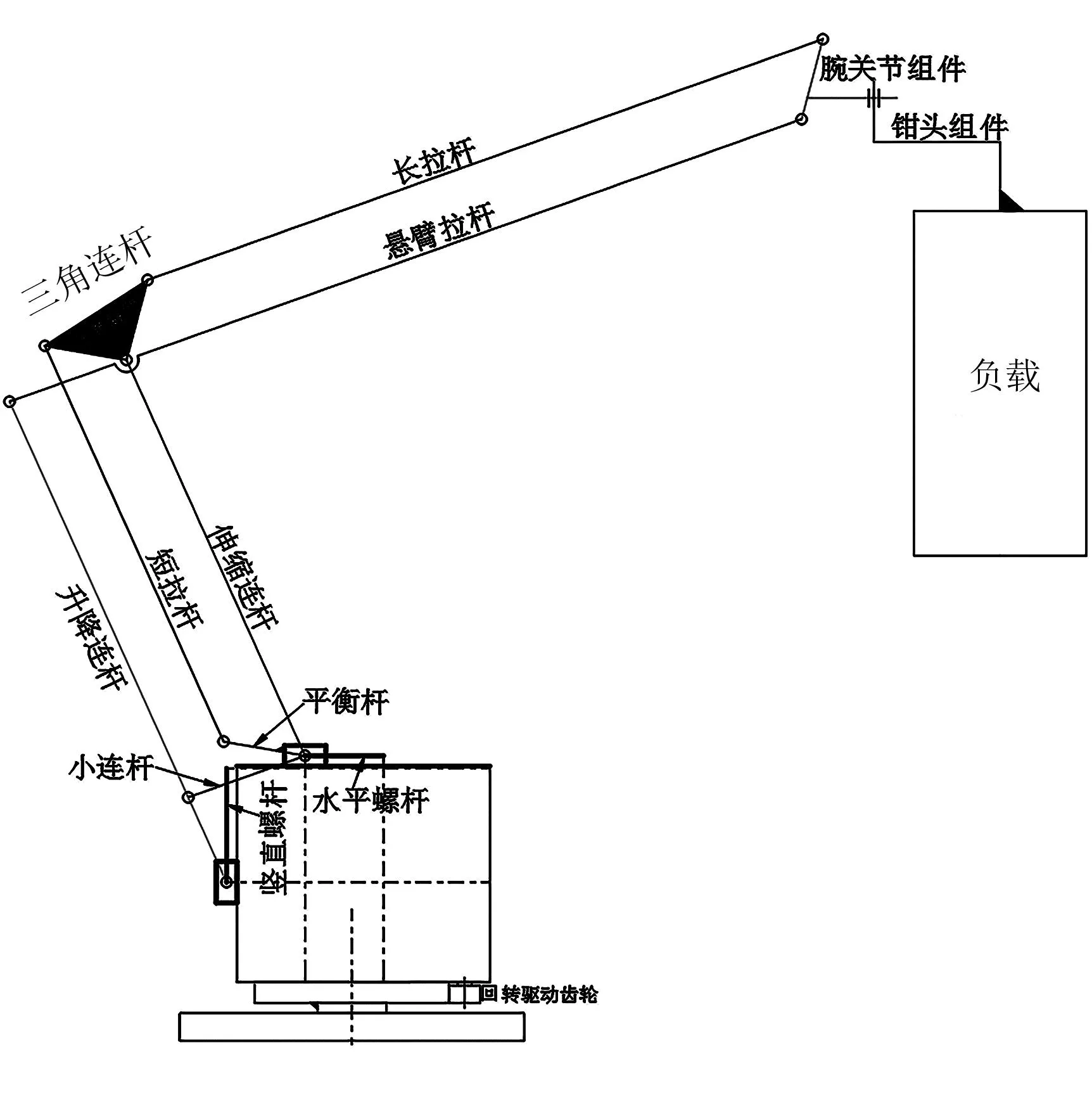

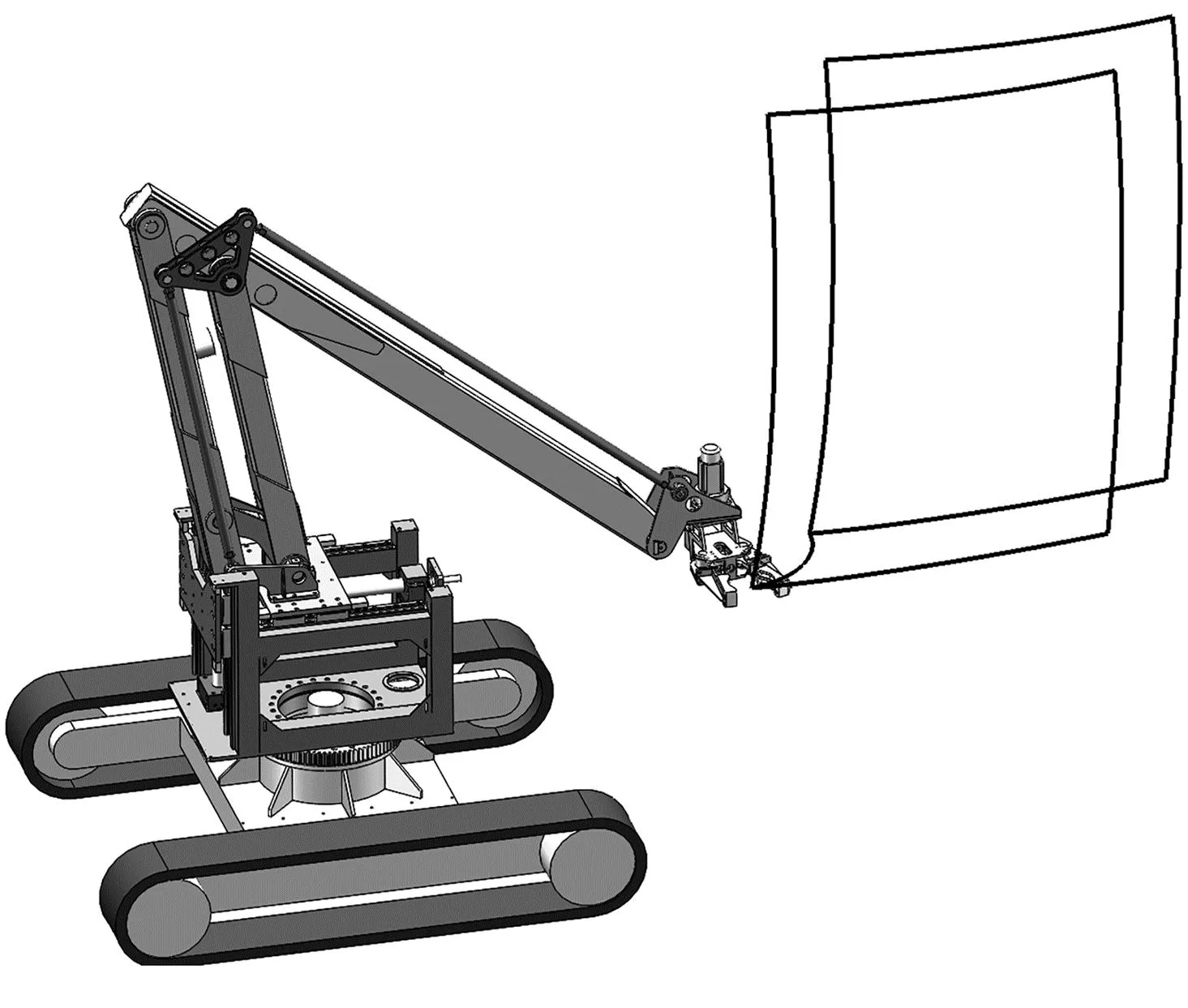

香蕉是多年生作物,生长在气候适宜的热带亚热带地区,具有生长周期短、可控性好等优点。我国香蕉的产量和种植面积呈逐年上升之势,2018年我国香蕉产量就达到了1122万t,故开发香蕉采收机械具有广阔的应用前景。由于香蕉特殊的种植和采收特性,香蕉的采摘目前还停留在比较落后的人工采摘方式上,不仅劳动强度大,还容易造成机械损伤[1-5]。1985年,西澳大利亚州农业部在工程机械的基础上改造设计了一种香蕉采摘机,很大程度上节省了人工砍蕉的劳动力,但人工操作繁琐,采摘效率不高。其他发达国家由于自身需求低,对于香蕉采摘机械的研究相对较少[4-5]。在国内,钦州学院、广西大学、海南大学和华南农业大学等高校分别就香蕉采摘辅助器、人工砍蕉辅助装置、导轨移动式香蕉采摘机和香蕉采摘机械手进行了研发设计,但大都存在机械强度和刚度不足、夹持与切割的可靠性低、自动化程度不高等缺点[6-10]。未来的香蕉采摘会朝着高效率、多功能化、机械化、全自动化、智能化等方向发展,整体上应包含行走装置、末端执行器、作业机械臂、视觉识别系统、运动控制系统等。伺服连杆型香蕉采摘与吊运作业机械可以将香蕉果柄的切割、夹持和香蕉果串的吊放作业整体性完成,采用总线型伺服驱动系统进行集成控制,是实现香蕉自动化采摘的有效解决方案[11-15]。香蕉采摘与吊运作业机器人机构运动简图如图1所示。

图1 香蕉采摘与吊运作业机器人机构运动简图Fig.1 Schematic diagram of the movement of the robot mechanism for banana picking and lifting operations

1 香蕉采摘与吊运作业机器人机械系统

1.1 伺服连杆型机械臂

伺服连杆型采摘机械臂采用多套平行四连杆机构嵌套结构,可实现末端夹持与切割执行器的升降与伸缩调整,同时保证末端夹持与切割执行器始终保持水平姿态[16-19]。连杆型机械臂整体性安装在底部的回转支撑齿轮之上,回转支撑齿轮的安装底座采用焊接式结构,机械臂的升降、伸缩与回转传动装置均布置于回转支撑齿轮上方的框架式安装面板上。

1)机械臂回转:伺服电机通过蜗轮蜗杆减速箱将动力传送至回转小齿轮,回转小齿轮与安装在底部的回转支撑齿轮啮合传动,驱使机械臂围绕回转支撑大齿轮回转,并设置限位块,保证回转角度要求。

2)机械臂升降:伺服电机通过蜗轮蜗杆减速箱将动力传送至竖直螺杆上,与竖直螺杆配合安装的螺母带动竖直方向的滑块沿导轨上下滑移,进而完成机械臂的升降动作。

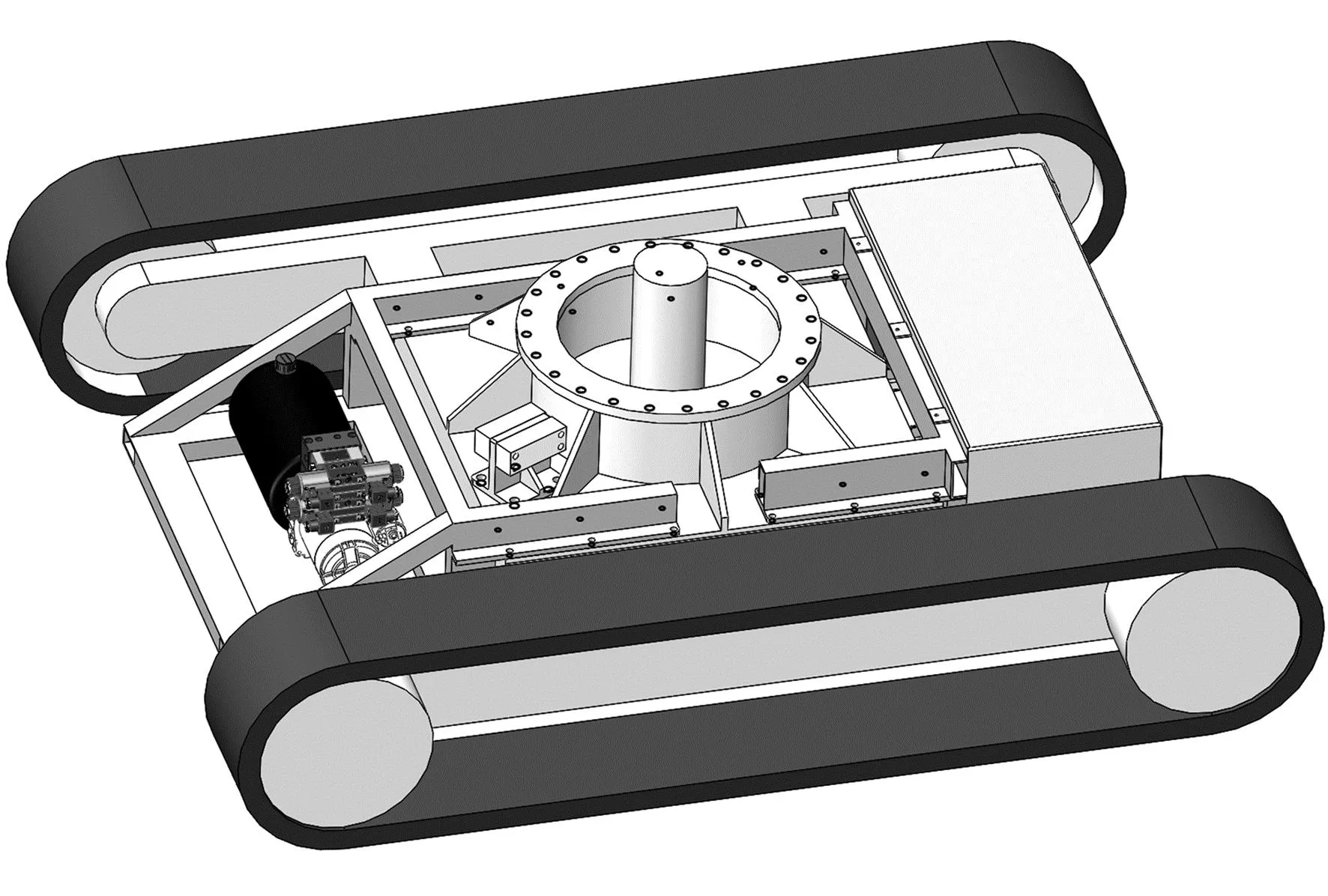

3)机械臂伸缩:伺服电机通过蜗轮蜗杆减速箱将动力传送至水平螺杆上,与水平螺杆配合安装的螺母带动水平方向的滑块沿导轨前后滑移,进而完成机械臂的伸缩动作。香蕉采摘与吊运作业机器人如图2所示。

图2 香蕉采摘与吊运作业机器人机械实物图Fig. 2 The physical picture of the banana picking and lifting robot

1.2 行走动力单元

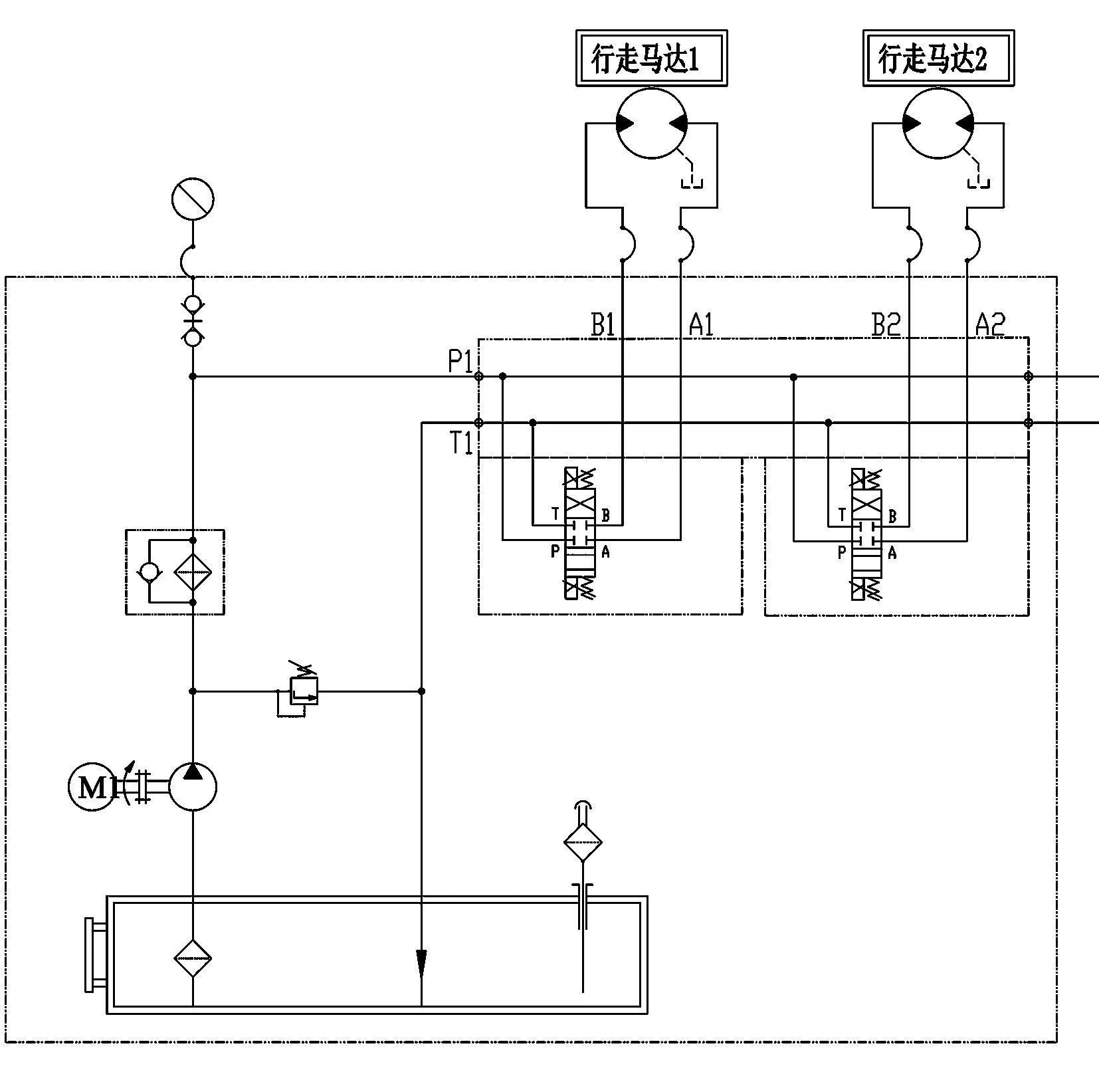

行走动力单元的结构和液压驱动回路分别如图3和图4所示。

图3 行走动力单元结构Fig.3 Structure of the walking power unit

图4 行走动力单元液压驱动回路Fig.4 The hydraulic drive circuit of the walking power unit

行走动力单元的基本原理是:交流伺服电机驱动液压油泵运转,将液压油箱内的压力油液经电磁换向阀提供给履带车左右两侧的液压马达。如果两台液压马达的给油方向一致,则液压履带车向前或向后移动;如果两台液压马达的给油方向相反,则液压履带车向左或向右转向。主要液压元件的参数为:马达排量125mL/r,液压油泵输出压力和流量分别是14MPa和16L/min,回转轮直径320mm,推算得出液压履带车行走的最大行走速度为1.07m/s。

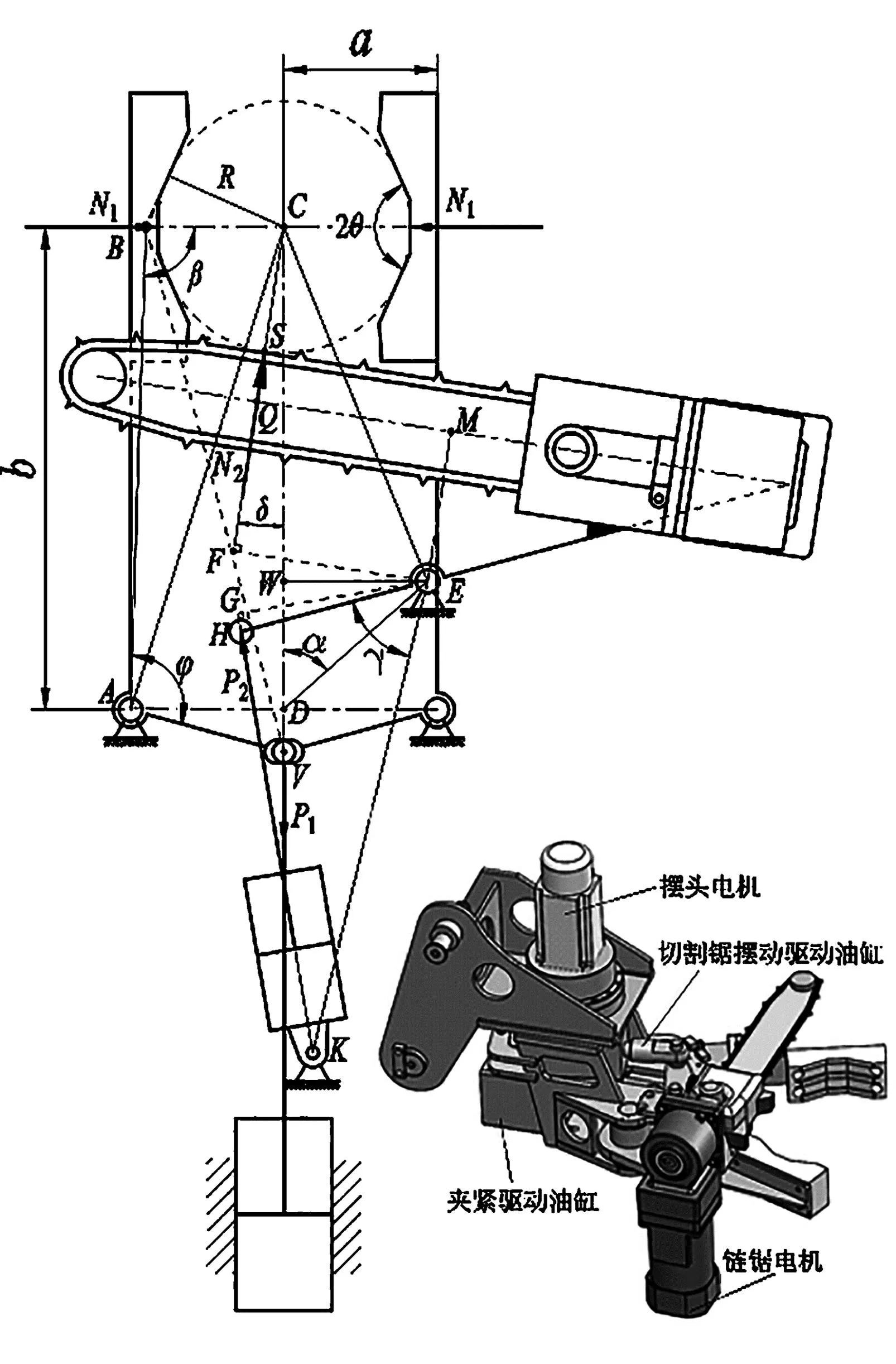

1.3 夹持与切割末端执行器

末端执行器结构和液压回路分别如图5和图6所示。香蕉果柄夹持与切割复合执行机构主要由切割锯和夹钳两部分组成。夹钳张合调节液压缸通过夹钳张合调节推拉杆带动连杆绕其回转中心摆动,安装于钳爪之上的钳口张角便会产生变化,进而可适应不同的香蕉果柄直径。香蕉果柄切割部分为小型链锯,链锯位姿调节液压缸通过转臂机构可驱使链锯绕其回转中心摆动,进而可实现对香蕉果柄的有力切割。

图5 末端执行器结构图Fig.5 Structural diagram of the end effector

图6 末端执行器液压回路图Fig.6 End effector hydraulic circuit diagram

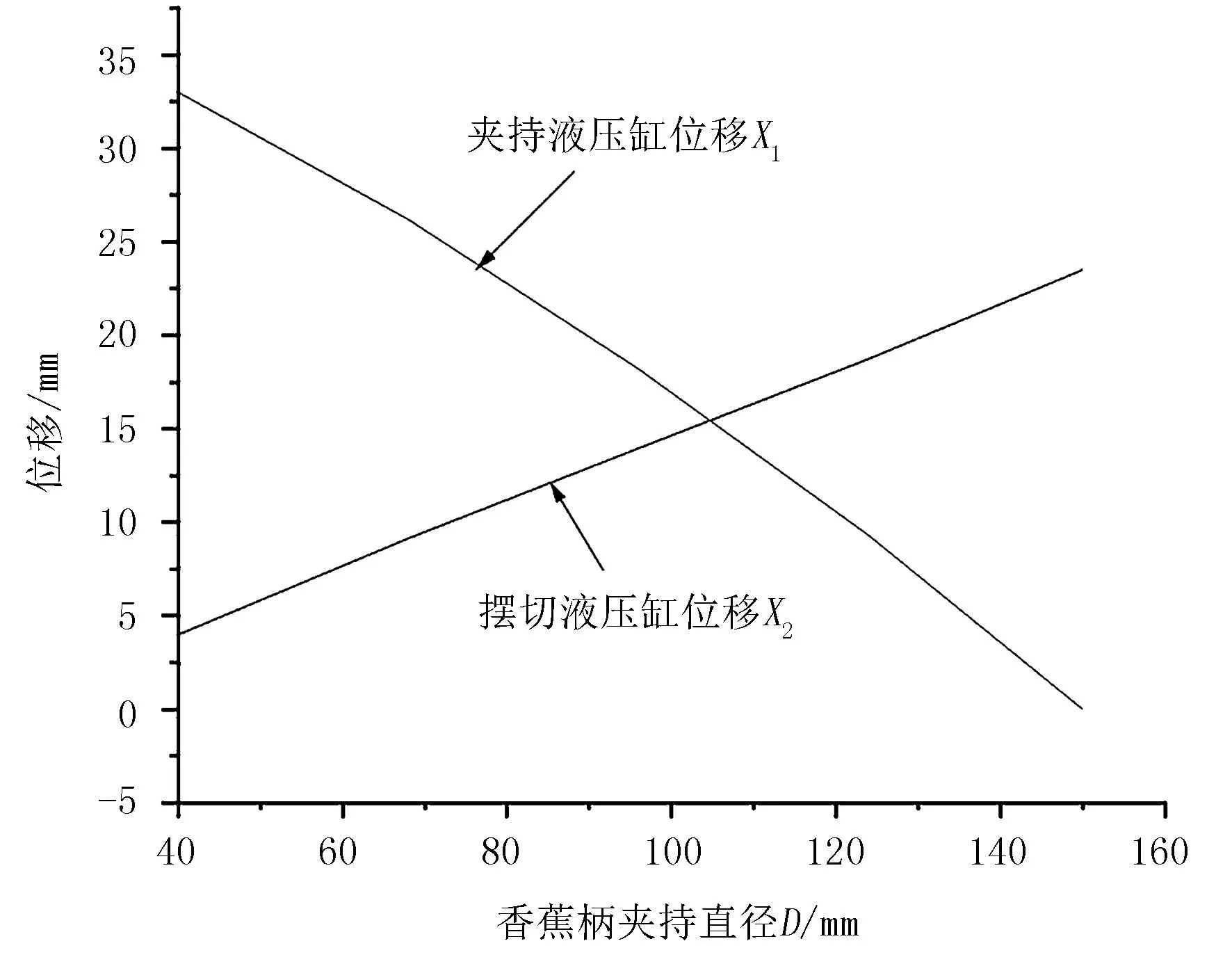

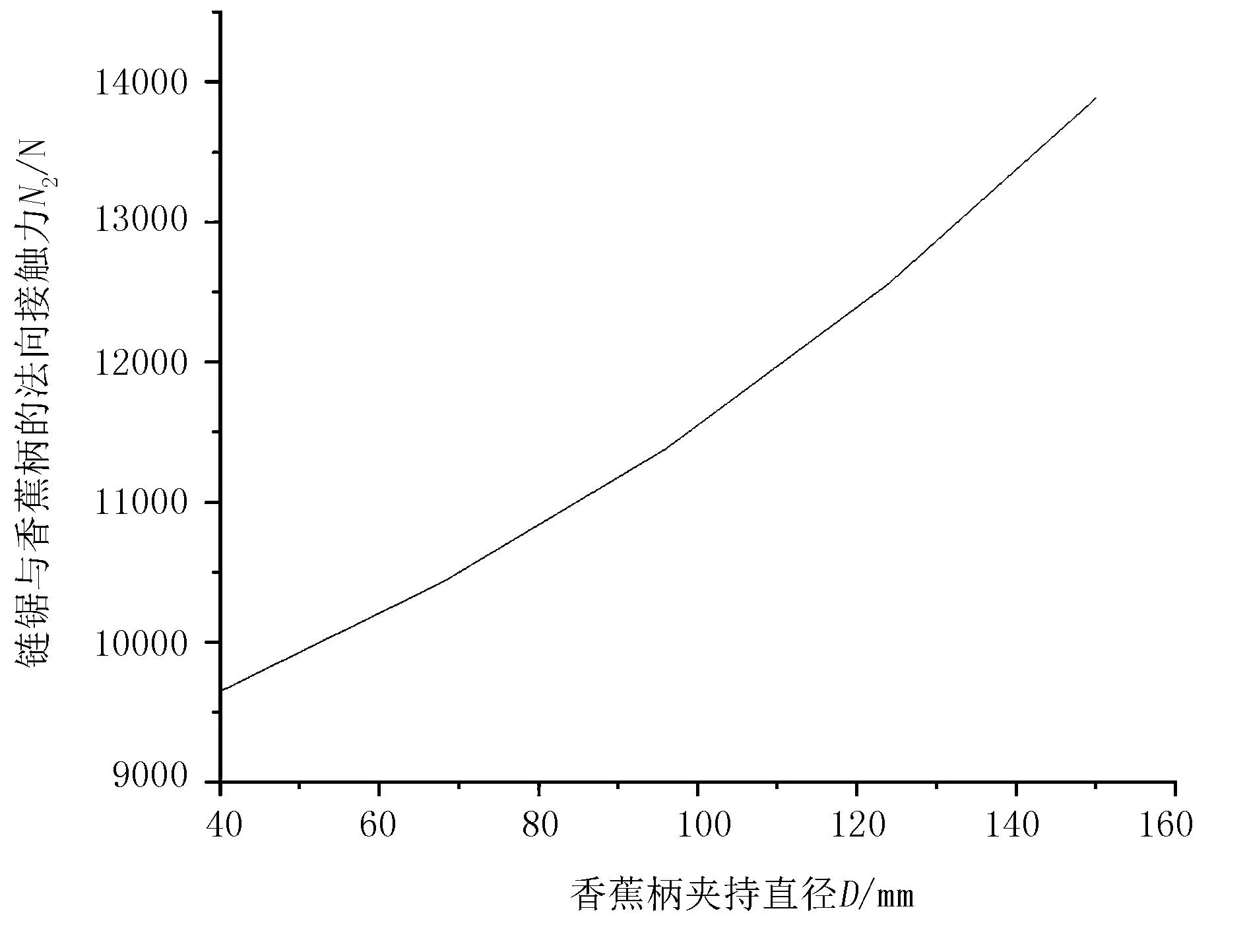

式(1)~式(8)描述了末端夹持与切割执行器中夹紧液压缸行程范围X1、摆切链锯摆出液压缸行程范围X2、夹紧液压缸驱动力P1、夹钳对香蕉果柄的径向夹持力N1、摆切链锯对香蕉果柄的法向接触力N2、末端夹持与切割执行器主要几何参数和动力参数之间的关系。主要几何参数为:lAB=242mm,lAV=85mm,lDE=99.27mm,lEM=73.07mm,lEW=75mm,lEK=280.50mm,lEH=101.40mm,lDW=65.02mm ,lAV=85mm ,lCF=R+32+lEM,α=48.5°,β=98.5°,θ=66°,φ=96.5°,a=80mm,b=240mm,f=0.3,∠DEK=37.76°,∠EFH=20.62°,lBC=R/sinθ;夹紧油缸和摆切油缸的最大驱动力分别为P1max=18644N、P2max=12560N;夹紧液压缸行程范围为0mm≤X1≤40mm,摆切链锯摆出液压缸行程范围为0mm≤X2≤85mm。经仿真分析可知:4mm≤X1≤23.5mm,33mm≥X2≥0mm,40mm≤R≤150mm。在香蕉自重为60kg的工况下所需的驱动力P1为2358.60N,远小于夹紧油缸的最大驱动力为P1max。由图7末端执行器夹持与摆切液压缸的位移规律和图8所示的摆切链锯与香蕉果柄的理论接触力来看,也完全可以满足香蕉果柄的切割需要。

图7 末端执行器夹持与摆切液压缸的位移规律Fig.7 Displacement law of end effector clamping and swing cutting hydraulic cylinder

图8 摆切链锯与香蕉果柄的法向接触力规律Fig.8 The law of normal contact force between the swing cutting chainsaw and the banana handle

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2 基于ADAMS的机械系统动力学仿真

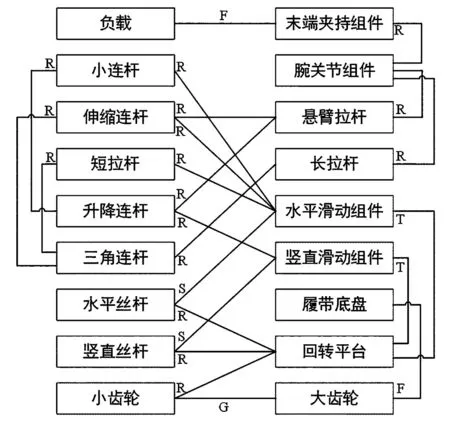

基于香蕉与采摘与吊运作业机器人是一个大型装配体,涉及到的零部件较多,为了便于仿真分析,将装配体里面没有相对运动的零件采用布尔运算组合为一个零件[20-21]。在做完布尔运算后,整个装配体可认为是由18个零部件组建而成,如图9所示。

图9 约束关系设置Fig.9 Constraint relationship settings

由于进行动力学分析需要体现惯性力等载荷,这些载荷和机械系统零部件的质量属性密切相关,因此结合实际材料选型情况将这18个零部件的材料定义为结构钢。其主要的传动参数如下:水平驱动伺服电机经减速比为1:20的NMRV减速器将动力输送至水平螺杆,竖直驱动伺服电机经减速比为1:20的NMRV减速器将动力输送至竖直螺杆,水平和竖直丝杠的螺距均为10mm/r,平台回转伺服电机经减速比为1:60的NMRV减速器将动力输送至小齿轮传动轴,小齿轮齿数为15,大齿轮齿数为94,与实现末端执行器摆动的伺服电机相连接的谐波减速器的减速比为1:121。平台回转伺服驱动电机处在连续工作区的额定扭矩为3N·m,转速为2000r/min,水平伺服驱动、竖直伺服驱动和末端执行器伺服驱动电机处在连续工作区的额定扭矩为2.5N·m,转速为2000r/min。

2.1 约束关系设置

根据整个机械臂的工作情况,大齿轮固定在履带底盘上,香蕉采摘作业时履带底盘与地面相对固定。香蕉负载被末端夹持组件稳定夹持,因此这3部分都属于固定约束(F);水平滑动组件和竖直滑动组件分别通过导轨在回转平台上滑移,故设置为移动约束(T);水平丝杠和竖直丝杠分别与水平滑动组件和竖直滑动组件形成螺旋副连接关系(S),小齿轮和大齿轮之间设置为齿轮副(G),其他零部件相互间的约束关系为旋转副(R)。

2.2 运动范围与轨迹分析

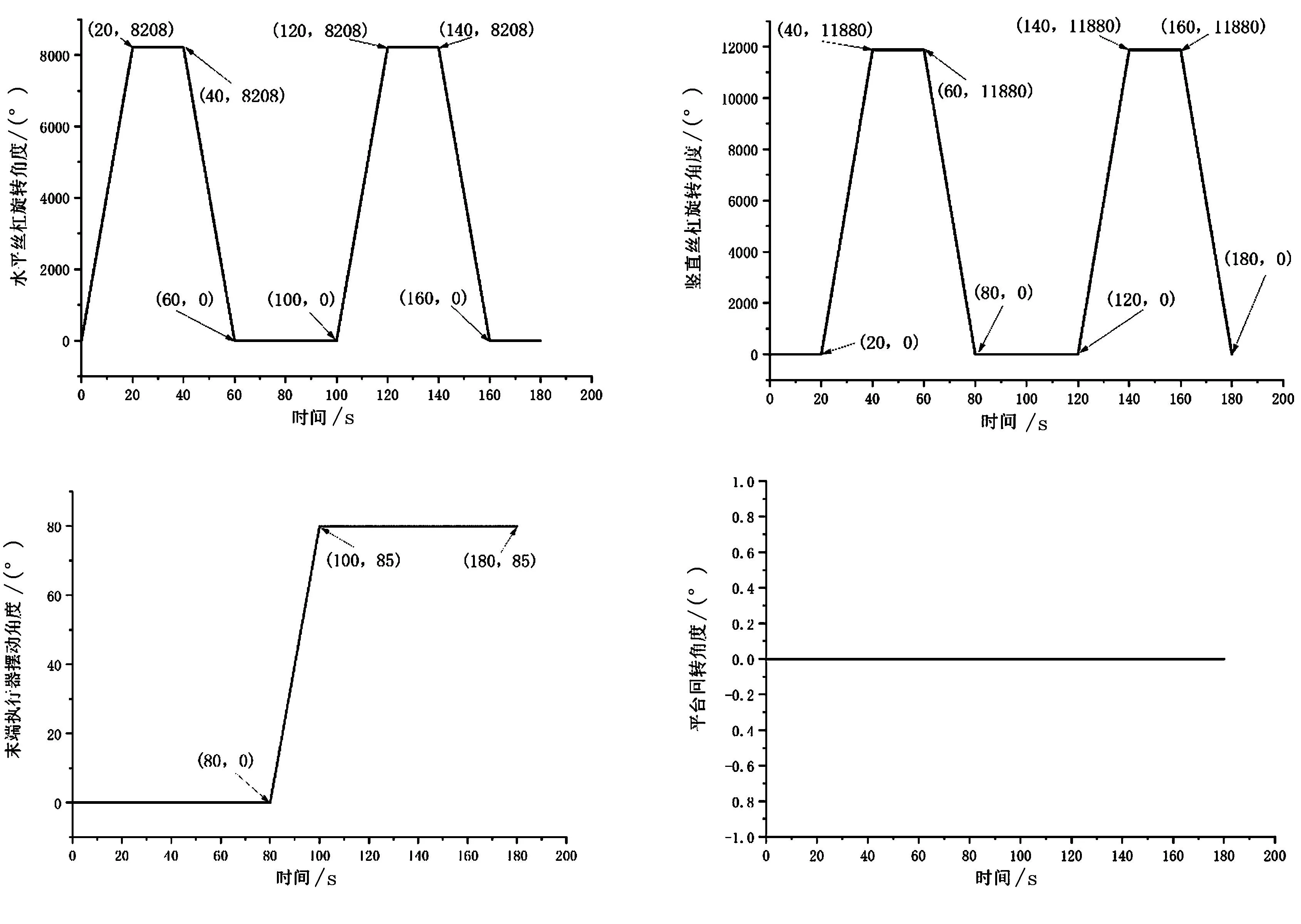

为了分析伺服连杆机械臂的空间运动范围,伺服驱动设置如图10所示。

图10 伺服驱动设置Fig.10 Servo drive setup

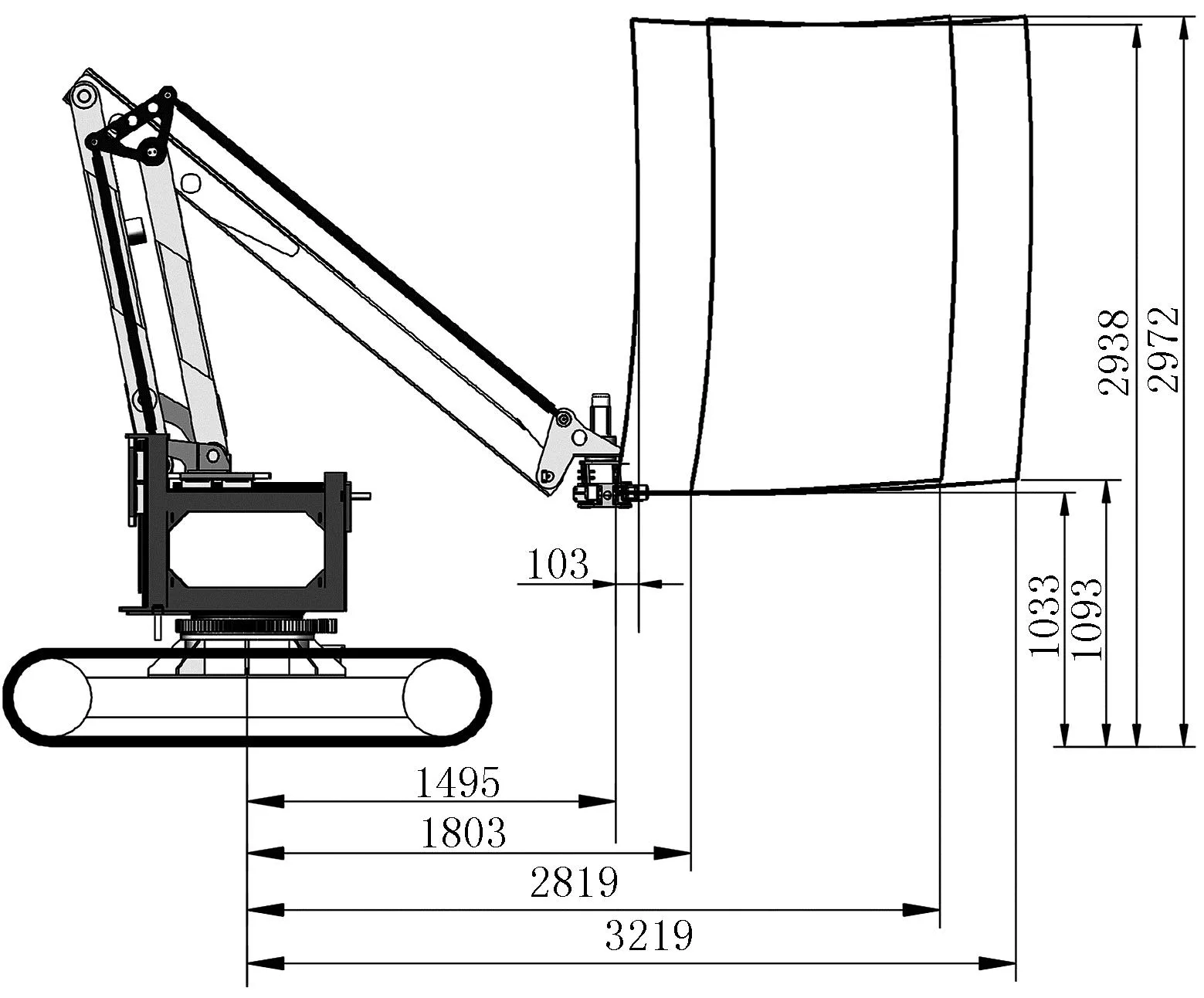

由图10可知:t≤80s时,将末端执行器的初始偏转角设置为最大值85°,水平螺杆和竖直螺杆分布执行行程位移,执行类似矩形的空间轨迹,水平螺杆和竖直螺杆的最大行程分别为228mm和330mm,水平螺杆和竖直螺杆的螺距均为10mm/r,故伺服电机经减速器输入至螺杆输入端最大回转角度设置为8208°和11 880°;当80s

图11 机械臂执行类矩形空间轨迹Fig.11 The robotic arm executes a rectangular space trajectory

图12 机械臂执行类矩形空间轨迹尺寸图Fig.12 Dimensions of the robotic arm executing a rectangular space trajectory

2.3 动力学性能分析

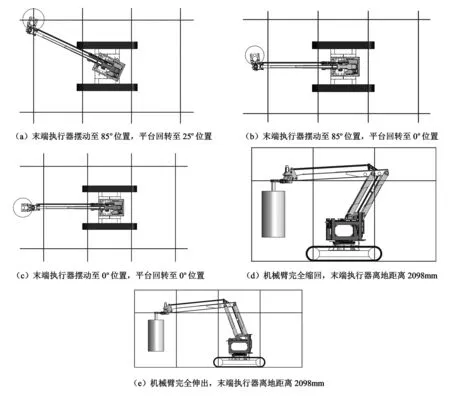

为了实现农机农艺结合,香蕉以宽窄行的宜机化方式种植,香蕉种植宽行3.0m,窄行2.0m,株距1.6m。采摘作业时,伺服连杆香蕉采摘机器人走宽行,统计数据显示香蕉果柄高度为2.2~2.6m。采摘时,末端夹持与切割执行器摆动至最大偏转角85°位置,回转平台回转至25°位置。落放香蕉到收集与载运装置时,考虑到香蕉果串的自身高度,末端夹持与切割执行器离地距离控制在2098mm,香蕉果柄的最高采摘位置为2927mm;采摘后,香蕉果串落放至收集与载运装置的两个极限位置,距离为1290mm。图13为采摘与吊运香蕉果串的作业流程。其中,图13(d)和图13(e)分别为香蕉采摘后落放至近机点位置和香蕉采摘后落放至远机点位置。

图13 采摘作业过程示意图Fig.13 Schematic diagram of the picking operation process

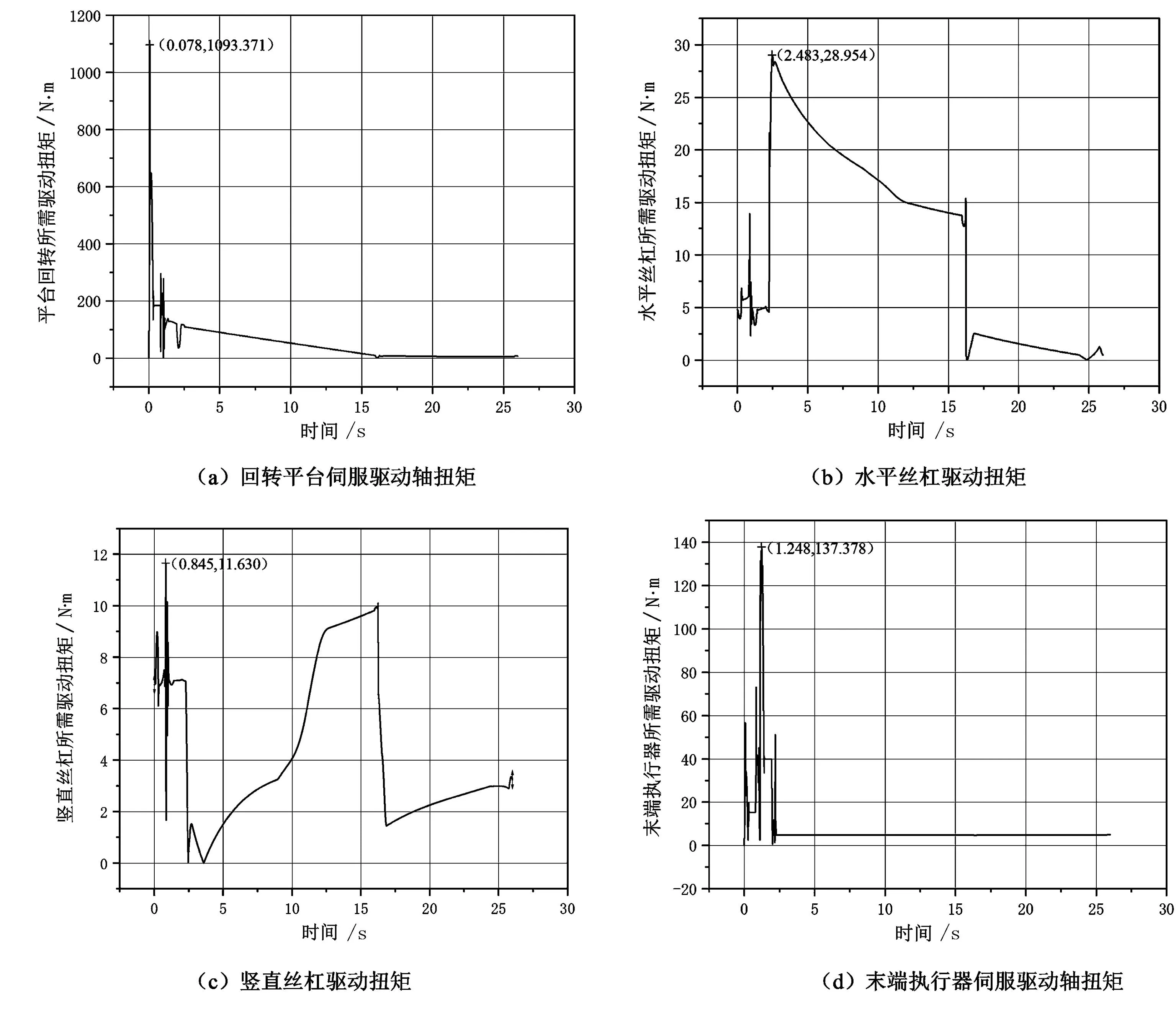

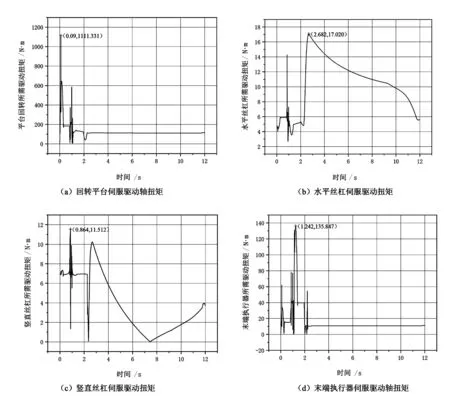

1)香蕉采摘后近机落放点驱动规律。伺服连杆型采摘与吊运作业机器人完成采摘作业后,将果串整体吊运至收集与载运装置中距离伺服连杆型采摘与吊运作业机器人中心位置最近的落放位置时,按照平台回转→钳头组件摆动→机械臂缩回→机械臂下降的作业流程进行。具体在ADAMS环境下的速度驱动函数添加如下:转盘为STEP(time,0,0d,0.3,31.9d)+STEP(time,0.8,0d,1.1,-31.9d);摆头驱动为STEP(time,1.1,0d,1.4,-95d)+STEP(time,1.95,0d,2.25,+95d);水平丝杠为STEP(time,2.25,0d,2.55,-600d)+STEP(time,15.95,0d,16.25,600d);竖直丝杠为STEP( time,16.25,0d,16.55,-600d )+STEP(time ,25.73,0d,26.03,600d)。平台回转驱动轴处在伺服电机连续工作区的最大输出扭矩为1128N·m,水平伺服驱动、竖直伺服驱动轴处在伺服电机连续工作区的最大输出扭矩为50Nm。末端执行器伺服驱动轴处在伺服电机连续工作区的最大输出扭矩为302.5N·m。由香蕉采摘近机落放驱动扭矩曲线(见图14)可知,各伺服电机的驱动能力满足要求。

图14 香蕉采摘近机点落放伺服驱动轴扭矩Fig.14 Torque of servo drive shaft for banana picking near machine point

2)香蕉采摘后远机落放点驱动规律。伺服连杆型采摘与吊运作业机器人完成采摘作业后,将果串整体吊运至收集与载运装置中距离伺服连杆型采摘与吊运作业机器人中心位置最远的落放位置时,按照平台回转→钳头组件摆动→机械臂下降的作业流程进行。具体在ADAMS环境下的速度驱动函数添加如下:转盘为STEP( time , 0 , 0d , 0.3 , 31.9d )+STEP(time,0.8,0d,1.1,-31.9d);摆头驱动为STEP(time,1.1,0d,1.4,-95d )+STEP(time,1.95,0d,2.25,+95d);水平丝杠为0;竖直丝杠为STEP(time,2.25,0d,2.55,-600d)+STEP(time,11.73,0d,12.03,600d )。由香蕉采摘远机落放点伺服驱动轴扭矩曲线(见图15)可知,各伺服电机的驱动能力满足要求。

图15 香蕉采摘远机点落放伺服驱动轴扭矩Fig.15 Torque of servo drive shaft for banana picking remote machine point drop

3 结论

针对香蕉果实的高位大尺寸特点,基于宽窄行的宜机化种植模式是实现香蕉智能化采收作业的前提。本文提出的香蕉采摘与吊运作业机器人可完成机械臂回转、伸缩、升降和末端执行器摆动4个伺服驱动。其中,水平和竖直方向的伺服驱动存在耦合关系,需要在总线型伺服驱动系统中载入迭代解耦算法,以实现伺服连杆机械臂的精确作业。同时,基于ADAMS的仿真验证了伺服连杆机械臂和末端夹持与切割执行器的工作范围和动力性能满足现场作业需求。