基于EDEM的双腔式棉花精量排种器排种性能仿真研究

2022-03-02李海潮万贤正刘强强

李海潮,王 爽,陈 永,胡 斌,万贤正,刘强强

(1.新疆科技学院工科学院,新疆库尔勒841000;2.河南农业大学机电工程学院,郑州450002;3.石河子大学机械电气工程学院)

0 引言

棉花是关系国计民生的重要物资,其产值占我国经济作物的50%以上,在国民经济发展中具有重要地位[1]。2021年我国最大产棉区新疆按照“控制面积、提质增效”的原则合理引导棉花生产,种植面积302.84万hm2,全程机械化种植面积超过了90%[1]。棉花精量播种技术既能够保证种植密度,又能够实现免除人工定苗,达到提高生产率的目的,与半精量播种相比,能够节省种子,有效降低人员劳动强度,对提升新疆地区的农业机械装备水平,实现棉花生产全程机械化[2]。

EDEM作为专业的离散单元分析处理软件,可用于机械装置的分析和仿真,同时EDEM能够与目前常用的CAE工具软件进行颗粒系统与机械结构的耦合模拟仿真,这种耦合对于研究散粒体系统的受力与运动至关重要[3]。赵瑞营[4]等人设计了一种适应高速播种的高充填率精量排种器,采用离散单元法建立3种不同大小的玉米模型,对高填充排种器进行了仿真模拟试验,确定最优参数,并进行试验验证,最后表明应用离散单元法优化排种器性能参数可减少实际工作量,为设计提供参考。

本文以双腔式棉花排种器为研究对象,运用EDEM软件仿真模拟排种器的工作过程,分析核心部件取种器对取种性能产生较大影响的因素,利用虚拟仿真试验确定最优的取种器结构尺寸参数组合。通过排种器的台架试验验证EDEM仿真试验的结果,为研究棉花精量排种器提供了参考。

1 双腔式棉花精量排种器结构和工作原理

1.1 排种器结构

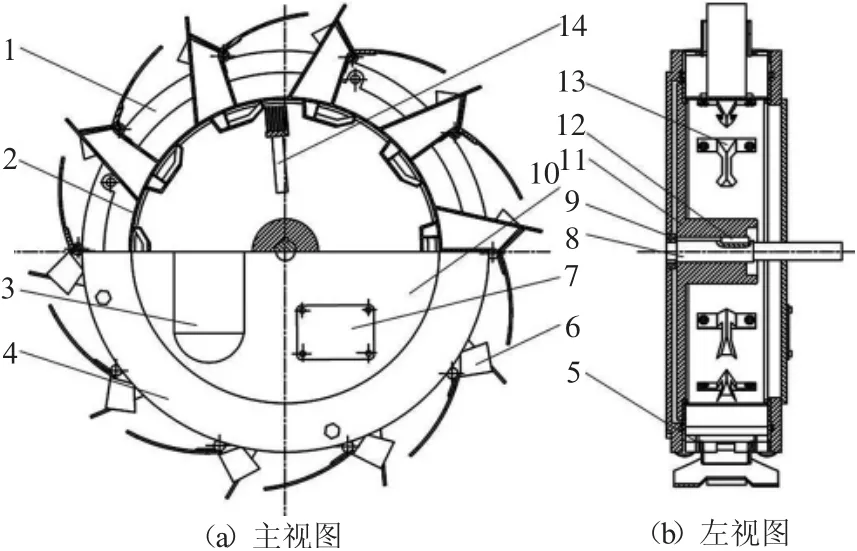

双腔式棉花精量播种机的结构如图1,排种器的设计思路为充分利用有限的壳体空间,运用第一次半精量充种、二次精量充种的两次充种方法实现高速状态下的精量播种。排种器主要由外壳体、腰带总成、压盘、鸭嘴成穴机构、主轴、内壳体、护种盘、前后双腔取种器和清护种毛刷等部件组成。

图1 双腔式棉花精量排种器结构示意1.外壳体2.腰带总成3.进种弯管4.压盘5.弹簧6.鸭嘴成穴机构7.检视孔盖8.主轴9.轴承10.内壳体11.护种盘12.键13.前后双腔取种器14.清护种毛刷

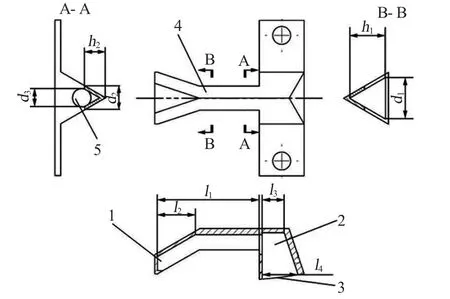

前后双腔取种器作为排种器的核心部件具有能够实现将种子从种群中定量分离并投放的作用,因此取种器性能的好坏直接关系到排种器播种的质量。前后双腔取种器的结构如图2。

图2 前后双腔取种器结构示意1.前腔2.后腔3.投种口4.V型槽5.进种口

取种器的主要尺寸包括前腔,长度为l2,前腔高度为h1,前腔底部宽度为d1,取种器V型槽长度h2,取种器V型槽高度h2,取种器V型槽宽度d2,进种口的直径d3,取种器后腔上部尺寸l3,后腔下部尺寸l4。

1.2 排种器工作原理

排种器的工作过程分为第一次半精量充种、清种以及有序排队、二次精量充种和投种四个阶段,如图3。

棉种通过进种弯管进入到由排种器内护种盘、内壳体和压盘形成的腔体中。当取种器刚进入种子群时,种子便在重力和相互挤压力的作用下开始在取种器的前腔完成第一次半精量充种。随着取种器运动,取种器中的种子会向取种器后腔移动,通过V型槽的限制作用,多余的种子会掉落到种群中进行清种,剩下的种子会在清护种毛刷的作用下在V型槽中有序排成一列,随着排种器继续转动,种子在重力作用下从V型槽向取种器的后腔移动,此时棉种完成第二次精量充种。当取种器转动到投种区域时,进入到后腔中的一粒种子就会翻滚掉落至鸭嘴成穴器中等待排出,其余没有进入后腔的种子便会掉落在种子群中。

图3 排种器工作原理

2 EDEM仿真模型的建立

2.1 棉种模型的建立

离散元颗粒的构建是最重要的步骤,必须建立最恰当的棉种模型,使棉种颗粒的外型结构、尺寸大小高度拟合棉种。目前最常用的脱绒棉种外形尺寸近似为椭球体,但是棉种的两端形状差异较大,一端近似为半圆形球体,另一端有锥度,并且脱绒棉种表面部分有突起或者凹陷。根据棉种的粒型特点在离散元软件中将棉种的粒型定为椭球形和圆锥形的组合体。

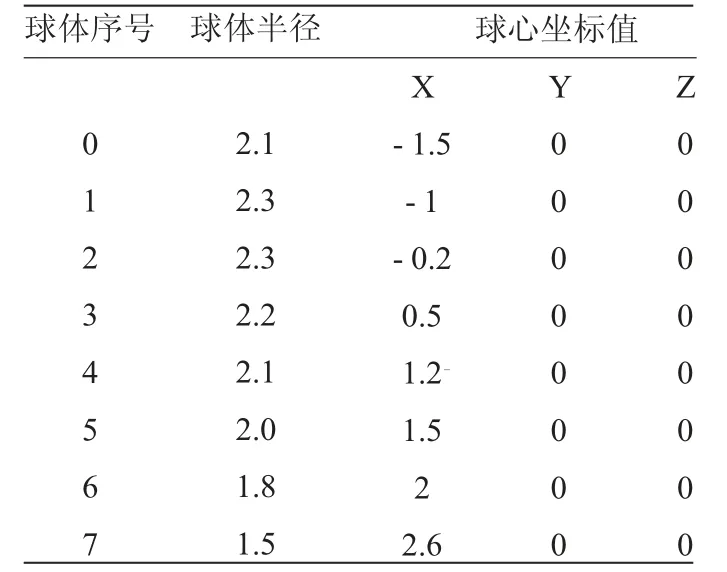

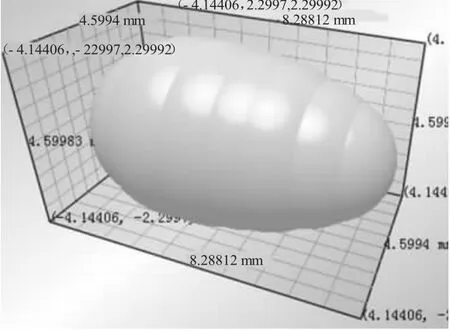

以目前新疆地区最常用的“新陆早42号”棉种为实体模型,建立棉种的离散元模型。在EDEM软件中的Creator模块利用球面聚合的方法进行棉种模型的建立,聚合球面的位置和大小如表1,建立的棉种颗粒模型如图4。

表1 聚合球体位置和大小

图4 棉种颗粒模型

2.2 排种器模型的建立

应用Solidworks软件建立排种器的三维模型,为了便于进行模拟仿真和观察,去除工作过程中不与棉种接触的零部件,将排种器三维模型另存为.igs格式,导入EDEM软件中,对排种器的材料进行设定,选择材料为“Steel”。

2.3 仿真参数设置

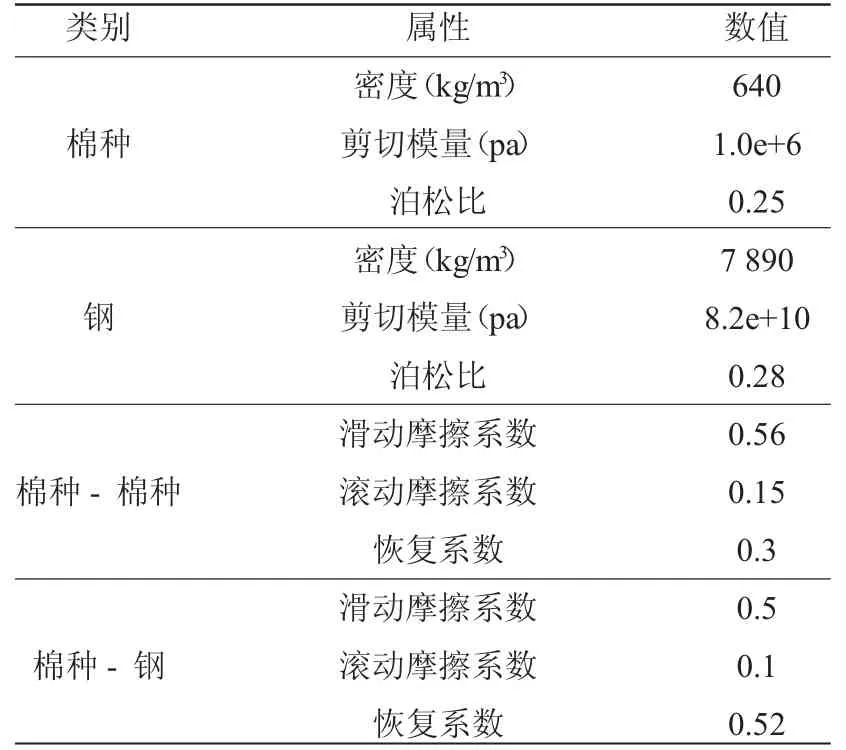

根据排种器的应用需求,将排种器及各个零部件的材料设置为钢材,棉种和排种器的材料参数以及棉种—棉种、棉种—钢材的接触参数如表2。

表2 材料参数及接触参数

3 EDEM仿真试验

3.1 仿真设置

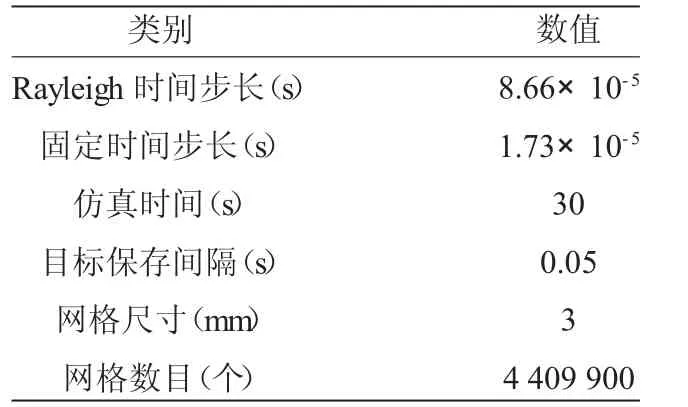

在进行仿真计算时,需要设定仿真步长、仿真总时间以及网格尺寸等。仿真步长是仿真计算过程中两次迭代运算之间的时间间隔,仿真时间步长与仿真处理的精细度相关,其中Rayleigh时间步长与生成颗粒的基本物理参数有关,系统会自动判断生成。固定时间步长需要自行设置,依据相关经验同时为了使仿真更加精细,将固定时间步长设定为Rayleigh时间步长的20%。网格尺寸的划分决定了颗粒受力以及运动的精确度,最理想的网格边长是颗粒最小半径的两倍,因此将网格尺寸确定为2倍的最小半径,具体的参数设置如表3。

表3 仿真计算参数

3.2 工作过程仿真

排种器作业时首先进行第一次半精量充种,在取种器进入种群后开始进行第一次半精量充种(图5),当取种器离开种群时,受取种器前腔的刮取以及棉种间相互挤压的作用,至少保证了4粒棉种充填进入取种器前腔中。随后进行清种和棉种的有序排队,如图6。

图5 第一次半精量充种

图6 清种和有序排队

随着排种器的转动,取种器围绕排种器主轴进行翻转,棉种开始由前腔向V型槽中运动,V型槽的特殊V型限制结构能够在清理多余种子的同时实现椭球型棉种在V型槽中的有序排队。

在清种完毕后,排种器进行二次精量充种。如图7,随着排种器继续转动,种子在重力的作用下沿着V型槽向取种器后腔移动,进行二次精量充种。由于后腔尺寸的限制,后腔只能容下一粒种子,因此只有一粒距离后腔最近的种子进入后腔完成充种并与相邻的种子进行分离,其余种子会卡在进种口外边直至掉落到种群中。

当取种器转动到排种器的投种区域时,进入后腔的棉种在重力的作用下从取种器后腔中翻滚掉落,最终从取种器的排种口排出,如图8。

图7 二次精量充种

图8 投种

在仿真过程中发现排种器作业时除了达到理想效果的单粒精量播种外,还存在着少许重播和漏播的现象,利用EDEM的Analyst功能对排种器每一个存储点进行仔细的观察分析后发现重播和漏播现象主要发生在取种器的清种、有序排队以及二次精量充种阶段,对取种器取种性能造成影响的主要因素为前后双腔取种器的V型槽角度、取种器后腔进种口尺寸以及取种器后腔上部的尺寸。因此对排种器的作业过程进行仿真研究并得到合理的尺寸参数是十分必要的。

3.3 排种性能仿真试验

通过以上分析我们了解到取种器的V型槽和取种器后腔尺寸参数对取种精度的影响较大,取种器前腔的尺寸参数几乎不影响取种效果。因此将取种器前腔的尺寸设计为长11 mm、宽10.5 mm、高15 mm。取种器V型槽的长度对充种精度影响较小,将V型槽长度设计为35mm。当V型槽的高度一定时,影响取种效果的因素主要是V型槽的角度,角度的大小也会改变V型槽的宽度,因此将V型槽的高度设计为7 mm。取种器后腔投种口的尺寸不会影响排种效果,因此将投种口尺寸设计为14 mm。

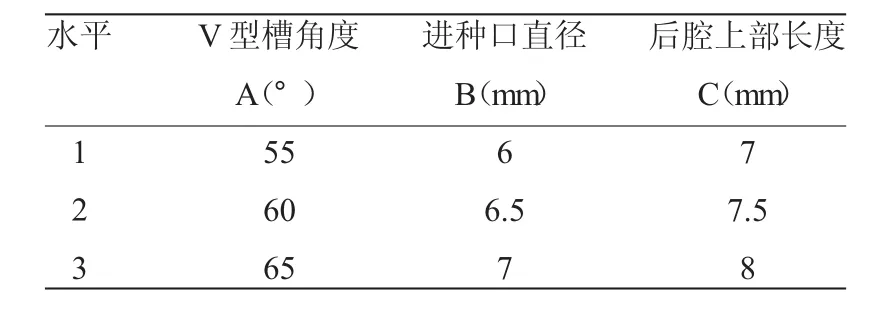

取种器的结构尺寸中对取种性能有较大影响的因素为:取种器V型槽的角度、取种器后腔进种口的直径和取种器后腔上部尺寸。确定取种器这些因素最佳尺寸参数需要利用EDEM对不同结构的取种器进行虚拟样机试验以获得最高的单粒率为试验目的,设计三因素三水平正交试验,试验因素水平表如表4。

表4 试验因素水平表

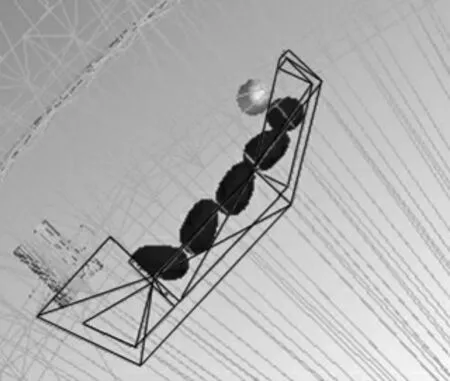

运用EDEM进行9组虚拟样机试验,试验时将排种器模型的环形腰带尺寸设计为直径300 mm,让排种器在60 r/min的条件下工作,根据GB/T6973-2005《单粒(精密)播种机试验方法》[11],将单粒率作为虚拟试验指标,其计算公式如下:

式中N—排种数;n1—单粒排种数。

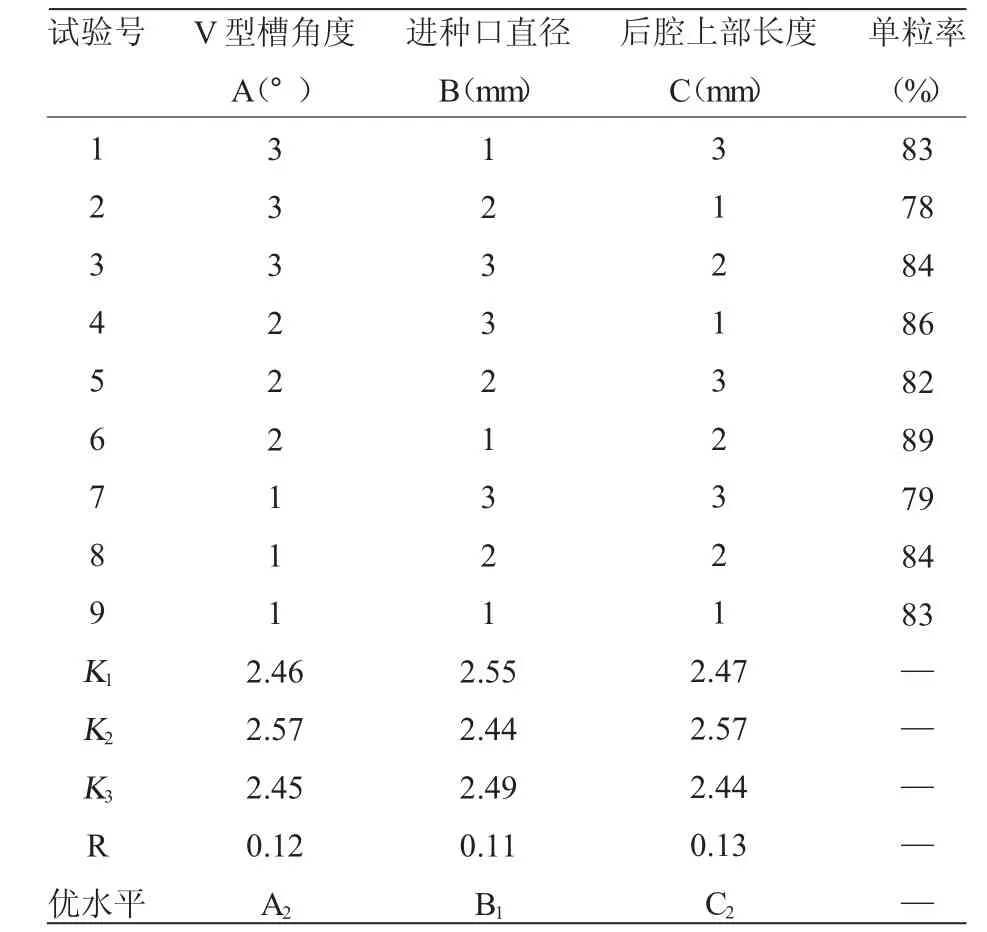

试验结果以及极差和优方案如表5。从中可以发现最优的方案为A2B1C2组合,即V型槽的角度为60°,进种孔直径为6 mm,取种器后腔上部长度为7.5 mm。同时可以最终确定取种器的最佳结构参数为取种器前腔长11 mm、宽10.5 mm、高15 mm,V型槽长35 mm、V型槽高取种器后腔上部长度为7.5 mm、投种口长度14 mm。

表5 试验结果

根据最优的组合A2B1C2的参数进行取种器的三维建模,并装配到排种器中进行虚拟仿真,通过仿真验证得出的结果为排种器的单粒率91%,单粒率高于正交试验中的任何一个组合,因此A2B1C2组合是最优的参数组合。

4 台架试验验证

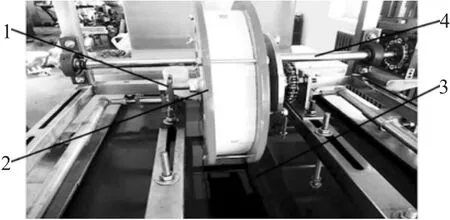

台架验证试验的目的是通过台架试验与之前虚拟仿真试验作对比,对通过虚拟仿真试验确定的取种器的最佳参数结构进行验证。虚拟仿真试验得到的最优参数组合为A2B1C2,即取种器的V型槽的角度为60°,进种孔直径为6 mm,取种器后腔上部长度为7.5 mm。将3D打印加工制作的取种器安装在环形腰带上进行装配,环形腰带尺寸加工为与仿真试验相同的直径300 mm。对排种器施加与虚拟试验相同的转速60 r/min,然后进行排种性能试验,试验场地为排种器性能检测实验室,如图9。当排种器运转达到稳定状态时,测定200穴当做统计样本进行记录和分析,试验进行3次,选取平均值作为最终的结果。

图9 排种器台架试验1.排种器支架2.排种器3.种床带4.传动轴

台架试验的结果显示排种器的单粒率为89%,与虚拟仿真试验中的单粒率91%相差2%,误差率为2.25%,误差产生的原因可能由于仿真中棉种模型的建立与实际不完全一致,以及排种器台架试验中的振动等因素,但是误差在允许的范围之内,整体的排种器台架试验结果与仿真的结果相差不大。

5 结论

(1)以双腔式棉花精量排种器为研究对象,同时根据新疆地区最常用的“新陆早42号”棉种为实体模型,建立排种器和棉种的离散元模型。通过离散元仿真模拟试验发现对取种器取种性能造成影响的主要因素为前后双腔取种器的V型槽角度、取种器后腔进种口尺寸以及取种器后腔上部的尺寸。

(2)为了优化排种器结构参数,我们利用EDEM对不同结构的取种器进行虚拟样机试验。以取种器V型槽的角度、取种器后腔进种口的直径,取种器后腔上部尺寸为参数,以获得最高的单粒率为试验目的,设计三因素三水平正交试验。得到最优参数组合为V型槽的角度为60°,进种孔直径为6mm,取种器后腔上部长度为7.5mm。此时排种器的单粒率能够达到91%。

(3)进行台架试验,台架试验得到的排种器的单粒率是89%,与虚拟仿真试验中的单粒率91%相差2%,误差率为2.25%,仿真结果与台架试验数据之间误差很小,说明应用EDEM软件对排种器进行仿真试验是可行的,能够为优化排种器的结构提供理论参考。