喷油嘴内部空穴流动试验研究

2021-10-31郭立新施东晓李康宁

郭立新,施东晓,李康宁

(中国一汽无锡油泵油嘴研究所,江苏 无锡 214063)

柴油机喷油嘴喷雾作为燃烧的边界条件之一,对燃烧和排放有着重要影响,也直接影响着柴油机的动力性、经济性和排放性[1-3]。近年的研究表明[4],柴油机喷油嘴喷雾雾化除受空气动力作用影响外,更受到喷油嘴喷孔内空穴流动的影响, 因此研究喷油嘴喷孔内空穴流动有其重要性和必要性。可视化方法是研究喷油嘴喷孔内部空穴流动的有效方法,但是由于喷油嘴喷孔尺寸非常小,加工真实尺寸的透明喷油嘴难度非常大,同时因透明材料强度低,试验喷射压力将无法达到实际喷油压力。根据流体力学相似理论设计出来的比例放大喷油嘴,可以在反映喷油嘴细微结构的同时比拟出工作喷射压力,已经成为喷油嘴可视化研究非常有效的手段[5-7]。

本研究通过搭建的透明喷油嘴空穴流动可视化试验台,采用高速数码相机,获得了不同结构喷油嘴内部空穴流动情况。详细分析了膜状空穴和线空穴产生、发展过程及对喷雾的影响,为喷油嘴优化设计提供参考。

1 可视化试验台

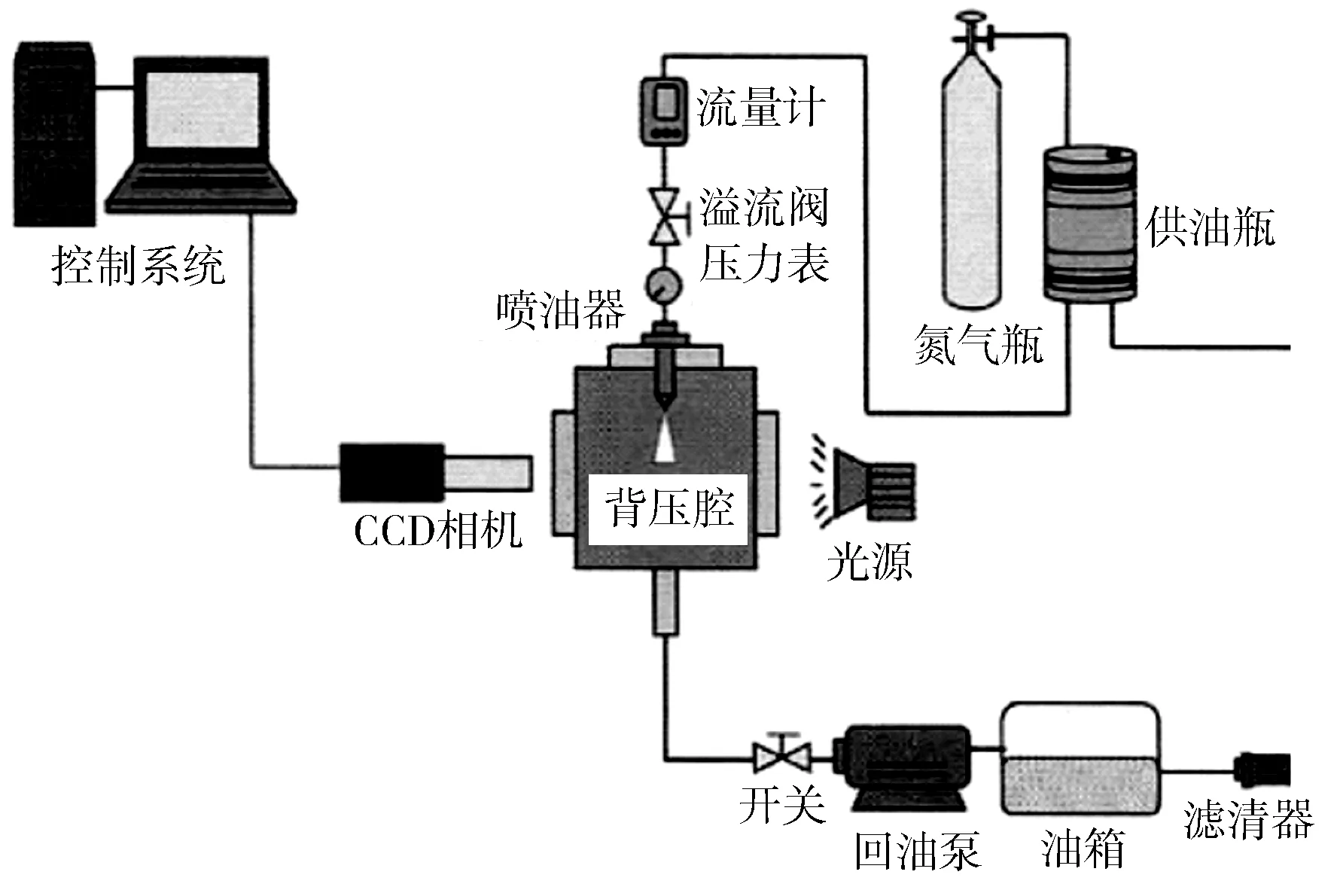

为了能直接观察喷油嘴内部的空穴现象,并得到清晰的喷油嘴空穴流动发展图像,简化了喷油嘴外形结构,喷油嘴内部按照实际结构加工。常用的可视化试验研究方法较多,有阴影法、纹影法、干涉法等,本研究采用的成像方法是阴影法,获得被摄对象受光线照射后形成的投影照片。当平行光线通过的喷油嘴中有空穴时,光线遇到空穴区域发生折射,相关光线无法达到相机镜头,接收屏上该区域便会形成暗区,即所谓的“阴影”,而偏折光线达到的位置便形成亮区。搭建的透明喷油嘴空穴流动可视化试验台由透明喷油嘴、燃油供给系统和图像采集系统等组成,原理示意见图1[8]。通过使用高速数码摄像机(Motion ProTM10000)及LED 高强度光源,对喷孔内部流动进行图像采集,通过流量计直接获得体积流量数据。涡轮式流量计的型号为LWGB-6ZX-B,精度等级为1级,压力表为普通波登管压力表。为实现稳定的燃油喷射,稳压油箱采用氮气加压来提供喷射所需压力,循环供油泵则把燃油泵回供油瓶中从而实现连续稳定喷射。

图1 喷油嘴空穴流动可视化试验台原理示意

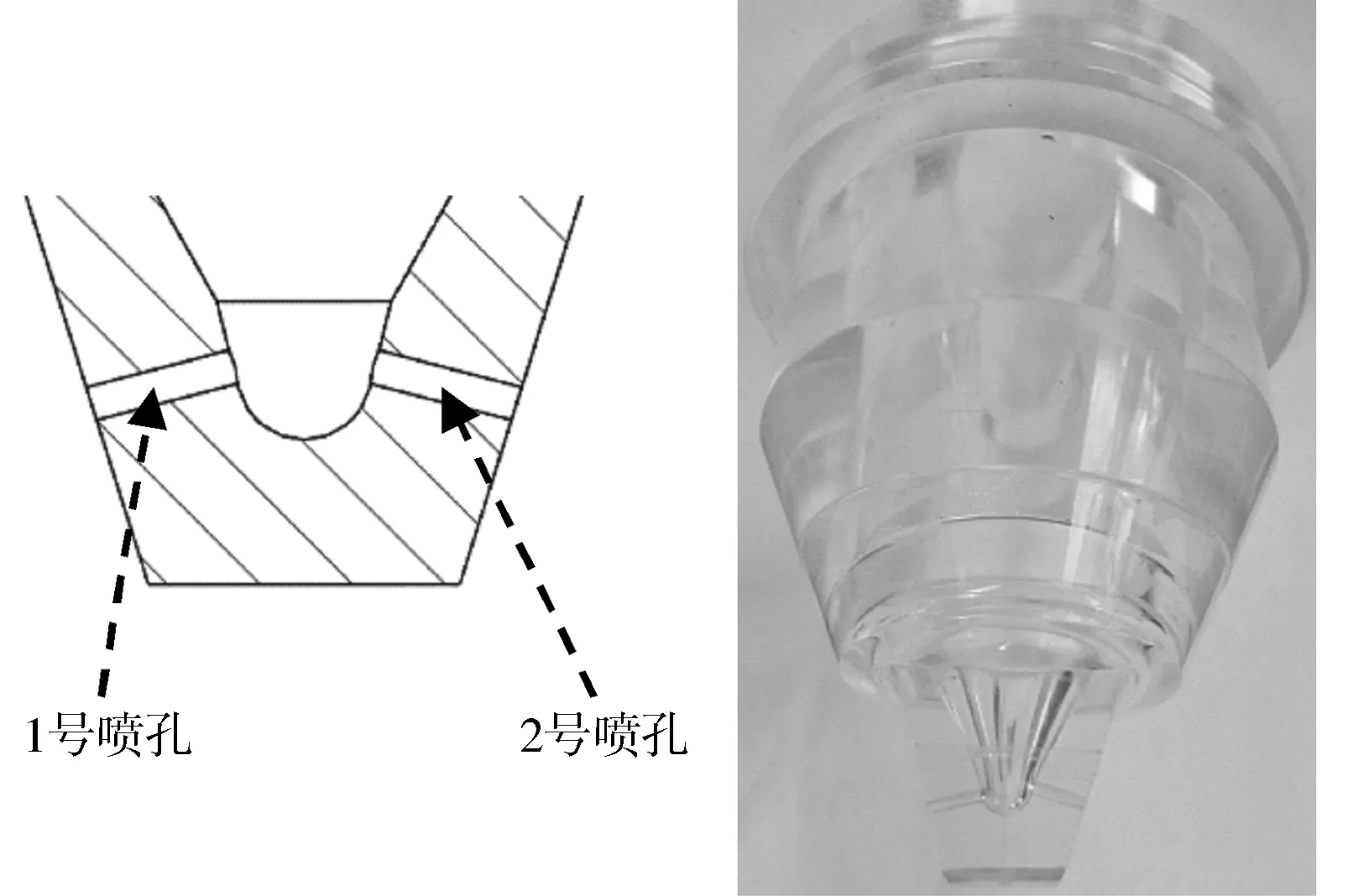

图2示出试验用喷油嘴的结构示意及实物。喷油嘴由放大10倍的透明针阀体下段、针阀、针阀体上段组成。该试验台喷油嘴头部采用树脂材料做成透明结构,以便于对内部流动进行可视化研究,喷油嘴具有两个喷孔,分别定义为1号喷孔和2号喷孔。

图2 喷油嘴总成简图及实物图

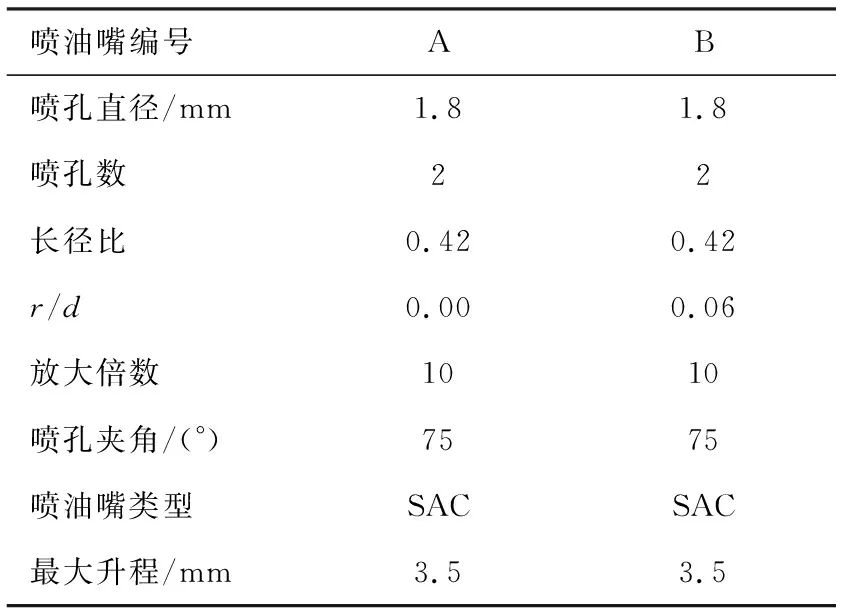

本研究设计了两种不同结构喷油嘴,主要结构参数见表1,其中喷孔夹角为喷孔轴线与喷油嘴轴线之间的夹角。喷油嘴A的1号喷孔和2号喷孔具有相同的结构,喷油嘴B两个喷孔具有不同的k系数,1号喷孔的k系数为4.0,2号喷孔的k系数为2.0。试验中喷射压力为0.15~1.70 MPa,背压为0.1 MPa,燃油使用0号柴油,环境温度为20 ℃,高速相机拍摄速度为20 000 f/s。

k系数定义如下:

(1)

式中:d2为喷孔入口直径;d1为喷孔出口直径。

表1 透明喷油嘴主要结构参数

2 试验结果分析

2.1 喷油嘴内空穴

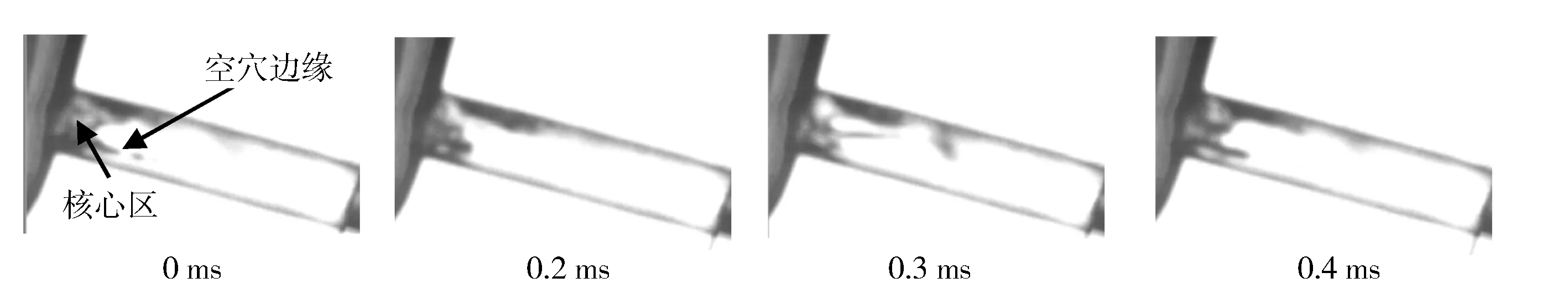

由图3可见,喷射压力0.35 MPa、针阀升程1.5 mm时喷油嘴A的2号喷孔入口处已经有空穴发生(喷孔中阴影部分为空穴,压力室中黑色阴影不是空穴导致光线折射造成),此时发生的空穴依附在喷孔壁面上,呈现出膜状,是典型的膜状空穴[9]。在高速流动的喷孔入口处,由于拐角的存在,产生局部流动分离及孔口收缩,引起横截面面积的减小,流速会大大增加,根据伯努利方程可知这会引起压力降低。当局部压力降至低于饱和蒸气压时,液体发生汽化而形成许多的小气泡。小气泡可长大或互相聚合成为较大的气泡,在局部区域形成气液两相流,空穴依附在喷孔壁面并向下延伸发展,形成膜状空穴。

图3 喷射压力0.35 MPa、针阀升程1.5 mm时喷油嘴A膜状空穴流动

从图3还可以看到喷孔内膜状空穴是不稳定的,拍摄时间在0~0.4 ms时膜状空穴区域边缘形状不断发生变化,呈现快速抖动的状态,而膜状空穴的核心区空穴很稳定。这是因为在膜状空穴核心区压力低于饱和蒸气压,为空穴发生区。而膜状空穴区边缘燃油压力高于饱和蒸气压,膜状空穴核心区产生的大小气泡进入高压区后将会破碎,气泡破碎将产生局部高温高压,对局部燃油流动产生影响,必将使膜状空穴区边缘形状发生变化。另一方面,喷孔内燃油流动不稳定(喷孔入口有不稳定涡流)导致局部燃油流速波动,空穴区产生的气泡主要是被流动燃油带到下游高压区的,流动波动会导致气泡带入高压区距离不同,即气泡破碎位置(即空穴区边缘)发生变化。综上所述,膜状空穴区域边缘形状不断发生变化,呈现快速的抖动。

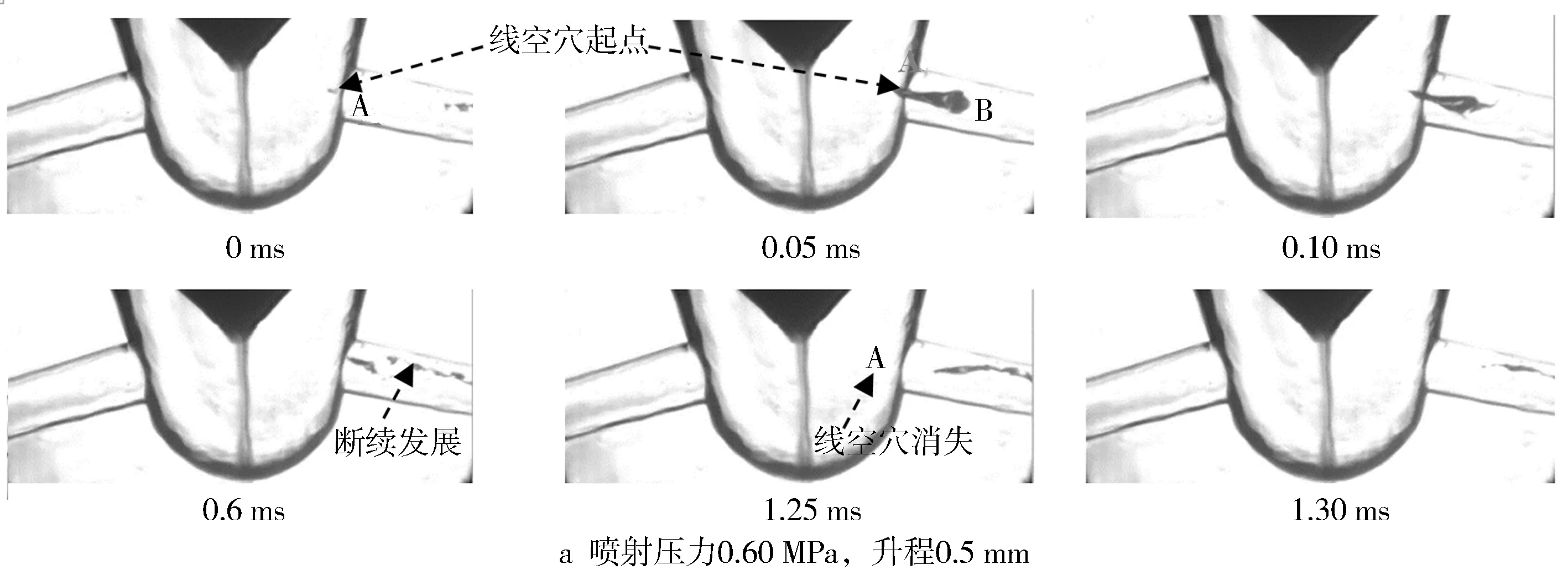

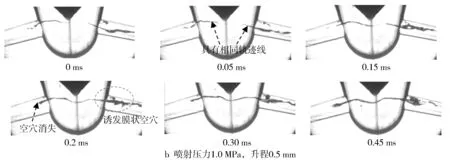

喷油嘴内往往会有线空穴(String Cavitation)[9]出现,线空穴的发生是因为流体流动中广泛存在涡流结构,从剪切流中随机涡流涡到叶梢涡,这些都可能在涡心低压处发生涡空穴,彼此连接形成线空穴。

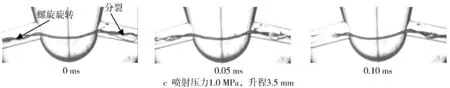

由图4喷油嘴B在喷射压力1.0 MPa、针阀升程0.50 mm下空穴流动可见,线空穴既发生在喷孔内,也发生在压力室内,且压力室和喷孔内线空穴构成了连续的轨迹线,即使中间中断,相应的延长线也可连接在一起。这是因局部涡核出现低压导致空穴发生,涡流及涡心空穴同时也被流动的燃油从压力室带入喷孔内,不断地从上游流到下游,同时原位置涡流和空穴仍存在,连续的空穴在轨迹线上组成了线空穴。例如喷射压力0.60 MPa,升程0.5 mm下0 ms时线空穴开始在A点出现,0.05 ms后从A点发展到了B点。涡流在产生后,从上游向下游流动中如强度减弱,涡心空穴会因进入高压区而破裂,线空穴消失,如图4中1.0 MPa,升程0.50 mm下0.20 ms时所示。当涡强度在流动过程中得以保持或者加强,线空穴将继续向下游发展,甚至发展到喷孔出口。涡流强度在流动中发生波动将导致线空穴出现断续发展的现象,如图4中0.60 MPa,升程0.50 mm下0.60 ms时所示。因压力室中燃油流动的不稳定性,当线空穴起点涡流的强度不足以产生空穴时,起点空穴将消失(如图4中0.60 MPa,升程0.50 mm下1.25 ms时A点),随后下游线空穴也陆续消失,可见线空穴的产生和发展都是不稳定的。同时线空穴还会出现螺旋旋转及分裂现象(见图4c)。当线空穴发展到喷孔入口上部的低压区时,会出现由线空穴诱发的壁面膜状空穴的现象。因不同喷孔流动状态的差异,图4中喷油嘴B两个喷孔中线空穴的发生发展具有明显的差异。

图4 喷油嘴B空穴流动

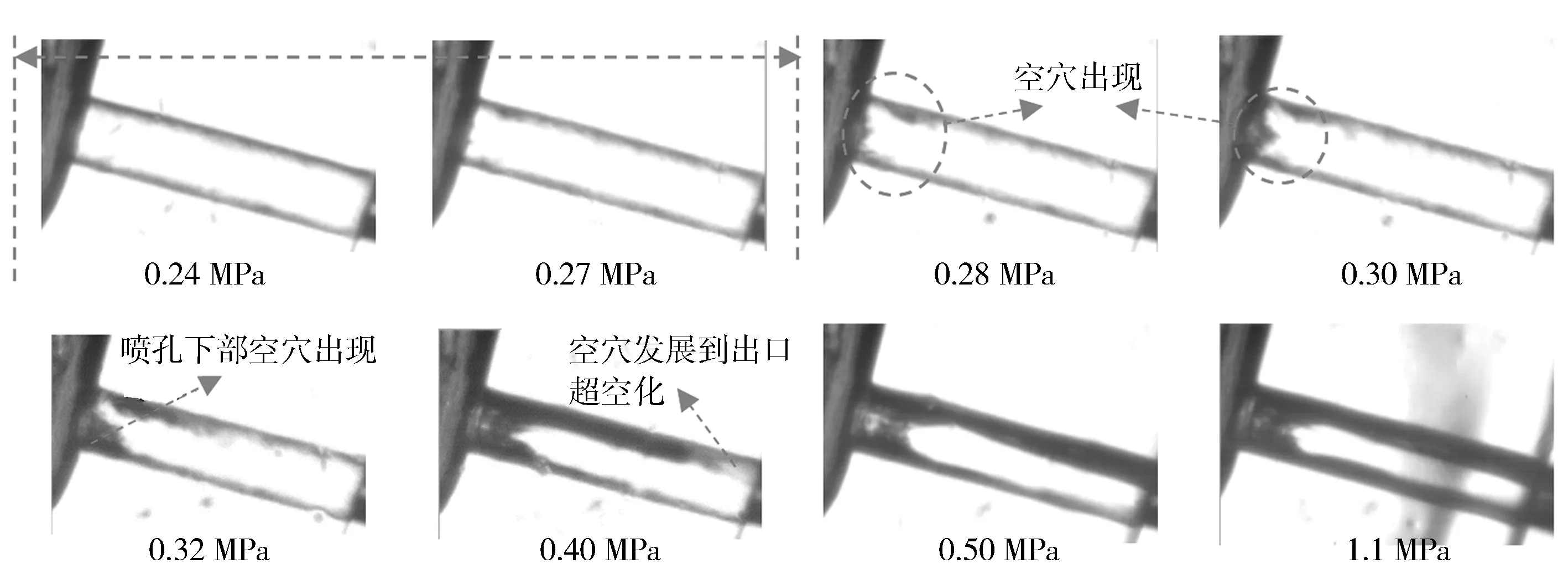

2.2 喷射压力的影响

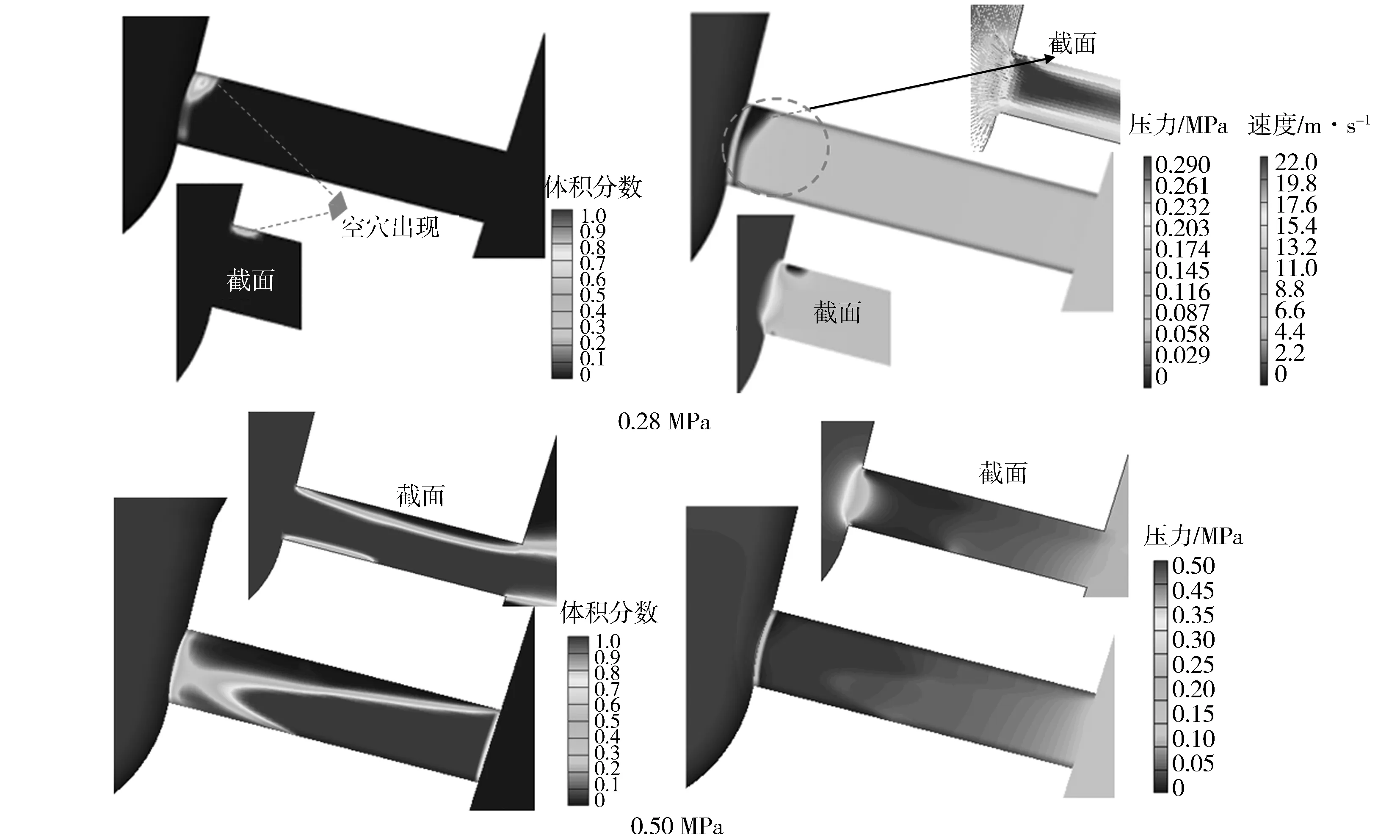

由图5可见,当喷射压力小于0.28 MPa时,喷孔内没有膜状空穴出现,喷孔内为连续的纯燃油流动。随着喷射压力提高,喷孔内燃油流速不断增加,喷孔入口处局部压力不断降低。当喷射压力为0.28 MPa时,在喷孔入口的上部和两侧开始有少量的膜状空穴出现,但是空穴强度很小,扩展的范围很小。由CFD计算结果可见(见图6),在喷孔上部和两侧燃油压力降低得最多,将首先出现膜状空穴,而喷孔底部压力降低幅度较小,没有出现空穴。且在喷射压力0.28 MPa时,喷孔入口处的空穴区域很小,空穴从低压区域被流动的燃油带入下游的高压区后,空穴将很快消失破碎,因此扩展的范围很小。此后,喷射压力提高到0.32 MPa后,不但喷孔上部和两侧的空穴强度、范围增大,而且喷孔入口底部也开始出现空穴。喷射压力提高后,喷孔上部空穴延伸和扩展程度大于两侧,底部空穴出现晚于喷孔两侧,但延伸和扩展要比两侧快。喷射压力达到0.40 MPa时,喷孔上部的空穴到达了喷孔出口,形成所谓超空化或全空化流态。这是因喷孔入口处上部低压区大于喷孔两侧及底部,因此喷孔上部的空穴将更容易到达喷孔出口,如图6中CFD计算结果所示。发生超空化以后,喷射压力进一步增加,喷孔内空穴强度和范围略有增加,当喷射压力为0.50 MPa以后,进一步提高喷射压力,空穴强度和范围变化不大。

图5 升程3.5 mm,不同喷射压力下喷油嘴A空穴流动

图6 升程3.5 mm时喷油嘴A空穴流动CFD计算结果

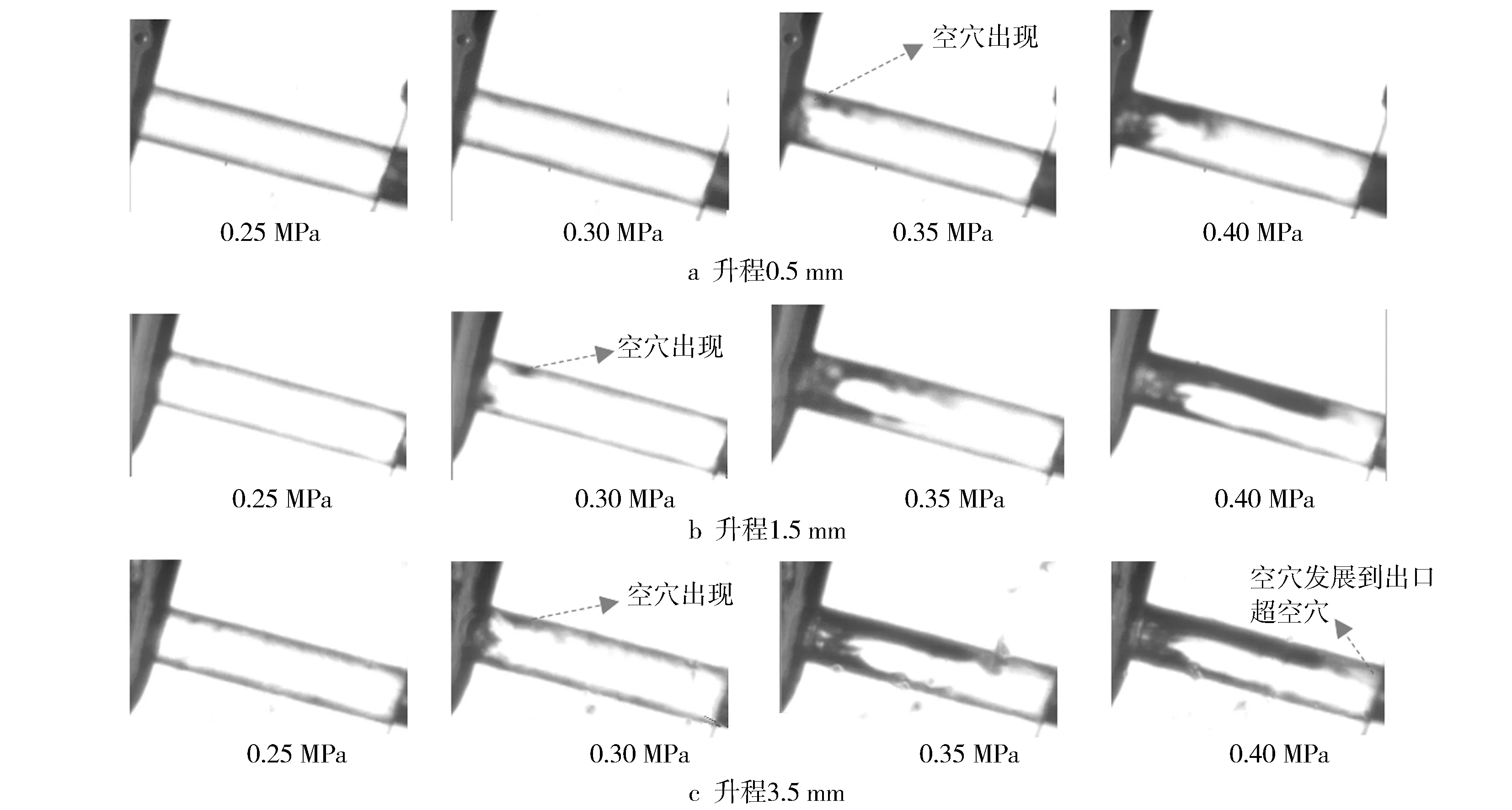

由图7可见,随着升程增大,喷油嘴A发生膜状空穴时的喷射压力有所减小。在相同喷射压力下,针阀升程3.50 mm时空穴强度和范围大于1.50 mm和0.50 mm时。在喷射压力为0.40 MPa时,只有升程为3.50 mm时发生了超空化流态。

图7 不同升程下喷油嘴A空穴流动

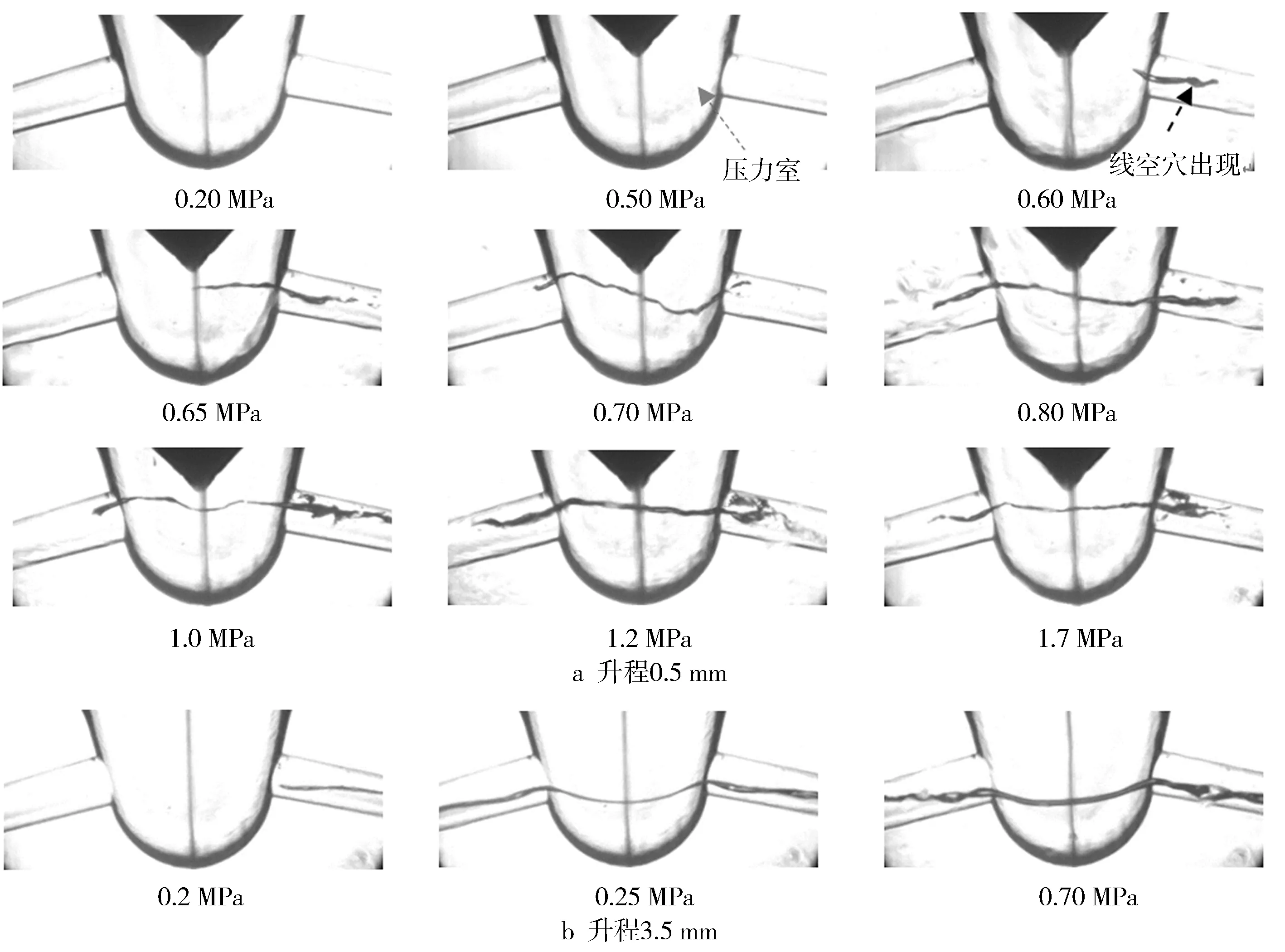

由图8喷油嘴B不同升程下空穴流动可见,升程0.50 mm下喷射压力小于0.60 MPa时,因压力室和喷孔内燃油流动速度较低,形成的涡流强度较小,不足以产生空穴,没有线空穴发生。当喷射压力高于0.6 MPa时,出现线空穴,但强度较弱,在喷孔内延伸的距离很短,无法到达喷孔出口。当喷射压力进一步提高以后,在喷孔中延伸距离增加,且会向压力室内延伸。这是因为一方面压力室中喷射压力提高可以使涡流强度增加,另一方面喷射压力提高使流速提高,涡流能向下游传播得更远。当压力达到0.70 MPa后,喷孔和压力室中的线空穴将连通在一起,贯穿压力室。喷射压力大于0.8 MPa后,针阀0.50 mm升程时,压力进一步提高,线空穴在喷孔中延伸距离的变化不大。针阀升程为3.5 mm时,喷射压力0.2 MPa开始有线空穴出现,要早于升程0.5 mm时。相同的喷射压力下,升程3.5 mm时线空穴延伸长度要大于升程0.5 mm。升程3.5 mm时,喷射压力大于0.25 MPa以后,喷孔和压力室中线空穴不但连通在一起,且延伸到了喷孔出口,要早于升程0.50 mm时。

图8 不同升程下喷油嘴B空穴流动

2.3 空穴对喷雾的影响

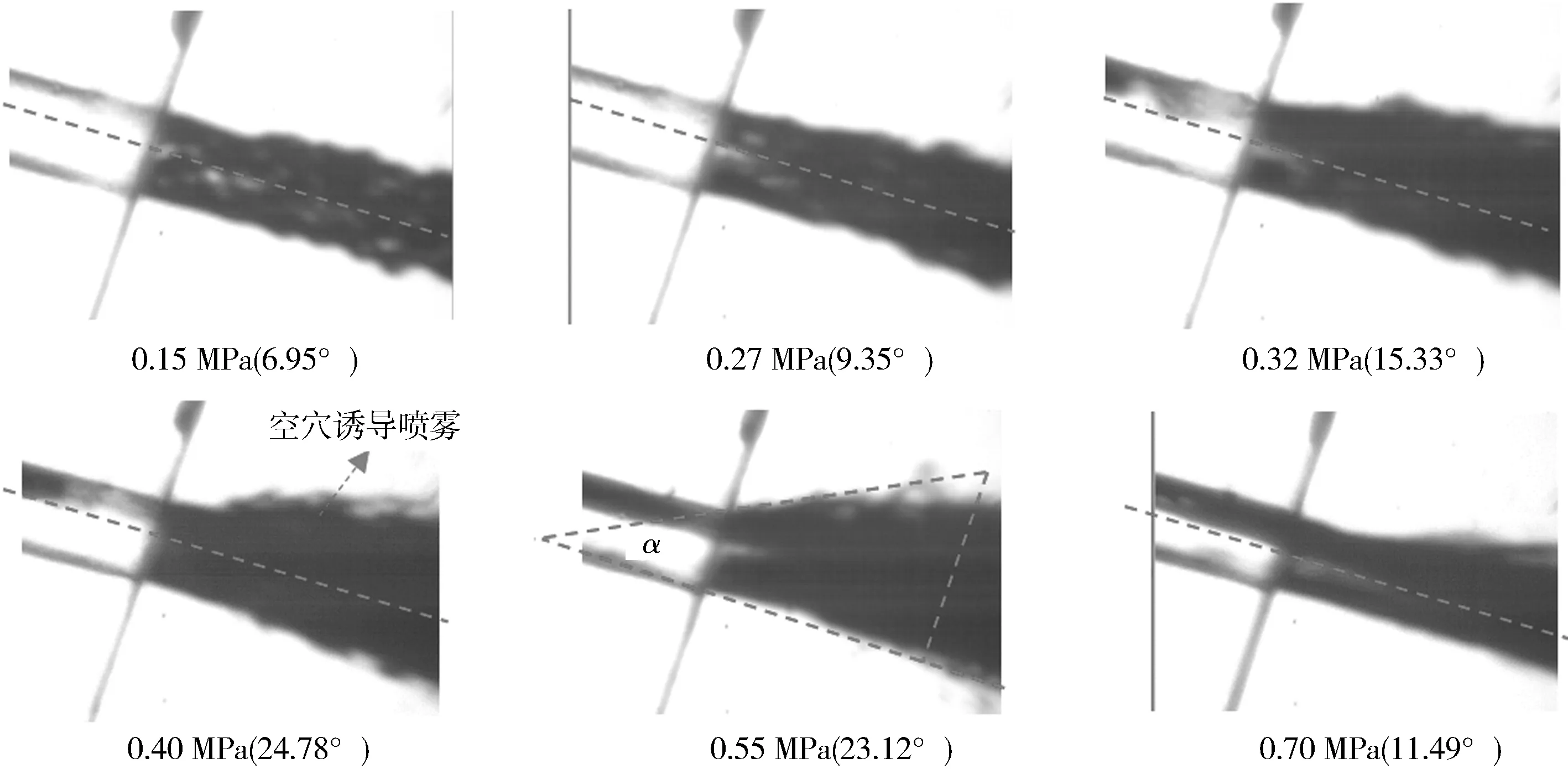

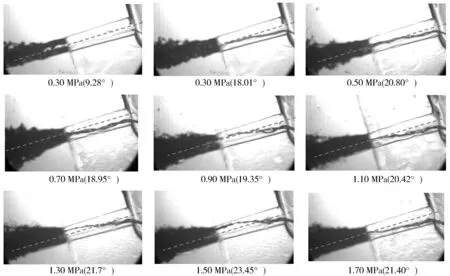

图9示出针阀升程3.50 mm时膜状空穴对喷雾的影响。当喷射压力较低时,喷孔内为纯燃油流动状态,喷孔出口燃油破碎主要为燃油对空气的卷吸造成的,喷孔出口上部和底部速度相差很小,喷雾形状相对喷孔轴线近似为对称状。当喷射力大于0.28 MPa后,喷孔内开始出现空穴(见图5),空穴强度较小时没有延伸到喷孔出口,喷雾仍然以燃油对空气的卷吸为主。但因空穴对喷孔内上部的燃油流动产生了扰动,导致燃油流动偏向喷孔出口上部,喷孔出口近似对称的流动状态被打破,喷雾略偏向喷孔出口上部。当喷射压力大于0.40 MPa,空穴将延伸到出口,空穴将成为初次雾化的主要诱因之一,空穴溃灭时不仅产生强的射流表面扰动,造成液体雾化,而且也卷吸了一部分空气进入液核促进油气混合。此时空穴对喷雾破碎的影响甚至要大于流场中气动破碎的影响,随着喷射压力的提高,喷雾锥角α(喷孔出口上部和下部喷雾边缘的夹角,定义见图9)迅速增加(见图9和图10)。喷雾油束下侧表面则相对光滑,基本没有扰动,喷雾形状上部外边缘和喷孔轴线夹角大于下部,喷雾呈现明显的非对称性。当喷射压力提高到0.7MPa以后,喷油嘴出口下游周边空气倒吸入喷孔内,这部分空气与空泡区相汇合,空化迅速消失,喷雾锥角明显减小。空化消失后取而代之的是一层附着在管壁上边缘的空气,即出现了水力柱塞流现象。水力柱塞流现象与超空化现象的主要区别就在于喷雾锥角的显著减小(见图9和图10)。

图9 针阀升程为3.50 mm时喷油嘴A膜状空穴对喷雾的影响

图10 升程为3.50 mm时喷油嘴B的1号喷孔线空穴对喷雾的影响

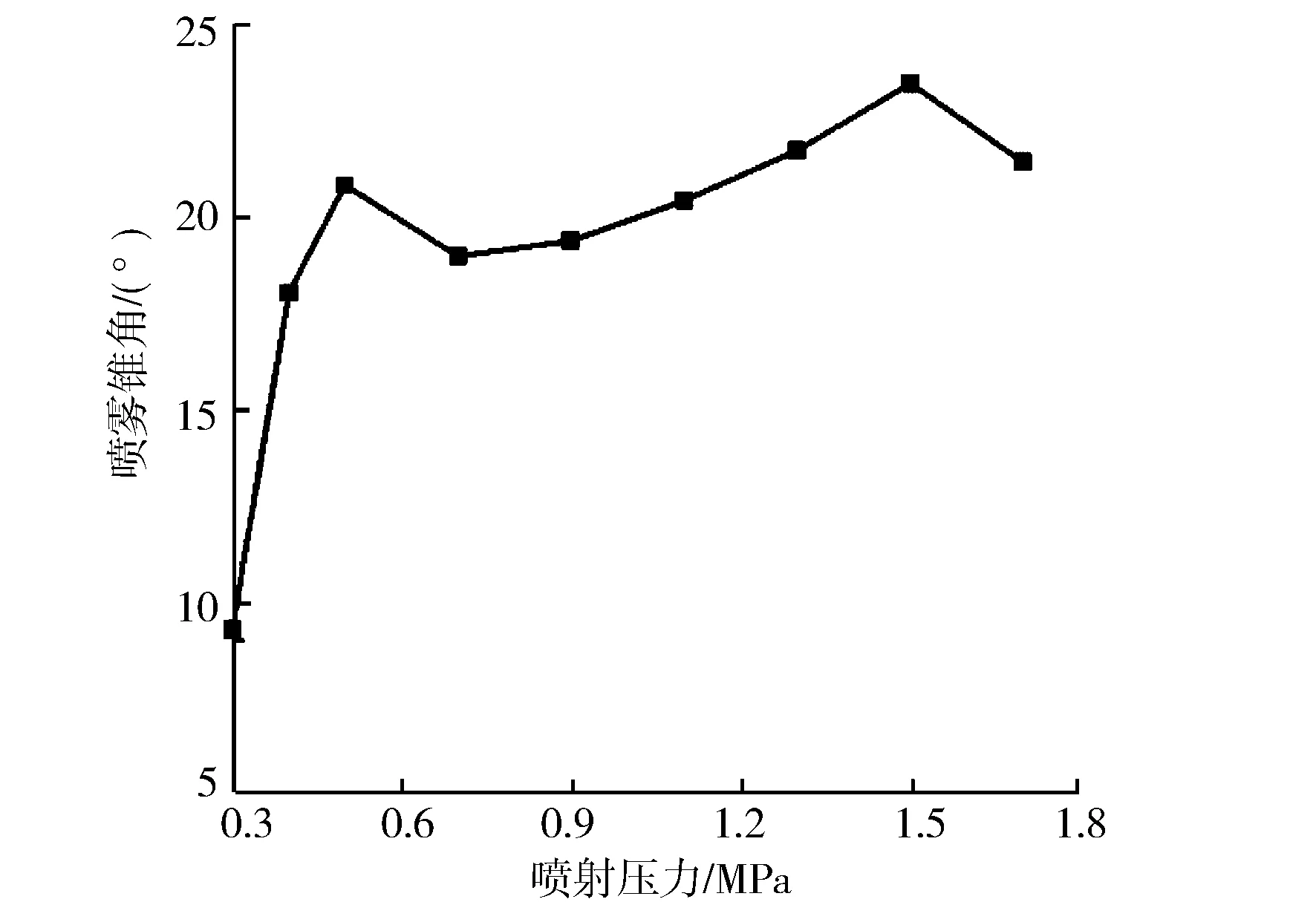

由图10可见,线空穴对喷雾的影响和膜状空穴不同,线空穴产生于高强度涡流,不容易出现依附喷孔壁面延伸发展的情况,即使发生在喷孔的上部、下部也不会偏离喷孔轴线较远。线空穴本身流动的同时还进行旋转,在喷孔出口发生破碎时,对喷雾的对称度影响相对较小,因此线空穴发生时喷雾对称度要好于膜状空穴。随着喷射压力提高,线空穴的强度将增加,对喷雾的影响程度也增加,喷雾锥角增大(见图11和图12)。

图11 膜状空穴对喷雾锥角的影响

图12 线空穴对喷雾锥角的影响

3 结论

a) 在喷油嘴内有膜状和线型两种类型空穴发生,两种空穴流动往往都是不稳定的,但不稳定性表现不同;膜状空穴外围边缘形状随着时间会不断发生变化,呈现快速抖动状态;线空穴的产生和发展都是不稳定的,同时线空穴会出现螺旋旋转及分裂现象;

b) 随着喷射压力提高,喷孔入口上部和两侧将首先出现膜状空穴,随后喷孔底部才出现,喷孔上部的空穴发展更快,易延伸到出口,形成所谓超空化;发生超空化以后,喷射压力进一步增加,空穴强度和范围将变化不大;

c) 线空穴发生需要足够的涡流强度,涡核低压导致空穴发生,涡流及空穴被流动的燃油从压力室带入喷孔内,同时原位置涡流和空穴仍存在,连续的空穴在轨迹线上组成了线空穴;线空穴出现后,随着喷射压力和针阀升程增加,线空穴延伸的长度会增加;

d) 膜状空穴和线空穴都会使喷孔出口喷雾锥角增加,线空穴发生时喷雾对称度要好于膜状空穴,出现水力柱塞流现象会导致喷雾锥角明显减小。