基于EDEM仿真玉米高位投种结构参数分析与试验

2024-01-11陈栋泉李国莹曹潘冬李振佐杨然兵

陈栋泉,李国莹,曹潘冬,李振佐,杨然兵

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.青岛普兰泰克机械科技有限公司,山东 青岛 266109;3.海南大学 机电工程学院,海口 570228)

0 引言

我国是仅次于美国的玉米生产大国,产量占世界总产量的20%左右。玉米作为我国第一大粮食作物,在国家生产生活中占有重要地位。目前,限制我国玉米育种小区精密播种技术发展的主要原因是播种质量差和出苗整齐度差。在玉米种植的过程中,需进行合理密植。如果间距过小,会导致玉米在生长过程中无法获取足够的营养,进而影响产量和质量;如果间距过大,则会造成资源的严重浪费,同样会影响玉米的最终产量[1]。

Arzu Yazgi[2]等人利用响应面法优化了气吸式精密播种机的粒距均匀性,结果表明:排种盘的转速越低,粒距均匀性越优。Ahmad[3]等人评估了受不同耕作水平和前进速度影响的气动床式玉米播种机的性能,结果表明:在一轮凿犁耕、圆盘耙整地和双行程旋耕的耕作水平和前进速度为4.04km/h条件下,可以得到最优的播种均匀性。杨文彩[4]等人运用零速投种原理,将导种管优化设计为直线段和圆弧段的组合型结构,能够有效改善播种均匀性和稳定性。颜丙新[5]等人建立种沟三维模型,采用EDEM仿真和田间试验验证了高位投种着床时种子与种床纵向速度越接近零,播种效果越好。李玉环[6]等人提出了一种利用推种装置配合种盘吸孔实现直线投种的方法,通过试验分析可大大改善播种效果,提高作业速度。

本文在投种过程理论分析和玉米种子物理特性研究的基础上,采用离散元法对种子在导种管中的工作过程进行仿真模拟,针对不同的结构空间布置从微观角度分析影响播种质量的规律,并将仿真结果与台架试验结果进行对比,分析排种器与导种管结构布置参数对排种性能的影响,旨在为精密播种单体的研究和优化设计提供参考。

1 投种过程理论分析

现有气吸式玉米精密播种机多采用高位投种,落种口与地面种沟间的距离较大,需要配备导种管进行导种作业。目前,小区玉米精播机的气吸式精量排种器多采用重力式导种管导种的方式。试验研究发现,由于导种管自身的局限性,在高速作业工况下,不同的粒距对应的落种曲线也不同,种子射入导种管的角度存在差异,易与导种管内壁产生碰撞,破坏原本有序的种子流,降低播种粒距均匀性,影响播种质量。

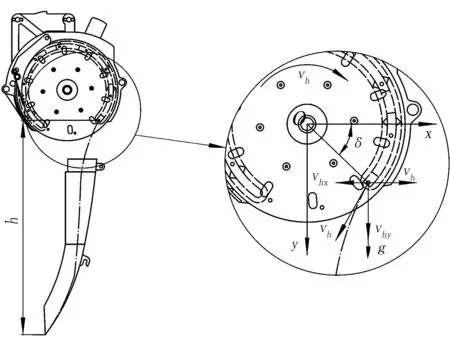

玉米籽粒离开排种盘前随排种盘转动,故在平行于排种盘平面内具有一个初速度vh;在重力的作用下,受到一个竖直向下的重力加速度g。在以上因素共同作用下,玉米籽粒的运动轨迹为一个空间抛物线。忽略空气阻力影响,建立落种过程运动模型,如图1所示。

图1 排种运动分析图Fig.1 Analysis of seed metering movement

以排种盘圆心O为原点,建立xOy坐标系。当玉米籽粒脱离吸孔之后,受到的作用力为重力mg,其水平和竖直方向的运动方程为

(1)

(2)

vhx=vhsinδ

(3)

vhy=vhcosδ

(4)

式中vh-落种线速度(mm/s);

t-落种时间(s);

g-重力加速度(mm/s2);

vf-作业速度(mm/s);

z-排种盘型孔数,取z=10;

s-播种粒距(mm);

δ-投种角(°)。

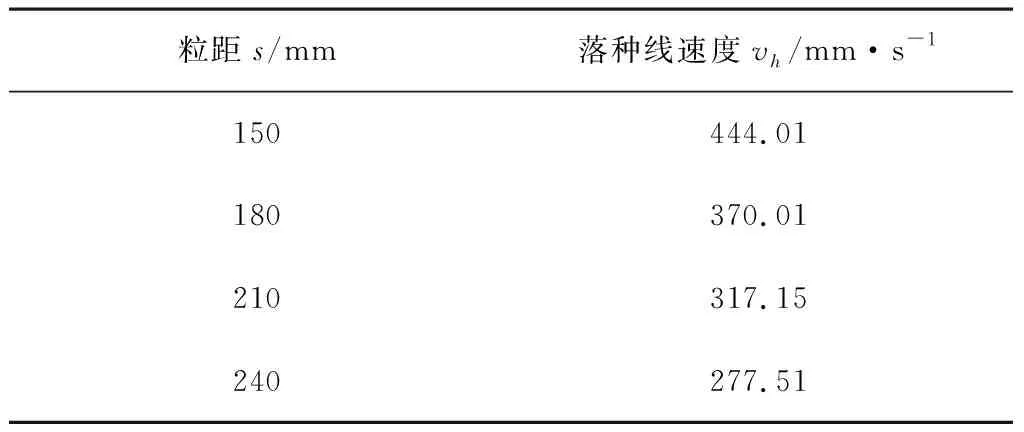

为揭示玉米种子相对排种器下落轨迹的规律,采用通用数值分析软件MatLab对常微分非线性方程组(1)进行数值求解。小区玉米的粒距一般在150~300mm范围内,为便于观察,在作业速度vf=1000mm/s、落种时间t=0.3s的条件下,选取粒距150、180、210、240、270、300mm,通过公式(2)计算出对应的落种线速度。两者的对应关系如表1所示。

表1 粒距与落种线速度换算表Table 1 Conversion table of plant spacing and planting linear speed

在高速作业不同粒距条件下,种子脱离种盘时产生的水平方向分速度也不同,种子在导种管内产生碰撞加剧,导致其排出导种管的轨迹无法预测,播种粒距均匀性也随之下降。因此,本文旨在找出排种器与导种管相对位置所对应的粒距均匀区间,以避免投种过程中种子与导种管内部碰撞而导致的弹跳,在不增加二次投种装置的提前下使种子稳定、有序落入种沟,提高播种机作业质量。

2 EDEM仿真模型建立

在实际的种子投送工作过程中,由于玉米种子与工作部件间的碰撞、滑移及导送运动非常复杂,因此无法完全通过理论研究分析各因素间的相互作用。为在省时、省力和省钱的前提下研究不同的排种器与导种管结构布置对粒距均匀性的影响,运用离散元法(Discrete Element Method,DEM)及其数值模拟仿真软件EDEM,对玉米种子在不同的排种器与导种管相对位置条件下的运动情况和导种管的投种效果进行仿真分析。

2.1 导种管离散元模型建立

利用SolidWorks2018对导种管进行1:1建模,为便于仿真试验,简化实体模型(见图2),并保存.Step格式导入到EDEM软件中,建立导种管的三维离散元分析模型,配置材料属性为高压聚乙烯树脂。

图2 导种管虚拟仿真模型Fig.2 Simulation models of seed tube

2.2 土壤、玉米颗粒离散元模型建立

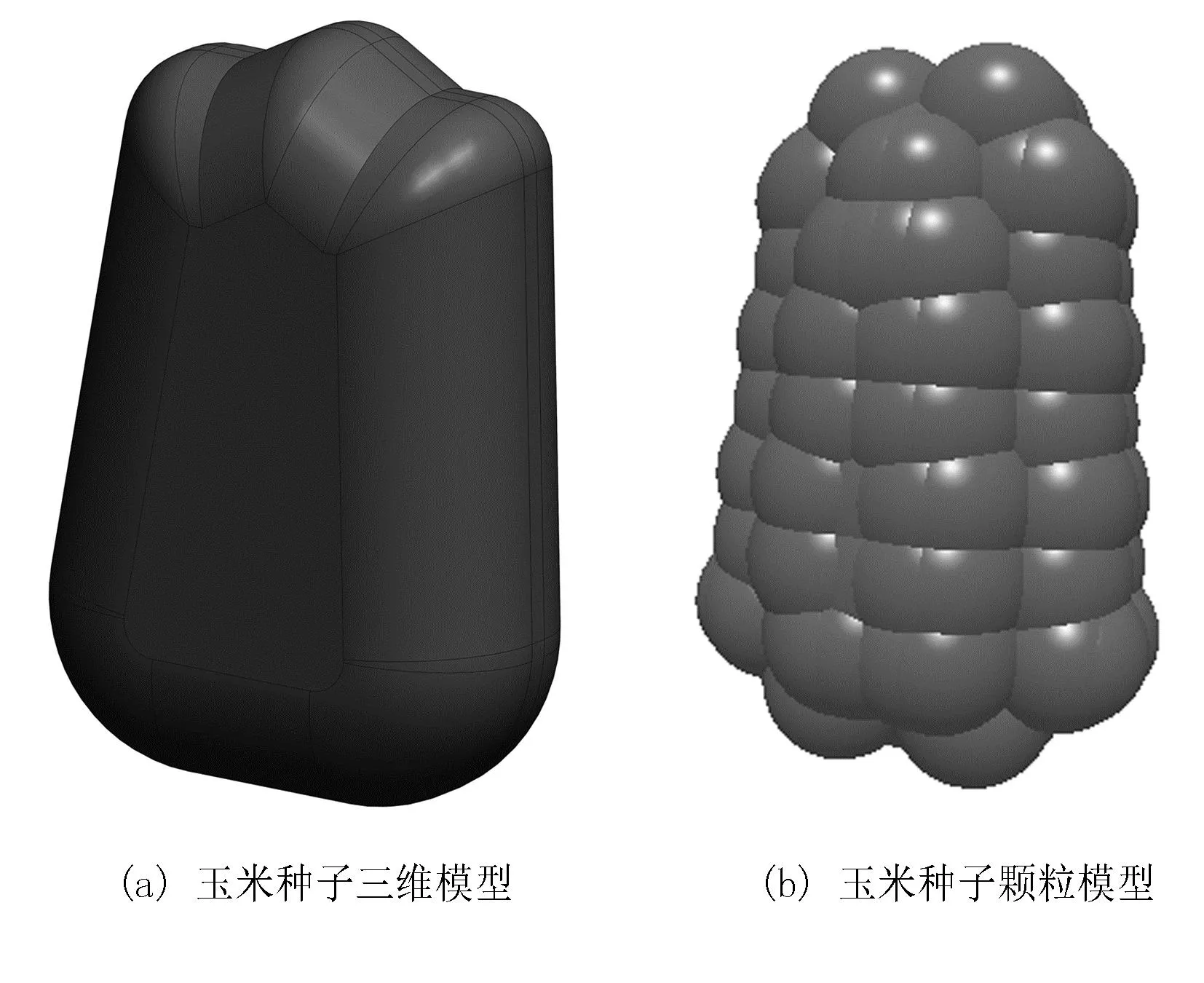

为真实模拟导种部件-籽粒间作用关系,还原田间播种投送籽粒至种床的真实状态,分别建立玉米籽粒及土壤离散元颗粒模型,并设定其相关边界参数。为了使仿真模型的尺寸和形状与实际玉米种子颗粒更加接近,利用球体聚合方式建立仿真模型,将SolidWorks2018建立的玉米种子三维模型导入EDEM2020仿真软件中。

离散元中根据处理问题的不同,分为软球模型和硬球模型。本仿真试验采用软球模型,选择Hertz-Mindlin黏结接触模型,通过最新版本的球体聚合自动填充模型功能,得到玉米种子仿真模型,如图3所示。

图3 玉米种子模型Fig.3 Corn seed model

土壤微粒之间情况相对复杂,为了减少仿真时间,根据文献[7]将土壤颗粒简化为球状,设置其粒径尺寸为2~5 mm,且尺寸大小呈正态分布。

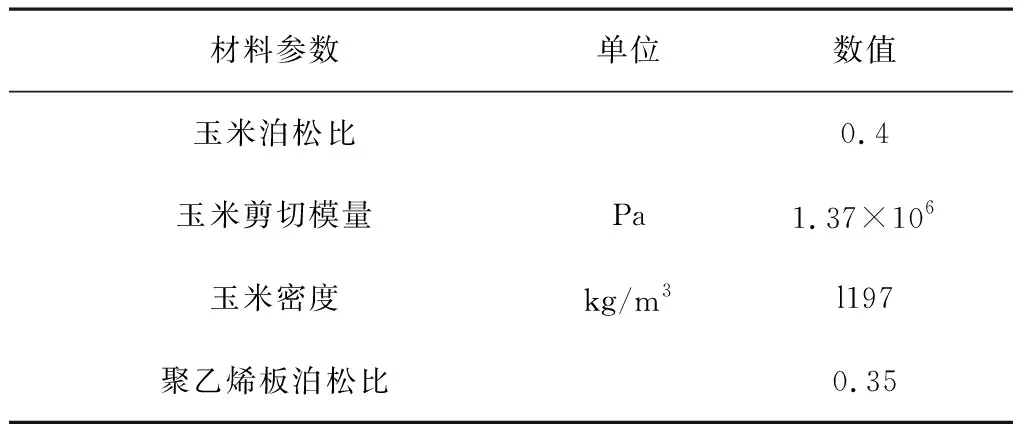

2.3 仿真参数设定

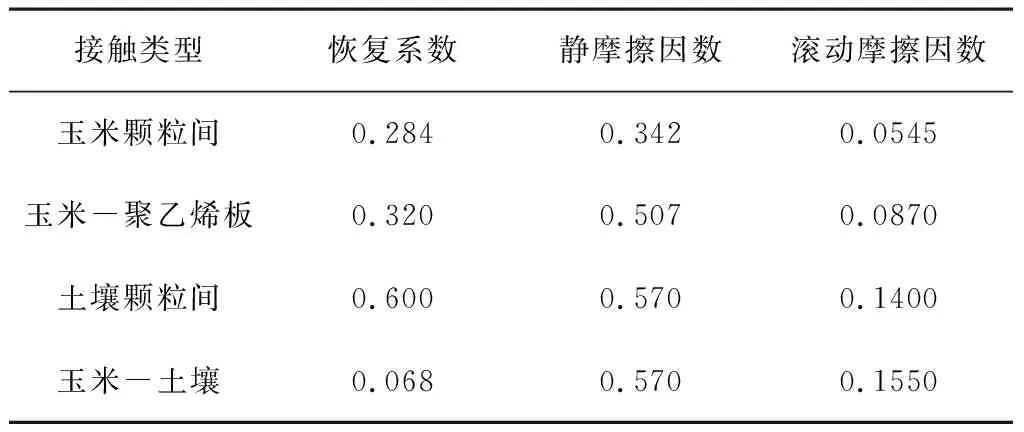

离散元仿真需要设置很多参数,包括土壤颗粒和开沟器的材料属性、开沟器的运动方式、颗粒工厂等。由于玉米颗粒与颗粒、玉米颗粒与导种管之间接触均无黏附力,所以在EDEM2020中的前处理面板中设置玉米颗粒之间和玉米颗粒-材料的物理接触模型均为Hertz-Mindlin(no slip)[8]。由于土壤中存在的化学键和毛细使土壤之间存在一定的粘聚力,所以建立土壤颗粒模型时采取Hertz-Mindlin with Bonding接触模型来模拟土壤颗粒之间的接触模型[9-10]。参数设置如表2和表3所示。

表2 离散元模型基本参数Table 2 Basic parameters of the discrete element model

表3 接触模型属性参数Table 3 Contact model property parameters

2.4 仿真试验方案

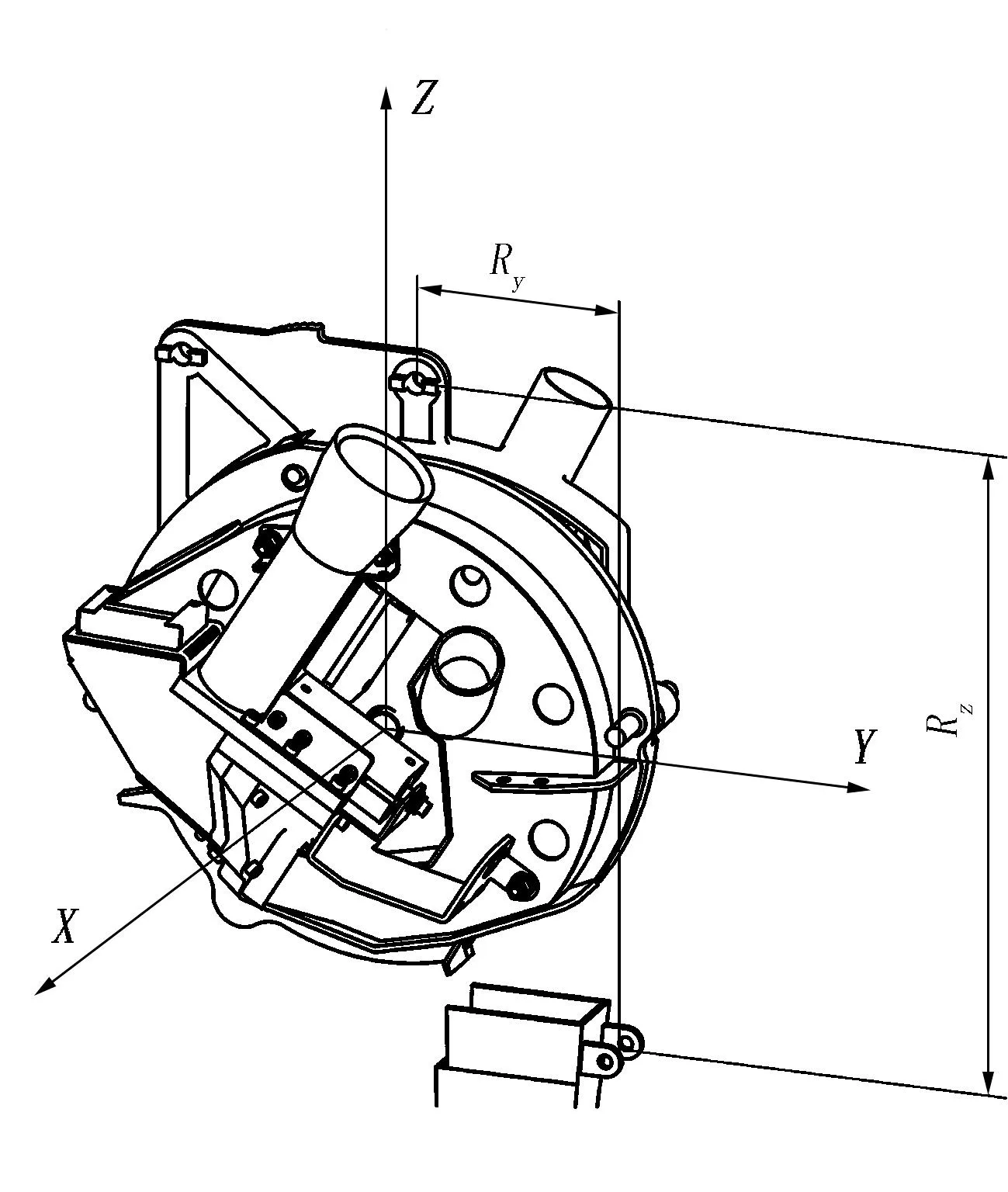

建立排种器与导种管空间相对位置的坐标系,如图4所示。图4中,X轴为排种器与导种管的左右距离,Y轴为排种器与导种管的水平距离,Z轴为排种器与导种管的垂直距离。为减小种子从排种器排出的水平方向力,结合排种器的结构特征,将投种角度δ设为最小值36.5°。

图4 导种管虚拟仿真模型Fig.4 Simulation models of seed tube

图5 导种管运动仿真过程Fig.5 Simulation process of seed tube motion

根据经验分析以及播种单体整体结构布置可知,排种器与导种管的左右距离应保证种子从种盘排出后沿着导种管中心对称面下落,故只考察水平距离和垂直距离对粒距均匀性的影响。

本文默认排种器为理想状态,为了简化分析过程,减少试验量和影响因素,仿真试验将根据不同的空间位置设置颗粒工厂位置模拟排种器作业,颗粒工厂生成特定位置的玉米颗粒,并根据不同的粒距要求对其赋予相应的初始线速度,模拟投种过程。

粒距变异系数即为体现粒距均匀的指标,通过计算粒距平均值和粒距标准差来获得。根据 GB/T 6973-2005《单粒(精密)播种机试验方法》进行测定,各性能指标的具体计算方法及过程为

(5)

(6)

C=σ×100%

(7)

n2-实际粒距大于0.5倍又不超过1.5倍理论粒距的个数;

σ-标准差;

Xi-大于0.5倍又不超过1.5倍理论粒距的实际粒距值(mm);

C-粒距变异系数(%)。

2.5 仿真试验过程

在颗粒工厂中,设定种子的初速度为0,总量为60粒,生成种子的速率为5000粒/s。在Simulator模块设置固定时间为Rayleigth数据填写20%,总仿真时间为3.5s(生成玉米籽粒时间为0.5s,排种器转动时间为3s),数据输出时间间隔为0.01s,网格尺寸为最小颗粒半径的2倍。

设置前进速度为3.6km/h,根据公式(2)能够算出不同粒距对应的排种线速度。试验以排种器与导种管空间相对位置为试验因素,根据播种单体结构布置特点,设置垂直距离Rz取336、344、352、360mm等4水平,水平距离Ry分别取80、82、84、86mm等4个水平,以粒距变异系数为试验指标,每次试验重复5次,以5次数据的均值作为试验数据。在此,设定试验粒距分别为150、230、300mm。

3 仿真结果与分析

3.1 150mm粒距仿真结果分析

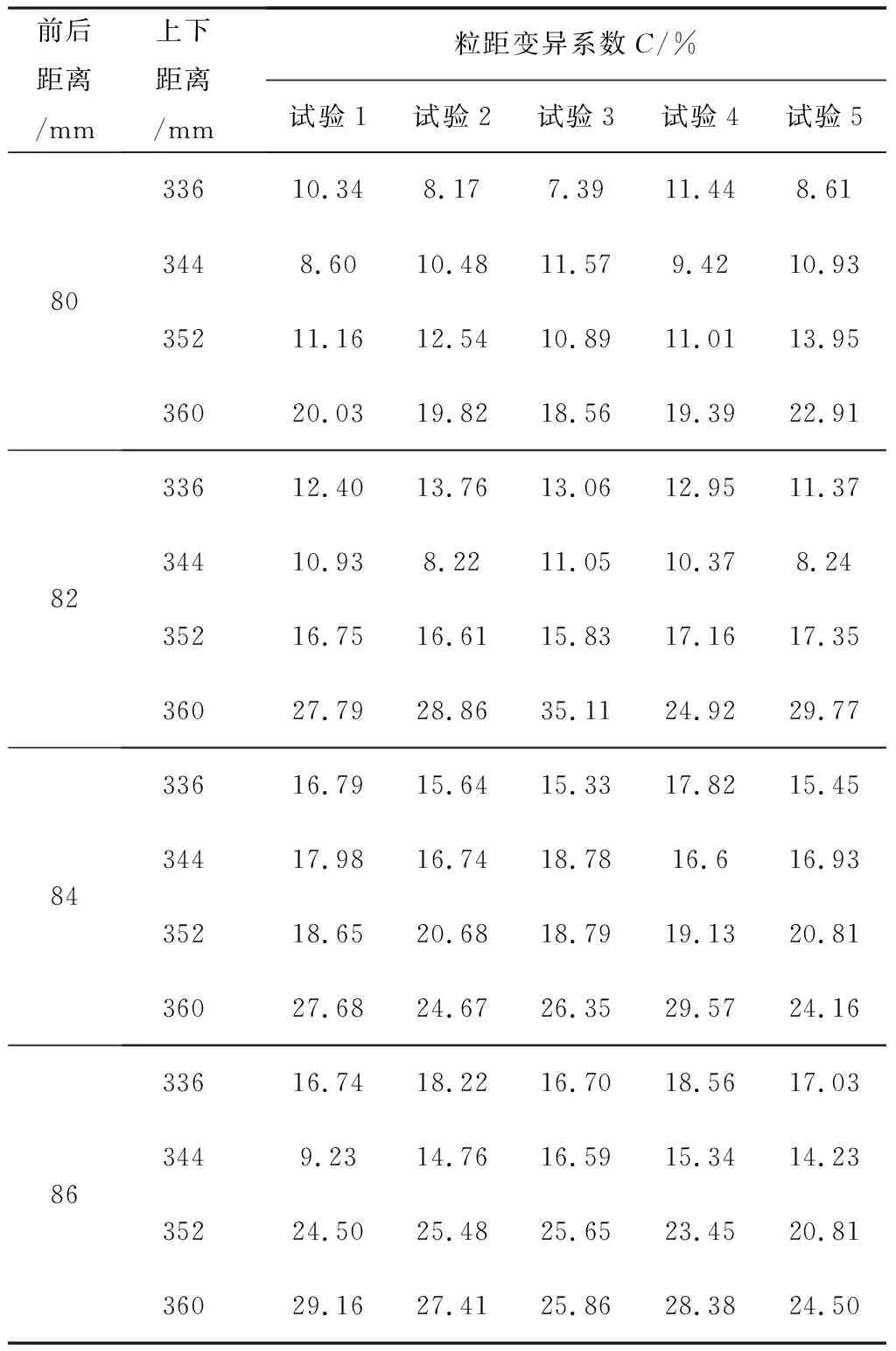

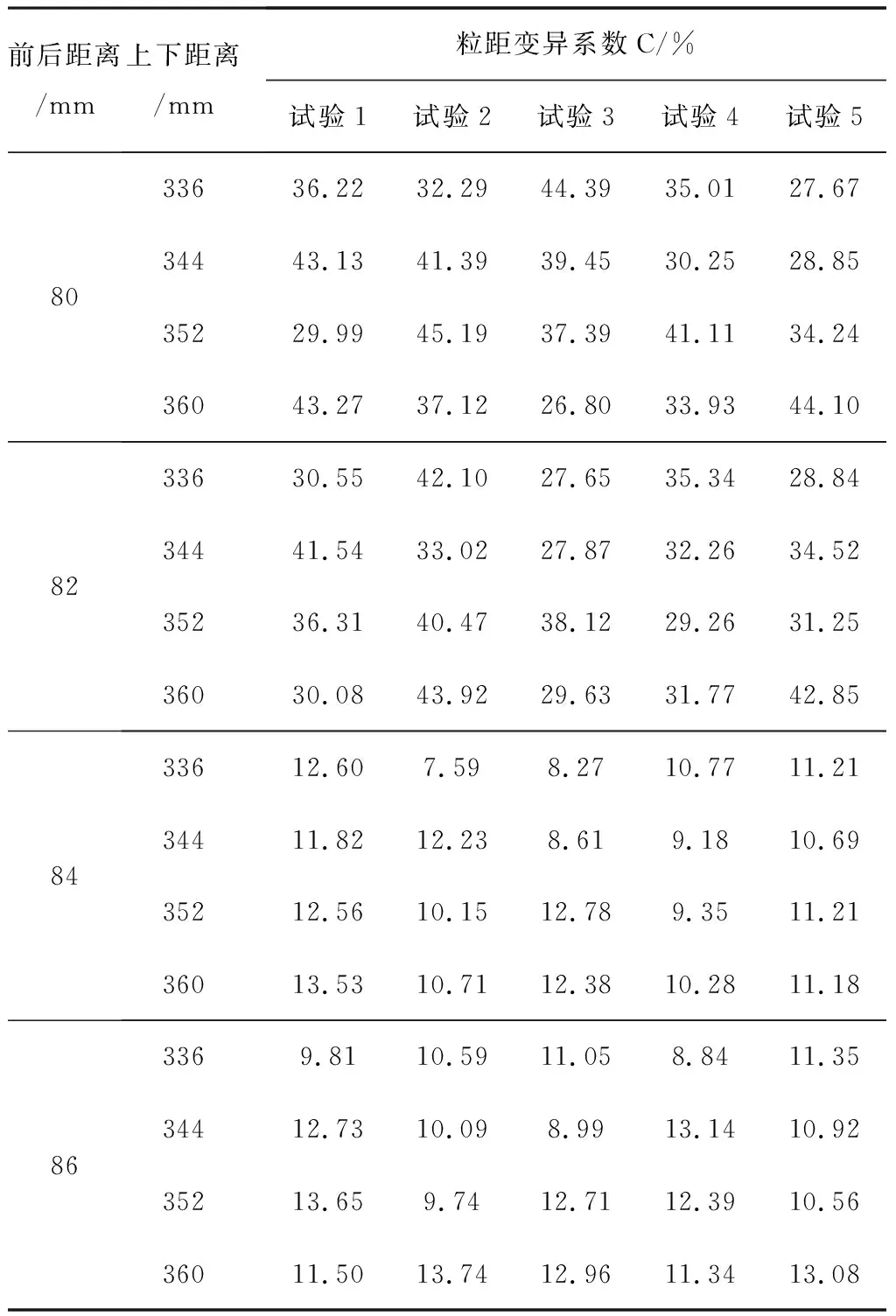

在粒距为150mm的条件下,排种器与导种管相对位置仿真试验结果如表4所示。

表4 150mm粒距仿真试验结果Table 4 Simulation test results of 150 mm plant spacing

仿真试验结果表明:在粒距为150mm的条件下,垂直距离过大会导致粒距变异系数增大;最小垂直距离仅在水平距离为80mm时粒距变异系数最小,在其他水平距离的条件下粒距变异系数波动较大;垂直距离Rz为344mm时,在水平距离80~82mm范围内粒距变异系数较小,其余水平距离条件下均波动较大;当垂直距离Rz为336mm、水平距离Ry为80mm时,粒距均匀性最优,平均粒距变异系数为9.19%。播种效果如图6所示。

图6 150mm粒距仿真试验结果Fig.6 Simulation test results of 150 mm plant spacing

3.2 230mm粒距仿真结果分析

在粒距为230 mm的条件下,排种器与导种管相对位置仿真试验结果如表5所示。

表5 230mm粒距仿真试验结果Table 5 Simulation test results of 230 mm plant spacing

仿真试验结果表明:在粒距为230mm的条件下,仍具有垂直距离过大会导致粒距变异系数增大这一特点;当垂直距离Rz为336mm、水平距离Ry为80mm时,粒距变异系数较大且存在突变现象;当垂直距离Rz为336mm、水平距离Ry为84mm时,粒距均匀性最优,粒距变异系数为9.91%。播种效果如图7所示。当垂直距离Rz为344mm时,4个水平距离下的平均粒距变异系数分别为10.57%、10.86%、10.49%、12.89%,粒距均匀性相对更稳定。

图7 230mm粒距仿真试验结果Fig.7 Simulation test results of 230 mm plant spacing

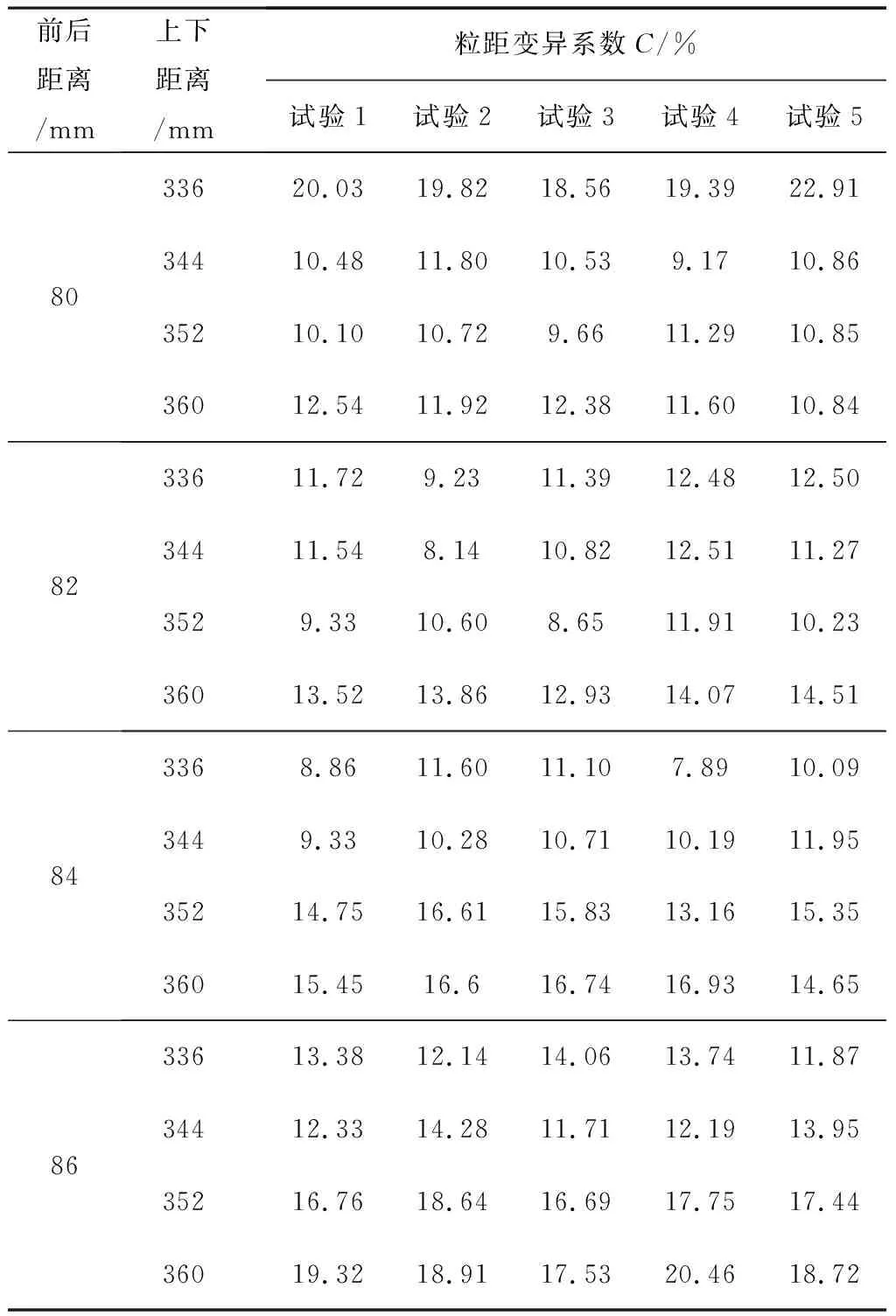

3.3 300mm粒距仿真结果分析

在粒距为300mm的条件下,排种器与导种管相对位置仿真试验结果如表6所示。

表6 300mm粒距仿真试验结果Table 6 Simulation test results of 300 mm plant spacing

仿真试验结果表明:在粒距为300 mm的条件下,当水平距离为80mm和82mm时,所有垂直距离所对应的粒距变异系数都相对较高;当水平距离为84mm和86mm时,4个垂直距离的粒距变异系数的差异不太大;当垂直距离Rz为336mm、水平距离Ry为84mm时,粒距均匀性最优,平均粒距变异系数为10.09%。播种效果如图8所示。

图8 300mm粒距仿真试验结果Fig.8 Simulation test results of 300 mm plant spacing

根据上述仿真试验结果可知:虽然单体适用的最低垂直距离336 mm在各粒距条件下的播种质量都相对较好,但其在不同粒距区间所对应的水平距离也各不相同,从而导致需要频繁调整排种器与导种管相对位置,以满足不同的粒距需求;而垂直距离为344mm时,虽然较前者的播种质量略微不足,但其在农艺要求的150~300mm粒距里仅需调整1次,即150~230mm粒距采用水平距离82mm、230~300mm粒距采用水平距离84mm。

4 台架试验

4.1 试验台设计及搭建

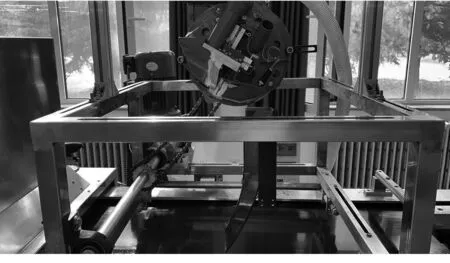

根据仿真试验结果得到的最优结构参数,在青岛农业大学JPS-12型排种器性能试验台的基础上,运用SolidWorks软件设计排种器和导种管在试验平台上的安装固定方式。为了方便调节相对位置,购置工业铝型材、连接角码、螺栓以及法兰螺母搭建排种器试验台,如图9所示。

图9 粒距均匀性台架试验Fig.9 Bench test for uniformity of grain spacing

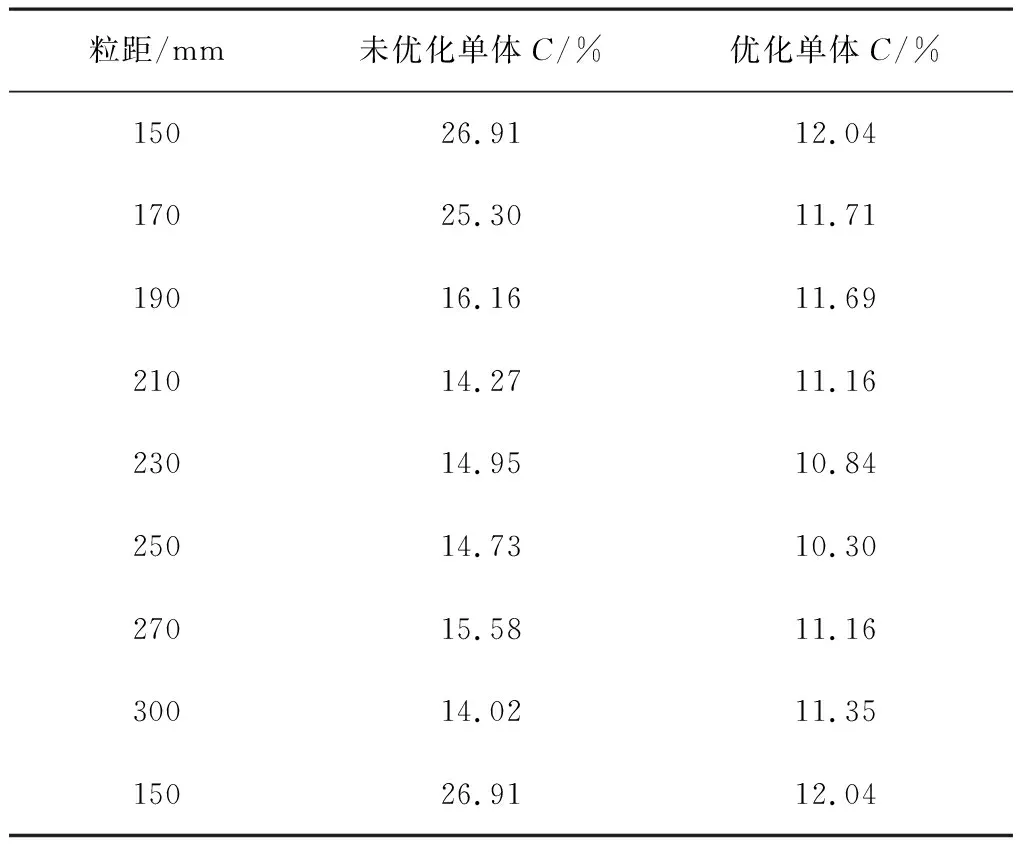

4.2 试验结果

为验证仿真试验所得出的最佳垂直距离与水平距离的匹配参数,设置传送带前进速度3.6 km/h,上下距离为344mm,粒距为150、170、190、210、230、250、270、300mm,前4个粒距对应的前后距离为82mm,后4个粒距所对应的前后距离为84mm,测定其对应的粒距并计算粒距均匀性变异系数,每个试验重复3次取平均值。性能试验结果如表7所示。

表7 排种器与导种管相对位置性能试验结果Table 7 Performance test results of relative position between seed metering and seed tube

粒距均匀性变异系数测定结果显示:对比未优化单体,播种单体上下距离为344mm时,150~230mm株距采用前后距离82mm,230~300 mm株距采用前后距离84mm,能够获得较好的播种质量,粒距均匀性变异系数最大为 12.04%,满足《GB/T 6973-2005》所述质量要求。

5 结论

1)通过对投种过程理论分析,建立了小区玉米气吸式精量排种器排种的运动轨迹方程,得出结论:在高速作业不同粒距条件下,种子脱离种盘时产生的水平方向分速度也不同,致使种子可能在导种管内产生碰撞,导致其排出导种管的轨迹无法预测,播种粒距均匀性也随之下降。

2)利用EDEM离散元软件,对不同排种器与导种管相对位置的粒距均匀性进行了仿真分析,得出结论:在垂直距离344mm的条件下,150~230mm粒距采用水平距离82mm,230~300mm粒距采用水平距离84mm,即可满足农艺要求,又能获得较好的粒距均匀性。

3)通过台架试验对仿真试验得出的结论进行了对比验证,结果表明:优化后的单体比未优化单体能够获得较好的播种质量,粒距均匀性变异系数最大为 12.04%,符合小区玉米精密播种的作业要求。