某型飞机起落架舱门锁密封失效故障分析

2023-12-29王亚军孙同明顾克禹滕伟杰

王亚军,孙同明,顾克禹,滕伟杰

(国营芜湖机械厂,安徽 芜湖 241007)

0 引言

起落架舱门锁用于起落架舱门的锁闭与打开,主要由锁体作动筒、连杆机构和终点开关机构组成。闭锁状态起落架舱门关闭,需要开锁时,给锁体作动筒的“放下”腔供压,活塞杆向外伸出并带动连杆机构动作,使锁钩处于打开状态,从而打开锁并使舱门打开,同时终点开关机构显示开锁信号;需要闭锁时,给锁体作动筒的“收上”腔供压,活塞杆向锁体作动筒内回缩,在外力的作用下舱门的锁环顶住锁钩,使锁钩处于打开状态,并带动连杆机构动作,从而关闭锁,同时终点开关机构显示闭锁信号。

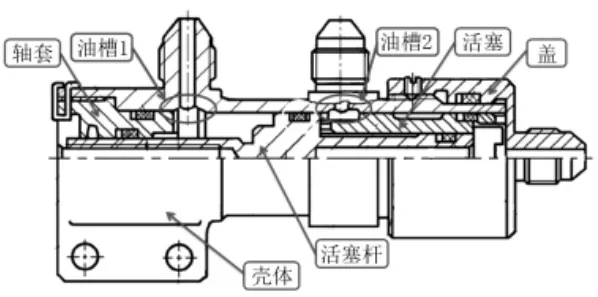

锁体作动筒主要由壳体、活塞杆、活塞、轴套、盖等零件组成,活塞杆在锁体作动筒内作往复运动,活塞杆伸出时将锁打开。锁体作动筒上有“收上”、“放下”、“应急”3个管嘴。向“收上”腔供油时,活塞杆向锁体作动筒内回缩;向“放下”腔供油时,活塞杆向锁体作动筒外伸出;向“应急”腔供油时,活塞杆和活塞一起向左运动,活塞杆向锁体作动筒外伸出。

起落架舱门锁在使用过程中经常出现密封失效导致产品渗漏油的情况。陈建有等[1]通过改进密封结构、密封材料等手段,设计了新型零泄漏软密封液压锁,解决了高压大流量频繁开锁对软密封垫射流损伤问题。李玲等[2]对某型飞机作动筒的活塞杆卡滞不动作、运动迟缓、速度不均及爬行现象等常见故障进行了分析,并提出了相应的排除方法,为其他机型作动筒的故障分析和维护提供了有效参考。于爱珍[3]对某型飞机起落架作动筒密封圈断裂故障进行了分析,通过对断裂的密封圈端口及表面进行观察和硬度测定,分析密封圈失效和断裂原因为过载断裂,并提出了纠正措施。夏祥泰等[4]对飞机起落架作动筒密封圈进行了物理性能测试、端口微观分析及模拟验证试验,分析密封圈发生断裂失效的根本原因是密封圈经油浸泡后产生过量溶胀并导致疲劳失效。陈运好[5]对飞机前起落架收放作动筒密封圈断裂失效故障进行了分析,建立了前起落架收放动态模型,仿真计算了失效密封圈对作动筒工作压力的影响,分析了其对起落架收放功能的影响。张威等[6]对飞机起落架液压收放装置渗漏故障进行了分析研究,提出了改进设计方案,对易出故障部位进行了优化设计,为飞机收放作动筒同类故障提供了解决方向。

1 故障情况

某架飞机在更换液压系统回油滤滤芯时,发现滤杯内有黑色橡胶物和白色塑料片,如图1所示。经外观分析,该杂质应为剪切的密封圈和氟塑料圈。

图1 油滤中发现的多余物

发现多余物后,对多余物进行分析。首先选取结构尺寸较完整的密封圈进行截面直径和外径尺寸的检测。经检测,推算出该密封圈内径约为φ16 mm、外径约为φ20 mm,截面直径约为φ2 mm,检测报告如图2所示。

图2 多余物检查分析报告

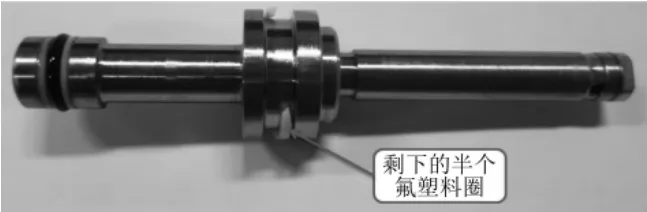

判断出该密封圈的结构尺寸后,对液压系统部附件的密封圈进行分析讨论,同时核对飞机寿命件情况,初步认为该密封圈可能来自起落架舱门锁。将起落架舱门锁返回检查,经分解检查发现,起落架舱门锁的锁体作动筒活塞杆上φ20e8 处 的 密封圈完全消失,两个氟塑料圈只剩半个,如图3所示。

图3 密封圈和氟塑料圈缺损的活塞杆

2 故障分析

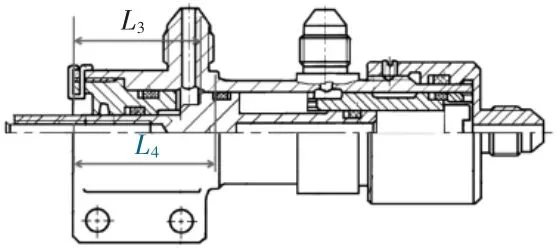

作动筒装配图如图4所示,活塞杆在作动筒内作往复运动,活塞杆上的密封圈和氟塑料圈发生剪切的情况,在液压油的冲击下断成一截一截的,并顺着液压油流入系统中。

图4 作动筒装配图

对密封圈和氟塑料圈剪切的可能原因进行分析。

1)活塞杆往作动筒内装配的过程中密封圈被油槽1剪切。

作动筒装配好之后要进行强度试验(外筒未磨修允许不做)、密封性试验和工作性能试验。如密封圈被油槽剪切,则在密封性试验和工作性能试验的过程中作动筒会出现渗油的情况,实际并未出现该情况,可初步排除活塞杆在装配的过程中密封圈被油槽1剪切的可能。同时也存在密封圈剪切量较小,试验压力较低,试验时间较短导致渗油现象未出现,进而在机上大压力调试的过程中密封圈剪切量进一步增大并最终断裂的可能。因活塞杆每次装配的情况不同,是否剪切存在不确定性,密封圈被油槽1剪切的故障无法复现。

2)活塞杆在作动筒内作往复运动的过程中被两端的油槽剪切。

a.活塞杆工作过程中被油槽2剪切。

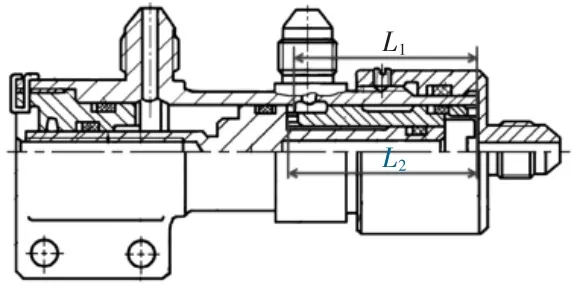

图5为活塞杆右端极限位置示意图,L1为油槽2左端距壳体右端面的距离,图样规定为(39±0.2)mm,实际距离无法精确测量。L2为活塞的长度,图样规定为40mm,实测为39.9 mm,按图样规定的尺寸L2>L1,将活塞装入壳体中,目视可看出活塞已覆盖油槽2,排除活塞杆被油槽2剪切的可能。

图5 活塞杆右端极限位置

b.活塞杆工作过程中被油槽1剪切。

图6为活塞杆左端极限位置示意图,L3为油槽1右端距壳体左端面的距离,图样规定为30+0.4-0.6mm,实际距离无法精确测量。L4为活塞杆密封圈槽左端距壳体左端的长度,实测为31.8 mm,如果L3尺寸在图样规定范围内,则L4>L3,活塞杆将不会被油槽1剪切。将活塞杆装入壳体中,由于活塞杆和壳体的装配关系所限,目视无法看出密封圈槽是否接触到油槽1。

图6 活塞杆左端极限位置

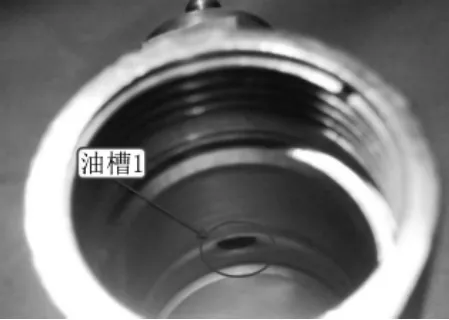

观察壳体油槽1位置,如图7所示。从图中可以看出油槽孔偏离油槽的中心位置,在壳体图样及正常壳体中(如图8)油槽孔在油槽的中心位置,由此可提出油槽或油槽孔位置尺寸与图样规定的数值存在偏差。

图7 壳体油槽孔实物图

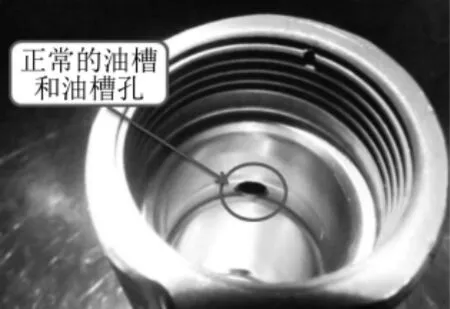

图8 正常壳体图

为判断油槽孔位置是否有偏差,在现场随机抽取一件舱门锁壳体与该壳体进行比较(如图9),两壳体的管嘴高度基本一致,说明油槽孔位置尺寸正确。

图9 壳体管嘴高度比较图

为判断油槽位置是否有偏差,对故障壳体和正常壳体进行注模,注模的模型如图10所示。从图中可以看出,故障壳体的油槽明显偏向油槽孔的一边,正常壳体的油槽基本处于油槽孔的对称位置。对故障壳体油槽的位置尺寸进行粗略的测量,L3约为32.5 mm,大于图5中的L4,油槽宽度约为7 mm,也大于图样中的6 mm。由此可以得出故障壳体的油槽孔位置尺寸与图样存在偏差的结论。

图10 壳体的注模

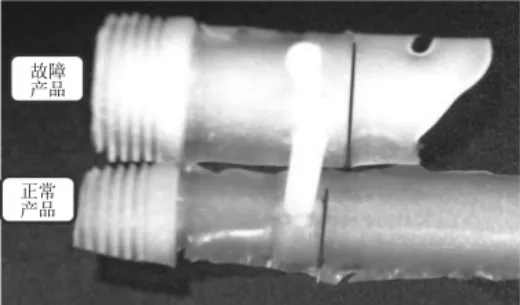

为验证故障壳体的油槽孔制造上存在原始缺陷,先后进行两次试验:第一次使用故障产品原套的零件,重新装上密封圈和氟塑料圈进行28 MPa的往复运动试验;第二次使用正常的壳体及故障产品的活塞杆、活塞等零件进行28 MPa的往复运动试验。试验结果为:第一次试验往复运动5次,作动筒喷油,分解检查,密封圈和氟塑料圈被剪切(如图11);第二次试验往复运动20次,作动筒运动正常,分解检查,密封圈和氟塑料圈表面质量良好(如图12)。试验结果证明故障产品壳体存在制造缺陷。

图11 第一次试验及分解检查结果

图12 第二次试验及分解检查结果

3 分析结论

该故障的直接原因为壳体原制造缺陷导致,壳体管嘴1内部油槽错向内偏移且宽度超宽1 mm,导致内侧倒角向内偏移约2 mm,活塞杆运动时密封圈和氟塑料圈进入油槽,反向运动时发生剪切。

间接原因是该产品修理时,对该处密封圈、氟塑料圈可能已经出现损伤的情况未能发现识别,技术准备时也未考虑到壳体油槽制造偏差风险并制定预防措施,在修理中没有能解决此问题,最终流转到下工序。

4 改进措施

下发工艺更改单,对产品补充修理要求,补充内容如下:1)产品分解时着重对活塞杆上的密封圈、氟塑料圈的表面质量进行检查,有异常时通知故检做好记录并报主管技术员处理;2)故检时加强对活塞杆上的氟塑料圈的表面质量进行检查,有异常时及时做好记录;3)故检时目视检查壳体油槽位置是否存在明显偏差,存在明显偏差的情况时通过注模的方法进一步检查油槽尺寸;4)在对作动筒进行强度试验后、分解检查前在28MPa的压力下对作动筒进行20次工作磨合,分解检查时着重检查活塞杆上的密封圈、氟塑料圈的表面质量。

5 结语

本文针对起落架舱门锁在使用过程中出现的密封圈和氟塑料圈损伤故障情况,分析了直接原因和间接原因,并制定了对策措施,可为解决类似问题提供参考。