印制电路板超短槽孔机械加工变形改善

2022-01-22赵玉梅羊伟琼

赵玉梅 羊伟琼 董 威

(金禄电子科技股份有限公司,广东 清远 511510)

0 前言

随着工业产品及各种消费电子产品的快速发展,印制电路板(PCB)产品设计也趋于多样化。因一些特殊电子元器件安装需要,常在PCB上设计了一些超短槽孔,用来插装元件。因不同元器件的元件脚大小不一,所需的槽孔尺寸大小也各不相同。现把长宽比小于1.5倍的槽孔称为超短槽孔,其在钻孔后极易倾斜变形。超短槽孔变形是机械钻孔的难点之一,现通过分析、验证找到一种设计、加工方法,解决超短槽孔加工变形的问题。

1 短槽孔生产难点分析

1.1 工程资料设计分析

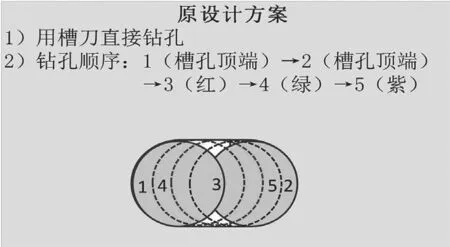

对于槽长宽比小于1.5倍的超短槽孔,考虑到钻孔加工时槽孔变形及尺寸异常。会预先在钻带中增加槽孔偏转角度补偿和长度补偿,可一定程度上改善超短槽孔的品质。因受不同厂家、不同年限、不同型号钻机加工精度差异及同机不同轴芯摆大小差异的影响。即使事先对工程资料进行优化,也不能彻底解决短槽孔变形异常的问题。而且追加槽孔偏转角度补偿,需先输出正常钻带资料后再手动修改,增加了钻带资料的制作难度及出错风险。目前槽孔生产方法采用钻孔机的G85跳钻命令,先槽刀钻槽孔的两侧位置再钻孔中间的位置,交替钻孔直至相邻孔之间的残余废料高度小于设定值,直至完成整个槽孔钻孔,设计方法见图1所示。

图1 槽孔加工原设计方案

1.2 槽孔加工受力分析

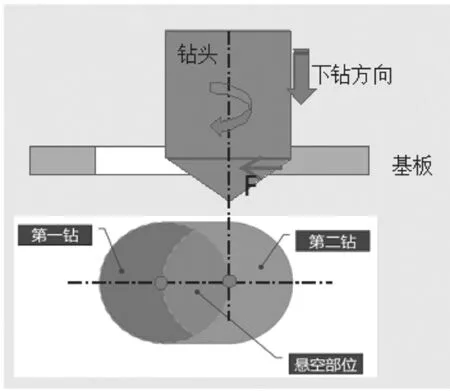

与长槽孔(通常为长宽比为2.0以上的槽孔)相比,超短槽孔的钻头在钻第二个孔时,槽刀钻尖无定位点,处于悬空状态。高速旋转的槽刀下钻切削过程中,槽刀切刃有一侧处于不受力或受力较小的状态,另一侧在切削阻力的作用下,槽刀易向悬空一侧滑移,从而导致槽孔偏斜异常,如图2所示。尤其是槽孔的长宽比接近1.2倍时让刀最为严重;普通槽刀为了提高排屑性,设计的沟槽较深,芯厚偏薄,对槽刀的刚性有一定的影响,这也是导致超短槽孔加工变形的原因之一。所以,为了解决超短槽孔加工变形的问题,需要对其加工方法进行探讨,找到一种解决此问题的办法。

图2 钻孔状态

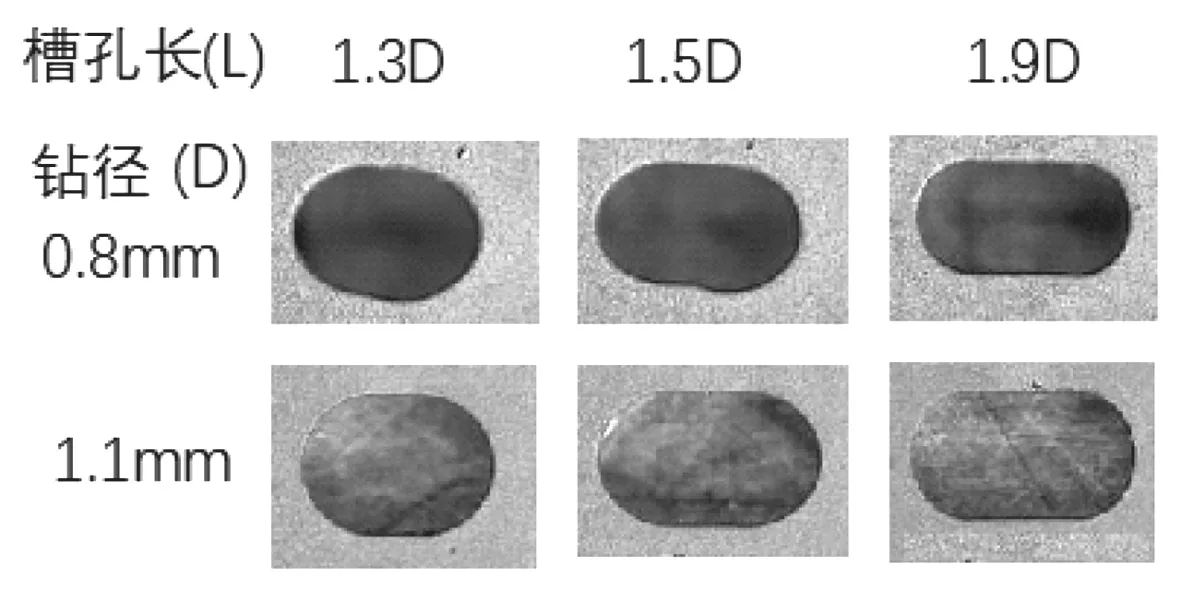

1.3 不同规格槽孔变形分析

进行不同孔径和不同槽长的槽孔加工,其中钻头直径(D)分别为0.8 mm、0.9 mm、1.0 mm、1.1 mm,槽孔长(L)分别为1.3D、1.5D、1.7D、1.9 D。从加工结果来看,槽孔变形严重程度与钻头直径大小、槽孔长宽比大小有直接关系,例如图3所示。

图3 不同钻径、槽长孔状态比较

(1)Φ1.0 mm(含)以下槽钻加工的槽孔,随着其长宽比的变小,槽孔变形也越发严重。当槽长宽比小于1.5倍以下时更为明显。

(2)对于槽孔长宽比小于1.5倍以下的槽孔,随着钻头直径变小,槽孔变形也越发严重。主要原因是随着钻头直径的减小,其本身刚性也差一些。在加工短槽孔的第二钻时,钻头尖端无法定位,槽刀下钻过程中因钻头切削刃受横向阻力导致钻头轻微弯曲,并向悬空一侧滑移,从而导致钻出的槽孔形状异常。

(3)φ1.1 mm槽钻加工出的各种规格的槽孔,其变形均比较小。分析原因为钻头刚性比小径的要好,加工过程中钻头只有一侧受阻力时,不易发生弯曲变形,从而减轻槽孔变形。

2 试验设计

通过以上分析,要改善超短槽孔偏斜变形不良,需要从槽孔设计方法和加工槽孔刀具两方面着手检讨。

2.1 槽孔设计方案优化

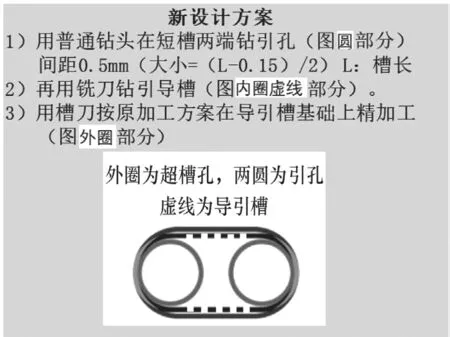

在新方案里如图4所示,先用普通钻刀在超短槽两端钻导引孔,接着使用铣刀钻导引槽,然后用槽刀在导引槽的基础进一步精加工。由于槽孔精加工前大部分废料已去除,切削余量小,槽刀在切削过程所受的横向阻力相应也变小,减少了槽刀的横向滑移,从而减少了超短槽孔的加工变形问题。

图4 槽孔加工新设计方案

2.2 短槽孔加工刀具优化

为减少短槽孔加工变形,通常做法是降低钻孔参数,减少钻孔叠板数。这不仅降低钻孔生产效率,而且还不能彻底解决超短槽孔变形的问题。

新的加工设计方案,除了在短槽孔两端追加引导孔外,拟再追加一把铣刀加工精加工用的引导槽。选用纵横方向均可切削的铣刀原因:(1)是其芯厚较厚、刚性好,有较好的抗弯曲性能;(2)是铣刀可纵横方向切削,并且其前端部是燕尾状,垂直下切过程不会滑向悬空一侧,可以解决槽刀刀尖无定位点时单边受力朝悬空一侧滑移的问题,从而减少短槽孔变形。使用刀具图5所示。

图5 刀具示图

铣刀使用注意点:

(1)铣刀的加工参数与钻头存在差别,需要特殊管理;

(2)加工孔壁质量比槽钻的差一些,不可直接形成有导通性能的槽孔;

(3)直径按0.1 mm递增,先导槽孔要选用小于正常槽宽0.1 mm铣刀来加工。

2.3 试验设计

2.3.1 试验条件

验证用基板:4层板1.6 mm板厚,表铜35 μm,Tg150 ℃。

钻机厂家/机台号:(1)玛尼亚钻机/90;(2)龙泽钻机/102;(3)维嘉钻机/10;主轴芯摆均15 μm内。

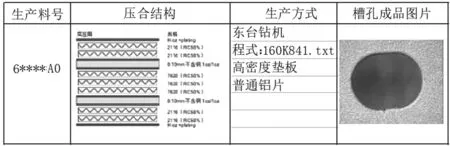

钻孔条件:钻孔程序160 K841.txt,叠板数2 PNL/叠,垫板高密度板,盖板t0.15 mm铝片。

2.3.2 试验槽孔加工所用刀具

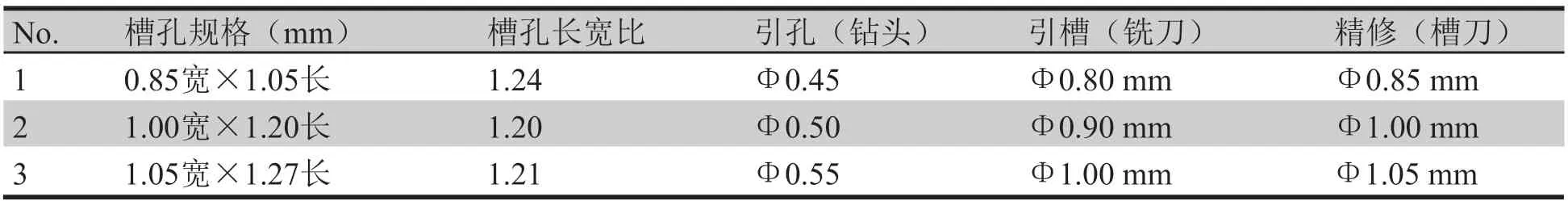

根据实际产品选用测试槽孔规格,所用刀具如表1所示。

表1 槽孔加工所用刀具

2.3.3 槽孔设计、加工方式

按新设计方案实施。

2.3.4 实验结果

(1)槽孔尺寸测量数据。

钻孔完成,取下底板,测量其反面各规格槽孔的尺寸及偏斜角度。槽孔长、宽测量值均满足公差要求。槽孔变形偏斜角度也均在10度要求范围内。说明新加工方式加工的槽孔的品质能满足要求。

图6为槽孔示图,测量数据见图7所示,品质判定均合格。

图6 槽孔示图

图7 测量数据

(2)槽孔外观。

采用新设计方案加工的短槽孔,其外观无变形异常,如图8所示。

图8 槽孔外观

(3)量产品质跟进。

如图9所示,为保证实验结果的可靠性和严谨性,选取一款短槽孔为φ0.80 mm×1.0 mm的6层板客诉料号,按新设计方案变更短槽孔设计加工,量产跟进5批共720 PNL,钻孔叠板数t1.4 mm×3片/叠。厂内钻孔后、外层AOI(自动光学检测)和FQC(最终检验)检查均没发现槽孔变形异常,客户端上线插件无异常。

图9 量产验证批次情况

3 结论

实验及量产跟进结果显示,超短槽孔采用顶端追加小径引导孔,铣刀加工引导槽,再槽刀精加工的设计方案,能有效改善超短槽孔变形的问题。这为今后钻孔叠板数增加带来的超短槽孔变形问题,提供了一个很好的解决方法。