叶片结构对叶片风能利用率及载荷的影响分析

2023-12-29张晓磊薛艳华瞿沐淋王伟

张晓磊,薛艳华,瞿沐淋,王伟

(明阳智慧能源集团股份公司,广东中山 528437)

0 引言

随着风电机组市场的发展,对风电机组的经济性要求越来越高,对风电机组研发周期要求越来越短,为了响应市场需求,机组的迭代速度越来越快,单价成本越来越低,如何在保证机组安全性的前提下,提高叶片迭代速度,降低叶片成本,平衡发电量及载荷的关系,在风电机组设计过程中显得十分重要[1-3]。

随着叶片进入长且柔特性的时代,叶片在设计过程中需要着重考虑叶片净空、叶片发电量、叶片稳定性、叶片负阻尼等各种问题,此类问题相互影响,相互制约,如何平衡叶片质量和叶片性能及稳定性之间的关系成为阻碍叶片设计进程的重要因素。

叶片的结构强度在风电机组运行中有着重要作用,叶片断裂会造成巨大经济损失。叶片在实际运行过程中,受气动力、弹性力及惯性力等作用,会引起挥舞、摆振及扭转变形[4],变形与气动力耦合会使机组振动,该振动可能会引起机组安全隐患,叶片结构强度的设计要充分考虑该方面的因素。潘柏松等[5]利用复合材料有限元法结合Tsai-Wu强度准则,详细分析叶根铺层的设计方法,并论证欧拉伯努利梁理论在叶根处不适用的原因,为叶根铺层设计方法研究提供依据。张立等[6]研究不同类型弯扭耦合叶片结构特性,结合复合材料铺层设计建立不同弯扭耦合叶片有限元模型,分析不同耦合区域及耦合角度对叶片结构特性影响,为降低叶片内部应力,其中蒙皮耦合叶片降幅最大,主梁耦合叶片降幅最小。另外,研究表明叶片的弯扭耦合特性对叶片气弹稳定性产生一定影响,其中主梁耦合叶片临界屈曲载荷降幅较大而其他弯扭耦合叶片有小幅上升。Ramasamy等[7]坚持认为风电机组应该有最大的强度和最小质量的叶片,叶片从风中获取能量,为了获得额外的能量,他们通过增加叶片长度来增加扫掠面积。另外对疲劳寿命优化设计方法进行了综述,通过优化叶片的各种特性和性能、叶片材料、叶片设计等方面优化叶片的疲劳强度。Zhu等[7-9]为了提高市场竞争力,通过拓扑优化方法改进叶片结构设计,以柔度最小为目标,期望找到改进内部结构配置的方法,旨在进一步减轻叶片质量,降低成本。另外建立叶片壳体有限元模型,以最小质量为目标,以关键结构参数为变量分析叶片特征参数对叶片性能的影响,以应变、挠度、振动和屈曲极限为约束条件,对改进结构配置的叶片与常规结构进行尺寸优化。

综合国内外文献可知,有很多学者对叶片结构优化进行了大量的研究,多从理论及有限元算法方面着手进行分析,通过优化设计理论或计算算法来优化叶片结构设计。本文以某叶片为研究对象,通过工程实际的方法探究叶片结构变化对风电机组发电量、叶片净空、叶片载荷等方面的影响,旨在为叶片研发过程中叶片的迭代设计提供参考。

1 叶片受力分析及叶片结构

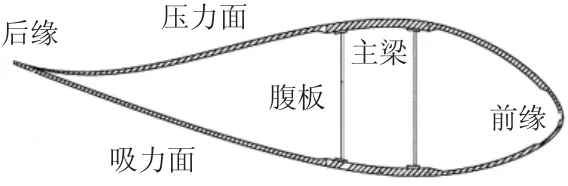

本文通过叶片设计软件及风电机组设计软件建立一个与实物等比例的叶片模型及风电机组整机计算模型。叶片模型如图1所示。为保证风力机数值模拟计算准确性,模型的部件材料参数设置与实物保持一致。

图1 叶片模型

1.1 叶片受力分析

叶片在运行过程中主要受到气动载荷、重力载荷、离心力载荷的影响,在叶片结构校核中,通过有限元软件进行叶片结构受力分析。

叶片在开桨状态下有着最大的受力面,叶片承受风能并推动叶轮转动,从而将风能转化为机械能,通过发电机将机械能转化为电能。叶轮承受推力旋转运行过程中,产生极限载荷,导致叶片发生变形。叶片受力变形如图2所示,由于叶片为玻璃纤维复合材料制成,具有较大的弹性,且叶根部位到叶尖部位,结构强度逐渐减弱,各翼型截面弦长逐渐变小,因此叶尖变形量最大也最为明显。

图2 叶片受力变形

根据叶片结构特性,可将叶片受力分析简化为悬臂梁结构,可借鉴悬臂梁的理论研究方法推断叶片的受力情况,由于叶根连接风电机组轮毂端,与轮毂固定连接,因此可以认为叶片根部为悬臂梁的固定端,由此推断,叶根具有最大的合弯矩载荷,叶尖合弯矩载荷最小。

由于叶片承受载荷从叶根到叶尖逐渐减小,因此叶片强度设计从叶根到叶尖也逐渐降低,叶根具有最重的单位长度质量,叶尖具有最轻的单位长度质量,从叶根到叶尖均匀过渡,在叶片设计过程中需要根据叶片自身产生的极限载荷及疲劳载荷,选择合适玻纤布模量及型号、铺层厚度等,在控制叶片质量的同时,能够保证叶片的安全性。

1.2 叶片结构

风力发电机组叶片基本为复合材料构成,主要由玻纤布、巴沙木、聚氯乙烯、树脂等材料采用真空灌注工艺而成。叶片的成本不仅受叶片结构及质量的影响,叶片的材料和工艺对叶片经济性同样具有重要影响,叶片结构、叶片材料和叶片工艺共同决定了叶片最终的质量和成本。叶片结构设计原则和叶片制造工艺相结合在叶片设计中至关重要,必须找出保证性能的同时尽可能降低成本的最优方案。

叶片结构主要包括叶根、主梁、腹板、后缘梁、蒙皮、叶壳,叶片结构截面如图3所示。

图3 叶片结构截面

叶根部分通常设计为圆形,叶根与轮毂相连接,由于叶根处载荷最大,叶根需要由足够的承载能力,另外叶片根部多以螺栓连接,叶根处需要打孔预埋螺栓,因此叶根也具有较大的厚度,叶根铺层是叶片结构中最厚的部位。

叶片主梁是叶片主要承载的部件,叶片在压力面及吸力面各放置一个主梁,叶片承受外部推力并旋转,在各种故障及极端运行环境下产生极限载荷,主梁在设计时必须要保证能够承受极端运行环境下产生的极限载荷,以保证机组安全。为了提高叶片抗弯性能防止叶片扫塔,在叶片的长度方向上采用高模单向纤维布,主梁的铺层设计需要层层叠加但不完全重合,采用阶梯性错层铺设,选择高模量单轴玻纤布在提高承载能力的同时能够减轻叶片主梁的质量。

腹板放置于叶片压力面及吸力面中间,置于主梁两侧,腹板主要承受叶片剪力。腹板从叶片靠近根部开始,到靠近叶尖位置结束,腹板采用双轴玻纤布及聚氯乙烯通过真空灌注工艺制成,一般都是单独制作,在叶片最终合模时放入叶片内部。

叶片压力面及吸力面主要由三轴玻纤布夹聚氯乙烯芯材及巴沙轻木芯材,采用真空树脂灌注黏连,叶壳的芯材增加了叶片的刚度,芯材厚度也随着叶片展向均匀过渡,叶片蒙皮采用高模量三轴玻纤布为叶片提供抗扭刚度。

综上所述,叶片各部位承受的载荷不同,因此材料选择不同,铺设方法不同,在叶片设计过程中需要从载荷分析、结构设计、材料选取、制造工艺等多方面综合考量,寻求最优方案。

2 叶片结构对风能利用率的影响

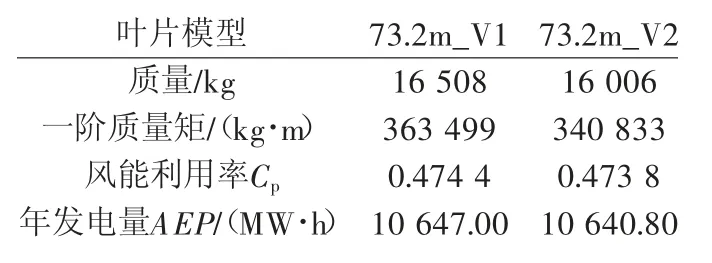

对比某4.0 MW机组不同版本的两款叶片,对不同的叶片参数进行分析对比。

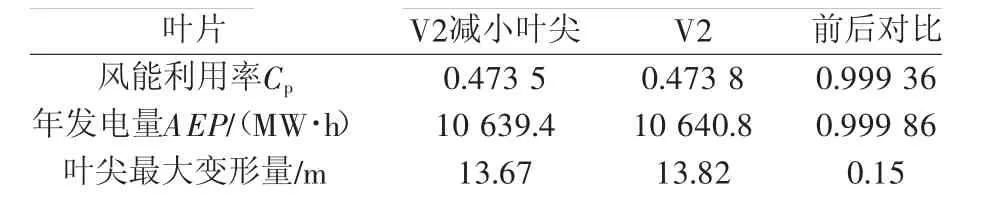

某73.2 m长度叶片不同版本对比结果中显示,两款叶片质量相差502 kg,叶片Cp(风能利用率)值对比相差0.13%。对叶片相关参数进行对比,分析两款叶片之间的差异,找出影响Cp的因素,对比结果如表1所示。对比两款叶片的气动参数气动外形一致,因此叶片Cp的变化主要受叶片结构影响,叶片结构的调整会对叶片Cp及AEP(年发电量)造成一定范围内的影响。

表1 两叶片版本参数对比

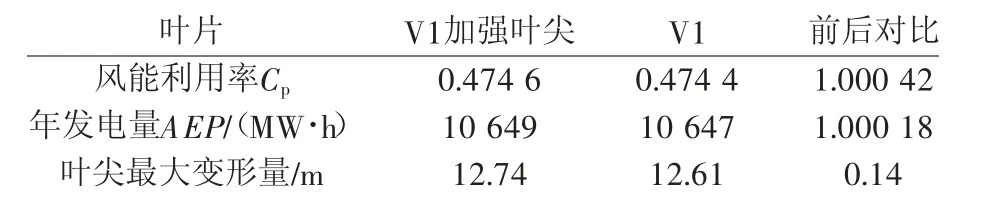

分析叶片结构的变化首先从叶片单位长度质量开始,对比73.2m_V1与73.2m_V2 两款叶片单位长度质量,分析叶片结构调整情况,73.2m_V1与73.2m_V2 两款叶片单位长度质量对比结果如图4所示。

图4 两款叶片单位长度质量对比

从叶片单位质量上看,73.2m_V2 从叶根到叶片9 m处做了加强处理,叶片61.5~72.5 m 处进行了叶尖加强处理;叶片其余部位均进行了减重处理。减重部位主要为主梁位置,叶片减重通过减少主梁铺层,同时修改叶片芯材参数进行。叶根增厚层及叶根加强层都进行了相应的增加。并加强叶片后缘梁的铺设,提高叶尖的抗弯刚度。

为了能够在叶片结构设计过程中快速准确地沿着理想的方向进行调整迭代,加快设计进程,提高设计效率,降低叶片设计成本。探究叶片结构参数的调整对叶片发电量、变形及载荷的影响。

2.1 叶尖对风能利用率的影响

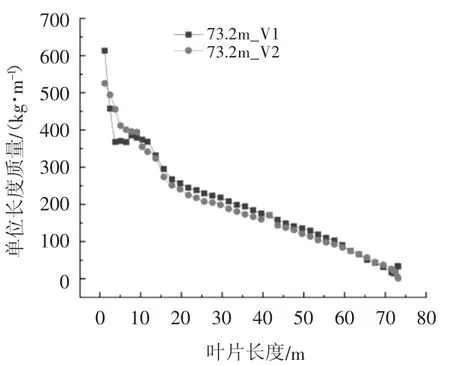

在叶片73.2m_V1的基础上,提高该叶片靠近叶尖10 m处的抗弯刚度及扭转刚度等参数,计算73.2m_V1加强叶尖后的Cp(风能利用率)、AEP(年发电量)、X-deflection(叶尖最大变形量),其对比结果如表2所示。另外,在叶片73.2m_V2的基础上,减小该叶片靠近叶尖10 m处的抗弯刚度及扭转刚度等参数,计算73.2m_V2降低叶尖部位后的Cp、AEP、X-deflection。其对比结果如表3所示。

表2 加强叶尖刚度前后结果对比

表3 减小叶尖刚度前后结果对比

通过计算表明,加强叶尖刚度或者减小叶尖刚度对风能利用率的影响有限,叶尖加强有利于叶片风能利用率的提高。根据表3所示叶尖刚度的调整,计算叶尖加强前后的叶片变形,能够减小叶尖变形约0.15 m。

除去叶尖对叶片风能利用率的影响,在气动外形结构相同的情况下,影响叶片结构参数主要有扭转刚度、挥舞方向抗弯刚度、摆振方向的抗弯刚度,分析这些主要参数对叶片Cp的影响。

2.2 叶片扭转刚度对风能利用率的影响

分别分析叶片摆振方向抗弯刚度和挥舞方向抗弯刚度的调整对叶片风能利用率的影响。

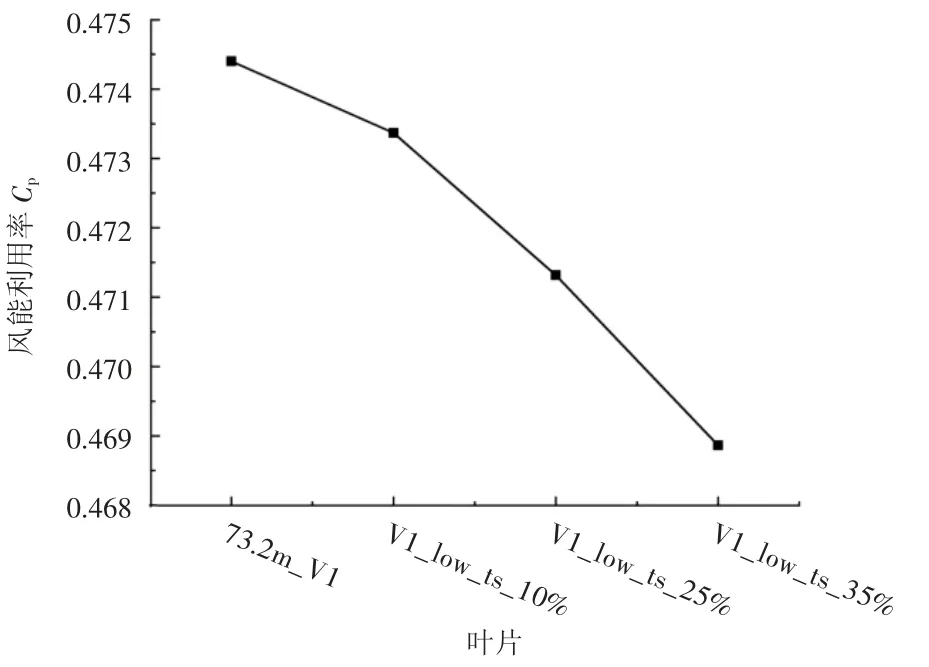

针对73.2m_V1 叶片分别降低其约10%扭转刚度(V1_low_ts_10%)、25%扭转刚度(V1_low_ts_25%)、35%扭转刚度(V1_low_ts_35%),分析不同扭转刚度下的叶片结构对叶片风能利用率的影响,计算在不同刚度下的叶片Cp,叶片Cp随着扭转刚度变化趋势如图5所示。

图5 叶片风能利用率Cp随着扭转刚度变化趋势

结果表明,降低叶片扭转刚度,叶片风能利用率呈现降低趋势。

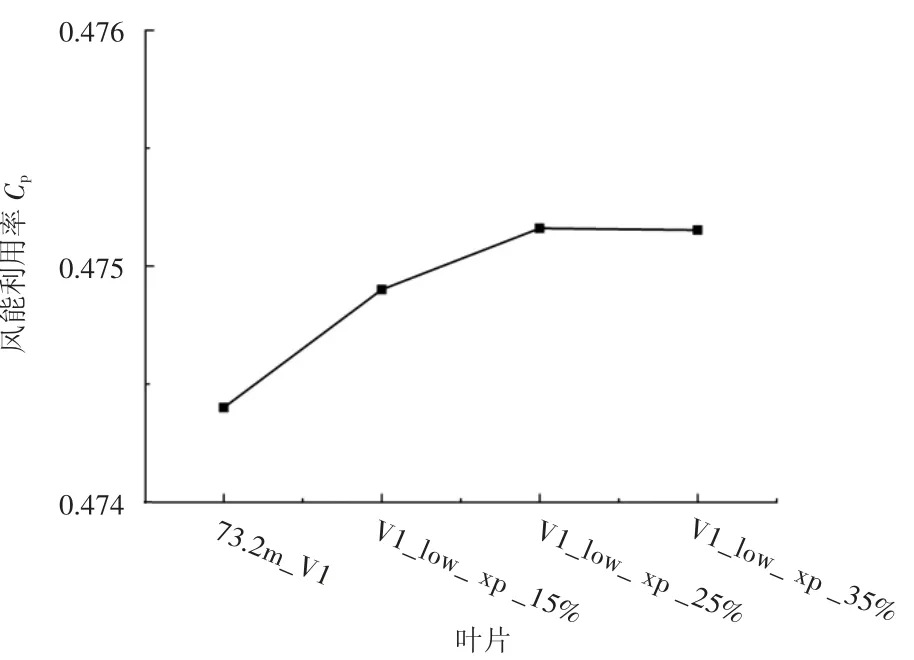

针对73.2m_V1 叶片分别降低其约15%摆振刚度(V1_low_xp_15%)、25%摆振刚度(V1_low_ xp _25%)、35%摆振刚度(V1_low_ xp _35%),分析不同摆振刚度下的叶片Cp的变化趋势,计算在不同摆振方向抗弯刚度下的叶片Cp,叶片Cp随着摆振刚度变化趋势如图6所示。

图6 叶片风能利用率Cp随着摆振刚度变化趋势

针对73.2m_V1 叶片分别降低其约15%挥舞刚度(V1_low_yp_15%)、降低25%挥舞刚度(V1_low_yp_25%)、降低35%挥舞刚度(V1_low_ yp _35%),分析不同挥舞方向抗弯刚度下的叶片Cp的变化趋势,计算在不同挥舞方向抗弯刚度下的叶片Cp,叶片Cp随着挥舞刚度变化趋势如图7所示。

结果表明,降低叶片扭转刚度,叶片风能利用率呈现降低趋势;降低叶片摆阵刚度,叶片风能利用率呈现上升趋势,当降低超过25%摆阵刚度时,叶片风能利用率基本稳定;降低叶片挥舞刚度,叶片风能利用率呈现降低趋势。从叶片结构参数及计算结果分析,影响叶片风能利用率最主要的因素为叶片挥舞方向的抗弯刚度。

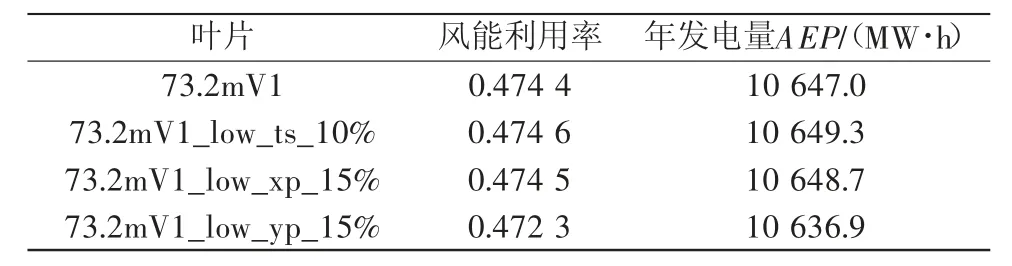

随机选取不同的Cp值,计算在相同条件下的静态年发电量,评估Cp值的变化与静态年发电量之间的关系,不同Cp值与年发电量之间的关系如表4所示。

表4 不同风能利用率Cp值与年发电量之间的关系

在原有叶片的基础上,修改不同的结构参数,叶片Cp会发生变化,但与原有叶片相比,叶片发电量会随着Cp值的降低而降低,Cp值降低0.4%,发电量降低约0.1%。

2.3 叶片结构对叶片变形的影响

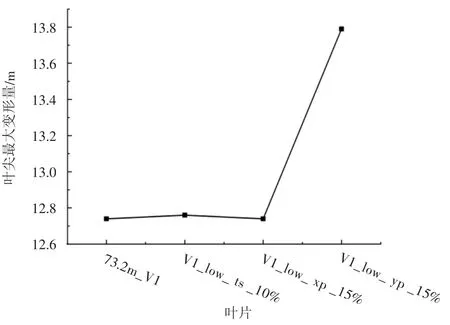

评估叶片在不同结构参数下对叶片变形的影响,评估不同的叶片扭转刚度、摆振刚度及挥舞刚度变化对叶片变形的影响。叶片刚度对叶尖变形量的影响如图8所示。

图8 叶片刚度对叶尖最大变形的影响

通过对不同结构叶片的变形进行评估计算,结果表明,降低叶片扭转刚度及叶片摆振刚度对叶尖变形的影响十分有限;在挥舞刚度降低的情况下,叶尖变形量随之加大。从结果上看,叶片的挥舞刚度对叶片变形的影响最大,降低叶片挥舞刚度15%,可增大叶尖变形量约1.4 m。

2.4 叶片结构对叶片载荷的影响

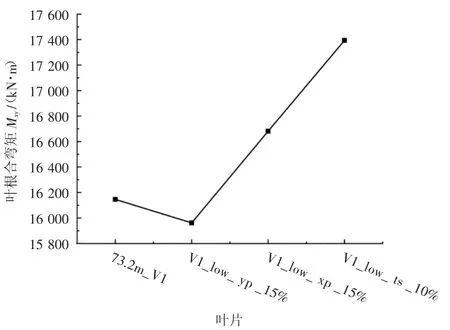

评估在原有叶片基础上进行不同的结构调整,对不同结构参数的叶片进行发电工况的叶片载荷评估,评估不同叶片结构对叶根载荷的影响。

分别降低叶片扭转刚度(V1_low_ ts _10%)、摆振方向抗弯刚度(V1_low_ xp _15%)、挥舞方向抗弯刚度(V1_low_ yp _15%),对以上不同的叶片结构进行发电工况叶根合弯矩载荷计算,统计该工况下叶根合弯矩载荷极值,不同结构变化对叶根合弯矩载荷影响趋势如图9所示。

图9 不同叶片结构变化对叶根合弯矩载荷的影响

通过对不同结构叶片的叶根合弯矩载荷计算统计可以得出,降低叶片扭转刚度、降低叶片摆振方向抗弯刚度会使叶根合弯矩载荷有不同程度的增大;降低叶片挥舞方向的抗弯刚度,可以降低叶根合弯矩的载荷。

3 结论

叶片风能利用率受叶片气动外形及叶片结构参数叶片扭转刚度、摆振刚度、挥舞刚度等的影响,降低叶片扭转刚度,叶片风能利用率呈现降低趋势;降低叶片摆阵刚度,叶片风能利用率呈现上升趋势;降低叶片挥舞刚度,叶片风能利用率呈现降低趋势。从叶片结构参数及计算结果分析,叶片结构参数中影响叶片风能利用率最主要的因素为叶片挥舞刚度,另外,挥舞刚度对叶片变形量的影响也最大。

通过对不同结构叶片的发电工况进行载荷计算统计可以得出,降低叶片扭转刚度、降低叶片摆振刚度会使叶根合弯矩载荷有不同程度的增大,但降低叶片挥舞方向的抗弯刚度,可以降低叶根合弯矩的载荷。

在提高发电量的前提下,叶片在结构调整上应该增加叶片扭转刚度和挥舞刚度,降低叶片摆振刚度;在降低叶根合弯矩载荷的前提下,叶片在结构调整上应该增加叶片扭转刚度,增加叶片摆振刚度,降低叶片挥舞刚度。因此在实际调整中,根据载荷和发电量的实际情况进行调整。