全自动液压吊卡的研制

2023-12-29张庆杰程立杨鑫单斌张涛

张庆杰,程立,杨鑫,单斌,张涛

(三一集团有限公司湖南分公司,长沙 410000)

0 引言

近几年随着科技的进步和石油钻采装备技术的发展,使得管柱自动化作业初现雏形,尤其是二层台排管机械手的出现,使得二层台高空无人化作业成为可能。吊卡作为石油钻采起下钻柱作业的关键设备,其自动化控制技术成为关键技术之一。三一集团有限公司湖南分公司发挥现有液压及智能控制的优势,研制的100 st全自动液压吊卡,在自动化控制技术上取得突破并成功应用,具有明显效果。

三一全自动液压吊卡配合其自主研发的二层台排管机械手,可以实现二层台高空无人化作业,有效地简化了起下钻操作工艺,极大地提高了钻、修井作业效率,降低了工人劳动强度,提高了作业的安全性,应用前景广阔[1-2]。

1 技术分析

1.1 结构组成

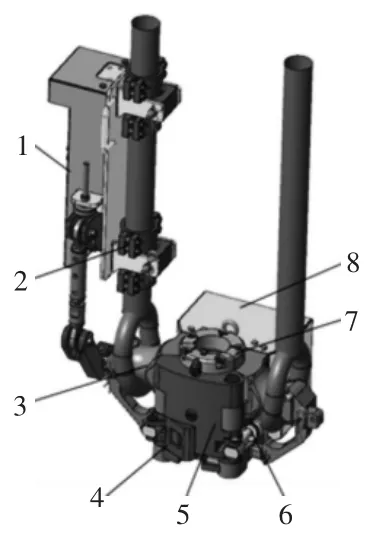

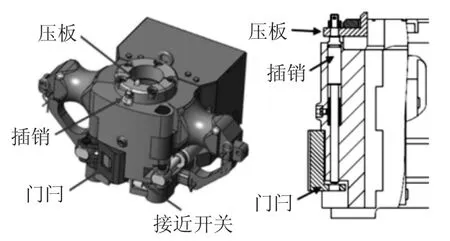

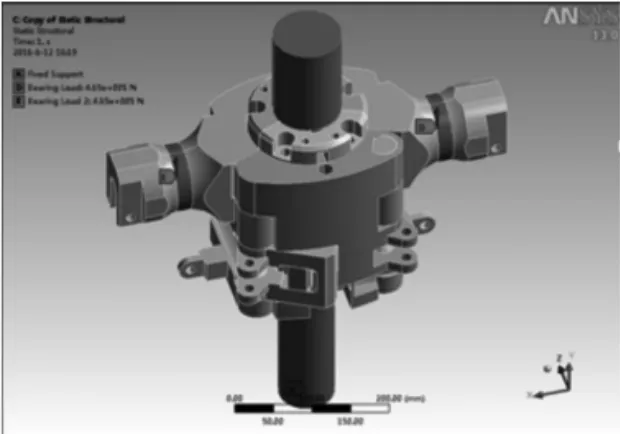

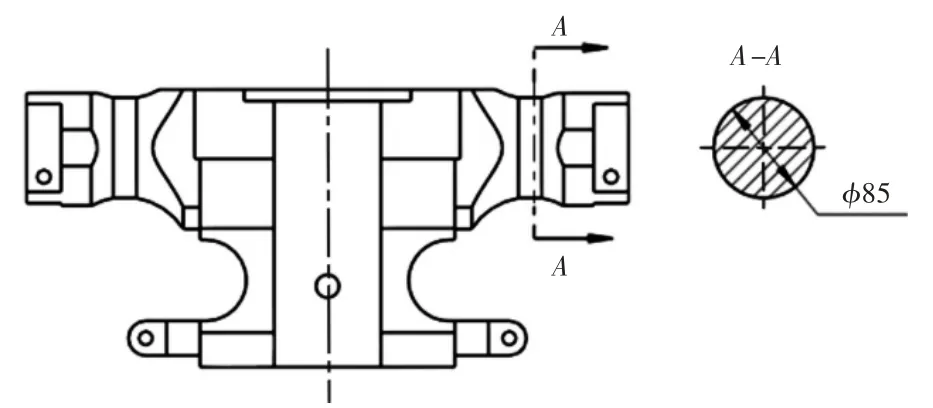

该全自动液压吊卡适用于450、550钻修机起下钻柱作业,是一种侧开式、主体结构可翻转、补芯可适应性更换、带自锁保护功能的全自动液压吊卡,主要由吊卡主体、活门、门闩、油缸、翻转机构和卡座等部分组成。其结构如图1所示。

图1 全自动液压吊卡结构示意图

1.2 工作原理

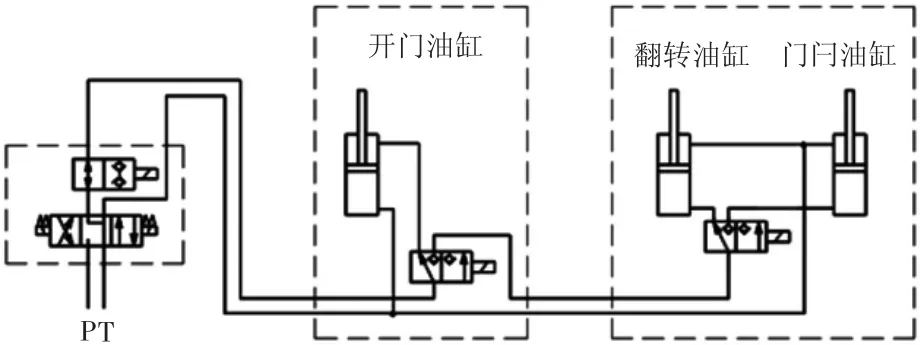

吊卡通过2个油口与顶驱的液压系统相连接,采用全电磁阀进行控制。其控制原理如图2所示。通过门闩油缸和开门油缸实现门闩及活门的打开和关闭,通过翻转油缸驱动翻转机构实现吊卡主体±90°翻转。吊卡设计有自锁保护装置,包括自动关门和安全保护。自动关门是通过自动关门机构信号反馈控制活门关闭;安全保护包括机械自锁和电液自锁两重自锁保护。自锁保护装置的设计可以避免因振动导致钻杆松动造成安全事故。

图2 全自动液压吊卡液压系统原理图

1.3 主要技术参数

额定载荷为100 st;适应管径为2-3/8 in~3-1/2 in;工作温度为-18~+50 ℃;系统压力为14 MPa;系统流量为15 L/min;旋转机构旋转范围为±90°。

2 关键技术

2.1 翻转机构设计

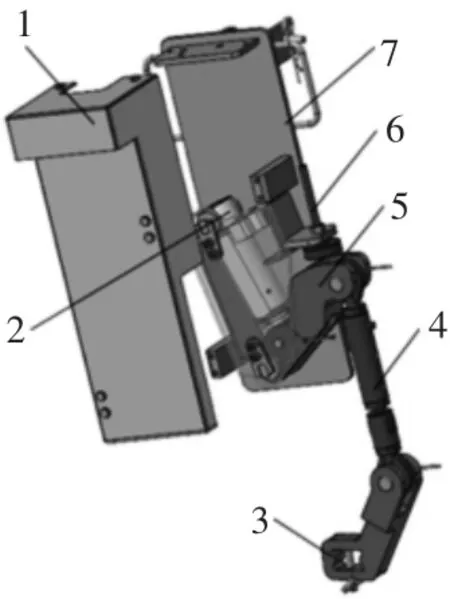

翻转机构负责将吊卡绕轴转动,以配合猫道送管角度。主要由油缸、连杆、摇杆、拉杆、调节装置、安装底座和护罩等部分组成。安装座是翻转机构的基础部件,用于安装连接各部件;油缸作为动力装置,驱动连杆机构(连杆、摇杆和拉杆构成)运动,从而带动吊卡主体翻转;调节装置通过其拧入深度限制连杆机构的转动角度范围,从而调节吊卡主体的翻转角度极限;拉杆采用正反扣结构设计,可以通过调节其长度调节吊卡角度。其结构如图3所示。

图3 翻转机构结构示意图

2.2 自锁保护机构

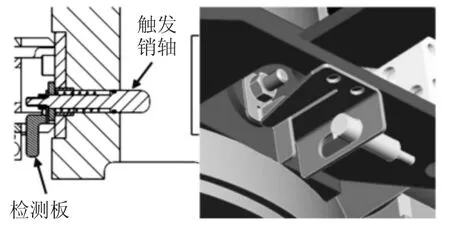

自锁保护包括自动关门和安全保护。自动关门是通过在吊卡主体内部设置触发销轴,当钻杆进入吊卡并触碰到触发销轴时,触发销轴被挤压并向外运动,带动检测板运动,被接近开关检测,产生关门信号,控制系统控制活门关闭。其原理如图4所示。

图4 自动关门机构原理

安全保护包括机械自锁和电液自锁。机械自锁通过钻杆的直角台阶压下安装在衬套处的压板,带动插销向下运动,插入门闩孔中,从而实现机械自锁。其原理如图5所示。

图5 安全保护原理

图6 有限元模型网格划分

电液自锁是通过接近开关检测门闩关闭状态,产生信号,经控制系统控制液压系统对油缸进行保压,从而门闩无法被打开,实现自锁。其原理如图5所示。

3 强度计算与有限元分析

液压吊卡计算的目的是依据API Spec 8C要求,保证其在使用期间能安全可靠地支撑设计载荷。在进行强度计算时,根据吊卡最大设计载荷和选用材料的最小屈服强度进行计算,通过有限元对吊卡主体结构进行力学分析,对危险截面进行安全系数计算,并与需用安全系数进行比较,校验吊卡是否满足设计要求[3]。

3.1 材料特性

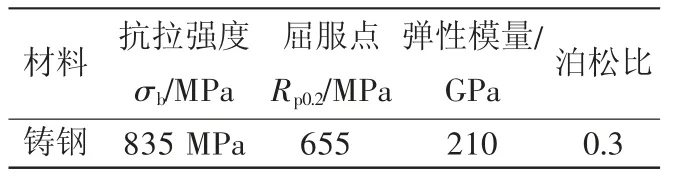

吊卡主体选用三一集团特制的高合金铸钢铸造成型,其主要材料力学性能如表1所示。

表1 主体材料力学性能

表2 应力加载测试结果

3.2 计算依据

根据API Spec 8C规定,选择SCD100 全自动液压吊卡安全系数SFD=3。

根据API Spec 8C规定,强度分析以弹性理论为依据,按照Von Mises-Hencky理论计算的公称当量应力不超过下列公式计算的最大许用应力AS1:

根据API Spec 8C规定,对于吊卡与吊环接触部位以及几何形状引起的局部高应力集中区域,按照极限强度(塑性)分析时,当量应力不超过下列公式计算的最大许用应力AS2:

根据API Spec 8C规定,剪应力不应超过最大需用剪应力AS3:

式中:YSmin为规定的最小极限屈服强度[5];TSmin为规定的最小极限拉伸强度[5]。

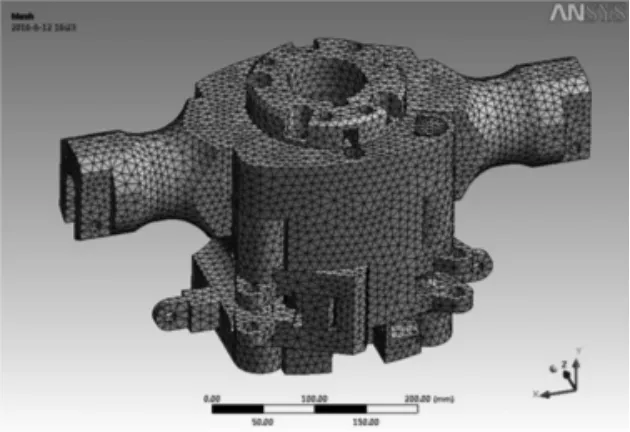

3.3 模型约束及加载

吊卡主体结构三维模型经SolidWorks处理后导入有限元软件ANSYS Workbench 15.0进行结构静强度分析。分析过程中,去除不影响结构强度的附属结构件和细小特征,采用四面体网格进行划分,网格标准尺寸为10 mm。

为模拟真实工况,建立一根虚拟钻杆,下端固定约束,在左右两侧与吊环接触的台肩部位加载共910 kN(100 st),如图7所示。

图7 边界条件及加载

3.4 强度计算结果

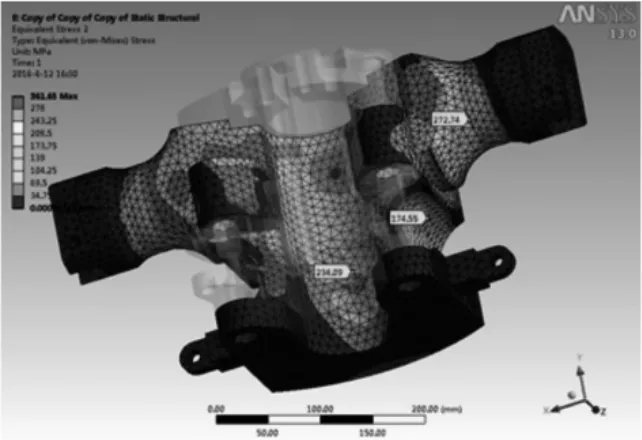

主体计算结果如图8所示,去除由于网格产生的不真实结果影响,最大应力为272 MPa<AS2。

图8 主体结构分析

活门计算结果如图9所示,去除由于网格产生的不真实结果影响,最大应力为173 MPa<AS2。

图9 活门有限元分析

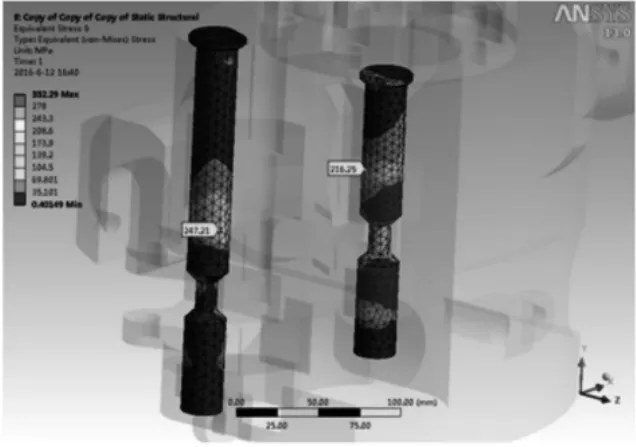

活门轴、门闩轴计算结果如图10所示,去除由于网格产生的不真实结果影响,最大应力为247 MPa<AS2。

图10 活门轴、门闩轴有限元分析

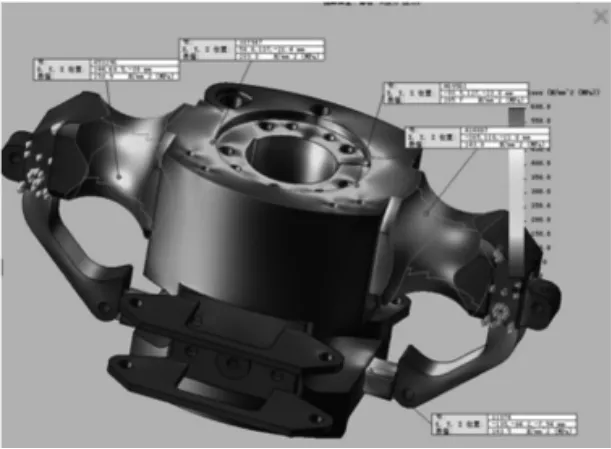

应用SolidWorks软件Simulation模块对计算结果进行校核,在同等边界条件下,计算结果如图11所示。

图11 应力云图

可见,应力大小及分布均与ANSYS软件计算结果近似。

根据吊卡使用工况,承受剪力主要位置在于吊卡左右两侧与吊环配合的耳孔处。由于用于直角台肩钻杆,主要销轴在工作中几乎不受载荷产生的剪力,因此销轴不做抗剪切强度计算。

如图12所示,A-A截面为受剪最小截面,受纯剪力,面积为5674.5 mm2,因此,此截面所受剪应力为

图12 抗剪部位图示

综上所述,全自动液压吊卡结构设计强度满足API Spec 8C的要求。

4 试验验证

为了验证有限元分析计算的准确性以及全自动液压吊卡使用的可靠性,通过三一集团有限公司湖南分公司试验场特制的全自动液压吊卡试验装置对全自动液压吊卡进行了功能试验和载荷试验。

4.1 功能试验

功能试验中,司钻控制液压吊卡开合油缸和翻转油缸动作,门闩、活门开关正常,翻转机构带动液压吊卡本体前后旋转均可达90°,整个过程平稳,无异常。测试开合、翻转所得时间分别为3、2 s。

4.2 载荷试验

4.2.1 试验依据

根据API Spec 8C中第8.6.2节规定,每台吊卡必须按1.5倍的额定载荷进行验证载荷试验,并保持不少于5 min;根据API Spec 8C中第5.3.2节规定,额定载荷值不超过1250 st的吊卡,应该进行0.8×SFD=2.4倍的设计验证载荷试验[4-5]。验证内容包括:

1)试验完成后,检查每个零件的尺寸是否有屈服迹象;

2)试验完成后,对所有主承载件进行表面无损探伤,对主承载件的关键区域按照API Spec 8C中第8.4.7节规定进行磁粉探伤。

根据API Spec 8C内容,在进行载荷试验时分成了3个载荷等级:额定载荷、1.5倍额定载荷、2.4倍额定载荷。按照SCD100型号可知施加载荷分别为890、1335、2136 kN。

4.2.2 试验步骤1)按照试验方案将全自动液压吊卡进行连接、固定;2)按照额定载荷加载,卸载后检查吊卡,进行功能试验;

3)按照1.5倍载荷进行加载,卸载后检查设备功能,随后对设备进行拆卸并对主承载件进行表面无损探伤,对主承载件关键区域进行磁粉探伤;

4)按照2.4倍载荷进行加载,卸载后检查设备功能,随后对设备进行拆卸并检查每个零件尺寸是否有屈服迹象。

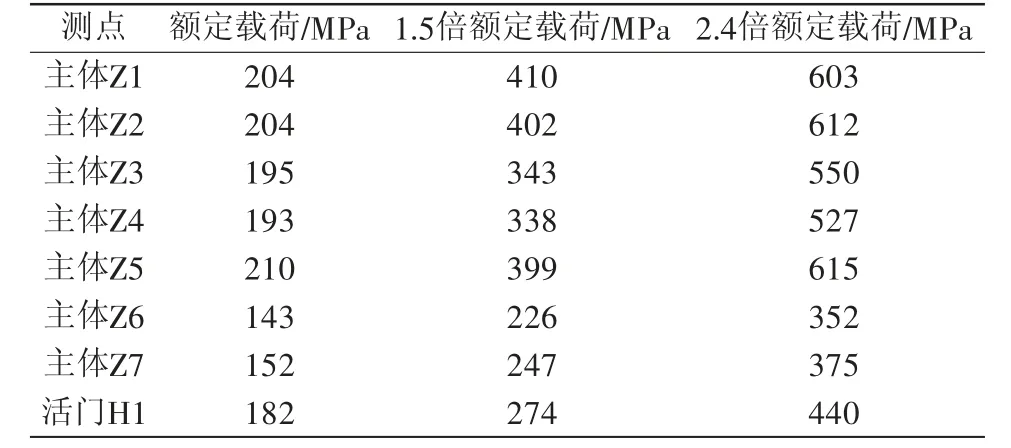

4.2.3 应力试验

按照有限元计算的Von Mises应力值为依据,在吊卡主体上布置应力测试点,并按上述步骤进行应力测试。

试验结果表明,在施加额定载荷时各测试点应力值小于218.3 MPa,即安全系数大于3,符合API 8C要求。

功能试验和载荷试验表明,对全自动液压吊卡的有限元分析计算是准确的,设备各项功能、设计强度满足使用要求。

5 结论

1)全自动液压吊卡严格按照API 8C规范要求进行设计、制造、试验。通过对全自动液压吊卡进行有限元分析计算及试验验证,表明有限元分析计算是准确的,各机构运转正常、无卡阻,各项数据均满足现场使用要求。

2)该全自动液压吊卡结构简单、安全可靠、自动化程度高,可以实现司钻远程集控。与三一集团有限公司湖南分公司自主研发的二层台排管机械手配合使用,可以实现二层台高空无人化作业,有效地简化了起下钻操作工艺,提高了作业效率,降低劳动强度和作业风险。

3)全自动液压吊卡的成功研制,促进了国内管柱自动化处理系统的发展,对于石油钻井自动化水平的提高具有不可替代的作用,具有良好的社会效益和广阔的市场前景[2]。