应变幅对SDHC 钢热机械疲劳行为及微观组织演变的影响

2023-12-18董晨辉吴博雅吴晓春

董晨辉,吴博雅,曾 艳,吴晓春*

(1 上海大学 材料科学与工程学院,上海 200444;2 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

在压铸模具钢服役过程中,主要的失效形式为热龟裂。为了延长其使用寿命,防止热龟裂的形成,模具材料需在服役条件下具有良好的回火稳定性和抗冷热疲劳性能[1-4]。非碳化物形成元素Co 能提高材料的热强性和高温硬度,而具有高热强性的材料,热稳定性和疲劳性能往往也好。Chen 等[5]研究发现添加Co 后,加强了对位错滑动的阻碍作用,使奥氏体钢的加工硬化率明显上升。Yamada 等[6]在高Cr 铁素体钢中添加Co 后,有效抑制了高温δ-铁素体形成,降低了奥氏体晶粒的粗化速率,另外,Co 元素的固溶强化作用能够有效抑制马氏体组织回复与再结晶,延缓M23C6型碳化物在界面聚集粗化,提高铁素体钢的抗蠕变力。Bai 等[7]在研究改性HR3C 奥氏体耐热钢失效时发现Co 的加入能够抑制σ 相的沉淀,而σ 相的沉淀率会对显微硬度造成很大的影响。An 等[8]系统研究了Co 对Ni-Cu-Co 合金凝固速度的影响,其显著提高了合金的凝固速度和再凝聚效果,增强了枝晶的重熔和应力的积累,使晶粒得到细化,并扩大了临界过冷范围。总体来说,Co 可以提高钢的加工硬化率,延缓晶粒粗化,抑制马氏体回复与再结晶,提升钢的抗蠕变力,能在承受循环载荷时抵抗更大的应力[5-11]。

长期以来,国内压铸行业主要采用4Cr5Mo2V(DIEVAR)钢作为压铸模具材料,对高性能压铸模具材料的研究不多,为了应对日益复杂的实际工况,迫切需要热机械疲劳性能更好的模具材料。SDHC(4Cr5Mo2VCo )由上海大学模具钢团队研制,在4Cr5Mo2V 钢基础上,添加非碳化物形成元素Co,提高了钢的热强性、热稳定性和热机械疲劳性能。

热机械疲劳(TMF)是造成热龟裂的主要原因,而在影响材料热机械疲劳行为的因素中,应变幅的大小直接影响了材料的使用寿命及微观损伤特性的变化[12],因此,研究应变幅对新型压铸模具钢热机械疲劳性能的影响变得更有意义。本文从应变幅的角度入手,通过基于拉压对称应变控制模式的TMF 实验,研究了SDHC 钢在不同机械应变幅下的热机械疲劳行为和微观组织演变规律,为新型压铸模具钢服役性能的评估提供理论依据。

1 试样制备与实验方法

1.1 试样制备

实验材料为球化退火态SDHC(4Cr5Mo2VCo)钢(退火工艺为:在250 ℃下保温5 h,再以40 ℃/h 升温至650 ℃,保温5 h 后以80 ℃/h 升温至860 ℃,保温48 h,然后以80 ℃/h 冷却至740 ℃,保温192 h,最后以80 ℃/h 冷却至250 ℃后出炉),具体的化学成分如表1所示。热处理先使用WZC-45 型真空淬火炉淬火,淬火温度为1030 ℃,保温时间为0.5 h,冷却方式为油冷,然后将试样放置在S2-5-12 型回火炉中,在600 ℃下回火2 次,每次回火保温2 h,冷却方式是空冷。淬火和回火后需分别使用Leco R-260 型洛氏硬度计测定其硬度,在不同区域分别测量5 次,并取平均值,淬火硬度均值为54HRC,回火硬度均值为46HRC。试样退火态和回火态的显微组织如图1 所示,分别为粒状珠光体和马氏体。

1.2 实验方法

根据ASTM E2368—2010 标准的试样要求,将试验钢加工成标准热机械疲劳试样(如图2 所示),标距(受TMF 作用区域)尺寸ϕ6 mm×36 mm。采用Landmark 370.10 轴向拉压热机械疲劳液压伺服试验机进行TMF 实验。测试过程、实时监测和反馈温度由FlexTest 40 计算机辅助主控制系统控制。试样标距部分由感应线圈加热,由K 型热电偶测量实时温度,控制精度为±3 ℃。机械应变由高温陶瓷引伸计控制,应变幅范围可控制在2%以内。实验后,使用压缩空气冷却试样标距部分。热机械应变循环温度选择200~600 ℃,相位角选择反相(OP,即机械应变达到最高值时,温度达到最低值,反之亦然),应变幅(Δεm/2)分别取0.7%,0.9%和1.1%。机械应变比Rε=εmin/εmax=-Rε=-1,其中,εmin和εmax分别为最小和最大热机械应变。负载使用机械应变控制的三角波,周期为200 s。

图2 疲劳试样的形状及尺寸Fig.2 Shape and dimensions of fatigue specimen

在TMF 试验后,对试样微观组织进行观察,分别采用薄片和碳膜复型的方式制取透射电镜(TEM)样品。薄片样品制备流程为:在标距裂纹处用线切割切取ϕ6 mm×10 mm 的圆柱,再将圆柱对半切,在一半圆柱的最大截面处切下0.3 mm 厚度薄片,然后减薄至约0.06 mm,最后利用双喷减薄仪制成金属薄膜,清洗后得到薄膜样品。碳膜复型样品制备流程为:将半圆柱试样经4%(质量分数,下同)硝酸酒精溶液浅腐蚀约10 s,然后置于SBC-2 型真空镀膜装置中,在试样表面蒸发沉积一层厚度为数十纳米的碳膜,取出后用小刀将喷碳后的试样表面刻划成大约3 mm×3 mm 的小方格,随后使用10% 的硝酸酒精溶液深腐蚀约10 min,再缓慢地将试样以45°方向浸入清水中脱出碳膜,最后采用400 目不带膜的铜网捞取碳膜并置于日光灯下烘干,得到碳膜复型样品。采用JEM-2100F 场发射高分辨透射电子显微镜分别观察两种样品微观组织中位错形态及碳化物形貌、大小及分布。

为了反映不同应变幅下材料的位错密度,进行XRD 实验。实验流程为:对试样进行轻微机械研磨,然后使用5%稀盐酸腐蚀2 min 来去除表面变形层和应力层,最后用酒精冲洗干净,采用Rigaku 型Smartlab 9 kW X 射线衍射仪对样品进行广角连续扫描。利用CuKα1 作为铜靶,采取步进式,步长为0.02°,扫描范围为30°~110°,扫描速度为4 (°)/min。实验后结合Williamson-Hminall Plot 多线条法和Warren-Averbach傅氏分析法对位错密度进行计算。

2 实验结果与讨论

2.1 应力-应变滞后回线

图3 为SDHC 钢在0.7%,0.9%,1.1%应变幅下的半寿命周期滞后回线,在整个循环过程中曲线关于原点呈非对称分布。在不同应变幅(0.7%,0.9%,1.1%)下最大拉应力分别为783.23,1043.16 MPa 和1012 MPa,最大的压应力分别为-490.21,-582.67MPa 和-640.88 MPa。总体来看,应变幅值越大,受到的拉压应力越大,说明应变幅的大小是造成热机械疲劳的关键因素之一。滞后回线面积代表材料塑性变形造成的能量损耗,环线面积越大,材料的损耗越大,软化现象也越严重。随着应变幅的增加,滞后环线的面积也随之增大,说明SDHC 钢在高应变幅下的损伤情况更严重。

图3 不同应变幅下SDHC 钢热机械疲劳应力-应变滞后回线Fig.3 Thermal-mechanical fatigue stress-strain lag loop of SDHC steel under different strain amplitudes

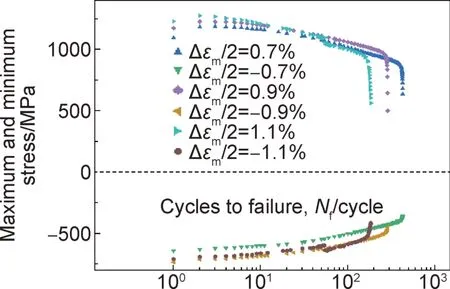

2.2 应力循环响应行为

图4 为不同应变幅下SDHC 钢的循环响应曲线根据文献[17]和图4 可知SDHC 钢的疲劳循环软化可大致分为不稳定阶段、持续软化阶段和失效阶段。当实验开始时,试样受到温度和机械载荷的循环作用,其组织变形的同步响应需要少量时间来适应,即曲线上升阶段;在试样适应循环响应后,受到热应力和机械应变的共同作用,材料发生软化,曲线持续下降;当达到一定循环周次后,曲线迅速下降,此时材料发生失效,实验结束。结合图3 和图4 可知,当应变幅(Δεm/2)从0.7%增加到1.1%时,寿命周期下降了约400 周次。结果表明,当材料受到更大的应变幅作用时,其能量损耗增大,寿命周期变短。随着循环的进行,拉压应力持续减少,此过程中材料不断发生软化现象,这是导致材料在TMF 累积损伤的重要原因。图4 曲线反映了宏观裂纹从形成到失稳扩展,最后发生开裂的一个过程,应变幅值越大,材料在实验过程中产生的塑性变形越大,损伤失效情况也越严重,并造成拉压应力的不对称。

图4 不同应变幅下SDHC 钢的循环响应曲线Fig.4 Cyclic response curves of SDHC steel under different strain amplitudes

2.3 位错组态与密度

SDHC 钢作为马氏体钢,在回火处理后仍然存在大量位错,当位错密度较高的材料受到周期性的循环载荷时,位错会发生重排,从而产生低能量的位错[13]。在循环载荷作用力下,位错会发生往复滑移,异号位错之间发生湮灭,导致位错密度下降,屈服强度变小,材料发生软化[14-16]。

图5 是不同应变幅下SDHC 钢的位错组态,可以看出,在进行TMF 实验后,仍存在大量的位错缠结。当应变幅为0.7%时,大量位错缠结交错分布。当应变幅为0.9%时,位错缠结面积变小,但仍存在很多的位错缠结。当应变幅为1.1%时,位错缠结进一步减少,与前两者相比,可以明显地看到位错的消失。可见施加的机械载荷是驱动位错运动的重要原因之一,应变幅值越大,施加的载荷力越大,位错变化程度越大。总体来说,应变幅增加时,缠结的位错逐渐散开,变成细长状或小面积偏聚为主。

图5 不同应变幅下SDHC 钢的位错组态 (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%Fig.5 Dislocations configuration of SDHC steel under different strain amplitudes (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%

为了更好地反映位错的变化,对不同应变幅加载后的疲劳试样进行了XRD 扫描,如图6(a)所示,可以清晰看到α′-Fe 具有(110),(200),(211)和(220)衍射峰,所有的α′-Fe 的衍射峰向小角度发生偏移,这可能是衍射峰的半高宽发生了变化导致的。此外,对(200)峰放大,如图6(b)所示,可以看到应变幅值越大时,峰越高且宽,对应的半高宽也越大。

图6 XRD 谱图(a)以及(200)α′峰放大图(b)Fig.6 XRD patterns (a) and (200) α′ peak amplification (b)

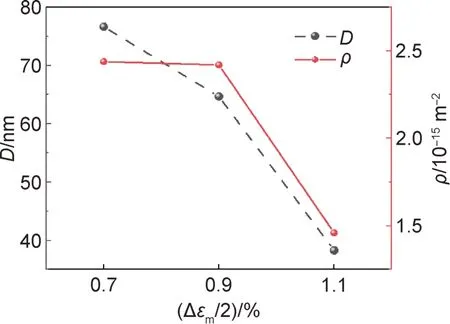

经过XRD 实验后可得各组试样的2θ和FWHM值,通过WH 拟合方法计算可求得在热机械疲劳试验后试样的平均位错密度和亚晶粒的变化。图7 为平均亚晶粒尺寸和位错密度与应变幅之间的关系曲线。可以看出,应变幅值增加时,SDHC 的平均亚晶粒变小。当应变幅为1.1%时的平均亚晶粒尺寸仅有应变幅为0.9%时的58%,因此,应变幅更大时亚晶粒尺寸下降得更快。当应变幅为0.7%时,位错密度最高,为2.439×1015m-2。当应变幅为0.9%时,位错密度为2.420×1015m-2,位错密度的变化并不是很大。但当应变幅为1.1%时,位错密度仅为1.46×1015m-2,下降幅度较大,说明高应变幅对组织中位错密度的影响较大。

图7 平均亚晶粒尺寸、位错密度与应变幅关系曲线Fig.7 Average subgrain size,dislocation density and strain amplitude relationship curve

2.4 碳化物演变

为了更好地观察不同应变幅下SDHC 在TMF实验后的碳化物变化,采用碳膜复型制样并进行TEM 实验,具体结果如图8所示。当应变幅为0.7%时,碳化物呈弥散分布,出现了明显的偏聚现象,存在少量较大的球状碳化物MC、短杆/棒状碳化物M2C、棒状碳化物M7C3及不规则颗粒状碳化物M23C6。当应变幅为0.9%时,碳化物数量减少,多为棒状碳化物M7C3和不规则碳化物M23C6,存在少量椭圆形碳化物MC。当应变幅为1.1%时,碳化物数量进一步减少,且以不规则碳化物M23C6为主。可以看到,当应变幅增加时,MC 型碳化物尺寸明显变小。结合文献[17]可知,在TMF 循环过程中,M7C3周围的M2C会不断消失,而M2C回溶提供了充足的C,促使M7C3进一步析出与长大。随着循环次数不断增加,处于亚稳态的细杆状M7C3会转变为稳态的粗杆状M7C3或不规则状M23C6,而M7C3与基体α-Fe不存在共格关系,会在位错或晶界处析出,这也会失去其弥散强化作用,使材料不断软化。

图8 不同应变幅下碳化物分布 (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%Fig.8 Distribution of carbides under different strain amplitudes (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%

利用Image-Pro 软件对得到的数十张TEM 照片展开分析,对组织中碳化物的尺寸进行测量,并染色分析不同尺寸碳化物所占的数量比,从而比较三种应变幅下碳化物数量与大小的变化,结果如表2 所示。当应变幅为0.7%时,尺寸大于50 nm 的碳化物数量占比达15.94%,要大于应变幅分别为0.9%和1.1%时的12.5%和8.05%。低应变幅时,大尺寸碳化物的数量更多,碳化物的析出与粗化更严重,可能是由于应变幅较低时,受到热应力和机械应力的作用时间更长,析出动力和长大动力更大,从一定程度上也可以说明此时温度和持续时间的作用影响大于机械应变幅。在高应变幅下的试样组织中存在更多细小的碳化物,这是由于相对较短的循环周次,导致析出的碳化物未来得及粗化。总体来说,随着应变幅的增加,碳化物析出与粗化更缓慢,这也是SDHC 钢在较低应变幅下能保持更好的抗软化能力的原因。

表2 不同应变幅下不同尺寸碳化物统计Table 2 Statistics of different sizes of carbides under different strain amplitudes

采用高分辨TEM 自带的EDS,对显微组织进行了面扫描分析,得到不同应变幅下SDHC 钢中碳化物的形貌、数量和元素分布情况,具体如图9 所示。由于Co 是非碳化物形成元素,因此SDHC 钢的碳化物种类与4Cr5Mo2V 钢基本一致,其大致分为以下几种:富含Cr和Fe 的不规则球状M23C6、短杆/棒状M7C3、富含Mo短杆/棒状M2C 及富含V 球状MC。Co 元素主要固溶于基体中,起固溶强化作用,聚集分布于碳化物附近。

图9 不同应变幅下TMF 后EDS 图 (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%Fig.9 EDS after TMF with different strain amplitudes (a)Δεm/2=0.7%;(b)Δεm/2=0.9%;(c)Δεm/2=1.1%

结合图8 和图9 可以看出,在不同应变幅下的试样组织中,主要有Cr 和Fe 系碳化物,同时存在少量的V 系碳化物和Mo 系碳化物,且不同类型的碳化物都呈一定程度的偏聚。当应变幅值较低时,碳化物析出的粗化现象明显,但在高应变幅下,碳化物更为细小,分布更弥散,偏聚现象不明显。可见,应变幅是碳化物析出粗化的重要驱动力。

3 结论

(1)SDHC 钢的热机械疲劳应力-应变滞后回线关于原点呈非对称分布,在不同应变幅(0.7%,0.9%,1.1%)下最大拉应力分别为783.23,1043.16 MPa 和1012 MPa,最大的压应力分别为-490.21,-582.67MPa 和-640.88 MPa。总体来说,应变幅值越大,受到的载荷力越大。

(2)随着应变幅值增加,位错缠结减少,位错密度下降,当应变幅为1.1% 时,位错密度最小,仅为1.46×1015m-2,而当应变幅为0.7%和0.9%时,位错密度分别为2.439×1015m-2和2.420×1015m-2,位错密度变化不大;在低应变幅下,位错密度下降得更慢,这是试样能够保持较高强度的原因之一。

(3)不同应变幅下的SDHC 组织中主要存在不规则球状富含Cr 和Fe 的M23C6、短杆/棒状M7C3、富含Mo 短杆/棒状M2C 及富含V 球状MC 几种碳化物;当应变幅值较低时,碳化物析出的粗化现象明显,但在高应变幅下,碳化物更为细小,分布更弥散,偏聚现象不明显。