CNTs@T321 纳米微囊填充PTFE 的自润滑性能

2023-12-18关集俱杨兰玉栾志强许雪峰

关集俱,高 超,杨兰玉,栾志强,许雪峰

(1 常熟理工学院 机械工程学院,江苏 苏州 215500;2 浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州 310014)

聚四氟乙烯( PTFE) 是一种常用的高分子材料,其摩擦因数低、热稳定性好,在机械、材料和航空等领域,PTFE 常被用来制造轴承和密封、绝缘部件[1]。但纯PTFE 的线膨胀系数大,耐蠕变性差,因此,常利用石墨、MoS2、碳纤维、玻璃纤维等对其进行改性,以满足使用要求[2-3]。碳纳米管(CNTs)具有较高的强度,其拉伸强度可达到200 GPa,是一种理想的PTFE 复合材料增强相。研究表明,高硬度、纤维化的CNTs 在固化过程中能够更紧密地缠绕在PTFE 晶系中,增强PTFE 材料的力学性能[4]。另外, PTFE/CNTs 复合材料的摩擦性能也优于纯PTFE,这是由于摩擦过程中剥落的CNTs 可作为第三体分布在摩擦界面上,隔离了摩擦副界面的粗糙接触,起到一定的自润滑作用[5]。

CNTs 还具有特殊的空腔结构,空腔内径在5~50 nm 之间。在合适条件下,可以将其他物质引入CNTs 的空腔中,以改善其导电性能、磁性能、摩擦性能等[6]。本工作提出将各种润滑剂填充进CNTs的空腔内以制备CNTs 纳米微囊,这种方法可在CNTs 分子内部引入更多的润滑成分,更好地改善其润滑特性。如将这种纳米微囊作为PTFE 等聚合物材料的填充剂,PTFE 固化过程中CNTs 可对其中的润滑剂形成保护,这使得PTFE 复合材料内含液态润滑剂。摩擦过程中,PTFE 复合材料内的纳米微囊可释放其中的润滑剂,进而有效改善PTFE 的润滑性能。纳米微囊还可以更好地分散在PTFE中,增强其与PTFE 材料的结合性能,进一步提高PTFE 的力学性能。

因此,本工作首先利用润滑剂硫化异丁烯(T321)制备CNTs@T321 纳米微囊,再利用纳米微囊填充PTFE 以制备出复合材料。对比普通CNTs,研究纳米微囊的填充对PTFE 力学和摩擦学性能的影响,分析PTFE 中的纳米微囊在摩擦过程中释放T321 并形成自润滑层的机理,实现提高PTFE 力学强度的同时,进一步改善其自润滑性能。本研究为这种新型PTFE复合材料运用于自润滑轴承等部件时的配方选择、制备工艺等提供依据。

1 实验材料与方法

1.1 试样制备

多壁碳纳米管购自上海阿拉丁试剂公司,纯度为99%,内径约20 nm,由于市售CNTs 长径比大,不利于填充,需先对CNTs 进行短化预处理,处理时,将50 g 的CNTs 投入1500 mL 的40%浓硝酸中,将混合物装入三口烧瓶后,在80 ℃下加热回流8 h,同时施加磁力搅拌,转速为500 r/min;最后,对混合物进行真空抽滤,所得滤饼在85 ℃下烘干后球磨10 h,获得酸处理CNTs。制备纳米微囊时,将10 g 的T321 溶解到400 mL 的丙酮中,再投入20 g 酸处理的CNTs,将二者充分混合后装在球形瓶中,在1.5 kPa 的气压条件下将混合物超声搅拌2 h,温度65 ℃;超声结束后,再对混合物进行真空抽滤,同时用丙酮清洗,以去除尚未被填充的T321,最后将滤饼置于75 ℃烘箱中干燥12 h,并经过超微球磨粉碎后制得CNTs@T321 纳米微囊。利用FEI TECNAI G20 透射电子显微镜(TEM)观察样品的微观结构,测试时加速电压200 kV;STA449 型综合热分析仪对CNTs 和纳米微囊进行热重分析,温升范围20~800 ℃,速率20 ℃/min。

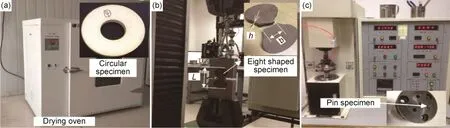

M111 型PTFE 粉购自日本大金工业株式会社,将酸处理CNTs、纳米微囊和纯T321 分别按1%~9%(质量分数,下同)加入PTFE 中,机械搅拌均匀后放入球磨机中处理8 h,再分别放入八字型腔模具和环形型腔模具中,压制成D30 mm×d12 mm×H8 mm 的环形试样和L40 mm×b10 mm×h10 mm 的八字块试样。制样时采用冷压工艺,成型压强30 MPa,压制完成后静置24 h,再放入烘箱进行固化,如图1(a)所示,固化时最高温度315 ℃,温升速率10 ℃/h,达到固化温度后保温2 h,自然冷却后即可得纳米微囊填充的PTFE 复合材料。八字块试样用于力学性能测试,环形试样被制成销试样后用于摩擦测试。

图1 实验过程 (a)试样的制备;(b)拉伸实验;(c)摩擦学实验Fig.1 Experimental process (a)preparation of sample;(b)tensile test;(c)tribology test

1.2 实验方法

在RG 4100 型材料试验机上测试材料的抗拉强度,如图1(b)所示,测试时拉伸速率为1 mm/min,拉伸时的变形曲线由计算机记录。用HR-150A 型硬度计测试材料硬度,压头直径ϕ3.175 mm,预载荷98 N,主载荷980 N,测四处的硬度值后取平均值(每处测三点)。在MMW-1 摩擦磨损试验机上采用销-盘摩擦副测试材料的摩擦磨损性能,如图1(c)所示。试盘材料为GCr15 钢,外径ϕ30 mm,内径φ15 mm,厚度0.8 mm,硬度59~61 HRC,表面粗糙度Ra=0.2 μm。实验条件:水润滑,室温约为25 ℃,测试时间为10 min;首先,在载荷50 N、滑动速度为0.5 m/s 的条件下考察填充物质量分数对PTFE 摩擦磨损性能的影响;其次,测试载荷为50 N、滑动速度在0.1~0.9 m/s 的范围内变化,以及滑动速度为0.5 m/s,载荷在20~80 N 范围变化时材料的摩擦磨损性能,此时填充量为5%。每组进行三次平行实验,摩擦因数按μ=T/(Pr)(T为力矩,P为载荷,r为接触轨迹半径)计算,取10 min 内的平均值。称取试样在磨损前后的质量,磨损率按W=ΔV/(Pd)(ΔV为磨损体积,d为滑动距离)计算。

利用Nicolet 6700 型红外光谱仪测试PTFE、纳米微囊及PTFE 复合材料红外光谱。利用SIRION-100型场发射扫描电镜观测复合材料的组织形貌。取填充量为5%的试样在载荷50 N、滑动速度0.5 m/s 实验条件下的对磨环,将其用丙酮超声清洗30 min。利用AXIS Ultra DLD 型X 射线光电子能谱仪(XPS)分析磨损面主要元素的结合能,测试时电子通能为80 eV,单色AlKα 射线源,污染碳C1s的结合能284.8 eV作内标。

2 结果与分析

2.1 纳米微囊和PTFE 复合材料的表征

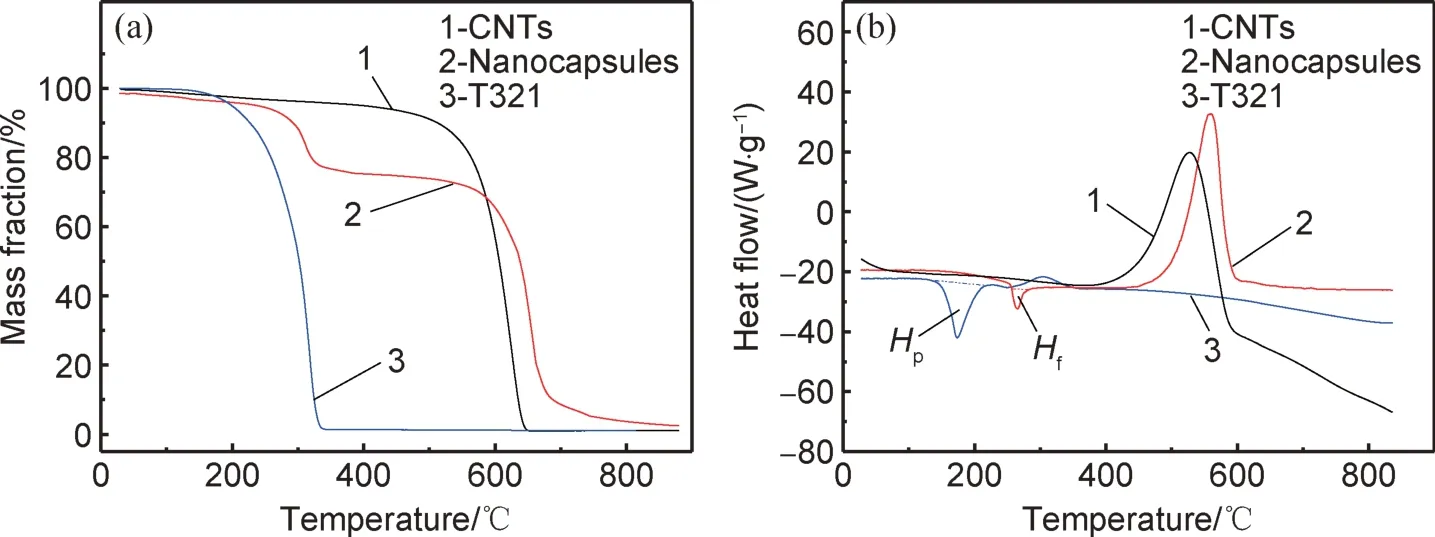

对T321、普通CNTs 和纳米微囊进行热重和差热分析的结果如图2 所示。由图2(a)看出,普通CNTs的热失重曲线变化较为平缓,而CNTs@T321 纳米微囊的热失重曲线在300 ℃左右时有一次明显的失重过程,这是微囊内T321 受热逸出的结果,也证明了T321在CNTs 管内的存在。T321 在CNTs 中的填充率(η) 可以根据式(1)来计算[7]。

图2 CNTs、T321 和纳米微囊的热分析曲线 (a)热重分析;(b)差热分析Fig.2 Thermal analysis curves of CNTs,T321 and nano-capsules (a)TG;(b)DSC

式中:Hf为填充在CNTs 中T321 的相变潜热,J/g;Hp为T321 的相变潜热,J/g。如图2(b)中微囊的DSC曲线,对其中T321 的相变潜热进行计算的结果为30.6 J/g (Hf),而同样条件下T321 的相变潜热为121.6 J/g (Hp),可以算出T321 在CNTs 中的填充率为25.1%。

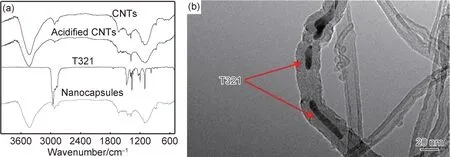

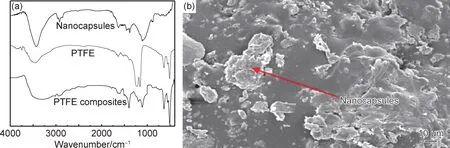

图3(a)为普通CNTs、酸处理CNTs、T321 和纳米微囊的红外光谱图。由图3(a)可见,酸化处理后CNTs 在3432,1822 cm-1波长附近出现了新的吸收峰,这应归属于羟基、羧基等[8],表明酸化后的CNTs键合了含氧基团,这有利于提高固化时CNTs 与PTFE 之间的结合强度;另外,在1630 cm-1附近的峰值应归属于碳环结构的平面吸收峰[9],证明固化后CNTs 的管状结构得到了保留,这是管内能填充T321的前提条件。在纳米微囊的红外谱图中并没有检测到新的特征峰,其特征峰为酸化CNTs 和T321 特征峰的部分叠加,证明T321 填充CNTs 的过程中,两者之间主要发生物理结合,不存在化学反应。利用TEM观察微囊的微观结构,可直观判定T321 在CNTs 管内的状态。纳米微囊的TEM 如图3(b)所示,可见CNTs 管内有几段明显被T321 润湿,这比较直观地证明CNTs 管内T321 的存在。

图3 纳米微囊的结构表征 (a)红外光谱;(b)TEM 照片Fig.3 Structural characterization of nano-capsules (a)infrared spectra;(b)TEM image

PTFE 的固化反应过程复杂,CNTs@T321 纳米微囊可能在固化过程中被破坏,因此,研究微囊在固化过程中的稳定性及其与PTFE 的相容性十分必要。由图2(a)CNTs 和纳米微囊的热失重曲线可见,微囊在300 ℃以上时才发生明显的失重,这保证了纳米微囊在PTFE 固化后的结构完整性。图4(a)为PTFE、微囊以及复合材料粉末的红外光谱,其中微囊红外光谱中的峰值1628,2583,2924,3424 cm-1分别代表碳纳米管骨架振动、C—H 伸缩振动、C—H 变形振动和O—H键伸缩振动的吸收峰。其中前三个峰值在复合材料的红外光谱中都是明显存在的,表明微囊中CNTs 的骨架结构并未在固化过程中被破坏,这对其内部的T321 形成了充分保护。图4(b)为PTFE 复合材料组织的SEM照片,可看出微囊是以团状颗粒的形式分布在复合物组织中的,每个颗粒是一个含油的微胶囊,摩擦过程中微囊破损并均匀释放出T321 起润滑作用。

图4 PTFE 复合材料的结构表征 (a)红外光谱;(b)SEM 照片Fig.4 Structural characterization of PTFE composites (a)infrared spectra;(b)SEM images

2.2 PTFE 复合材料的力学性能

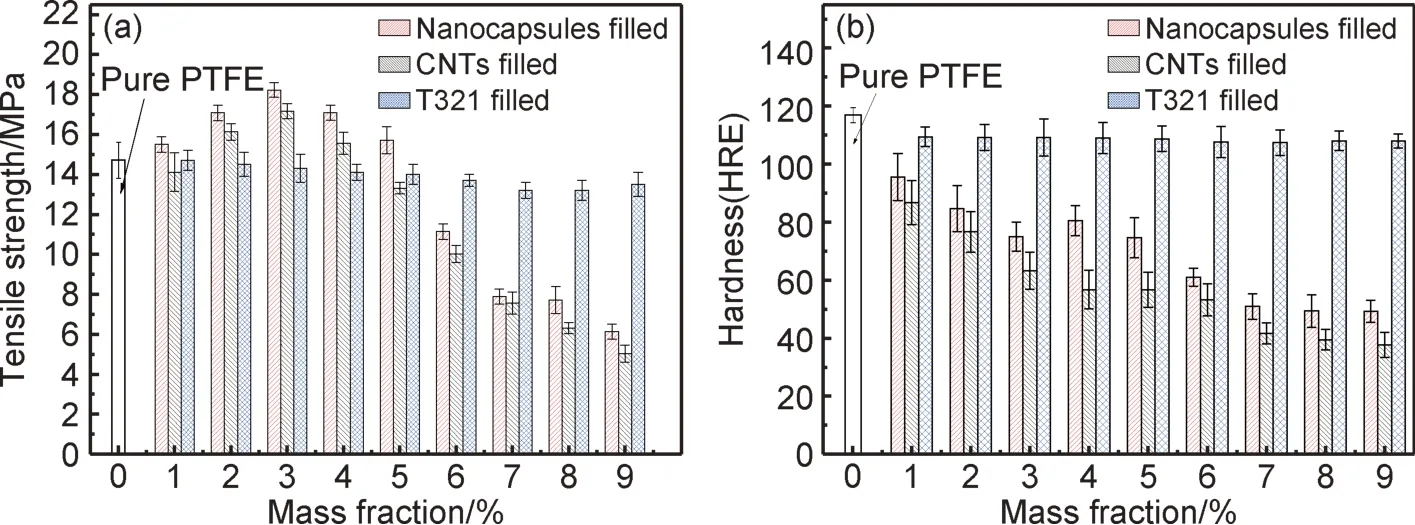

图5 为不同填充量对PTFE 复合材料抗拉强度和硬度的影响,由于纯T321 在固化过程中参与反应,因此仅添加T321 的PTFE 力学特性与纯PTFE 差别较小。由图5(a)可见,随着CNTs 填充量的增加,PTFE抗拉强度有先增大后减小的趋势,这主要是由于CNTs 粒子的表面活性较高,其表面存在的大量不饱和残键和活性基团使其与PTFE 的高分子链发生物理或化学交联[10],增强了材料结合处界面的黏结力,而继续添加CNTs 可能会导致其团聚,从而减小了这种交联作用,降低了PTFE 复合材料的强度。CNTs 的最佳含量约3%,填充量在6%左右时,PTFE 复合材料的强度仍与纯PTFE 的相当。纳米微囊的填充对PTFE 复合材料强度和硬度的影响更为显著,这是由于微囊的长径比更小,与PTFE 材料的结合作用更加紧密。由图5(b)可见,复合材料的硬度随填充剂质量分数的升高而降低,实际应用时可以根据轴承的性能要求选择合适的填充量。

图5 填充量对PTFE 复合材料机械强度的影响 (a)抗拉强度;(b)硬度Fig.5 Effect of content of fillers on mechanical strength of PTFE composites (a)tensile strength;(b)hardness

2.3 摩擦学性能

2.3.1 填充量对PTFE 复合材料摩擦因数和磨损率的影响

图6 为载荷50 N、滑动速度为0.5 m/s 时CNTs、微囊或纯T321 的质量分数对PTFE 摩擦因数和磨损率的影响,由于纯T321 在PTFE 复合材料制备过程中参与了固化反应,其有效润滑成分被破坏,因此,添加T321 对PTFE 摩擦因数和磨损率的影响不大。由图6(a)可见,在填充量较少时,填充CNTs 对PTFE 的摩擦因数具有一定的改善作用,这是由于CNTs 的分子结构在摩擦过程中被破坏,形成的产物吸附、沉积在摩擦界面上产生一定的减摩效果[11],但当填充量超过4%而持续升高时,减摩效果则不太明显,这是由于填充过多的CNTs 会改变复合材料结构以及摩擦接触状态,反而具有增大摩擦的作用[12]。填充微囊能更为显著地降低PTFE 的摩擦因数,这是由于摩擦过程中PTFE 内的纳米微囊释放出T321,T321 吸附于摩擦界面上形成了更为充分的润滑,从而起到减摩作用。如图6(b)所示,纯PTFE 的磨损率较大,PTFE 够在摩擦界面形成转移膜,但黏结强度较低,因此磨损率也较高。填充CNTs 或微囊能降低PTFE 的磨损率,当填充量为15%和10%时,最小磨损率分别约为2.8×10-5mm3/(N·m)和1.9×10-5mm3/(N·m),填充量继续增大时磨损率也会上升。CNTs 摩擦产物吸附、沉积在摩擦界面上产生减摩效果的同时,也减弱了PTFE 转移膜的形成,从而降低了复合材料的磨损,而填充量持续增加时会影响复合材料的硬度,导致磨损率的增大。在不同填充量下,填充微囊复合材料的磨损率均比填充CNTs 时的小,证明微囊在摩擦过程中释放出T321,T321 生成的润滑层抵抗PTFE 黏附、转移的效果更好,因而抗磨作用也更为明显。

图6 填充量对PTFE 复合材料摩擦性能的影响 (a)摩擦因数;(b)磨损率Fig.6 Effect of content of fillers on tribological performance of PTFE composites (a)friction coefficient;(b)wear rate

2.3.2 滑动速度对PTFE 复合材料摩擦因数和磨损率的影响

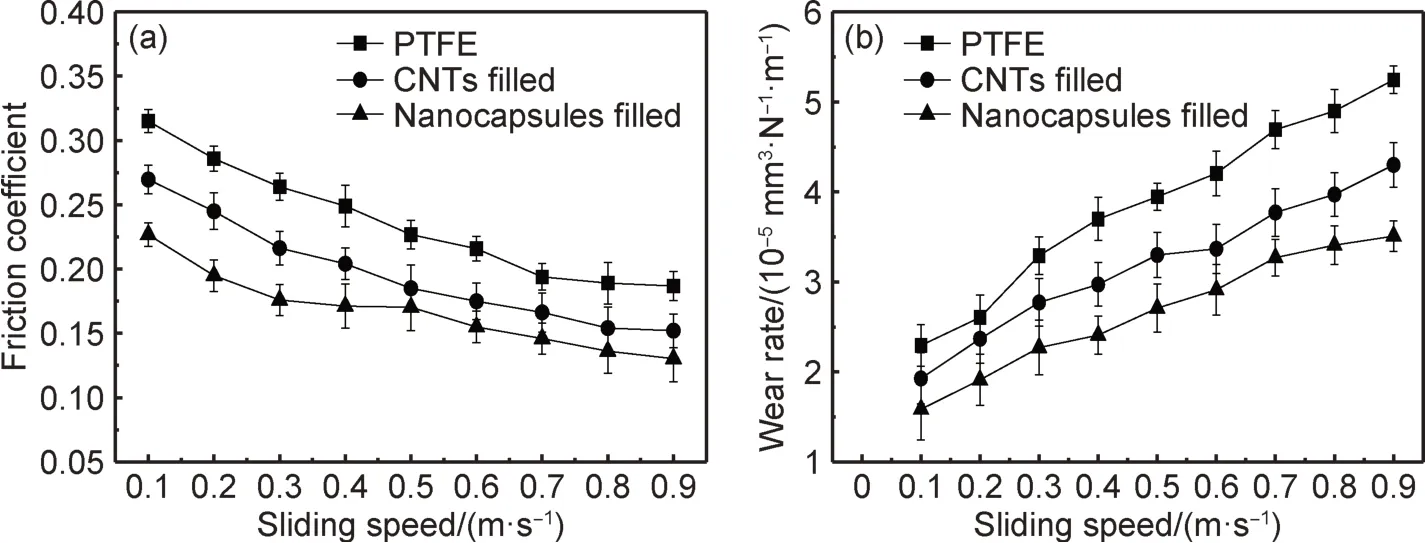

图7 为载荷50 N 时滑动速度对纯PTFE 和PTFE/CNTs、PTFE/微囊复合材料的摩擦因数和磨损率的影响,实验中CNTs 或微囊的填充量为5%。可见随着摩擦滑动速度的增大,三者的摩擦因数均有减小的趋势,这主要与速度增大所引起接触面间的温度、变形、粗糙度和振动等状态的变化有关[13]。在各种转速下,PTFE/CNTs 材料的摩擦因数比纯PTFE 的小,PTFE/微囊复合材料的摩擦因数为最小。三者的磨损率均随速度的增加而增大,PTFE/微囊复合材料的磨损率最小。对于PTFE/微囊材料而言,速度越高,摩擦界面间的温度越高,应越有利于T321 的释放和吸附,所形成的润滑层越充分,摩擦因数的减小趋势也越明显。一般轴承旋转时的线速度可在40 m/s 左右[14],这种高速条件下的摩擦应更利于微囊的裂解,并促进T321 的释放和润滑层的形成。

图7 滑动速度对PTFE 复合材料摩擦性能的影响 (a)摩擦因数;(b)磨损率Fig.7 Influence of sliding speed on tribological performance of PTFE composites(a)friction coefficient;(b)wear rate

2.3.3 测试载荷对PTFE 复合材料摩擦因数和磨损率的影响

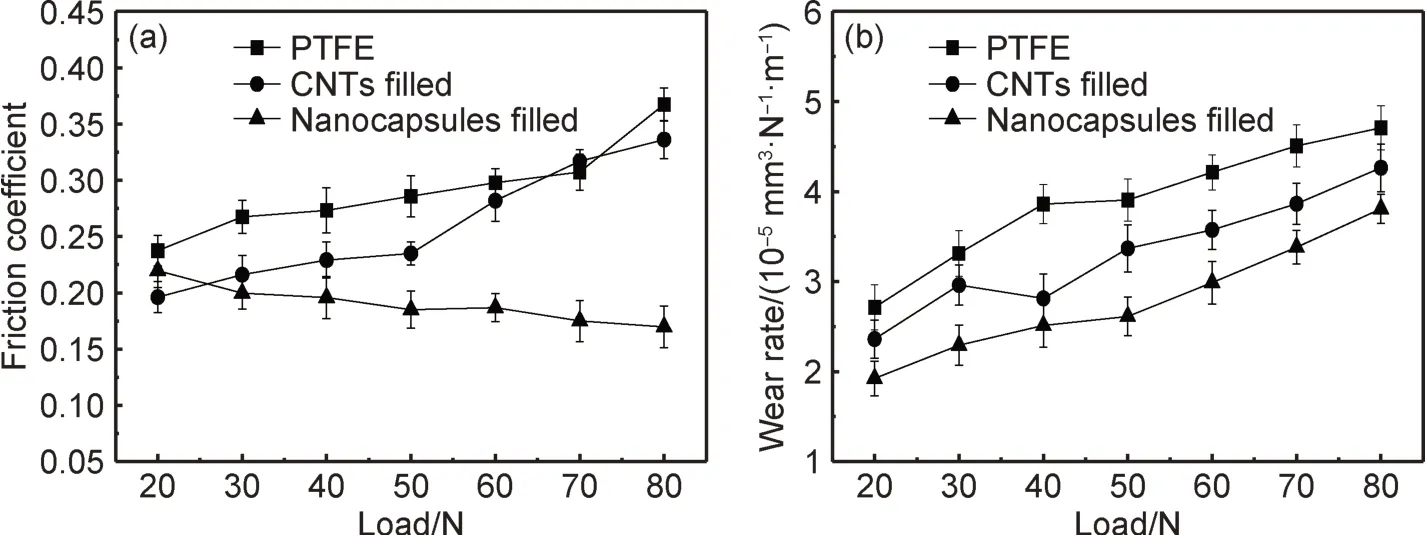

图8 为滑动速度0.5 m/s 时三种材料的摩擦因数和磨损率随载荷的变化。可见纯PTFE、PTFE/CNTs 复合材料的摩擦因数有逐渐增大的趋势,这是由于载荷增大后,摩擦接触面积增大,生热大,增加了PTFE 的黏附[15];而PTFE/微囊复合材料的摩擦因数则变化不大甚至有减小趋势,这是由于载荷的增大也加快了磨损,释放出更多的T321,形成了更为充分的转移膜和润滑层。在各种载荷下,PTFE/CNTs 材料的摩擦因数均比普通PTFE 的小,PTFE/微囊材料的摩擦因数为最小且减小趋势更为明显。随着载荷的增大,三者的磨损率有不断增大的趋势,PTFE/微囊材料的磨损率最小,这表明在一定范围内载荷越高,也越有利于T321 的释放和润滑层的形成。

图8 测试载荷对PTFE 复合材料摩擦性能的影响 (a)摩擦因数;(b)磨损率Fig.8 Influence of testing load on tribological performance of PTFE composites (a)friction coefficient;(b)wear rate

2.4 纳米微囊释放T321 及自润滑层的形成机理分析

2.4.1 磨损面的SEM 测试

图9 为普通PTFE、PTFE/CNTs 和PTFE/微囊复合材料对磨面的SEM 形貌和选定区域的EDS 能谱。由图9(a-1)~(c-1)看出,PTFE 对磨面上犁沟较深, PTFE/CNTs 材料对磨面的表面质量较好,PTFE/微囊复合材料对磨面最光滑。另外,PTFE 对磨面上有较多黏附物,这应是PTFE 所形成的转移膜。PTFE/CNTs 复合材料对磨面的黏附较少,PTFE/微囊材料对磨面上基本没有;PTFE/CNTs 复合材料中CNTs 参与摩擦过程能减少PTFE 黏附,提高对磨面的表面质量。PTFE/微囊复合材料则能在摩擦时释放出T321 后进一步的降低PTFE 的黏附,所形成润滑层还具有一定的抛光作用,使对磨面更光滑。由图9(a-2)~(c-2)可看出,PTFE 对磨面上F 元素和C 元素的含量较高,这主要是由PTFE 材料转移到GCr15 表面造成的。PTFE/CNTs 复合材料摩擦时,GCr15 钢摩擦表面C 元素含量出现明显升高,而F 元素的含量却明显下降,这证明摩擦过程中CNTs 分解并沉积在金属表面形成了润滑层。PTFE/微囊复合材料摩擦时,摩擦表面C 元素的含量进一步提高,且S 元素的含量达到2.3%,这证明摩擦时纳米微囊释放其中的T321 到摩擦表面,形成了更为充分的润滑层,从而减小了PTFE 的黏附。

图9 不同材料对磨面上SEM 表面形貌(1)和EDS 能谱图(2)(a)与PTFE 对磨;(b)CNTs 填充的PTFE 对磨;(c)与纳米微囊填充的PTFE 对磨Fig.9 SEM surface morphology(1) and EDS energy spectra (2) of worn surface under friction of different materials(a)under friction of PTFE;(b)under friction of PTFE filled CNTs;(c)under friction of PTFE filled nano-capsules

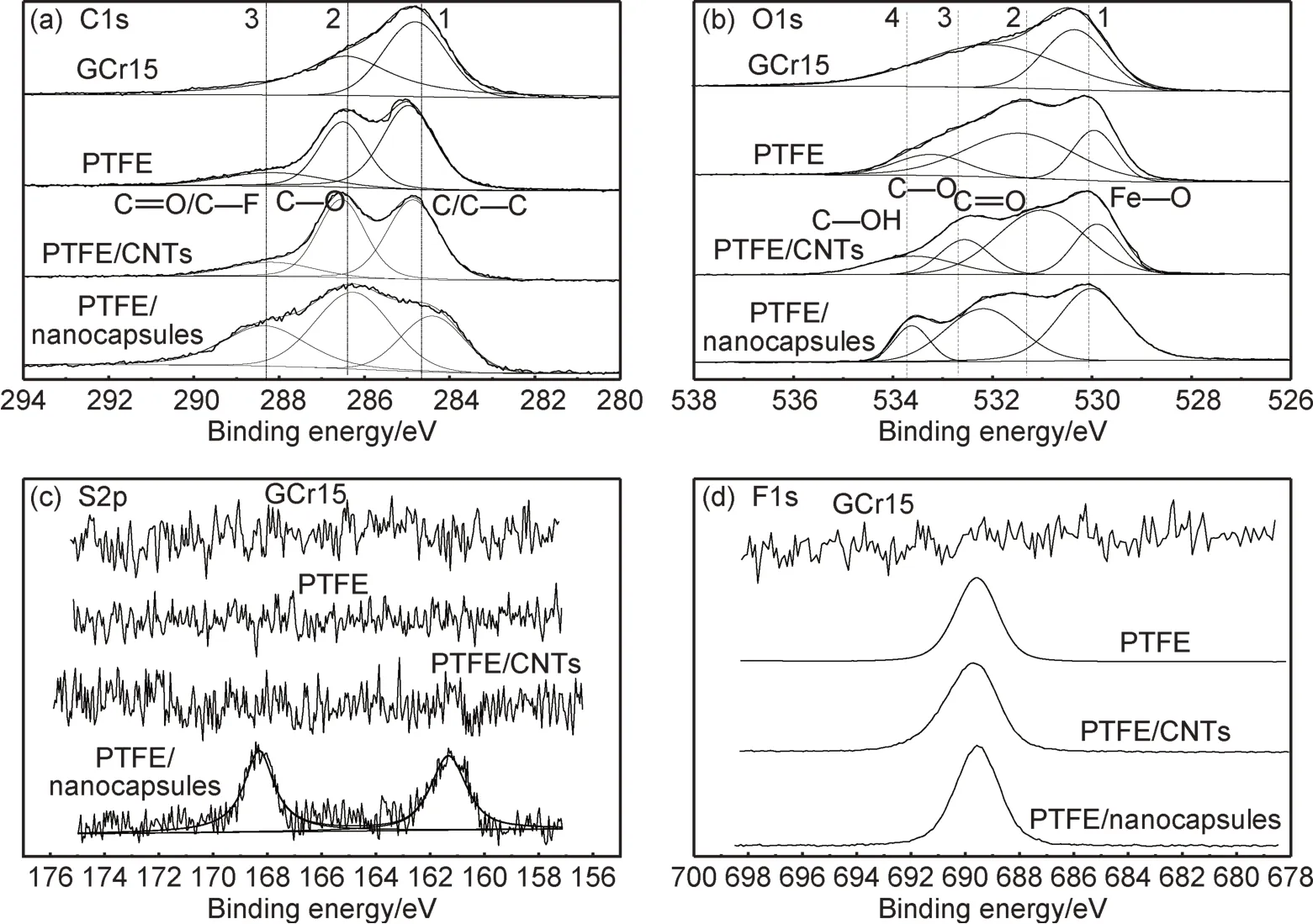

2.4.2 磨损面的XPS 表面成分分析

为了进一步确定自润滑层的性质和成分,对上述三种材料对磨面上主要元素进行了XPS 能谱分析,结果如图 10 所示。采用XPSPEAK 41 软件对C 和O 峰进行分峰,所得拟合峰及可能对应的官能团已被标注在图中。表1 为磨损面上各元素的相对原子浓度。可见GCr15 钢表面C 和O 能谱的峰形单一,主要代表污染碳和铁氧化物中的氧。与GCr15 钢表面相比,PTFE 对磨面上C 和O 能谱均有两个新的峰形出现,这些新峰值主要归属于PTFE 的黏附片段。表1 中,与GCr15 钢表面相比,PTFE 对磨面上C 的相对原子浓度增大而O 的减小,这也证明了PTFE 片段的黏附,这种黏附主要是依靠范德华力、氢键力和静电力等,还有部分片段通过化学键与Fe 原子结合,使O 的相对浓度减小[16]。

表1 不同材料对磨面上主要元素的相对原子浓度Table 1 Relative atomic concentration of main elements on worn surface under the action of different materials

图10 中,PTFE/CNTs 复合材料对磨面上C 元素的峰形与纯PTFE 对磨面上C 的峰形相似,其拟合峰2 应主要归属于C—C,C—O 和C=O/C—F 中的碳种类[17],表1 中PTFE/CNTs 复合材料作用时C 的相对原子浓度最高,这证明了摩擦过程中CNTs 摩擦产物的吸附与沉积,并形成与普通PTFE 作用时不同的润滑层。摩擦过程中,CNTs 的分子结构被破坏,所形成的部分片段被炭化后沉积在对磨面上起减摩作用,部分片段则吸附在对磨面上起减摩作用。虽然CNTs 在对磨面上形成的润滑层具有一定减摩作用,但其分子没有起有效润滑作用的基团,因此CNTs 对PTFE 材料的减摩效果不明显。但CNTs 也能减少PTFE 的黏附,具有一定的抗磨作用。

图10 GCr15 钢与PTFE、PTFE/CNTs 和PTFE/纳米微囊复合材料对磨面上元素的XPS 能谱(a)C;(b)O;(c)S;(d)FFig.10 XPS spectra on GCr15 steel and worn surface under the friction of PTFE,PTFE/CNTs and PTFE/ nano-capsule composite(a)C;(b)O;(c)S;(d)F

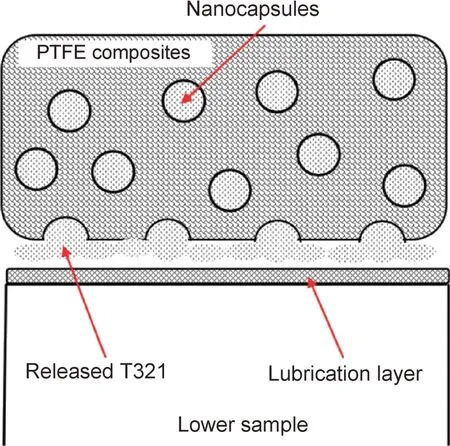

图10(c)中,PTFE/微囊复合材料对磨面上出现了明显的S 元素峰形,分别在161.2 eV 和168.3 eV处,这应分别归属于C—S 和Fe—S 中硫的种类[18],这充分证明摩擦过程中T321 润滑剂的释放。图10(a)中,PTFE/微囊复合材料摩擦时C 元素的峰形与PTFE/CNTs 复合材料摩擦时的相似,而归属于C—O的拟合峰的强度更强,O 元素的峰形也更为复杂。这一方面证明纳米微囊中的CNTs 参与了摩擦过程,也证明微囊内T321 的释放影响CNTs 润滑层的形成过程。由表1 可见,在三种对磨面中,PTFE/微囊复合材料对磨面上C 相对原子浓度最低,而O 的相对原子浓度最高,Fe 元素浓度处于中间值,这是由于微囊在摩擦过程中释放出T321,T321 分子中的S 元素活性较强,易通过化学吸附与铁原子等结合,这造成了O 和Fe 元素相对浓度的升高和C 元素相对元素浓度的降低。图11 给出了PTFE/微囊复合材料作用时摩擦接触区域的模型,在摩擦过程中,纳米微囊释放出T321,T321 和CNTs 的摩擦产物共同作用于对磨面后形成更为充分的润滑层,T321 还能加强化学吸附作用,所形成的润滑层具有三方面的作用:(1)减摩,降低了PTFE 的摩擦因数;(2)抗黏附,减少了PTFE 组织在对磨面上的黏附,减小了PTFE 的磨损;(3)抛光作用,提高了对磨面的表面质量。

图11 PTFE/微囊复合材料的润滑作用模型Fig.11 Lubrication model of PTFE/microcapsule composite

3 结论

(1)成功制备了CNTs@T321 纳米微囊,填充率为25.1%,热重分析表明纳米微囊具有较高的热稳定性。

(2)PTFE 中填充纳米微囊后,其抗拉强度和硬度有所降低,但在填充量在一定范围内时,仍能够满足轴承实际使用的力学性能条件。

(3)CNTs@T321 纳米微囊能够抵抗PTFE 的固化温度,其结构并未在固化过程中被破坏;纳米微囊在PTFE 组织中是以团状颗粒的形式存在的,这对其中的T321 形成了很好保护。

(4)纳米微囊的填充能够显著降低PTFE 的摩擦因数和磨损率,在一定范围内填充量越高,对摩擦因数的改善作用也越明显;随着测试速度和载荷的增大,PTFE/微囊复合材料的摩擦因数也有减小趋势,但磨损率升高。

(5)PTFE/微囊复合材料在摩擦过程中释放T321,T321 吸附在对磨面上,并与CNTs 共同作用形成润滑层,两种成分共同作用下形成的接触区域表面层起到了减摩、抗磨以及提高表面质量的作用。