N,N-二甲基-1,3-丙二胺生产技术分析及市场研究

2023-11-09史文涛王聪刘新伟崔艳杰

史文涛,王聪,刘新伟,崔艳杰

(中国天辰工程有限公司,天津 300409)

1 前言

1.1 DMAPA产品概况

N,N-二甲基-1,3-丙二胺(DMAPA)又称为3-二甲胺基丙胺,分子式为C5H14N2,相对分子量为102.18,熔点-60 ℃,沸点133 ℃,闪点37.8 ℃(OC),密度0.812 g/mL常温下为无色透明液体,稍有氨味,可与水以任意比例互溶,与多数有机溶剂互溶。DMAPA是低级脂肪二胺化合物的重要品种之一,是重要的有机中间体,它具有极性,化学性质活泼,可以形成氢键,N原子上有孤对电子,容易和亲电子化合物发生反应,可用于表面活性剂、农药、固化剂、油品添加剂、聚氨酯催化剂、水处理等领域[1-2]。

1.2 DMAPA主要用途

目前,DMAPA主要用于生产酰胺甜菜碱等新型表面活性剂,占下游总需求量的90%。基于DMAPA合成的椰油或棕榈油酰胺甜菜碱主要用于肥皂、液体肥皂、护发产品、洗发水、沐浴露、化妆品等个人护理产品,由于其温和的性质和有效性,使用后不会刺激眼睛,同时改善皮肤触感。此外,DMAPA与高级脂肪酸反应得到的叔胺酰胺结构,在双氧水的作用下可以得到氨基氧化物,这是一类具有优秀发泡性能的清洁剂,所有这些都有力地推动了DMAPA在个人护理用品领域的市场增长。

DMAPA的另外一个下游产品是农药霜霉威,以DMAPA、水、氯甲酸正丙酯为原料进行合成,每生产霜霉威100%活性原药1 t,需要约0.42 t左右的DMAPA。该药广泛应用于黄茄、辣椒、莴苣、马铃薯等蔬菜及烟草、草莓、花卉卵菌纲真菌病害,具有良好的防治效果。DMAPA还可作为催化剂用于聚氨酯泡沫塑料的制造,并进一步应用于汽车座椅系统和其他部件。随着弹簧设计系统逐步被减震聚氨酯泡沫塑料取代,高回弹柔性泡沫塑料越来越多地用于提高汽车的安全性和舒适性。预计聚氨酯泡沫塑料需求的增长将进一步提振 DMAPA市场。

DMAPA及其衍生物可用作汽油添加剂,使无铅汽油具有较好的抗菌活性。DMAPA与聚丁烯的氯化物反应产物可以降低发动机的污垢并减少废气排放;DMAPA与尿素加热后的产物作为添加剂可以很好地稳定燃料的辛烷值;DMAPA衍生的磷酰胺添加的航空煤油具有很好的抗腐蚀性能。

此外DMAPA还可以用于生产油田驱油剂、水处理剂、D213离子交换树脂、环氧树脂固化剂、乳化剂、抗氧剂油料和无氰电镀锌添加剂等产品,用途广泛[3-7]。

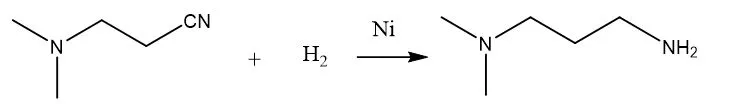

2 DMAPA生产技术

目前,工业上合成DMAPA主要是采用丙烯腈甲胺化法进行。(1)甲胺化反应,使用丙烯腈和二甲胺经过Michael加成反应制得二甲氨基丙腈(DMAPN),反应原理是丙烯腈的氰基和二甲胺的氨基上的活泼氢形成氢键,然后氮上孤对电子亲核进攻β位上碳原子,共轭加成形成含有双键的中间体,然后经过重排得到二甲氨基丙腈;(2)二甲氨基丙腈在Ni基催化剂作用下加氢还原,使氰基变为氨基,得到DMAPA[8]。化学反应式如下所示:

(1)加成反应:

(2)加氢反应:

2.1 国外DMAPA生产技术

巴斯夫公司是世界上最大的DMAPA供应商,实现了DMAPA大规模生产,拥有多项关于DMAPA生产技术专利,巴斯夫专利CN101321722B提供了一种DMAPA的工业生产方法及装置,以丙烯腈和二甲胺为原料,首先向第一个反应器中通入二甲胺和水,再加入丙烯腈进行加成反应生产中间产物DMAPN;然后通过加热除去未反应的二甲胺和水以提高反应器中DMAPN的浓度;接着,将提浓后的中间产物DMAPN送入第二个反应器进行加氢反应,加氢压力为3~5 MPa,催化剂为RaneyNi[9]。

该方法的特点:(1)丙烯腈和二甲胺的加成反应在鼓泡塔中进行,加成反应的加料方式能够有效抑制丙烯腈聚合反应的发生,且加成反应中引入水可以作为中等沸点物,有利于去除二甲胺,有助于反应冷凝;(2)加氢反应使用釜式反应器,属于间歇操作,同时加入适量KOH,调节氢化反应液碱度;(3)加成反应产物不经精馏分离直接进入加氢反应工序,精简了流程,操作简单,副产物少。

在上述专利的基础上,巴斯夫在专利CN103124716B中进一步提出,加成反应产物DMAPN的质量对下一步加氢反应有较大的影响,为了减少次级反应以及延长加氢催化剂寿命,要求加氢原料DMAPN中2-(二甲氨基甲胺)戊二腈(DGN)含量一般不超过300×10-6。为了达到该目的,专利详细叙述了加成反应产物DMAPN的提纯方法,创新性地使用了隔壁塔设备,在隔壁塔顶部得到低沸物、在底部得到高沸物、在与进料点相对的分隔壁的一侧得到DMAPN。专利提到加成反应在多级串联反应器中进行,反应温度50~80 ℃,压力3~8 bar,原料DMA和ACN的物质的量比为1.02∶1~1.10∶1,水的比例为1%~8%。加氢反应条件优选在固定床反应器中进行,反应温度70~150 ℃,反应压力30~200 bar,催化剂使用雷尼镍或雷尼钴[10]。

索罗蒂亚公司的专利CN1747925A采用Ni基催化剂并引入一定浓度的苛性碱金属氢氧化物水溶液,在压力3.5 MPa温度100 ℃条件下,在釜式加氢反应器中进行加氢反应,转化率不低于99%,选择性99.6%[11]。

针对DMAPN加氢反应压力过高的问题,美国首诺公司在专利US6660887B1提供了一种低压加氢工艺,该专利以DMAPN为原料,以海绵镍为催化剂,氢氧化钠和氢氧化钾混合物为助催化剂,进行加氢反应,其反应温度70~100 ℃,反应压力45~50 psi,DMPAN转化为DMAPA的选择性为99.7%以上。该加氢工艺的特点:加氢压力低、副反应少、产物选择性高[12]。

2.2 国内生产技术

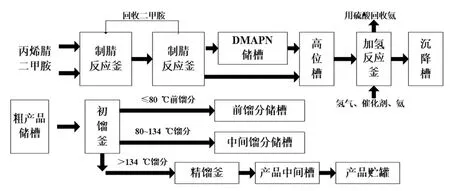

国内近些年对DMAPA的合成技术进行了大量研究,并且进行了工业化实践。江苏希尔化工有限公司专利CN105198754B提供了一种DMAPA的制备方法,将丙烯腈和二甲胺加入反应釜中,反应后经减压精馏除去二甲胺得到DMAPN,然后加入加氢催化剂,并向高压加氢反应釜内通入液氨和氢气,反应沉降后精馏得到DMAPA,液氨的加入可以有效抑制副产物叔胺的生成。专利同时提供了一种合金粉末加氢催化剂的制备方法。生产工艺流程图如1图所示[13]。

图1 DMAPA生产工艺流程图

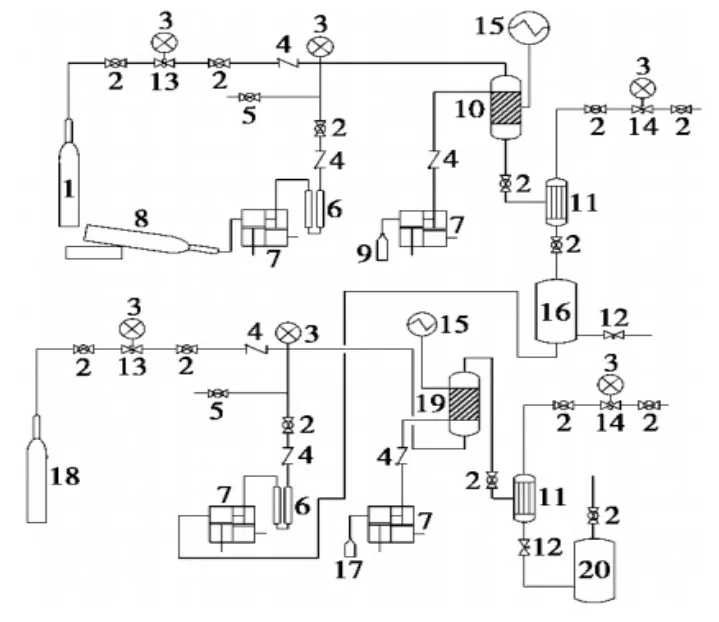

大连理工大学专利CN103333073B提供的方法以二甲胺和丙烯腈为原料,用固定床连续制备二甲氨基丙腈,在特定的反应条件下,丙烯腈转化率和DMAPN选择性均大于99%。得到的DMAPN不经过任何纯化处理直接进入第二个固定床反应器进行加氢反应,在一定的加氢条件下,DMAPA产率不低于98%。该方法的特点是实现了加成反应和加氢反应全过程的连续化生产,产品质量稳定可控,适合规模生产。装置流程图如图2所示[14]。

1.氮气;2.球阀;3.压力表;4.止逆阀;5.原料放空阀;6.干燥管;7.柱塞泵;8.二甲胺;9.丙烯腈;10.加成反应器;11.气液分离器;12.采样阀;13.定压阀;14.背压阀;15.控温仪;16.储液罐;17.NaOH溶液;18.氢气;19.加氢反应器;20.储液罐。图2 装置流程图

浙江大学专利CN110841648A提供一种DMAPA的负载型催化剂的制备方法及应用。按照一定摩尔比例制取丙烯腈和二甲胺的混合物进行低温汽化,汽化混合物在催化剂的作用下进行低温氨化反应,然后反应产物进行高温汽化,获得产物再在催化剂的作用下进行高温加氢反应然后降温得到产物。该方法制备的催化剂具有成本低、活性高、选择性好的特点[15]。

微通道反应器是20世纪90年代发展起来的一种微型反应技术,它具有混合效率高、极强的换热能力、极窄的停留时间分布等特点。相对于传统间歇反应工艺,使用微反应器具有化学反应重现性好、系统响应迅速、便于操作、几乎无放大效应、减少安全事故的发生概率等优势。丙烯腈与二甲胺的Michael加成制备DMAPN是典型的液相强放热快速反应,非常适合使用微通道反应器进行反应。中国天辰工程有限公司专利CN113620813A提供了一种使用微通道反应器制备DMAPA的方法,该方法的特点是可以连续化进行,副反应少,产品选择性高,加成反应丙烯腈转化率可达100%,DMAPN的选择性在99.8%以上[16]。

3 DMAPA生产消费现状和市场情况分析

3.1 生产状况

2021年,全球3-二甲胺基丙胺的产能为29.1万t,产量为18万t,平均开工率为61.8%,产能较去年持稳,产量和开工率较上一年小幅增长。由于二甲胺基丙胺和其他特种胺可以并线生产,导致该产品整体开工率偏低。从全球范围来看,DMAPA的产能主要分布在德国、美国、中国、日韩等地区。DMAPA最大下游在日化消费品行业(酰胺甜菜碱等),消费地也主要集中在欧美、东北亚及东南亚地区。

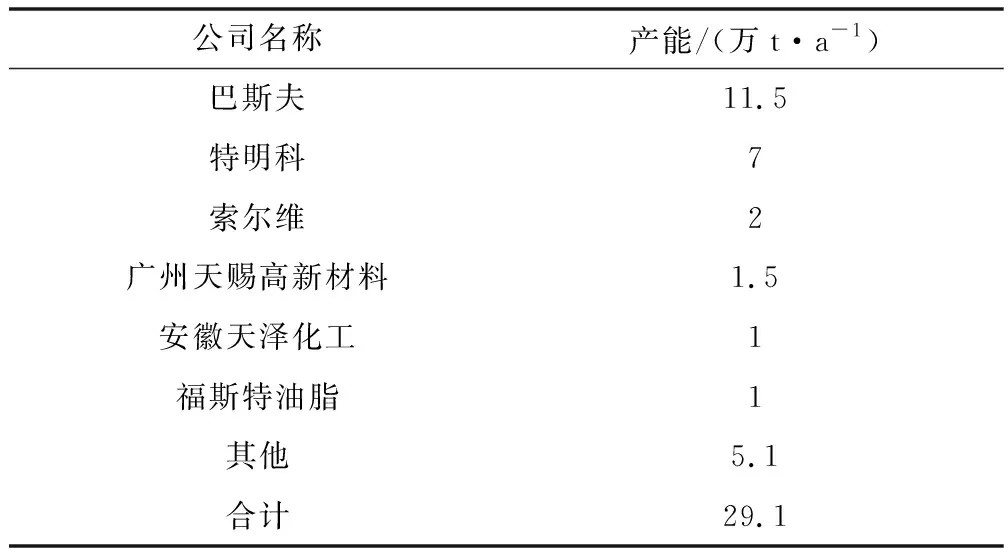

在众多生产商中,德国巴斯夫是全球最大的DMAPA生产厂家,其拥有德国路德维希港生产基地、美国路易斯安娜州吉斯玛生产基地及中国南京化学工业园基地,总产能达11.5万t,约占全球总产能41%。全球知名特种胺生产企业特明科(TAMINCO)于2011年至2017年分别在比利时和美国路易斯安那州扩大现有DMAPA产能,使其成为全球重要的DMAPA供应商之一。其他的外国生产商还包括美国空气产品公司、亨斯迈公司、比利时索尔维公司等,如表1所示[17]。

表1 全球重要二甲胺基丙胺生产企业

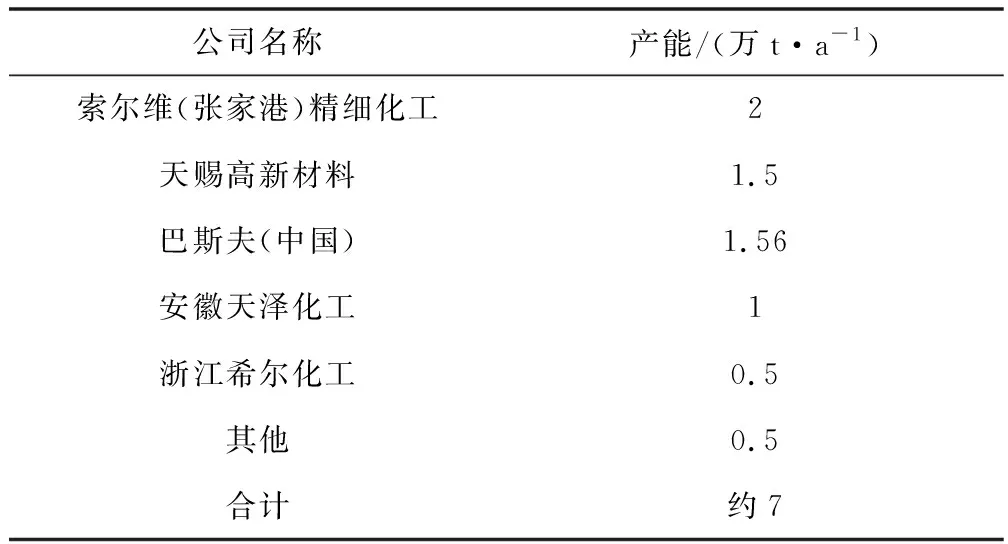

就国内情况看,2021年中国二甲胺基丙胺产能为约7万t,产量为4.7万t,开工率为67.1%,高于全球平均开工率水平,产能和产量占全球的24%和26.1%。中国DMAPA下游领域主要集中在表面活性剂(酰胺甜菜碱)行业、农药(霜霉威)行业以及聚氨酯催化剂、离子交换树脂助剂等水处理行业。国内主要生产企业包括索尔维(张家港)精细化工有限公司、广州天赐高新材料股份有限公司、巴斯夫中国有限公司等。其中索尔维从DMAPA向其下游拓展,配套了万吨级酰胺甜菜碱装置,目前产能为20 000 t/a;广州天赐是从酰胺甜菜碱向上游进行拓展,配套了DMAPA装置,目前产能15 000 t/a;巴斯夫(中国)在2015年投资3.9亿元建设一套15 600 t/aDMAPA和7 800t/a聚醚胺PEA联合生产装置,除合成反应器独立外,通过共用精馏单元和其他设备,采用连续化生产工艺,平均每月进行一次产品切换,降低投资的同时根据市场情况切换产品,降低市场风险。江苏希尔化工DMAPA产能5 000 t,且经营范围仅限于DMAPA和丙二胺,未向下游产品拓展,竞争力不足。国内厂家产能情况如表2所示。

表2 国内重要二甲胺基丙胺生产企业

全球范围来看,巴斯夫、特明科、索尔维为全球三大DMAPA生产企业,占全球总产能的71%,在二甲胺基丙胺市场中占有绝对优势地位。中国二甲胺基丙胺市场处于外资企业和民营企业共存的局面,但外资企业的产品质量及稳定性优于民营企业所以外资企业的产品价格也略高。

未来二甲胺基丙胺新增产能主要集中在中国和东南亚等地区,而且主要作为表面活性剂(酰胺甜菜碱)原料配套装置。预计2023年全球二甲胺基丙胺产能增至30万t左右,其中中国产能7.5万t,占全球产能25%;产量方面,2023年全球DMAPA产量预计达到19.8万t,中国产量增加至5.3万t。

3.2 市场需求情况

2021年全球二甲胺基丙胺市场需求量达到18万t,其最大的下游应用领域是甜菜碱类两性表面活性剂,广泛地应用于皮肤、头发及口腔的个人护理产品中。根据MarketsandMarkets最新的市场研究报告显示,2018~2023年全球两性表面活性剂市场总额将由35.2亿美元增长到49.4亿美元,年均增长率7%。个人护理产品和高性能两性表面活性剂市场需求的增长将推动甜菜碱类两性表活的增长。

从中国DMAPA下游具体应用领域来看,2021年国内DMAPA总消费量3.7万t,其中两性表面活性剂(酰胺甜菜碱等)仍然是最大下游行业,消费占比达82.4%,农药(霜霉威等)和聚氨酯催化剂消费占比分别达到6.6%和7%,其余领域占比约4%。预计2023年国内DMAPA需求量将达到4.3万t,其中表面活性剂需求占比进一步增加至84.2%,聚氨酯催化剂消费占比6.1%,农药消费占比降至5.6%。

3.3 生产DMAPA经济分析

按照化学计量计算,每生产1 t DMAPA需要丙烯腈0.52 t,二甲胺0.44 t,氢气440 nm3。按照2022年9月9日的市场价格,丙烯腈为9 600元/t,二甲胺为11 700元/t,氢气约为2元/nm3。则生产1 t DMAPA的原料成本为11 020元/t,如果考虑上公用工程消耗、人工、设备折旧等成本,DMAPA的生产成本可能在13 000元/t,目前DMAPA市场价格在15 000~18 000元/t。可见生产厂家如果没有明显的原料成本优势,生产DMAPA产品的获利并不多。所以目前大型的DMAPA生产企业一般会配套上下游装置,通过一体化整合来提升企业的盈利水平。

4 结语

(1)N,N-二甲基-1,3-丙二胺(DMAPA)是一种重要的化工产品,目前主要用于生产甜菜碱或个人护理产品中的两性表面活性剂,随着人们生活水平的提高,未来发展潜力较大。

(2)DMAPA的生产主要是以丙烯腈和二甲胺为原料,经过加成和加氢两步反应来制备,该工艺路线成熟可靠。国内外各生产厂家工艺路线大致相同,主要是在反应器选择上有所不同。

(3)国外主要的DMAPA供应商包括德国巴斯夫、美国特明、索尔维等,但是随着国内化工产业的发展,本土DMAPA生产企业也在快速成长。目前中国是DMAPA重要的生产和消费国。

随着全球化工向一体化、精细化方向发展,DMAPA会越来越多地作为两性表面活性剂上游原料延伸配套生产,同时大型的DMAPA生产企业也会向下游延伸发展。通过一体化整合,进一步提升产品的成本优势及综合竞争力,为未来激烈的市场竞争中取得利益最大化。