丙酮低压法合成异丙胺的节能改造

2017-06-26吴珍汉

吴珍汉

(安徽昊源化工集团生产副总办公室,安徽阜阳 236000)

合成氨与尿素

丙酮低压法合成异丙胺的节能改造

吴珍汉

(安徽昊源化工集团生产副总办公室,安徽阜阳 236000)

介绍了生产异丙胺装置改进的过程,通过采取改进的生产工艺和催化剂成分,并采用等温反应,使丙酮法合成异丙胺新工艺的流程完善,提高了异丙胺的收率,增加了效益。

丙酮;异丙胺;催化剂;合成

0 引言

1)国内外生产现状及存在的问题

全球异丙胺的生产主要集中在美国、欧洲、日本、巴西和中国,总年产能力约15万 t,供需基本平衡,主要采用异丙醇法和丙酮法;2000年以前我国异丙胺产能和规模小,每年有一定数量进口来满足需求,我国加入WTO后,国内农药、医药和染料市场复苏,刺激和推动了我国异丙胺发展步伐,国内数家企业纷纷新建和扩建装置,生产厂家有20余家,经过市场的竞争,目前生产厂家4家,生产能力已达10万 t。

美国亨斯曼及化学公司上世纪首次采用自己开发的技术建成异丙醇法生产异丙胺,但该技术主要处于封锁。北京化工研究院采用丙酮法合成异丙胺,经过发展改进,日渐成熟,但能耗依然偏高。安徽昊源化工集团采用了丙酮法合成异丙胺,在现有异丙胺生产工艺基础上进行了深入细致的研究,优化了工艺过程,合理的工业放大,使用镍基催化剂,氧化铝作为载体,大大提高了丙酮转化为异丙胺的选择性,避免了副产物的大量生产。

2)项目提出的背景

该异丙胺装置是以丙酮、液氨和氢气为原料生产异丙胺产品。1997年安徽昊源化工集团与北京化工研究院合作开发的异丙胺项目于1998年年初建成投产,项目采用异丙醇生产工艺,生产规模小,此方法操作难度大且原材料消耗高,能耗大,产量低,不利于市场竞争。

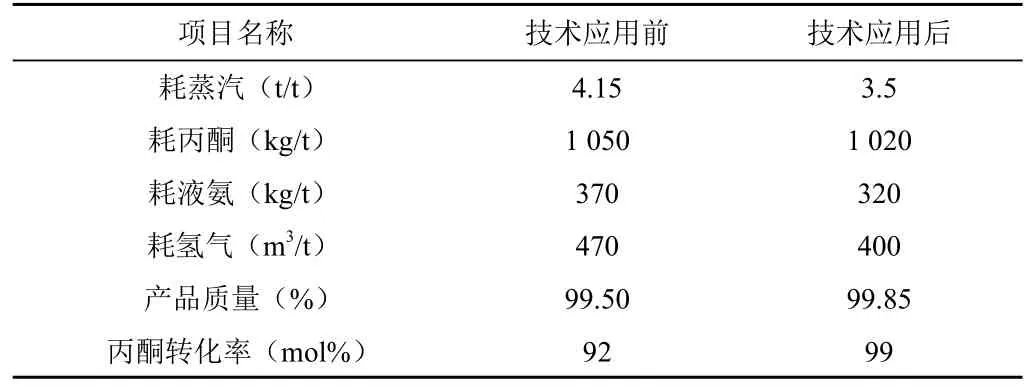

2005年,本公司与北京化工研究院再次合作开发的异丙胺项目,对异丙胺装置进行了探索性的系统改造,并采用新型的丙酮生产工艺方法,不仅减少了消耗,降低了成本,并扩大了产品的产量,简化了工艺,并在市场中处于优势地位,在生产过程中副产的异丙醇和二异丙胺依然偏高,循环物料来回循环,原料和能耗都依然偏高(详见下表1)。

表1 技术应用前异丙胺的各项消耗及产品质量

3)项目建设情况

该项目 总投资 2 000 万元,自 2011 年 2 月进行 项目的考 察和技术咨询以及前期准备工作,2011年10月进行研究实施并逐步进入设备订购、制作、安装阶段,其中运用了许多高新技术,节能技改于2012年12月建成投入运行,投运10d 后即达到设计能力。投产运行至今,装置运行稳定,消耗大幅度下降。

1 异丙胺生产工艺介绍

1.1 异丙醇法

异丙醇为原料的反应需在氢气氛下,理论上反应不消耗氢,氢的存在仅是为了活化催化剂。

(CH3)2CHOH+NH3→ (CH3)2CHNH2+H2O

该方法以异丙醇为原料,临氢及 Cu、Ni或 Co 催化剂存在下,异丙醇与氨反应生成异丙胺,其反应条件是180~250℃的温度、1.0~2.5MPa 的压力和催化剂的负荷为 0.2L 异丙醇 /L催化剂 /h。

本法要大量使用重要工业原料异丙醇,而且能耗相对偏高,副产物多,催化剂的使用寿命不长,大规模生产难,所以不易推广应用。

1.2 丙酮法

丙酮与氨在催化剂作用下,发生反应而生成胺。丙酮胺化反应机理是丙酮首先胺化而生成亚胺,亚胺加氢再生成胺。丙酮生成亚胺的速率是整个反应的控制步骤。其过程表示如下:

CH3COCH3+ NH3→ CH3C=NHCH3+ H2O

CH3C=NHCH3+ H2→ CH3CNH2CH3

丙酮法综合效益更好些。我国由于丙酮产量大,因此国内异丙胺装置多采用丙酮法。目前丙酮法已研制出使用专利催化剂的新技术,但副产物二异丙胺和异丙醇会大量生成,导致能耗增加,国内外丙酮法制异丙胺的技术指标比较(详见下表2)。

表2 国内外技术应用后各项消耗比较

目前国内异丙胺生产厂家普遍采用国内新技术,丙酮氢氨化法生成异丙胺,但生产过程中会产生大量含有异丙醇、二异丙胺等物质的循环液,增加原材料和动力消耗。

2 项目具体内容

目前我公司是异丙胺生产规模单套最大的生产装置。

异丙胺单套生产装置 3 万 t/a,采用先进的丙酮氢氨化法生产异丙胺,其原理:一定比例的丙酮、液氨和氢气,经过预热、换热、汽化和过热后,进入等温反应器,在较低压力(0.8MPa)和温度(100~150℃)下,经触媒进行气固相催化氨化反应,离开反应器的气体混合物经换热冷凝,冷却后进入气液分离器,气体物流大部分循环使用,液体物流进入分离精制系统,通过氨塔脱除氨后,进入异丙胺塔,塔顶采出异丙胺产品,塔釜液进入脱水塔回收异丙醇及二异丙胺循环回到合成,脱水塔釜排出反应生成的水送污水装置处理(见下图1)。

图1 丙酮氢氨化法生产异丙胺的工艺流程框图

本公司技术创新点:1)对反应器结构改造

丙酮氢氨化反应生产异丙胺是一个放热过程,如果热量不及时移走,将会造成局部反应温度高,副反应增多,生成的二异丙胺的量增多,任何异丙胺催化剂都避免不了生产副产物二异丙胺和异丙醇。在研究实验论证后由原来固定床反应器改为列管式固定床反应器,在列管内装催化剂,列管之间走热水,控制热水槽的压力来控制热水温度,利用热水及时移走反应放出的热量,使其反应床层温度一致,避免了大量副产物的生成,特别避免了二异丙胺和异丙醇的生成。

2)对工艺线路改造

将粗异丙胺液经脱氨塔入料泵进入脱氨塔,压力控制0.9~1.2MPa,塔顶得到气氨直接进入循环气预热器与循环氢气混合,外界补充新鲜液氨作为脱氨塔回流,本方法中不需要水冷、氨冷和回流泵,简化了流程节约了能耗;将脱氨塔塔釜液依据压差连续进入异丙胺塔,异丙胺塔釜液依据压差进入脱水塔,节省了能耗。

3)改变催化剂的成分

在丙酮法生产异丙胺采用镍基催化剂,一异丙胺的选择性不理想,在原有的镍基催化剂中加入钼和锌可以显著地提高催化剂的丙酮转化为异丙胺的选择性,减少二异丙胺和异丙醇副产物的生成。

3 技术应用前后情况对比

对异丙胺生产装置经过改进后,使合成反应液中异丙胺含量有了大幅提高,消耗大幅下降。具体有如下表3。

表3 技术应用前后各项技术经济指标对照表

4 效益分析及推广前景

异丙胺生产技术改进与提高后,使企业经济效益、社会效益分析均大幅度提高:

按 3 万 t/a 异丙胺生产装置计算,每年节约资金 1 555 万元,成本大幅下降,经济效益十分明显。

由于延长了催化剂使用寿命,优化了工艺过程,合理的工业放大,使丙酮、氢气和氨在较低压力和等温反应条件下得到较高的转化率和异丙胺收率,避免其他副产物的大量生成,产品纯度高,达到99.85% 以上,合成反应液中粗异丙胺含量有了大幅提高,消耗大幅下降。节约了一次能源,对建设资源节约型和环境友好型社会做出了重大贡献。同时也为我公司异丙胺抢占国际市场打下了基础,推广前景良好。

本技术经安徽省科学技术情报研究所查新检索,国内尚无该技术文献报道,故可填补国内空白。

Energy - saving Modification of Isopropylamine Synthesized by Low Pressure

Wu Zhen-han

This paper introduces the process of improving the production of isopropylamine,and improves the yield of isopropylamine by improving the production process and adding the catalyst components and the isothermal reaction to improve the process of the new process of isopropylamine by acetone.benefit.

acetone;isopropylamine;catalyst;synthesis

TE357

B

1003-6490(2017)06-0001-02

2017-05-12

吴珍汉(1971—),男,安徽阜阳人,工程师,副总工程师,主要从事生产技术管理工作。