萃取精馏石脑油重整液中芳烃与非芳烃

2023-11-06刘艳杰林海尚李文宇赵祥

刘艳杰,林海尚,李文宇,赵祥

(1.吉林化工学院吉林省化工分离技术与节能工程实验室,吉林吉林,132022;2.中国石油吉林石化公司炼油厂,吉林吉林,132022;3.谱尼测试集团吉林有限公司,吉林长春,130015)

0 引言

芳烃中含有多种组分,其中,苯、甲苯和混合二甲苯是催化重整制芳烃主要目的产物,也是重要石油化工基础原料。随着芳烃需求量的增长,对芳烃和非芳烃进行分离愈加重要[1,2]。由于重整液中芳烃与非芳烃存在近沸点或共沸组分[3],如芳烃中的苯和非芳烃中的正己烷、甲基环戊烷等组分,故采用普通精馏的方法很难将其有效分离[4,5]。为获得满足工业需求质量纯度的芳烃,工业生产中常用液-液萃取和萃取精馏技术,其中,液-液萃取分离技术一般用于处理芳烃含量小于70%的原料;对于芳烃含量大于70%的原料,一般采用萃取精馏技术[6-8]。本研究根据石脑油重整液实际组分和组成等特征建立分离工艺流程,并对以N-甲基吡咯烷酮为萃取剂的萃取精馏塔进行工艺参数优化与分析,研究结果可为重整液中的芳烃和非芳烃萃取精馏塔设计提供理论依据。

1 石脑油重整液分离工艺流程

1.1 分离流程建立

通过对原料组分和组成的分析,建立图1所示工艺流程。原料经脱丁烷塔T0101脱除大部分小分子烃类和氢气后,进入脱重芳烃塔T0102脱除邻二甲苯等重组分,塔顶获得芳烃和非芳烃的混合物进入萃取精馏塔T0103,在萃取剂作用下,实现芳烃和非芳烃的有效分离,塔顶排出非芳烃等轻组分,而芳烃与萃取剂从塔底排出进入溶剂回收T0104,在此回收萃取剂并循环至T0103,塔顶排出芳烃进入脱二甲苯塔T0105,塔顶排出轻组分苯和甲苯的混合物进入脱苯塔T0106进一步分离苯和甲苯,塔底排出混合二甲苯。混合二甲苯经预冷后进入结晶器CRY结晶析出对二甲苯晶体,经固液分离器GYFLQ液固分离后,母液去异构化反应工段参加反应,对二甲苯晶体被熔为液态后去储罐。

图1 石脑油重整液分离工艺流程

所建立流程中萃取精馏塔T0103的主要任务是将芳烃与非芳烃分离,分离得到的芳烃的总质量分数和回收率将直接影响后续产品的质量与产量,故该塔在整个分离工艺中属于关键塔。因此,本文重点对该塔进行详细的工艺参数模拟与优化。

1.2 萃取精馏溶剂选择与可行性分析

目前,常用于萃取精馏脱芳烃和非芳烃的单一溶剂主要有环丁砜、N-甲酰基吗啉、N,N-二甲基甲酰胺等。其中,环丁砜对芳烃具有良好的选择性、溶解性和热稳定性,但由于Aspen中缺乏相关的二元交互作用参数,因此模拟之后的分离效果不是很理想[9,10];N-甲酰基吗啉无毒无腐蚀,热稳定性和选择性均较好,溶剂消耗量也较少,但以N-甲酰基吗啉为溶剂的萃取精馏工艺为国内外专利技术,公开发表的文献中相关的关键性数据很少[11];N,N-二甲基甲酰胺毒性大,且需从国外进口,价格比较昂贵,不利于工业化生产。根据萃取精馏溶剂选择要求[12,13],本文选择对芳烃有良好溶解性和选择性的N-甲基吡咯烷酮(常压下沸点202℃),因其无毒无害,易于生化处理,所以选择其作为萃取精馏分离芳烃和非芳烃的溶剂,符合 “绿色化工”的要求。

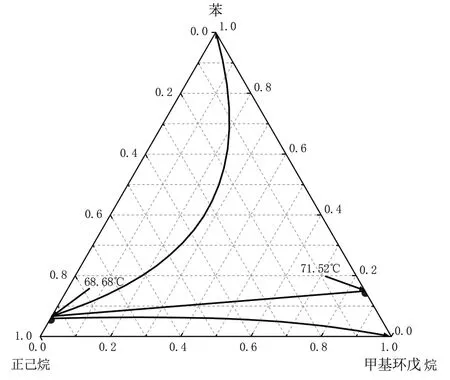

根据组分特性选择UNIQUE方程[14],其中组分间交互作用参数由系统数据库提供,缺少参数采用UNIFAC 方法估算。经物性分析,得到常压下芳烃中的苯与非芳烃中的正己烷和甲基环戊烷的共沸情况,结果见图2。

图2 常压下苯-正己烷-甲基环戊烷三元相图

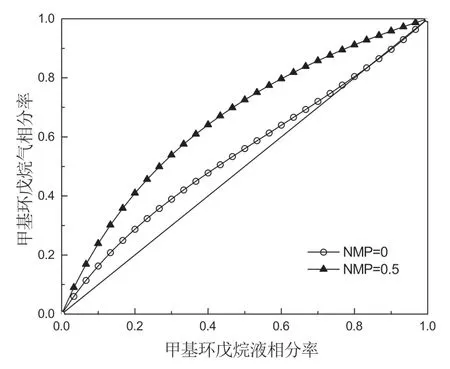

由图2可见,苯-正己烷-甲基环戊烷体系存在2个二元最低共沸物,即苯-正己烷(68.68℃)和苯-甲基环戊烷(71.52℃)。若采用萃取精馏有效分离该体系的芳烃(主要是苯)和非芳烃(主要是正己烷和甲基环戊烷),需要引入特定的质量分离剂改善该体系的汽液平衡关系,并打破共沸现象。图3、图4为有无N-甲基吡咯烷酮(NMP)作用下,苯-正己烷、苯-甲基环戊烷汽液平衡曲线。

图3 苯-正己烷汽液平衡曲线

图4 苯-甲基环戊烷汽液平衡曲线

由图3和图4可见,在N-甲基吡咯烷酮存在条件下,打破了苯-正己烷、苯-甲基环戊烷两个体系的共沸现象,且使汽液平衡曲线液均得到了良好的改善,即提高了苯-正己烷、苯-甲基环戊烷的相对挥发度,这说明以N-甲基吡咯烷酮作为萃取剂建立的萃取精馏工艺分离苯-正己烷-甲基环戊烷是可行的。

2 结果与讨论

为保证芳烃的总质量分数和回收率及后续产品的质量与产量,在萃取精馏塔的操作中,控制苯在塔顶质量分数不超过0.015。采用Aspen Plus 模拟软件的Radfrac模块,经初步模拟计算,获得芳烃-非芳烃萃取精馏塔工艺条件为理论塔板数23、原料进料位置第15块、回流比0.18、萃取剂进料位置第5块、萃取剂与原料进料质量比(萃取比)3.6。在此基础上,利用灵敏度分析和设计规定等工具综合考虑分离效果和能耗,对该塔工艺参数进行详细优化与分析。

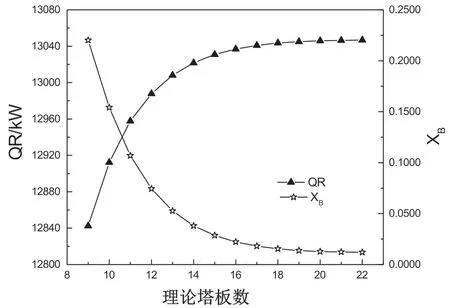

2.1 理论塔板数

在初始模拟条件下,考察理论塔板数与热负荷和塔顶苯质量分率关系,结果见图5。

图5 理论塔板数与热负荷和苯质量分率关系曲线

由图5可见,随着理论塔板数的增加,苯质量分率呈现快速下降的趋势,即分离效果明显变好,而热负荷呈现快速增加趋势。但当理论塔板数大于18块时,苯质量分率变化量很小,热负荷增加趋势也随之变得缓慢。因此,综合考虑分离效果和能耗,适宜理论塔板数取20块,此时,苯质量分率为0.0128。

2.2 原料进料板位置

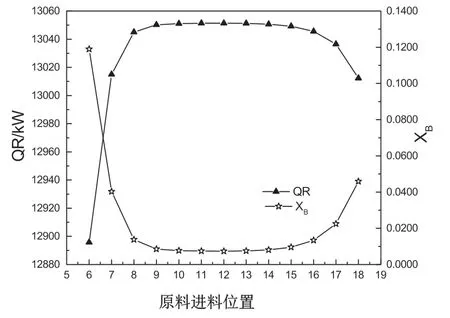

在适宜理论塔板数及初始模拟条件下,考察原料进料板位置与热负荷和塔顶苯质量分率的关系,结果见图6。

图6 原料进料位置与热负荷和苯质量分率关系曲线

由图6可见,随着原料进料板位置下移至第9块板,苯质量分率呈现快速下降的趋势,即分离效果明显变好,而热负荷呈现快速上升趋势;原料进料板位置继续下移时,苯质量分率和热负荷的变化量均变得缓慢;但当进料位置移动到第16板以下时,苯质量分率呈现增加趋势,即分离效果变差。综合考虑分离效果和能耗,适宜原料进料位置选在第12块板,此时苯质量分率为0.0074。

2.3 回流比

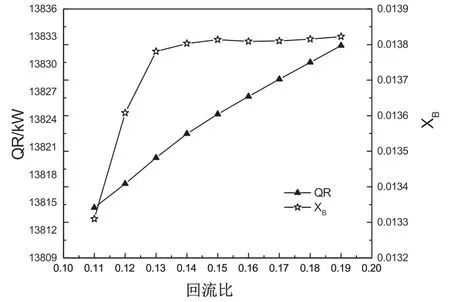

在适宜理论塔板数、原料进料位置及初始模拟条件下,考察回流比与热负荷和塔顶苯质量分率的关系,结果见图7。

图7 回流比与热负荷和苯质量分率关系曲线

由图7可见,随着回流比的增加,苯质量分率和热负荷虽然都呈现上升趋势,但总的变化量均不大,在回流比大于0.14时,苯质量分率变化趋于平缓,但热负荷仍呈现上升趋势。综合考虑分离效果和能耗,适宜回流比选0.15,此时苯质量分率为0.0138。

2.4 萃取剂进料位置

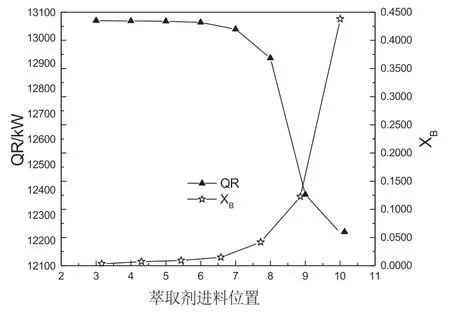

在适宜理论塔板数、原料进料位置、回流比及初始模拟条件下,考察萃取剂进料位置与热负荷和塔顶苯质量分率的关系,结果见图8。

图8 萃取剂进料位置与热负荷和苯质量分率关系曲线

由图8可见,随着萃取剂进料板位置的下移,苯质量分率呈现逐渐上升趋势,而热负荷呈现逐渐下降趋势。在第3—6块板时,苯质量分率和热负荷变化均很缓慢,分离效果较好,但继续下移萃取剂进料板位置时,苯质量分率和热负荷均呈现快速变化趋势,且分离效果明显变差。综合考虑分离效果和能耗,适宜萃取剂进料位置选在第5块塔板,此时苯质量分率为0.0081。

2.5 萃取比

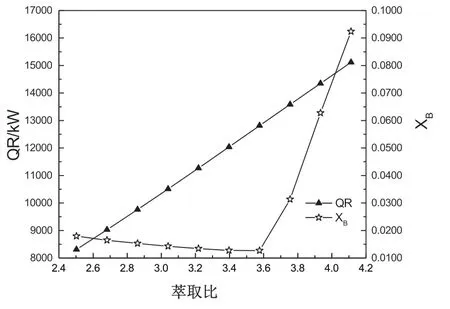

在适宜理论塔板数、原料进料位置、回流比、萃取剂进料板位置及初始模拟条件下,考察萃取比与热负荷和苯质量分率的关系,结果见图9。

图9 萃取比与热负荷和苯质量分率关系曲线

由图9可见,随着萃取剂比的增大,苯质量分率呈先下降随后快速上升趋势,当萃取比高于 3.6时,分离效果明显变差,而热负荷随萃取剂比的增大呈现直线上升趋势。综合考虑分离效果和能耗,适宜萃取剂比选3.4,此时苯质量分率为0.0127。

3 结论

采用Aspen模拟软件,在萃取剂N-甲基吡咯烷酮的作用下,建立石脑油重整液分离工艺流程。利用灵敏度分析和设计规定等工具,重点对重整液分离流程中芳烃与非芳烃分离的萃取精馏塔工艺参数进行模拟与优化,优化后的结果为理论塔板数为20,原料进料位置为12,回流比为0.15,萃取剂进料位置为5,萃取剂比为3.4。在优化的条件下,萃取精馏塔塔顶苯质量分数为0.011,在控制指标0.015以下,满足工艺要求的分离指标,芳烃总回收率达到99.8%以上。优化结果可为石脑油重整液中芳烃与非芳烃的萃取精馏工艺设计提供理论依据。