LNG脱苯回收再利用异戊烷的应用探讨

2018-03-06王天将王晓岩

郑 华 王天将 潘 刚 张 涛 王晓岩 曾 诚

(1.河南中原绿能高科有限责任公司,河南 濮阳 457001;2.中国石化中原油建工程有限公司,河南 濮阳 457001;3.中国石化中原油田钻井二公司,河南 濮阳 457001;4.襄垣县国新液化天然气有限公司,山西 长治 046299;5.中国石油西南油气田公司蜀南气矿,四川 泸州 646001)

0 引言

苯是无色且具有芳香味的透明液体,熔点为5.5℃,与水不混溶,也难溶于LNG;异戊烷是无色透明的易挥发液体,熔点为-159.4℃,不溶于水,可混溶于乙醇、乙醚等有机溶剂。现有的异戊烷脱苯工艺使得异戊烷消耗量大,生产成本偏高。针对这个问题,对现有工艺进行深入的研究和探讨,本着为公司节约成本、创造更大经济效益的理念出发,对其进行工艺改造。笔者就对LNG脱苯回收再利用异戊烷的工艺进行探讨分析。

1 LNG脱苯工艺的可行性分析

通过分析异戊烷和苯的物理性质,发现异戊烷熔点远低于苯的熔点,利用苯和异戊烷熔点的不同且苯在低温状态下易结晶的特性,用LNG的冷能对含饱和苯的异戊烷降温,将苯分离。通过将LNG与含苯异戊烷同时引入管壳式换热器的管程及壳程,将吸附过苯的异戊烷温度降至-120℃左右,使异戊烷中含有的苯结晶析出,附着在壳程管壁上,从而使脱苯装置出口异戊烷中苯含量由12%左右降至1.5%以下,将脱过苯的异戊烷重新注入到新鲜异戊烷罐中,再进入脱苯塔进一步处理,以降低异戊烷的消耗量。同时,随着苯结晶的析出,换热器内会有大量苯结晶附着在换热器管壁,并部分随异戊烷返回至异戊烷储罐,当脱苯装置出口异戊烷中苯含量升高至5%以上时便停止装置的运行,切入到备用换热器,开始对停用脱苯装置换热器进行升温,将温度升至40℃左右,将其中的苯彻底熔化,随异戊烷一起排入到轻烃储罐中[1-3]。

2 LNG脱苯工艺实践应用

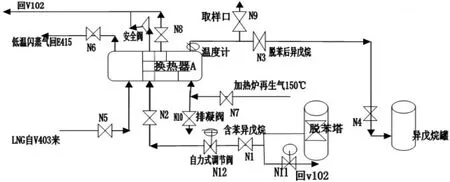

通过订做两台低温换热器,换热器结构为管壳式,选用304不锈钢,换热器管束折流板数量较多,且在换热器的管束上增加管翅,含饱和苯的异戊烷从脱苯塔处引出,通过自力式调节阀进入换热器的壳程[4],从一端底部进入另一端顶部流出,返回到新鲜异戊烷储罐中,出口设置取样口,方便随时监控装置的苯含量。LNG从液化天然气分离罐排凝引出,从换热器管程底部进入,经过换热后从管程顶部进入低压天然气换热器壳程,后进入低压闪蒸气系统;再生加热所需的热能从就近的热气吹扫线引出,进入换热器壳程底部,从另一端顶部排出并引入轻烃储罐中,热气管线和气相回轻烃储罐管线上均设有排凝阀。投用时通过观察低压闪蒸气增加量来控制LNG的引入量,对装置预冷,一般低压闪蒸气增加(30~40)m3/h即可,当温度达到-120℃时将异戊烷引出装置,返回异戊烷储罐,大量苯则结晶在换热器折流板或管翅上,在出口安装温度控制传感器并加装多层不锈钢滤网,降阻晶体苯随异戊烷返回至储罐中,但容易造成苯附着在滤网上引起苯堵,同时在进异戊烷储罐前加装气化器对异戊烷升至常温,避免其进入储罐的温度过低。为了防止换热器与外界空气进行热交换,造成冷量散失,采用聚氨酯发泡材料进行保冷处理。脱苯改造工艺流程见图1(以脱苯换热器A为例说明)。

图1 脱苯改造工艺流程图

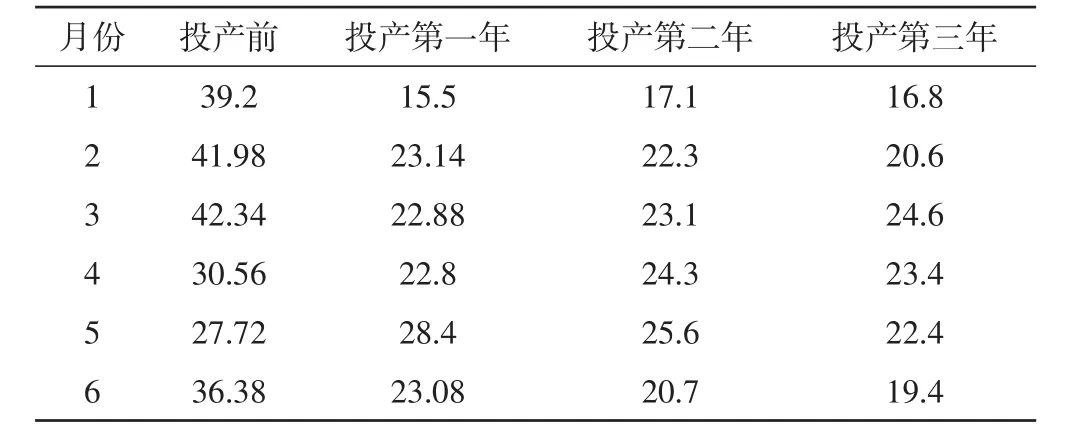

工厂技术人员通过不断的实验,综合对比各项因素最后确定了利于低温状态下使异戊烷中苯结晶析出这一简单而有效的方式,达到了部分回收异戊烷的效果。考虑到低温结晶方法回收的异戊烷达不到将苯与异戊烷彻底分离的效果,其中少量的苯会随异戊烷进入到新鲜异戊烷储罐,进而造成一定的苯积累,进入脱苯塔后可能会在后续单元发生苯堵。首先制作临时的异戊烷回收装置进行试验,经过一段时间的观察,发现随着回收装置的投运及异戊烷液位的降低,异戊烷储罐中苯含量在缓慢地上涨,从初期的0最高上涨到1.5%,但重新补入新鲜异戊烷后,苯含量又下降到0.2%以下,且新鲜异戊烷中苯含量的变化对脱苯塔中苯含量的影响并不明显,从之前的10%上涨到12%;在调大异戊烷泵排量后,脱苯塔中苯含量又降低到之前的9%,同时通过控制实验装置的温度、压力及含饱和苯的异戊烷进入量,使出装置的异戊烷苯含量可以控制在1.5%以下,完全可以达到生产要求。通过收集数据,对比投用前后各项参数的变化,认为可以通过调节异戊烷泵排量、及时补充新鲜异戊烷以及控制脱苯装置的温度、压力等方式来解决苯超标的问题,说明此回收方案在技术层面是完全可行的。自试运行以来,通过不断对装置流程及运行参数进行改进,异戊烷消耗量明显降低。试运行期全年异戊烷消耗量为353.36 t,截至第二年年底,异戊烷消耗量为234.6 t,综合节约率在30%以上,并且未发生一起因苯超标造成装置苯堵的情况。装置投产前后异戊烷消耗对比见表1。

表1 装置投产前与投产后3年上半年异戊烷消耗对比表 t

通过对比这4年上半年的异戊烷消耗量,可得出装置投产后比投产前异戊烷的消耗量大大降低,证明此异戊烷回收方案在实际应用中是可行的。

3 工艺改造前后的经济效益对比

技术改造前每月异戊烷消耗量平均为36.36 t(异戊烷市场价为8 000元/t),总费用为29.088万元;技术改造后第一年每月异戊烷消耗量平均为22.63 t,总费用为18.106万元。技术改造后每月节约10.981万元,每年则节省约131.776万元。

可以看出,增加LNG脱苯回收异戊烷装置每年节约了131万元左右,降本效果十分显著,而工艺管道技术改造的费用仅为20万元左右,技术改造后每年可节约资金上百万元。

4 结束语

异戊烷脱苯工艺流程简单、设备移动少、管理难度低,在工厂应用已取得了成果,但又带来了异戊烷消耗量大、成本偏高的现实。对现有异戊烷脱苯工艺的改造进行了深入研究和探讨,通过化验数据并结合现场生产情况,本着为企业节约成本、创造更大经济效益的观念出发,对其工艺进行改造,经实践运用后较大地节约了经营成本,提高了经济效益。

[1]顾安忠.液化天然气技术手册[M].北京:机械工业出版社,2010:346-357.

[2]肖晖,刘贵东.压力容器安全技术[M].郑州:黄河水利出版社,2012.

[3]童景山.流体的热物理性质[M].北京:中国石化出版社,1996.

[4]李莲明,洪鸿.天然气开发常用阀门手册[M].北京:石油工业出版社,2011:89-116.