基于COMSOL MuItiphysics的管线用钢在3.5%NaCI溶液中的腐蚀行为研究

2023-11-06陈诚

陈诚

(中海石油〈中国〉有限公司天津分公司,天津,300459)

0 前言

海上油气田开发条件存在一定的复杂性,材料的腐蚀问题一直是制约油田建造、开采及发展的瓶颈。海上平台间主要通过管线输送介质,主要管线材质包含了Q235碳钢、304L不锈钢等。由于海水属于高盐度介质,因此相对于陆地油田而言,海上油气田管线极易产生腐蚀问题,使管道使用寿命缩短,甚至出现腐蚀穿孔等事故,从而造成经济损失及安全事故。Cl-广泛存在于海水中,是引起局部腐蚀的原因之一[1]。Liu[2]等人研究了CO2腐蚀下Cl-浓度对碳钢的影响,腐蚀速率随着Cl-浓度的增加达到峰值,而含量继续增加则会导致腐蚀速率的下降。由于Cl-的吸附特性,其在溶液中会吸附到管径表面,破坏钝化膜,改变腐蚀产物膜的形貌,从而造成点蚀,增加腐蚀速率,但是对腐蚀产物膜的构成并没有影响。刘雨薇[3]采用腐蚀失重法、电化学及拉伸实验等方法研究Q235钢腐蚀行为,结果表明锈层的裂纹有利于O2和Cl-向基体扩散,加速腐蚀过程。锈层的主要成分组成为γ-FeOOH、α-FeOOH、β-FeOOH和Fe3O4。张瑜[4]等通过电化学噪声测量得出Cl-对304L不锈钢表面生成的钝化膜有明显的破坏作用。

目前,对于海上平台常用的管线钢的腐蚀性能研究主要包含了pH值、SRB、温度、离子浓度等方面。为了深入了解管线钢材在模拟海水介质中的腐蚀行为,针对温度变化及高Cl-的腐蚀环境,本文基于COMSOL Multiphysics仿真软件对海上平台管线常用钢材Q235碳钢、304L不锈钢进行腐蚀仿真模拟,并把温度作为自变量,通过参数化扫描研究腐蚀行为,为今后海上油田管道防腐及复杂环境的应用提供参考依据与理论支持。

1 腐蚀仿真模型的建立

1.1 材料与介质

Q235碳钢的化学成分为:C:0.20%,Si:0.30%,Mn:0.50%,S:0.045%,P:0.045%,Cr:0.30%,Ni:0.30%,Cu:0.30%,其余为Fe;304L不锈钢的化学成分为:碳C:0.03%,Si:1.0%,Mn:2.0%,Cr:20.0%,Ni:12.0%,S:0.03%,P:0.045%;其余为Fe。腐蚀介质为3.5%NaCl溶液,pH值为6.5~7.5。

1.2 创建几何模型

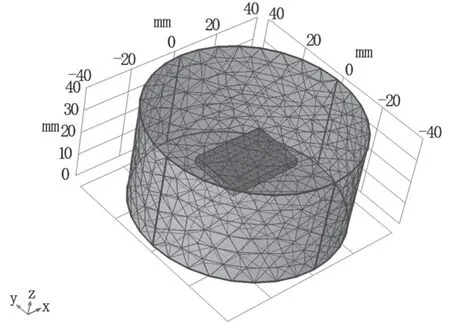

实验采用Q235碳钢、304L不锈钢模拟实验钢材,钢材的尺寸为30mm×20mm×3mm。三维模型的建模及网格划分如图1所示。对于电极表面电解质区域,为了更加准确地构建出腐蚀形貌,模拟出腐蚀深度等,采用扫掠方式,将电解质与电极反应界面分开创建自由网格,并采用超细化处理方式来划分材料网格大小。为了准确构建出腐蚀的形貌,模拟出腐蚀深度,在每个单元格内,需要将模型划分出细小的网格单元来进行求解,网格划分的疏密程度由网格阶数决定。划分网格的步骤:(1)根据模拟的需要,将电解质与电极反应界面分开创建自由网格,对溶液中的网格划分采用自由划分三角网格的方法;(2)由于结果精度会受到网格划分疏密程度的影响,因此,在实际操作时,将对精度影响较小的溶液部分选择网格粗化;(3)考虑到计算的时间与精度等问题,全局粗化可能会降低结果的准确性,网格划分程度越密,精度越高。因此,对于溶液与电极边界接触的部分,网格尺寸采用极端细化处理。其中,最大单元尺寸为0.02,最小单元尺寸为4.0E-5,曲率解析度为0.2,预定义大小为极细化。

图1 三维模型示意图

1.3 边界条件设定

在整个腐蚀反应过程及模拟过程中,金属表面与电解质溶液接触的部分是发生反应的区域。由于电极表面的电流密度是不断变化的,因此构建金属与电解质接触表面的边界条件是研究腐蚀速率的重要部分。在COMSOL的模拟中,我们可以通过电极动力学方程来表达金属发生电极反应时的边界条件。

Q235钢的密度为7850Kg/m3,304L钢的密度为7930Kg/m3。

溶液密度与质量分数、绝对温度间的经验关系式为:

对于模型参数设置,电导率:5.6S/m,NaCl质量分数:0.035,温度:298.15K,溶液密度:1008kg/m3,NaCl摩尔质量:58.5g/mol,Na+浓度:611.93mol/m3,Cl-浓度:611.93mol/m3。

在动电位极化条件下,描述电极动力学过程,符合Butler-Volmer方程式:

Q235与304L的腐蚀性数据等相关参数设定参照覃明等人[5]在3.5%NaCl溶液中进行测量的动电位极化曲线结果。通过对两种钢材的极化曲线进行分析,将所得到的动力学参数运用到仿真中。为了模拟的准确性与减小误差,实验参数与COMSOL中输入的参数条件,两者条件完全一致。

2 模拟结果分析

2.1 浸泡腐蚀结果分析

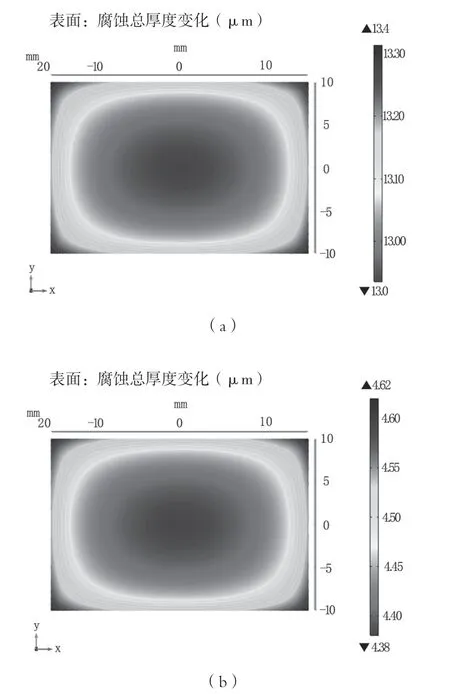

利用COMSOL建立的三维模型,可研究Q235和304L钢在温度为22℃下的3.5%NaCl 溶液中浸泡30天后的腐蚀情况。通过三维图像可以清晰地观察和比较两种钢材的腐蚀形貌和腐蚀深度。由图2可知,随着时间的推移,腐蚀在钢材边缘比较严重,由于边缘位置与电解质溶液的接触面积最大,因此Q235钢表面的最大腐蚀深度为13.364μm,最小腐蚀深度为12.987μm。由最大腐蚀深度计算其最大腐蚀速率为0.163mm/a。而304L钢表面的最大腐蚀深度为4.62μm,最小腐蚀深度为4.38μm,因此,其最大腐蚀速率为0.0562mm/a。

图2 (a)22℃下Q235钢在3.5%NaCI 溶液中浸泡30天后的腐蚀情况;(b)22℃下304L钢在3.5%NaCI 溶液中浸泡30天后的腐蚀情况

按照腐蚀性评价指标[6],Q235钢静态腐蚀速率大于0.130 mm/a,属于有腐蚀。在含Cl-溶液中,由于有Cl-的存在,它对金属的钝化膜的破坏必然导致腐蚀过程中离子扩散速度的加快,因此,Cl-对Q235钢腐蚀行为有着明显的促进作用。304L不锈钢静态腐蚀速率小于0.130 mm/a,属于轻微腐蚀。

2.2 温度对钢材的腐蚀影响

通过改变条件设定,模拟304L钢在温度为22℃、40℃、60℃、80℃下的3.5%NaCl 溶液中浸泡30天后的腐蚀情况,并研究不同温度下两种钢材的腐蚀情况。

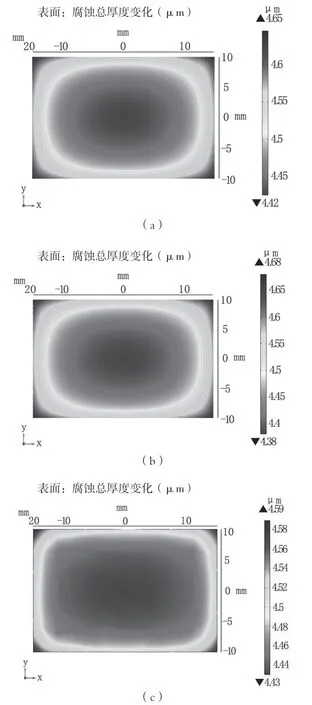

通过对图3的三维图片的观察可以看出,304L钢表面在温度为60℃时腐蚀速率最大;在22℃时,腐蚀速率最小。对照腐蚀性评价指标可以看出,304L钢发生的腐蚀并不明显。由此可见,在22℃~60℃区间内,虽然腐蚀速率会随温度的升高而增大,但是腐蚀程度不大,抗蚀性能较好。

图3 (a)40℃下304L钢在3.5%NaCI 溶液中浸泡30天后的腐蚀情况;(b)60℃下304L钢在3.5%NaCI 溶液中浸泡30天后的腐蚀情况;(c)80℃下304L钢在3.5%NaCI 溶液中浸泡30天后的腐蚀情况

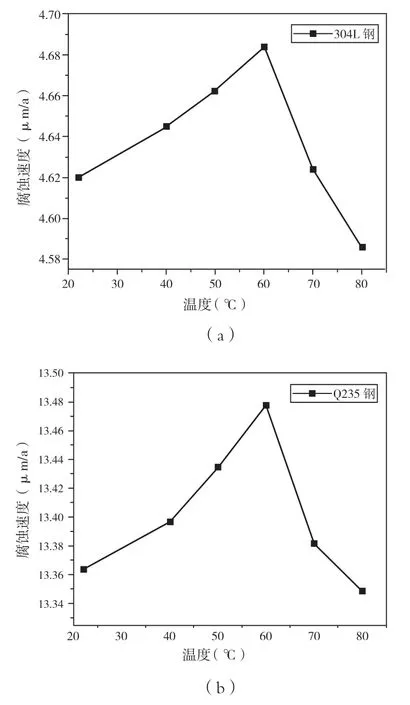

通过对图4的分析可知,Q235和304L不锈钢的腐蚀速率随着温度的升高会呈现先增大后减小的趋势,当温度在60℃左右,腐蚀速率达到最大值。查阅关于温度对金属腐蚀速率影响的研究可以发现[7,8],当温度在22℃~60℃间逐渐上升时,腐蚀反应的电极反应速率跟随温度逐渐升高,这个过程中的电动势也在逐渐增大,同时,电解质溶液中氧的扩散速度等相关因素会随着温度的改变而影响到腐蚀反应的进行[9]。另外,由于阴极反应也会随着温度的变化而改变腐蚀进程,因此随着温度的进一步升高,温度对腐蚀速率的影响变得具有双重性[10]。

图4 (a)Q235钢在3.5%NaCI 溶液中浸泡30天后最大腐蚀速率随温度的变化情况;(b)304L钢在3.5%NaCI 溶液中浸泡30天后最大腐蚀速率随温度的变化情况

3 结论

本文使用COMSOL Multiphysics软件,利用三次电流分布建立了Q235和304L不锈钢的静态腐蚀模型,通过模拟研究两种钢材在3.5%NaCl 溶液中浸泡30天后的腐蚀情况,得到的腐蚀速率及腐蚀特性接近实测值,并且可以得出以下结论。

(1)对比研究两种钢材在3.5%NaCl 溶液中的耐蚀性,其中,304L不锈钢>Q235碳钢,304L不锈钢的腐蚀等级属于轻微腐蚀,Q235碳钢的腐蚀等级属于有腐蚀。

(2)温度在22℃~80℃范围内时,Q235和304L不锈钢的腐蚀速率随着温度的增加而呈现先增大后减小的趋势,并且在温度为60℃左右时腐蚀速率达到最大值。温度低于60℃时,温度的升高会导致溶液中氧的扩散以及含氧量的改变,使腐蚀速率加快;超过60℃以后,金属的腐蚀产物及腐蚀产物膜会发生变化,钝化作用明显。在整个变化过程中,温度的改变对腐蚀速率的影响比较大,而且影响过程比较复杂,因此温度是影响腐蚀速率的一个重要因素。

(3)在3.5%NaCl模拟海水溶液中,304L不锈钢的抗蚀性较好,而Q235碳钢则发生了明显的腐蚀。因此,在海上平台实际应用此材料的管道时,应考虑腐蚀的危害,设计合适的临时防腐蚀保护措施。