激光烧结纳米铜膏成型线路的清洗工艺研究*

2023-10-25张坤徐广东李权震杨冠南张昱崔成强

张坤,徐广东,李权震,杨冠南,张昱,崔成强

(广东工业大学省部共建精密电子制造技术与装备国家重点实验室,广州 510006)

1 引言

激光选择性烧结成型线路的清洗技术是电子制造领域中的重要一环,因为清洗质量和清洗效率不仅影响成型线路的质量和可靠性,也会影响生产成本和生产效率[1]。在电子制造领域中最常用的激光烧结材料是纳米铜[2],其烧结温度远低于大块材料的熔点[3-5]。在激光烧结成型线路的清洗中,清洗未烧结区的纳米颗粒和热烧结区是关键。去除未烧结区的纳米颗粒有助于提高成型线路的可靠性,而清洗热烧结区则是为了去除烧结不充分的纳米铜颗粒,从而提高成型线路的质量和可靠性[6]。因此,如何有效地清洗激光烧结成型线路是一个重要的研究领域。

目前,关于激光烧结成型线路清洗的研究已经取得了一定的成果。例如,MIN 等采用异丙醇溶剂清洗和超声波清洗等方法对成型线路进行清洗,取得了良好的清洗效果[1]。另外,SON 等研究了纳米银离子催化下的成型线路清洗技术,通过氧化银离子催化去除成型线路上的污染物[7]。然而,目前的研究还存在着一些问题和挑战。首先,传统的清洗方法存在效率低、成本高等问题,需要进一步改进。其次,成型线路上的污染物种类多样,需要研究针对各种污染物的清洗方法。最后,清洗成型线路需要在保证清洗质量的同时,不影响成型线路的可靠性[8]。

为了解决这些问题,本文研究了聚酰亚胺膜(PI)基板成型线路的未烧结区纳米颗粒的清洗技术和热烧结区的氧化酸洗技术,以提高激光烧结成型线路的质量和可靠性。

2 试验材料与方法

2.1 纳米铜膏和烧结样品的制备

采用上海阿拉丁生化科技有限公司的醋酸铜(分析纯、质量分数为99.9%)、抗坏血酸(分析纯、质量分数为99.9%)和乙醇(分析纯),广州化学试剂厂的双氧水,东莞市美鑫绝缘材料有限公司的PI 基板和上海国药化学试剂有限公司的乙二醇,通过湿化学氧化还原法制备了纳米铜颗粒[9-10]。

在水浴环境中,将醋酸铜通过机械搅拌10 min 溶解于乙醇中,与此同时将抗坏血酸溶解在乙二醇溶液中,在水浴环境中保持10 min;搅拌完后,将醋酸铜和乙醇混合溶液倒入抗坏血酸和乙二醇混合溶液中,将电动搅拌器的转速设置为800 r/min,机械搅拌溶液10 min 以获得铜纳米颗粒悬浮液;再通过高速离心机以12 000 r/min 的转速离心3 min,从悬浮液中提取纳米铜颗粒,依次用乙醇和去离子水清洗纳米铜颗粒两次,然后于25 ℃下在真空干燥箱(真空度为-0.1 MPa)中干燥纳米铜颗粒6 h 以获取纳米铜颗粒粉末;最后使用双中心混料机将铜纳米颗粒粉末与乙二醇以4∶1的质量比混合2 min 得到纳米铜膏。

通过湿膜涂布器将制备好的纳米铜膏涂覆在厚度为130 μm 的PI 基板上。设置等离子清洗机的射频频率为40 kHz、功率为200 W、氧气气体流量为40 mL/min,采用该等离子清洗机对PI 基板清洗30 min 以去除其表面油脂等杂质并增加表面粗糙度,提高铜层与基板的附着力。控制好膏体的厚度,再将已经涂覆好纳米铜膏的PI 基板放置于真空环境下(真空度为-0.1 MPa)干燥处理3 h,完成激光烧结样品的制备[11-12]。

2.2 测试与表征方法

由于铜纳米颗粒在波长低于550 nm 时表现出相对较高的吸收率,因此使用波长为355 nm 的纳秒脉冲紫外激光设备进行激光烧结处理。激光光斑的扫描速度由检流计扫描仪控制,脉冲持续时间为12 ns,脉冲频率为150 kHz[12]。激光光斑遵循高斯轮廓能量分布,在激光频率为150 kHz、激光功率为0.16 W 的条件下,采用4 种不同扫描速度(30 mm/s、20 mm/s、10 mm/s 和5 mm/s)的激光对纳米铜膏进行烧结,可以获得宽度为15 μm 的成型线路。激光烧结后,将成型线路板放置在乙醇中通过超声波清洗仪进行清洗,然后将其放置在双氧水中清洗。

通过金相显微镜和场发射扫描电子显微镜(SEM)对合成的纳米铜颗粒和激光烧结成型线路的微观结构进行表征[13-14]。用能谱色散型光谱仪(EDS)表征清洗后的成型线路的表面元素信息。用X 射线衍射仪(XRD)对合成的纳米铜颗粒进行相组成分析[11]。

3 试验结果与分析

3.1 纳米铜颗粒的表征

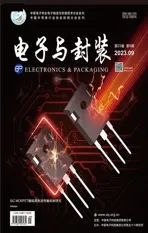

纳米铜颗粒的SEM 和XRD 表征如图1 所示。从图1(a)可以观察到球形的纳米铜颗粒,在测量合成的颗粒尺寸之后,得出颗粒的平均直径约为400 nm。通过对比图1(b)中多晶铜的三个特征峰,没有发现任何铜氧化物。

图1 纳米铜颗粒的SEM 和XRD 表征

3.2 成型线路未烧结区的清洗

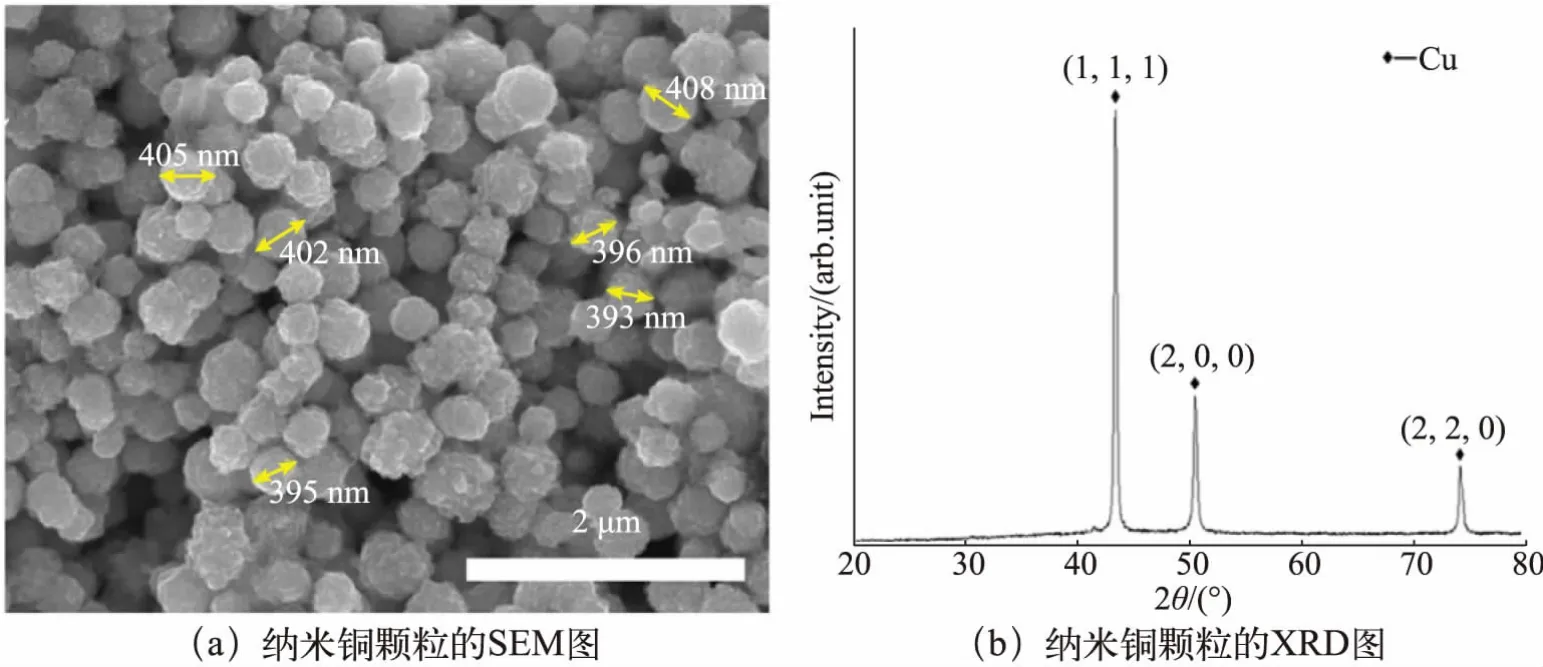

成型线路未烧结区的清洗工艺如图2 所示。紫外纳秒脉冲激光设备发出的激光对涂覆在PI 基板上的纳米铜膏进行选择性烧结以使线路成型。将烧结一面的基板朝上,垂直液体表面放置于乙醇中,打开频率为40 kHz 的超声清洗仪,在常温下设置超声功率为500 W、超声时间为10 s,在进行超声清洗时,观察到成型线路未烧结区的纳米铜膏被陆续剥离。超声清洗完成后,成型线路未烧结区的纳米铜膏被完全剥离下来,即完成对激光烧结成型线路的清洗。

图2 成型线路未烧结区的清洗工艺

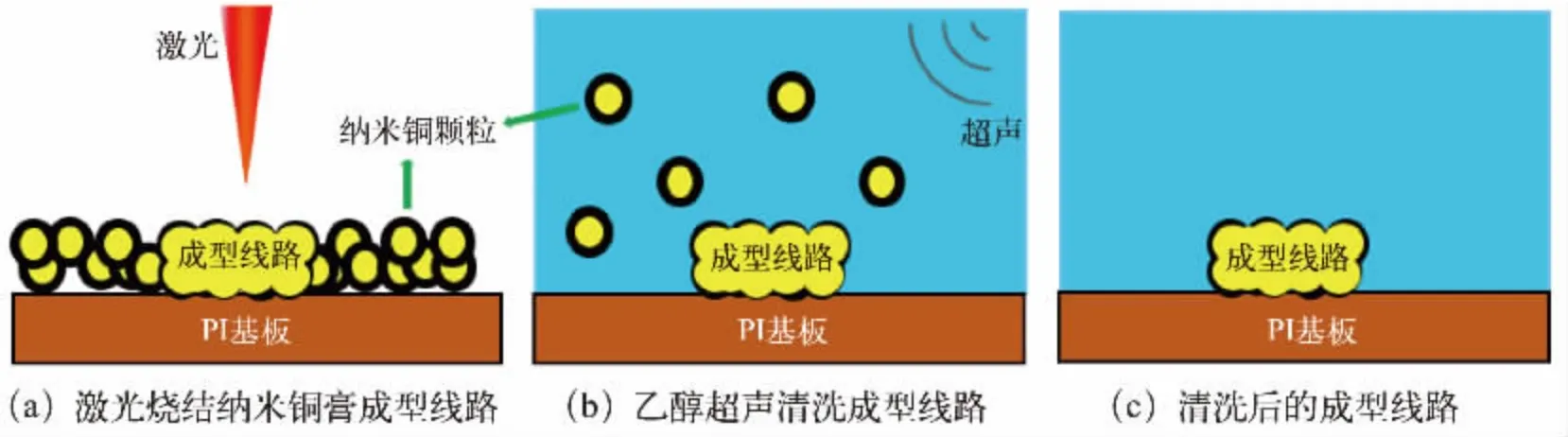

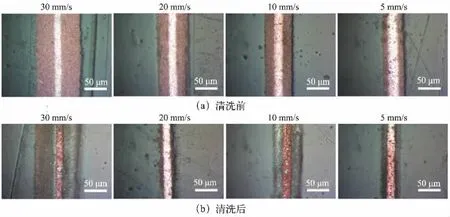

使用乙醇对4 种扫描速度下的烧结成型线路进行超声清洗,烧结成型线路清洗前后的表面形貌如图3所示。其中激光扫描路径(光亮区域)在中间,即中心烧结区。由于激光能量的热扩散,形成了2 个砖红色区域分布在光亮区两边,即热烧结区。2 个暗区在边缘,即未烧结区。随着激光扫描速度的减小,烧结区域的宽度增加。清洗前未烧结区纳米铜膏呈现出致密的细沙形貌,清洗后未烧结区显露出PI 基板有些许刻痕的原貌,说明细沙状的纳米铜膏被剥离掉,这表明未烧结区已经被清洗干净。

图3 烧结成型线路清洗前后的表面形貌

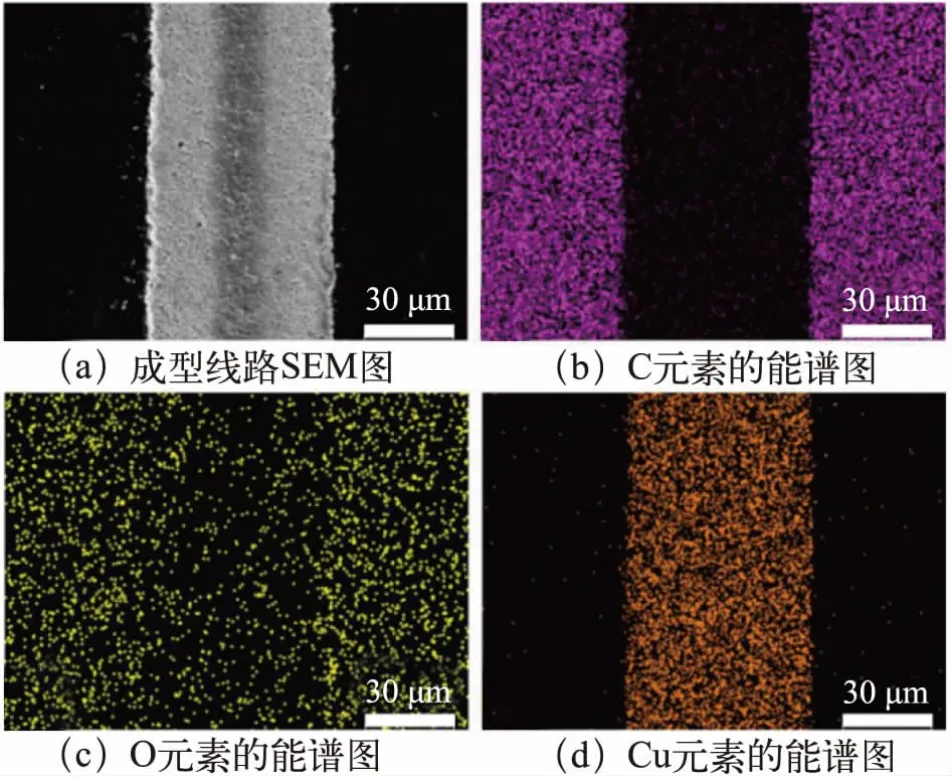

为了充分证实经过乙醇超声清洗后的成型线路未烧结区的纳米铜膏被剥离去除,再次对已清洗后的成型线路进行SEM 和EDS 表征,如图4 所示。从图4(a)可以看到,清洗后的成型线路保存完好,形貌轮廓清晰,中心烧结区和热烧结区分布明显。同时从图4(b)(c)(d)可以观察到,成型线路的能谱信息主要表现为Cu,成型线路其他区域即未烧结区的能谱信息表现为C、O,再次表明未烧结区的纳米铜膏被清洗干净。

图4 乙醇超声清洗后成型线路的SEM 和EDS 表征

3.3 成型线路热烧结区的氧化酸洗处理

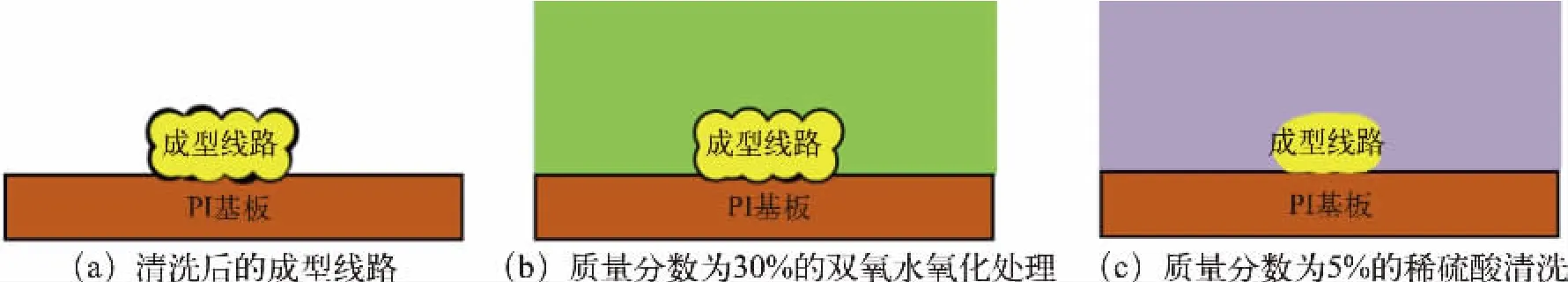

成型线路热烧结区的氧化酸洗工艺如图5 所示。将经过乙醇超声清洗后的成型线路放置于质量分数为30%的双氧水溶液中浸没3~5 s,对热烧结区中有些未烧结的部分和烧结不充分的纳米铜进行氧化处理进而形成氧化物。采用稀硫酸将成型线路清洗干净,即将氧化处理后的成型线路放置于质量分数为5%的稀硫酸中浸没3~5 s,用稀硫酸将成型线路上已氧化的纳米铜洗掉,得到纳米铜中心烧结区的成型线路,最终完成对激光烧结成型线路的清洗。

图5 成型线路热烧结区的氧化酸洗工艺

对经过乙醇超声清洗后的成型线路进行氧化酸洗处理,氧化酸洗前后成型线路的表面形貌如图6 所示。从图6(b)可以看出,清洗后热烧结区砖红色的纳米铜膏被剥离并去除。在中心烧结区残留下烧结更加致密的铜线路,线路的宽度较清洗前的线路变得更窄,这表明热烧结区已被清洗干净。

图6 氧化酸洗前后成型线路的表面形貌

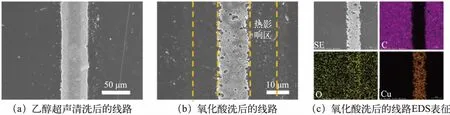

对未烧结区经超声清洗后的线路和未烧结区经氧化酸洗后的线路进行SEM 表征,经乙醇超声清洗后的线路如图7(a)所示,经氧化酸洗后的线路如图7(b)所示,同时对氧化酸洗后的线路进行EDS 表征,如图7(c)所示。从图7(b)可以看出,氧化酸洗后线路热烧结区的纳米铜膏被清洗掉,同时在中心烧结区脱落了部分纳米铜颗粒,但线路被较为完好地保存下来,且清洗后形成的线路表现完好,线路清晰。从图7(c)可以看出,烧结线路的能谱信息主要表现为Cu,中心烧结区的两侧区域表现为C、O,再次说明氧化酸洗后的线路被清洗干净,线路保存较为完好。

图7 氧化酸洗前后成型线路的SEM 和EDS 表征

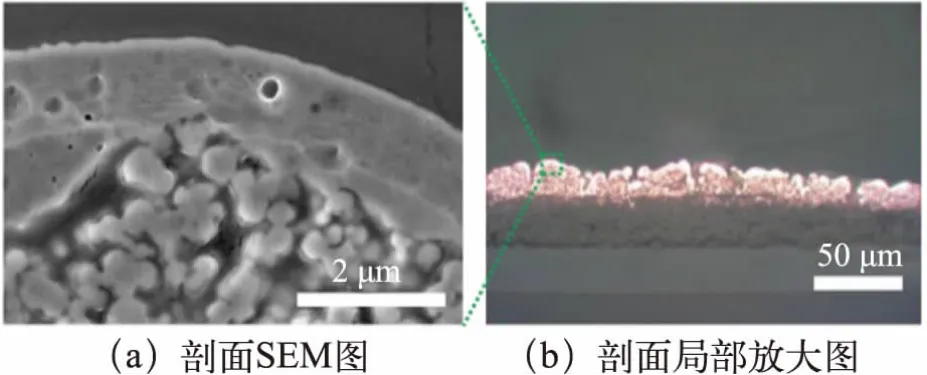

对氧化酸洗后的成型线路进行剖面处理,图8 为成型线路的剖面SEM 图及局部放大图。从图8 可以发现,成型线路的上表面颗粒已经完全融合在一起,表明该位置的颗粒已被充分烧结。同时下表面颗粒与颗粒之间部分相融连接,这是烧结金属颗粒的典型形态[14]。

图8 成型线路的剖面SEM 图和局部放大图

4 结论

本文采用紫外纳秒脉冲激光对PI 基板上的纳米铜膏进行烧结以形成成型线路。用乙醇超声清洗技术对烧结线路进行清洗,并对清洗后的线路进行SEM和EDS 表征。研究结果表明,通过选择合适的清洗技术和条件,可以有效地去除未烧结区的纳米铜膏,同时保证烧结区的良好状态。采用质量分数为30%的双氧水和质量分数为5%的稀硫酸,通过氧化酸洗技术对经过乙醇超声清洗后的激光烧结线路进行清洗,可以得到表现完好的纳米铜中心烧结区的线路。本研究为激光烧结成型线路的清洗提供了一种新的方法,对于提高激光烧结线路的清洗质量和效率具有重要意义。