电镀纯锡镀层与钢带结合强度的优化研究*

2023-10-25周杰胡宇昆

周杰,胡宇昆

(1.深圳赛意法微电子有限公司,广东 深圳 518038;2.华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074)

1 引言

电镀工艺作为集成电路封装工艺中的重要一环,其主要是在封装产品表面镀一层特定金属或合金,以起到防腐及增强可焊性的作用。其中,电镀锡是目前应用较为普遍的技术。随着集成电路技术的不断发展,电镀工艺由传统的浸锡工艺发展到连续电镀。然而,业界电镀工艺需要解决镀层与传送钢带夹具结合强度差的难题。该难题会导致镀层易从钢带表面脱落并黏附在产品表面,进而影响电子元器件的可靠性并产生短路等问题[1-2]。因此,如何避免镀层从钢带表面脱落是电镀领域亟须解决的难题之一。业界通常从优化电镀液成分、使用助溶剂等方面提升电镀效果[3]。本文通过对影响镀层结合力的因素进行全方位的剖析,从活化过程、预浸过程、电镀液成分及电流密度4 个方面提出提高镀层与传送钢带结合强度的方法。

2 镀层结合力及电镀工艺介绍

镀层结合力即单位表面积的镀层从基体金属或中间镀层上剥离所需要的力,可以体现镀层与基体的结合强度。网格切割法是业界评估电镀层附着力的重要常规方法之一。该方法是在测试样品上划分尺寸为10 mm×10 mm 的方格,使用黏度在0.5~1.0 N/mm2的型号为3M600 的透明胶带粘在镀层表面,并施加500g的压力加以黏合。从一侧以不小于1.3 mm/s 的速度迅速撕开胶带并观察镀层是否脱落,若镀层发生脱落或产生气泡则表明镀层与基体的结合强度较差[4]。

电镀工艺主要包含前处理、化学电镀、后处理3 个阶段。其中前处理阶段包括电解、高压冲洗、除油、活化、清洗、预浸等环节[5],其主要功能是除去电镀件的树脂毛刺、有机物油污及氧化物,从而提高镀层和基材的结合强度。后处理阶段包括中和、钢带退锡等环节,其目的是提高镀层的耐腐蚀性或保持镀层原有特性[5-7]。

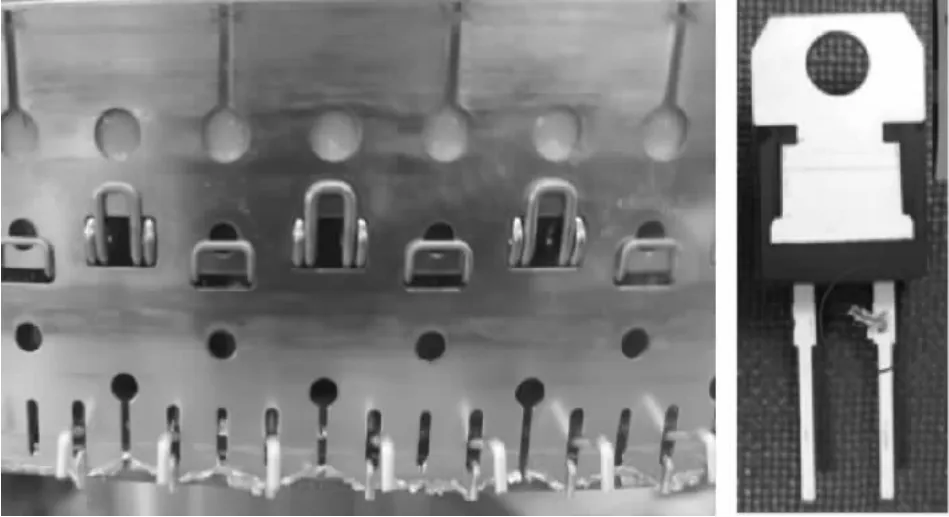

电镀工艺中的传送钢带夹具经过前处理阶段、化学电镀阶段等工艺处理,电镀液中的金属离子(锡离子)还原为金属原子,进而形成电镀层。电镀层金属与钢带界面之间通过金属键相互吸引、固溶体结合来实现两者的牢固结合。在生产过程中,往往由于前处理阶段、电镀工艺阶段各种因素的影响导致钢带与镀层之间的结合不牢固,镀层发生鼓泡和脱落现象。过多的锡皮、粉末随机掉落并黏附于产品表面,影响电子元器件的可靠性并可能导致器件短路等问题[8-9],钢带镀层脱落并黏附于产品表面的现象如图1 所示。

图1 钢带镀层脱落并黏附于产品表面的现象

3 影响镀层结合力的因素分析

根据电镀原理可知,电镀过程中影响镀层结合力的主要因素有活化过程、预浸过程、电镀液成分及电流密度等。

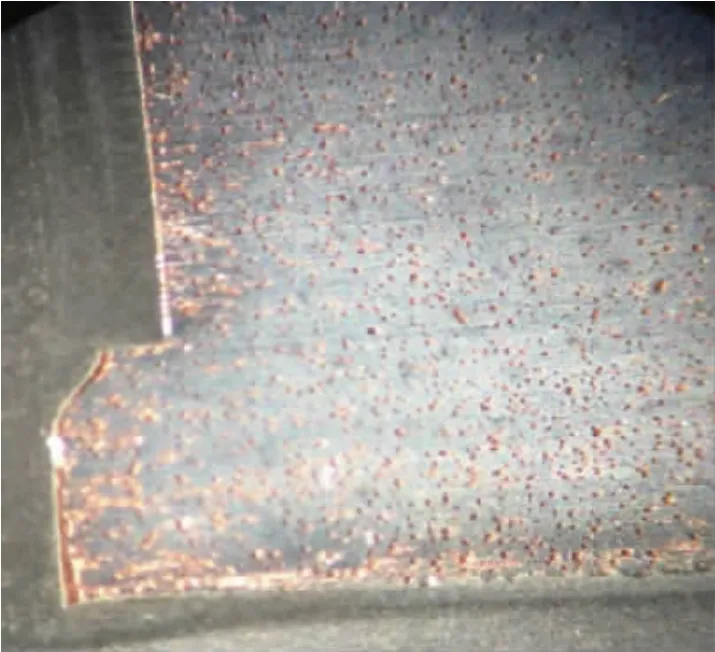

3.1 活化过程影响机制

活化的主要目的是去除电镀件表面的有机物及氧化物,露出活泼的金属界面从而提高镀层和钢带的结合力。业界通常使用氧化剂(如过硫酸钠或者硫酸)进行活化,形成凹凸粗化的表面层以促进镀层的结合[10-11]。但活化液较强的腐蚀性会溶解框架(如铜框架)上的金属。随着活化时间变长,活化液中铜离子质量浓度逐渐增高,当铜离子的质量浓度大于3 g/L 时,铁单质置换出铜单质,疏松的铜单质吸附于钢带表面,如图2 所示。在过度活化的情况下镀层与钢带之间的结合强度较弱。因此,如果使用传统氧化剂或者强酸活化,活化液中的铜离子将置换在钢带表面,此时传送钢带至后端直接进行电镀,则镀层与钢带将无法紧密结合,镀层极易产生气泡甚至脱皮等严重质量问题。置换反应原理见式(1):

图2 疏松的铜单质吸附于钢带表面

3.2 预浸过程影响机制

3.2.1 电场分布影响机制

预浸环节的主要目的是提高钢带表面与镀层的结合强度,辅助去除电镀件表面的有机物及氧化物,为电镀做准备。以电镀件及钢带夹具作为负极端并施加负电压,使活化液中的氢离子快速移动到电镀件及钢带夹具的表面并进行剧烈的活化反应,其反应原理如式(2)所示:

电镀件及钢带夹具的位置离阳极电极空间的距离不同,如果将钢带夹具离阳极电极空间的距离定义为D1,将电镀件离阳极电极空间的距离定义为D2,两者的关系为D2<D1;钢带夹具的电阻为R1,电镀件的电阻为R2,两者的关系为R2<R1;钢带夹具的电流为I1,电镀件的电流为I2,两者的关系为I1<I2。同时,由于预浸槽的内部电场也被分为高、低区域,因此,电镀框架离内槽阳极电极空间距离较近,其电场强度较大,活化效果好;反之钢带夹具离内槽阳极电极空间较远,其电场强度较小,活化效果欠佳,进而影响钢带夹具与镀层的结合强度[8]。

3.2.2 活化液液位影响机制

理想状态下机器的工艺槽均在同一水平高度,以减少活化液浪费及产生交叉污染等问题。但在实际生产过程中液位高度受过滤系统、管道等阻力的影响存在一定范围的波动,进而影响对活化钢带的有效高度。

3.3 电镀液成分影响机制

电镀液由多种功能不同的药剂组成。以电镀锡工艺为例,其使用药剂包括:1)锡盐,提供锡离子;2)甲基磺酸,溶解固体锡球至离子态;3)添加剂,控制高低电场锡沉积速度以及改善晶体结构,使镀层更加紧凑细致;4)抗氧化剂,防止Sn2+氧化为不可溶的Sn4+[12]。

从上述药剂功能可知,锡盐及添加剂会直接影响镀层的结合力。调整添加剂的体积浓度会对晶体结构产生影响,但当添加剂的体积浓度达到饱和后,其影响将大幅减弱。当电镀液中的锡离子体积浓度过高时,将增大锡离子向阴极扩散的速率,这不利于吸附金属原子的扩散,进而造成钢带表面晶核生长速度小于晶面生长速度,使镀层晶粒变得粗大和疏松,从而降低镀层与钢带的结合强度。

3.4 电流密度影响机制

在电镀生产中阴极电流密度主要受电流大小的影响,电流大小对镀层的沉积速率、结晶形态等有直接影响。业界一般采用较大的阴极电流密度来满足对产品生产效率和质量的要求。若电流密度超出上限,则导致阴极锡离子沉积速度过快,阳极钛篮中的锡球加速溶解。阳极锡球发生氧化反应,大部分变成Sn2+,少量变成Sn4+并游离于电镀液中或沉淀于阳极锡球表面,导致其导电性下降。在恒定的电流条件下,当电压增大,电镀液中的电场变强,阴极极化过大会提高电镀液中锡离子的沉积速率,不利于吸附锡原子的扩散,进而造成阴极表面晶核生长速度小于晶面的生长速度,使镀层晶粒变得粗大和疏松,从而降低镀层与钢带的结合强度[13]。

4 镀层结合力的优化

4.1 反向活化

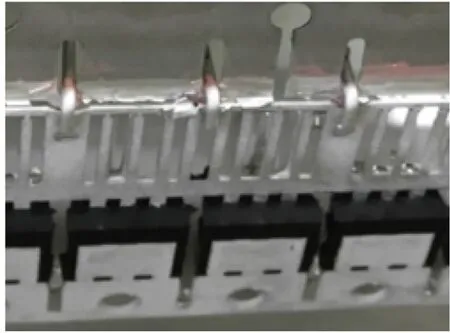

由于金属离子带正电,要排除其干扰则优先考虑在产品端(电镀件及钢带夹具端)施加正电并在阴极板上施加负电,以保证电镀液中的金属离子远离产品端并在阴极板上还原为铜单质。常温下,铜的标准还原电压为0.337 V,镍的标准还原电压为-0.246 V。在阴极板和钢带之间施加0.3 V 的直流电压,使钢带带正电、阴极板带负电,并连续提供电子,从而形成由钢带到阴极板的电流流向,迫使电镀液中带正电的铜离子定向流向阴极板,进一步还原为铜单质,沉淀并积聚在阴极板表面,如此便能很好地避免电镀液中的铜离子置换在钢带表面,进而提高钢带与镀层的结合强度。通过试验发现当铜离子的质量浓度小于4 g/L 时,镀层没有脱皮。当电压大于0.3 V 时,即使电镀液中铜离子的质量浓度大于等于4 g/L,镀层也没有脱皮。但当电压超过0.6 V 时,则会导致阴极板过度活化腐蚀,如图3 所示。

图3 阴极板过度活化腐蚀

4.2 优化预浸

4.2.1 优化电场分布

电流大小直接影响活化钢带的效果。因此,通过在阳极板与产品之间增加一对电流屏蔽板使预浸槽底部与中部电场上移。该方法使钢带获得相对高的电场分布,从而提高镀层与钢带的结合强度。图4 为屏蔽板使预浸槽底部与中部电场上移示意图。

图4 屏蔽板使预浸槽底部与中部电场上移示意图

4.2.2 优化预浸环节电流密度

预浸过程中的电流密度对去除钢带表面氧化物有着直接影响[13]。在镀前处理及电镀工艺一致的前提下,分别选取5 组不同的电流(10 A、20 A、30 A、40 A、50 A)进行试验设计,不同电流对钢带上镀层结合力的影响如图5 所示。由试验结果可知,当电流为10~30 A时,钢带上的镀层会发生脱皮和产生气泡,见图5(a)(b);当电流为31~49 A 时,钢带上的镀层结合良好,见图5(c);但是,当电流为50 A 时,电流将加快钢带的腐蚀,见图5(d),因此对大于50A 的电流不再加以论证。

图5 不同电流对钢带上镀层结合力的影响

4.2.3 优化液位高度

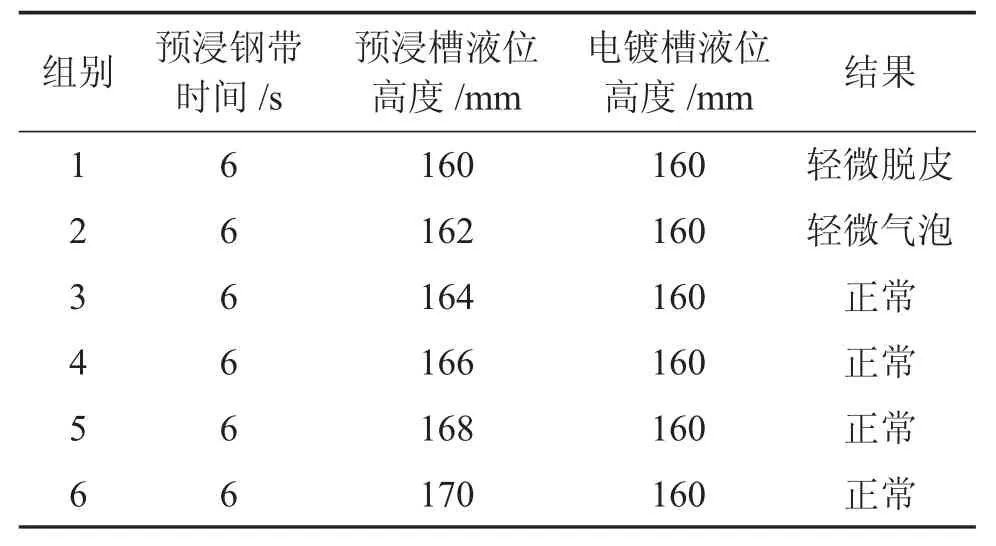

液位上下波动直接影响钢带活化的有效区域。因此,优先考虑的方案是提高活化液位高度,避免电镀液位偏高或者活化液位偏低而导致钢带未能有效活化的问题[14]。最终,通过试验得出提高5~10 mm 的液位高度,即增加内槽高度5~10 mm,从而使活化钢带的有效高度比电镀槽高5~10 mm,能有效避免二者液面波动而导致镀层结合力不佳的问题。但是,过高的液位将导致钢带弹簧夹被药水过度淹没并发生老化和腐蚀,因此对高于电镀槽液位10 mm 以上的预浸槽液位不再加以论证,预浸槽液位高度与活化钢带之间的关系如表1 所示。

表1 预浸槽液位高度与活化钢带之间的关系

4.3 优化电镀槽锡离子质量浓度与电镀电流密度

镀层厚度及形态与锡离子质量浓度、电流密度直接相关[15]。因此,选取锡离子质量浓度及电流密度这2个因子,基于药水技术参数表设计交叉试验。试验结果表明,当电镀电流为95~125 A 及锡离子质量浓度为50~80 g/L 时,镀层无脱皮现象发生;当电流大于125 A及锡离子质量浓度大于85 g/L 时,镀层出现脱皮现象;当溶液中锡离子质量浓度达到85 g/L 且电流大于125 A 时,强电场的作用迫使溶液中过多的锡离子快速地向阴极扩散并发生还原反应,过量的Sn2+沉淀破坏了添加剂抑制Sn2+沉积的平衡能力,造成阴极表面晶核生长速度小于晶面生长速度,使镀层晶粒变得粗大和疏松,从而降低了镀层与钢带的结合强度,使镀层产生气泡和脱皮现象。

5 试验结果与分析

5.1 前处理阶段:活化

通过在活化槽中施加0.3~0.6 V 的反向活化直流电压,迫使活化液中的阳离子定向移动到阴极板表面并发生还原反应,从而有效避免了活化液中的铜离子置换在钢带表面,大大提高了镀层与钢带的结合强度。

5.2 前处理阶段:预浸

在预浸过程中,从3 个方面提出了优化镀层结合力的方案。

1)通过在预浸槽内增加一对屏蔽板,迫使预浸槽底部、中部电场上移至钢带端,进而有效去除钢带表面氧化物,提高了镀层与钢带的结合强度。

2)去除钢带氧化物的效果与电流密度有直接关系。适当地提高电流密度可有效去除钢带表面氧化物,增大镀层与钢带的结合强度,而过大的电流会加剧钢带的腐蚀,通过试验得出在预浸过程中选取31~49 A 的电流为佳。

3)适当地提高预浸液位5~10 mm 可避免液位波动导致钢带不能被有效活化,从而避免锡皮脱落的问题。

5.3 电镀槽锡离子质量浓度控制

由试验结果可知,当电镀液中锡离子质量浓度达到85 g/L 时,在高电场的作用下,电镀液中过多的金属离子增加了离子的传送速率,从而影响其吸附的金属原子在金属表面的扩散速率。镀层晶粒较为粗大,晶界之间无序排列,降低了钢带与镀层的结合强度。将电镀电流控制在95~125 A 且锡离子质量浓度为50~80 g/L 时,有利于提高镀层与钢带的结合强度。

6 结论

针对现代电镀锡工艺中钢带镀层结合力差的现象,从活化、预浸过程、电流密度、液位高度、电镀液成分等方面进行原理分析和试验设计,分析了镀层结合力差的产生机理。结合现有的电镀工艺,通过试验得出了适用于电镀工艺中避免传送钢带掉落锡皮、锡粉的优化方法。该方法有效避免了锡皮从钢带表面掉落并黏附在产品表面而带来的一系列质量问题,为半导体电镀行业的生产提供借鉴。