共晶焊后热敏电阻的应力分析及优化

2023-10-25李长安牛玉秀全本庆关卫林

李长安,牛玉秀,全本庆,关卫林

(武汉光迅科技股份有限公司,武汉 430205)

1 引言

金电极负温度系数热敏电阻具有可靠性高、稳定性好、精度高、电极不易氧化等优点,被广泛应用于光通信、家电、汽车、工业生产设备的温控传感与控制,尤其是航空航天用光模块等要求高可靠性和高稳定性的产品[1]。在使用时,通常用金锡焊料(Au80Sn20,熔点为280 ℃)通过共晶焊的方式将其焊接在陶瓷基板上[2-3],再通过金丝邦定与元器件引脚相连接。某型号热敏电阻在共晶焊后,约有10%的热敏电阻出现了阻值变大的情况。采用扫描电子显微镜(SEM)观察热敏电阻的外观,发现热敏电阻的金电极间的磁材料上有裂纹产生。本文采用有限元分析法得到了热敏电阻在共晶焊后的应力分布,发现热敏电阻上裂纹分布的位置与应力分布的位置基本一致。进一步研究焊料厚度对热敏电阻应力的影响,并对焊料厚度进行优化。通过观察使用不同厚度的焊料共晶焊后得到的热敏电阻的形貌,证明了通过增加焊料厚度可以减小热敏电阻在共晶焊过程中产生的应力,避免热敏电阻发生开裂失效。

2 共晶焊后热敏电阻的应力分析

2.1 共晶焊后热敏电阻失效现象

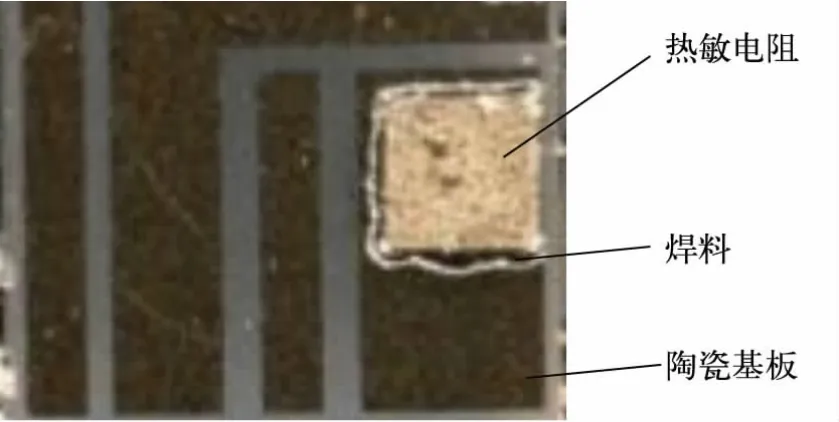

采用金锡焊料通过共晶焊将热敏电阻焊接在陶瓷基板上,共晶焊后的热敏电阻实物如图1 所示,此时焊料的厚度为4 μm。

图1 共晶焊后的热敏电阻实物

完成共晶焊后,约有10%的热敏电阻出现了阻值变大的情况。用SEM 对失效的热敏电阻进行观察,发现其有明显的裂纹,热敏电阻的裂纹位置及方向如图2 所示。

图2 热敏电阻的裂纹位置和方向

2.2 共晶焊后热敏电阻的应力计算

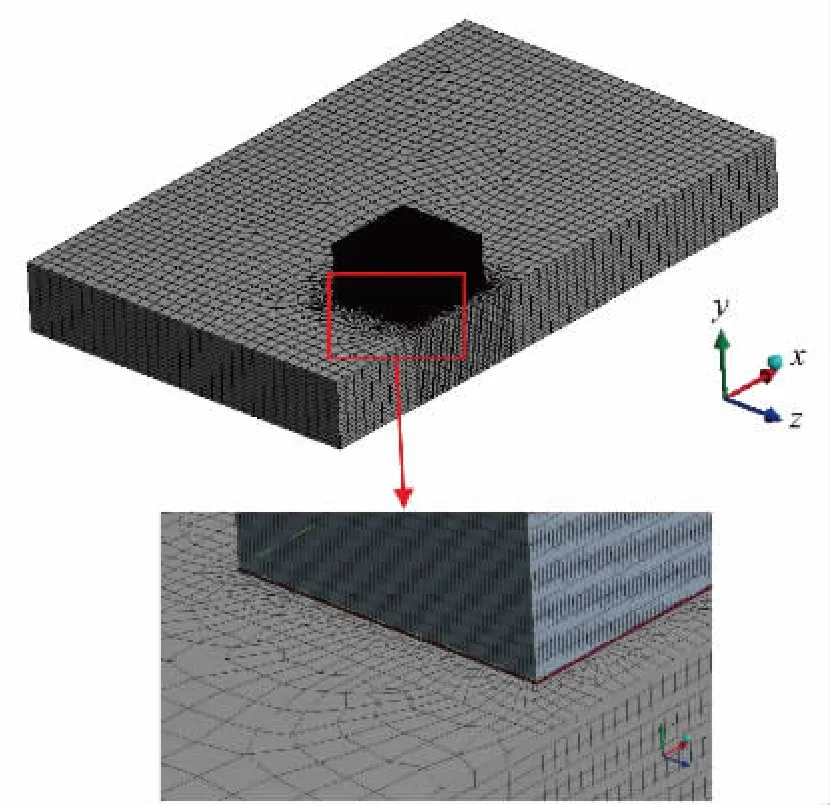

采用有限元分析法分析在共晶焊过程中热敏电阻上产生的应力。共晶焊过程中热敏电阻的应力分析有限元模型如图3 所示,模型包括氮化铝陶瓷基板、金锡焊料、热敏电阻3 个部分,各材料的参数如表1 所示。陶瓷基板的尺寸为3.4mm×2.2 mm×0.4 mm,热敏电阻的尺寸为0.55 mm×0.55 mm×0.3 mm,金锡焊料的厚度为4 μm。有限元模型采用六面体线性单元,共207 478个节点、196 553 个单元。模型载荷条件如下:以金锡焊料的熔点280 ℃为参照温度,此时,陶瓷基板、金锡焊料、热敏电阻都处于零应力状态,然后温度下降至25 ℃,计算整体结构在降温过程中产生的应力。

表1 材料参数

图3 共晶焊过程中热敏电阻的应力分析有限元模型

在共晶焊冷却过程中,金锡焊料会经历黏塑性变形,本文选择Anand 模型描述金锡焊料的本构关系[5-6]。Anand 模型反映黏塑性材料与应变率、温度相关的变形行为,以及应变率历史、应变硬化和动态恢复等特征。Anand 模型用流动方程和演化方程描述焊料的黏塑性行为,其流动方程为

形变阻抗s演化流动方程为

其中,为形变阻抗的时间导数,h0为材料应变硬化参数,a为应变敏感指数,s*为形变阻抗的饱和值,s*的表达式为

Anand 模型共有9 个参数,金锡焊料的Anand 模型参数如表2 所示。

表2 金锡焊料的Anand 模型参数[6]

热敏电阻为陶瓷类脆性材料[7],选取其应力分布情况作为研究对象。完成共晶焊后的热敏电阻的应力分布情况如图4 所示。从图4 可以看出,热敏电阻的4个角上的应力较大。

图4 共晶焊后热敏电阻的应力分布情况

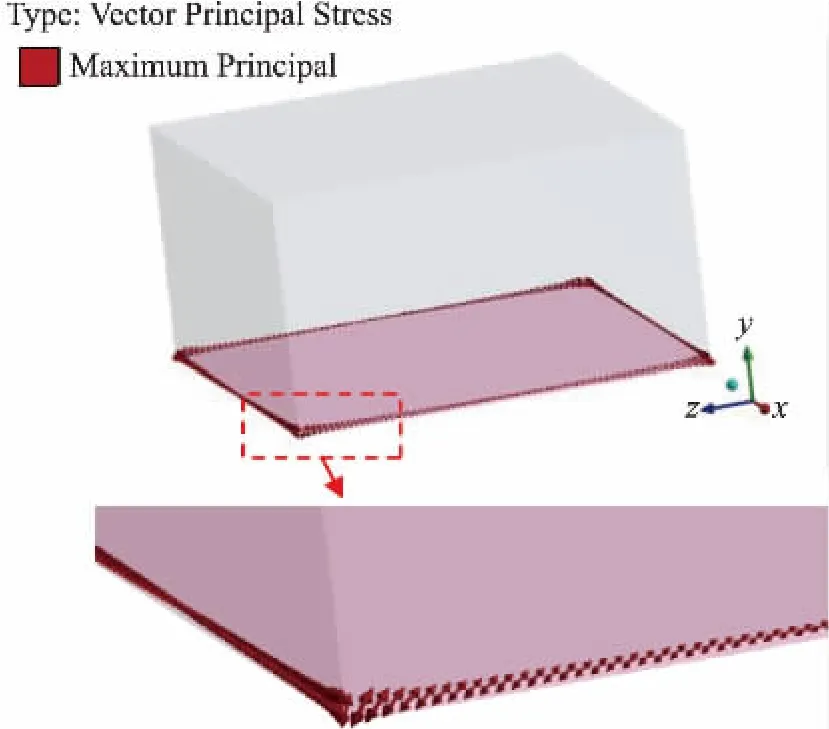

为了进一步探究应力分布与实际裂纹分布的关系,热敏电阻焊接面最大应力分布的矢量显示如图5所示。对比图2 中的实际裂纹方向和图5 中最大应力的矢量方向,可以看出,实际裂纹方向基本上与最大应力方向正交,两者比较吻合。这说明共晶焊过程中产生的应力是导致热敏电阻开裂的主要原因。

图5 热敏电阻焊接面最大应力分布的矢量显示

3 热敏电阻应力的优化

3.1 焊料厚度对应力的影响

热敏电阻与氮化铝陶瓷基板的热膨胀系数不一致会在热敏电阻上产生应力,而金锡焊料对热敏电阻与陶瓷基板的相互作用起到传递的效果。因此,金锡焊料对热敏电阻的最大应力有着重要影响。分别采用厚度为4~9 μm 的金锡焊料模型进行仿真分析,得到热敏电阻最大应力与金锡焊料厚度的关系,如图6 所示。从图6 可以看出,随着金锡焊料厚度的增加,热敏电阻的最大应力降低。

图6 热敏电阻的最大应力与金锡焊料厚度的关系

3.2 试验验证结果

对仿真结果进行试验验证,通过加厚预制焊料增加共晶焊后金锡焊料的厚度,共制作了30 只样品。共晶焊后所有的热敏电阻未出现阻值增大的情况。通过SEM 进行观察,共晶焊后金锡焊料的厚度约为8 μm,热敏电阻的侧面外观如图7 所示,在热敏电阻上未出现裂纹。

图7 共晶焊后金锡焊料厚度为8 μm 的热敏电阻侧面外观

4 结论

共晶焊过程中热敏电阻会产生较大的应力,容易引起热敏电阻开裂,从而导致热敏电阻在共晶焊后阻值增大。试验结果表明,金锡焊料越厚,共晶焊过程中热敏电阻产生的应力越小。因此,可以采用增加焊料厚度的方法来防止热敏电阻在共晶焊后开裂。该方法对改善热敏电阻开裂失效具有一定的参考价值。