磨削的结构化鱼鳞表面的摩擦特性研究*

2023-10-24孙铁霖吕玉山李兴山

孙铁霖 吕玉山 李兴山

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

现阶段,诸多行业正在大力投资研究如何减少机械系统中的摩擦和磨损[1-3]。摩擦学研究的结果表明,通过利用新的表面、材料和润滑技术可以有效地减少摩擦和磨损并且使摩擦和磨损造成的能量损失,可能在长期内减少40%,在短期内减少18%[4]。大量的研究表明,利用结构化表面可以有效地对摩擦性能进行完善[5-8]。

目前,结构化表面中有很大一部分是对于鱼类仿生表面进行研究。陈平等[9]在陶瓷表面利用激光制备仿生鱼鳞表面摩擦系数降低到 0.3 左右,与单纯抛光陶瓷表面相比,摩擦系数降低了29%。汪家道等[10]采用涂层技术制备了具有鲫鱼鱼鳞的微米级凹坑结构的仿生鱼鳞表面,仿生表面可以有效减少阻力,减阻率可达 10%以上。

Muthuramalingam M 等[11]利用数字显微镜测量了欧洲鲈鱼鳞片图案的表面拓扑结构,并利用计算机辅助设计进行了几何重建,对其物理模型进行了数值流动模拟和实验,发现仿生表面延缓了层流向湍流的转捩,从而进一步减少阻力。Denkena B 等[12]为了设计一种有效的磨削工艺来构造压缩机叶片上的沟槽,开发了一种新的修整砂轮。Moreno M G等[13]提出了一种通过使用辅助修整装置对砂轮进行修整继而磨削产生受控纹理的方法。肖贵坚等[14]分析了微观生物齿状结构,提出了利用砂带磨削出带有齿状结构的工件表面的磨削方法。

从上述研究可知,大部分研究都是考虑结构化表面对润滑和减阻效果的影响,然而在加工制备产生的微观纹理对润滑效果的影响方面研究很少。因此研究磨削加工制备的结构化鱼鳞表面并考虑磨削微观纹理对润滑效果的影响具有十分重要的意义。

本文采用磨削加工的方式制备结构化鱼鳞表面,并考虑磨削微观纹理对鱼鳞凹坑摩擦特性的影响。通过流体仿真软件进行研究,得出了磨削加工微观纹理对润滑效果的影响规律和结构化鱼鳞表面的润滑效果。

1 拓扑鱼鳞表面模型的建立

1.1 鱼鳞表面拓扑模型的设定

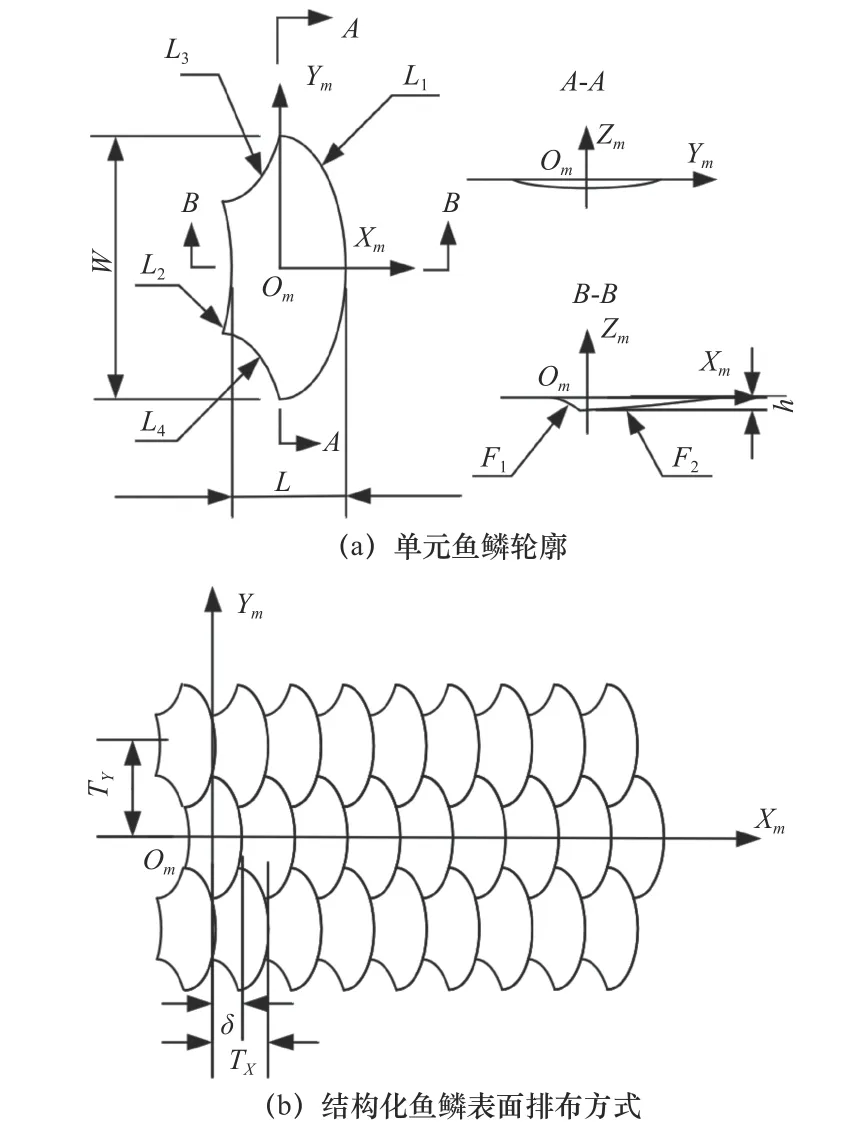

通过对自然界所有鱼鳞的观察,鱼鳞表面的鳞片呈错位堆叠的形式排布。假设作为鱼鳞结构单元的4 个鳞片编号如图1 所示,可以看出,在形成鱼鳞结构单元时,鳞片1 是鱼鳞的主要区域结构体,鳞片2、3、4 构成了鳞片的另外3 条轮廓线。另一个重要属性是鱼鳞单元在水流方向上先变深后变浅,如图2a 所示。

图1 鱼鳞结构单元轮廓及其排布

图2 单元鱼鳞轮廓和结构化鱼鳞表面排布方式示意

鱼鳞凹坑的外轮廓线由4 条椭圆弧包络而成。为了便于研究鱼鳞的排列方式,只需研究单元鱼鳞的中心点位置即可。鱼鳞表面单元排列示意图如图2b 所示,可以看出,根据单元鱼鳞凹坑中心参考点Om可以建立出结构化鱼鳞表面,所以在建立鱼鳞单元排列模型时,只需要研究排列中心参考点Om即可。通过以上分析,建立鱼鳞结构单元的中心参考点坐标如下:

式中:m代表第m行;n代表第n列。

本文建立的结构化鱼鳞表面模型宽度W为3 mm,鱼鳞长度L为6.5 mm,凹坑深度h为0.1 mm,Xm方向周期Tx为6.5 mm,Xm方向偏移δ为4 mm,Ym方向周期Ty为 1.5 mm。

1.2 磨削结构化鱼鳞表面的微观纹理

为了磨削出结构化鱼鳞表面,本文使用角度磨削的方法,其中砂轮轴线与工件平面的法线所形成夹角的余角为α,如图3 所示。

图3 鱼鳞表面的加工

设计的拓扑鱼鳞单元的外轮廓为对称图形,通过让其绕规定的轴线旋转可得到特性形状的砂轮。以其中在平面z=e的一条椭圆曲线为例,分析磨削出此部分轮廓的刀具尺寸形状。通过旋转曲面的求法并得出磨削出该段椭圆弧线的砂轮尺寸线如下:

式中:a、b分别为该段椭圆圆弧的半长轴长和半短轴长;c、d为该段椭圆圆弧圆心的横坐标和纵坐标。

图4 所示为通过角度磨削加工出鱼鳞形状凹坑,而磨削的微观形貌是通过CBN 磨粒磨削出许多微小连续类似于等腰三角形沟槽的二次结构表面。由于磨粒不同粒度等原因磨削出不同粗糙度表面,将粗糙度为0.2 的表面简化为连续的高20 μm 底边100 μm 的等腰三角形,将粗糙度为0.4 μm 的表面简化为连续的、高20 μm 底边50 μm 的等腰三角形,将粗糙度为0.8 μm 的表面简化为连续的、高20 μm底边25 μm 的等腰三角形。

图4 磨削单元鱼鳞示意图

2 鱼鳞凹坑流体动压润滑的理论模型

2.1 磨削微观纹理润滑的数学模型建立

对于不可压缩的流体动力润滑,稳态雷诺方程的一维形式可表示为

式中:h(x)为油膜厚度随X变换的关系; µ为流体粘度系数;p(x)为油膜压力;U为上表面速度。

根据文献[15]可推导出符合磨削微观纹理的图5 所示模型的无量纲承载力、无量纲摩擦力和单个纹理膜厚计算公式。

图5 底部为连续的等腰三角形纹理

式中: ΛW为无量纲承载力; ΛF为无量纲摩擦力;m为三角形纹理个数;αn=为后端长度与整体长度之比;κ=1-(α0+αn)为纹理区域的长度或面积比;ξ=为结构化表面纹理高度比。

2.2 基于Reynolds 单元鱼鳞凹坑的润滑方程

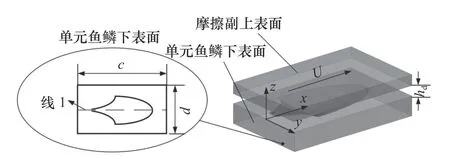

将单元鱼鳞简化成平面进行研究可大致简化为两个平行摩擦副。图6 所示为简化的摩擦副。由图6可知,上层摩擦副表面无凹坑沿X方向以速度U运动,下层摩擦副存在单元鱼鳞凹坑,在平行摩擦副之间填充润滑剂。其中单元长度为c本文取7.1 mm,单元宽度d为本文取4.5 mm。线1 表示单元鱼鳞的中心线。

图6 单元鱼鳞摩擦副模型

对于不可压缩的流体动力润滑,稳态雷诺方程的二维形式可表示为

单元鱼鳞膜厚方程如下:

式中:hd为摩擦副上下表面间初始油膜厚度;hm为鱼鳞凹坑深度;Φ 为鱼鳞凹坑区域 。

以承载力F和摩擦系数Cfx作为衡量润滑性能的指标来分析不同磨削粗糙度对鱼鳞凹坑摩擦学性能的影响,承载力F、表面摩擦力Ff、摩擦系数Cfx表示如下:

3 单元鱼鳞流体动压润滑仿真分析

3.1 单元鱼鳞边界条件及网格划分

利用SCDM 进行前处理,首先将各边界单独建立为Part,然后将对相应的Part 设置边界条件,如图7 所示。将垂直于速度方向的后边界和前边界设置为对称边界条件,将平行于速度方向的入口边界和出口边界设置为周期性边界条件,将下边界设置为固定壁面条件,将上边界设置为移动壁面边界条件。利用Fluent Meshing 分别对底面光滑、Ra0.2 μm、Ra0.4 μm 和Ra0.8 μm 的4 种单元鱼鳞模型进行网格划分。润滑油密度为870 kg/m3,粘度为0.013 05 Pa·s。

图7 单元鱼鳞流域的边界条件设置

3.2 单元鱼鳞的仿真结果及数据分析

图8a 所示为单元鱼鳞凹坑的压力分布云图。总体来看,由于速度方向为从左向右,左端流入时,在单元鱼鳞凹坑内部油膜间隙由小变大形成发散油楔导致压强减少形成负压;右端流出时,鱼鳞凹坑内部油膜间隙由大变小形成收敛油楔导致压强增大形成正压,由图8b 可看出压力分布曲线是不对称的,负压值最大值小于正压最大值,正压区大于负压区 。结构化鱼鳞表面之所以可以改善润滑效果,是因为单元鱼鳞凹坑左右两侧形成正负压力差产生流体动压润滑。由表1 可以看出在相同速度条件下正压区与负压区的差值由大到小分别为光滑、Ra0.2 μm、Ra0.4 μm 和Ra0.8 μm,即动压润滑效果最好的为光滑鱼鳞凹坑。

表1 中心线处正压区与负压区的差值

图8 单元鱼鳞压力分布

图9a 所示为承载力曲线,可以看出在这4 种情况下单元鱼鳞凹坑的表面承载力都随速度呈线性增加,且底部光滑的结构化鱼鳞表面的承载力大于底部粗糙结构化鱼鳞表面,底部光滑的单元鱼鳞凹坑受速度影响最大。图9b 所示为摩擦系数曲线,可以看出在这4 种情况下单元鱼鳞凹坑的摩擦系数都随速度呈线性减少,且底部光滑的结构化鱼鳞表面的摩擦系数小于底部粗糙结构化鱼鳞表面,粗糙度为0.8 μm 的单元鱼鳞凹坑受速度影响最大。摩擦性能最好的为底部光滑,然后依次为Ra0.2 μm、Ra0.4 μm、Ra0.8 μm。可以看出,通过此种磨削方式得到的鱼鳞凹坑粗糙度越小摩擦学性能越好。

4 结构化鱼鳞表面流体动压润滑仿真分析

4.1 结构化鱼鳞表面的边界条件及网格划分

结构化鱼鳞表面的边界条件与单元鱼鳞的边界条件相同如图10 所示。线2 表示结构化鱼鳞表面的中心线。利用Fluent Meshing 对流体域进行网格划分。润滑油密度为870 kg/m3,粘度为0.013 05 Pa·s。

图10 结构化鱼鳞表面流域的边界条件设置

4.2 结构化鱼鳞表面的仿真结果

图11 所示为结构化鱼鳞表面压力云图,其单元鱼鳞形状是通过所设计的磨削工艺而来。图12所示为线2 处的静压分布曲线,可以看出鱼鳞凹坑的排布方式对摩擦副的润滑性能具有很大的影响,整体的压力分布曲线不再是单元鱼鳞凹坑压力曲线的简单叠加,而是纹理出口与下一纹理的入口呈“接力棒”式增加,这说明了结构化鱼鳞表面的润滑效果具有多层次叠加效应。油膜深度连续性的先增大后减小,使得结构化鱼鳞表面的静压连续性先减小后增大,且后一个鱼鳞凹坑的产生的静压最大值和最小值高于前一个鱼鳞凹坑静压的最大值和最小值。而在无鱼鳞单元凹坑的区域处,由于垂直速度方向上鱼鳞单元的排布方式使得间隙发生变化,使得在此无鱼鳞单元的区域处出现了压力的波峰。图12中子图可以看出结构化鱼鳞表面中的单元鱼鳞凹坑的压力变化和上文中单元鱼鳞凹坑压力变化相同都是先减少后增加的,且压力减少值小于压力增加值。

图11 结构化鱼鳞表面压力云图( V=0.706 5 m/s)

图12 线2 处结构化鱼鳞表面的静压分布( V=0.706 5 m/s)

图13 所示为线2 处的摩擦系数分布曲线,可以看出在油膜间距较大的地方摩擦系数较小,在一个单个鱼鳞内摩擦系数先减小后增大。这是因为与光滑平板上的流动相比,鱼鳞凹坑深度调节了结构化表面的壁面剪应力τ的分布。摩擦副表面运动,使得流体进入鱼鳞凹坑前部分区域时引起逆压梯度从而使表面摩擦下降,进入鱼鳞凹坑后半段区域时形成正压梯度,从而使得表面摩擦上升。而在无鱼鳞单元凹坑的区域处,润滑液刚刚流入时,膜厚忽然减小到最小值且垂直速度方向上的单元鱼鳞凹坑间隙最小,导致切应力陡然增大。然后在垂直速度方向上的单元鱼鳞凹坑间隙增大,表面摩擦系数降低。

图13 线2 处结构化鱼鳞表面摩擦系数( V=0.706 5 m/s)

5 结语

(1)摩擦副表面的鱼鳞形凹坑可以提高油膜承载能力,降低摩擦系数,从而改善润滑效果。

(2)单元鱼鳞的油膜承载力和摩擦系数都受速度影响,在规定速度范围内,速度越大摩擦副的油膜承载力越大,摩擦副的摩擦系数越小。且磨削后的结构化鱼鳞表面粗糙度越低润滑效果越好。在速度为0.706 5 m/s 时结构化鱼鳞表面摩擦系数约为0.011。

(3)结构化鱼鳞表面的润滑效果具有显著的“累积效应”,且组成结构化表面的每一个鱼鳞的压力分布与单独分析的单元鱼鳞压力分布类似,都是先减少后增大且压力减少值小于压力增大值,压力减少值约为压力增大值的78.6%。