冷轧轧机油膜轴承系统故障分析与对策

2016-05-25王伟

王伟

(新疆八一钢铁股份有限公司)

冷轧轧机油膜轴承系统故障分析与对策

王伟

(新疆八一钢铁股份有限公司)

主要分析了冷轧油膜轴承温度高温产生的原因,通过对油膜轴承的安装配精度的调整,加强日常维护,消除了故障。

油膜轴承;油膜油;密封;磨损;安装与维护

1 前言

随着冷轧工艺的发展,对冷轧轧机油膜轴承提出了更高的要求,油膜轴承运转状况与油膜油系统控制息息相关。冷轧产品对板材的表面质量要求比较高,因此对冷轧轧机油膜轴承的运转状态要求也高。生产中要求油膜轴承润滑油必须采用专用油膜轴承油,粘度可根据轴承的间隙、轧机的速度、载荷等因素选择,其粘度一般不低于90。油膜油系统的日常维护及油膜油的品质是油膜轴承正常运行的基本保证。流体介质的高压密封以及油膜动静压润滑系统的稳定循环非常重要,如冷轧生产现场出现液压、润滑介质泄漏,会使水及杂质进入油膜系统,造成油膜油品质下降,导致冷轧油膜轴承运行不稳定,使冷轧板材产品出现质量波动。因此,对冷轧轧机油膜轴承系统的故障预防和系统维护一直是冷轧轧机维护工作的重点。

2 油膜轴承系统发生故障的影响

以八钢冷轧为例,冷轧轧机区域支撑辊油膜轴承采用动-静压油膜轴承,在频繁启停的工况下对系统精度要求较高:过滤精度为50μm,含水量要求控制在2%以下。现场油膜轴承系统出现的故障有:油膜油进水、油膜油过滤系统失效、回油管路的泄露、油品加热除水未达标、不同厂家的油品混用等,这些故障直接导致油膜轴承的运行状态失控。当油膜轴承系统油品品质下降,同时系统维护不到位,使油膜轴承运行温度升高,导致油膜轴承烧损、甚至造成机组长时间停车。

2.1 油膜轴承油品质下降对油膜轴承的影响

冷轧动-静压油膜轴承采用的是专用油膜轴承油,要求具有良好的油水分离性及较高的运动粘度。当油品混用或长期油品维护不当,直接导致油膜油品质下降,杂质进入到油膜轴承内,造成油膜轴承润滑不良,堵塞静压系统中的阻尼器,无法形成静压油膜,使油膜轴承温度升高长期处于高温运行状态,影响到轧机运行速度,降低冷轧机组的效率及产量。

图1 冷轧油膜轴承衬套表面静压腔

如图1所示,冷轧油膜轴承主要承载件为油膜衬套,衬套表面加工有两个静压腔,同时静压腔内部有静压管路安装有阻尼器,起阻尼及增压作用。阻尼器外径为5mm,内孔0.3mm。阻尼器堵塞后会造成静压压力无法建立,在轧机启停阶段使油膜轴承衬套在无油膜情况下运行,导致轴承温度上升,最终导致事故停车。

2.2 油膜系统进水对油膜轴承产生的影响

油膜轴承对润滑油的使用条件较苛刻,使用温度为38~42℃,粘度不低于90,同时要求含水量≤2%,过滤精度为50μm。当系统出现故障,油膜油大量进水,使油品质量下降,导致油膜建立困难或无法建立,造成油膜轴承运行温度上升,甚至烧损油膜轴承。发生这类事故会使轧机长时间停车,对轧机运行造成严重影响。

针对发生的油膜系统进水事故,对油品进行检测,发现连续三个月油品污染等级为警告,含水量超过10%,轴承出现高温报警事故,最终导致轴承烧。现场检查发现,油膜轴承在油品品质严重下降,大量进水后,油膜轴承衬套的巴氏合金层大面积磨损,导致长时间停车,最终影响到冷轧轧机的生产运行。2.3 油膜轴承装配精度下降对油膜轴承的影响

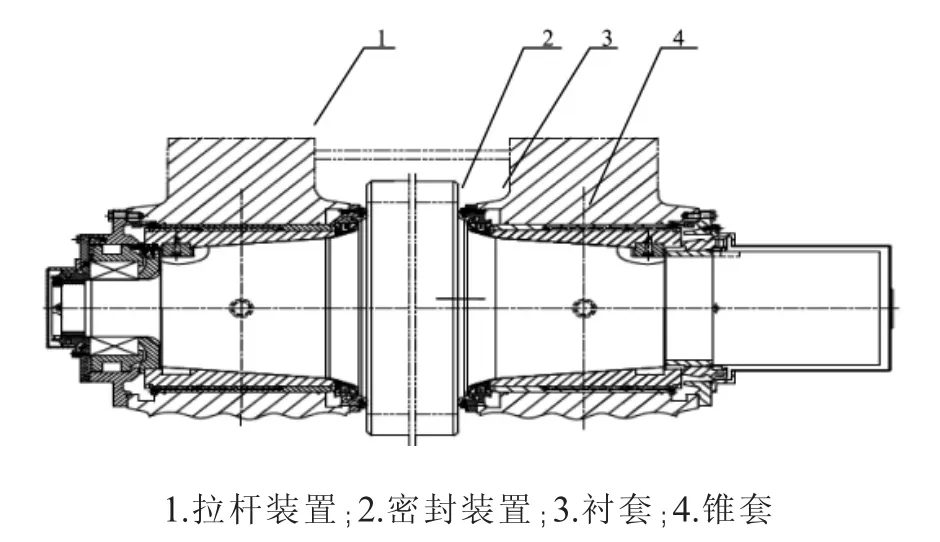

冷轧油膜轴承装配精度要求较高,锥衬套径向配合间隙为0.8~1.2mm,锥衬套轴向配合间隙为11.05±0.5mm。在进行支承辊装配时,装配精度下降会直接导致进水量增加及油膜油品种的杂质含量增高,影响油膜轴承的稳定运行,严重时会导致轴承烧损,造成停产事故。油膜轴承装配示意图见图2。

图2 油膜轴承装配示意图

3 采取的措施

通过对冷轧现场生产过程中油膜轴承运转中出现的问题分析,现场生产中进一步加强油膜轴承油膜系统的维护管理工作。

3.1 进一步规范轴承油膜油的使用要求

针对不同厂家油膜油混用导致油品品质下降的问题。要求对油品统一管理,同时对两种油品进行混油试验,确保油品在线使用时各项指标达标,避免因油品指标下降导致的轴承温度升高。

针对因油膜油大量进水、排水不及时造成油膜品质下降的问题,规范了油膜油定期排水制度,要求严格按照加热时间进行排水;油膜油排水周期由两周改为一周排水一次,保证油膜油的含水量控制在范围内。严格控制油膜轴承装配尺寸,以减少过量的进水量。

3.2 调整油膜轴承装配精度

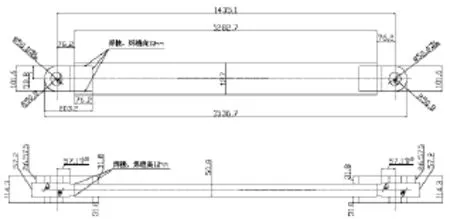

调整了拉杆尺寸,保证油膜轴承的锥、衬套间隙合理,避免传动干涉。油膜轴承定位尺寸是由拉杆、拉杆座、固定销配合尺寸确定,由于长期使用,配合尺寸已达到4mm,为提高油膜轴承的锥套与衬套的配合间隙,重新加工了定位销、拉杆及拉杆座,使配合间隙控制在0.3~0.5mm以内。对油膜轴承的装配尺寸按负公差控制,由76±2mm改为76±1mm,调整后的拉杆尺寸见图3。

图3 调整后的拉杆尺寸

在更换周期内及时更换油膜油过滤器,以确保油膜轴承的杂质控制在允许的范围内,同时保证供油流量的稳定。

4 结束语

在冷轧轧机油膜轴承系统的日常维护的工作中,应对其出现的漏油、进水状况建立报警系统。在油膜轴承正常运作时,要防止坚硬的杂质进入,防止含酸性或碱性较强的乳化液渗入腐蚀破坏密封。加强对轧机油膜轴承系统日常维护工作,规范操作行为,为冷轧轧机正常运行提供基本保障。

Fault Analysis and Countermeasure of Oil Film Bearing System in Cold Rolling Mill

WANG Wei

(XinjiangBayi Iron&Steel Co.,Ltd)

The causes ofhigh temperature ofcold rolling oil film bearing are analyzed.By adjusting the assembly accuracyofoil filmbearing,the routine maintenance is strengthened and the fault is eliminated.

oil filmbearing;oil filmofoil;seal;wear;installation and maintenance

TG333.15

B

1672—4224(2016)04—0049—02

联系人:王伟,男,43岁,冶金机械工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂冷轧分厂

E-mail:wangweilz@bygt.com.cn