电化学放电加工中气膜厚度及其影响研究*

2023-10-24阿达依谢尔亚孜旦

刘 颢 阿达依·谢尔亚孜旦

(新疆大学机械工程学院,新疆 乌鲁木齐 830017)

近年来,由于良好的光学透明性、化学稳定性、耐高温性和绝缘性能等,玻璃类硬脆材料广泛应用于生物医学、微流体和微机电系统等领域的微型产品制造[1-2],例如固体氧化物燃料电池、DNA 阵列制造、微加速计、微反应器、微泵和一些医疗设备(流量传感器或药物输送设备等)[3-4]。由于玻璃作为一种非导电硬脆材料,传统的加工方法对其进行加工具有极高的难度,因此一些非传统的加工方法被关注,如超声加工、激光加工和磨料流加工等。但这些非传统加工方法不能很好地解决玻璃微加工中的微裂纹等问题,限制了其广泛应用[5-10]。基于这些问题,国内外学者研究提出了一种新型复合加工方法,即电化学放电加工(elctrochemical discharge machining,ECDM)。电化学放电加工由电化学加工时出现的电极放电效应发展而来,1844 年,Foucault M L 等在电解水的实验中观察到,非常细的铂电极上会出现放电,他们将该现象称为电极效应,该电极效应即是后来的电化学放电效应[11]。电化学放电加工方法最早由Kurafuji H 和Suda H 于1986 年提出[12],作为一种针对绝缘硬脆材料的有效微细加工技术,该方法具有成本低、加工柔性好和加工效率高等特点。

作为ECDM 中放电产生的主要介质,气膜质量将显著影响加工后的蚀刻坑或微孔质量。因此,对气膜的特性和质量的研究尤为重要。2004 年,Wüthrich R 和Bleuler H 报告了通过垂直圆柱形电极形成气膜的理论模型和临界条件,为进一步研究ECDM 中的气膜特性提供了理论基础[13]。随后,Wüthrich R 等发现气膜厚度是ECDM 的主要限制性因素。此外,有研究表明,添加表面活性剂可以有效地减小气膜厚度[14]。2010 年,Cheng C P 等通过轮廓形状和尺寸来表征气膜,并研究了气膜稳定性对放电稳定性的重要性。此外,电流信号提供的信息揭示了气膜结构的变化,为后续研究改变工艺参数以提高加工效率和精度提供了宝贵的参考[15]。其他研究人员采用响应面设计和完全因子试验等方法研究了各种加工条件下的气膜特性,其中,气膜的表征被认为是一个关键的研究领域。2018 年,Kolhekar K R 和Sundaram M 通过应用完全因子参数研究方法,验证了一种使用放电电流数据来表征气体薄膜的技术[16]。 Singh T 通过对旋转模式(RM)ECDM 的三重混合过程中的氢气膜厚度进行了实验调查,报道了气膜厚度对RM-ECDM 工艺中能量通道化行为的影响,并提高了加工质量[17]。 Goud M等总结了ECDM 中材料去除机制的概念。探讨了众多元素对材料去除的影响,以及提高材料去除率的可能性。这篇详尽的评论文章总结并阐述了ECDM 的演变,这无疑对未来ECDM 的研究和发展提供了方向[18]。其他一些研究报道了用计算机模拟或软计算等方法对电化学放电加工过程进行建模,预测加工结果,并通过改变加工参数优化实验参数。这些调查毫无疑问地促进了ECDM 研究的发展[19-21]。但是,由于ECDM 中参数的高度不确定性,各种因素之间的相互影响必须得到更多关注,对气膜特性及其对加工质量影响的研究必须进一步完善。

上述研究表明,气膜作为ECDM 过程中将加工状态从电解状态转换为电火花放电状态的最重要的介质,对加工质量和精度有很大的影响。而且,由于电化学放电加工中参数的不稳定性,其电压、电解液浓度等参数对气膜以及加工质量有非常大的影响。根据上述分析,电源参数及其交互作用对电化学放电加工的影响研究不足。电源参数(电压、频率、占空比)作为电化学放电加工过程中的重要参数,本研究通过三因素三水平的全因子试验设计进行工艺参数优化,分析了不同电源参数的组合对气膜厚度的影响,并研究了气膜厚度变化对电化学放电加工的影响。

1 实验方法与系统

1.1 实验装置

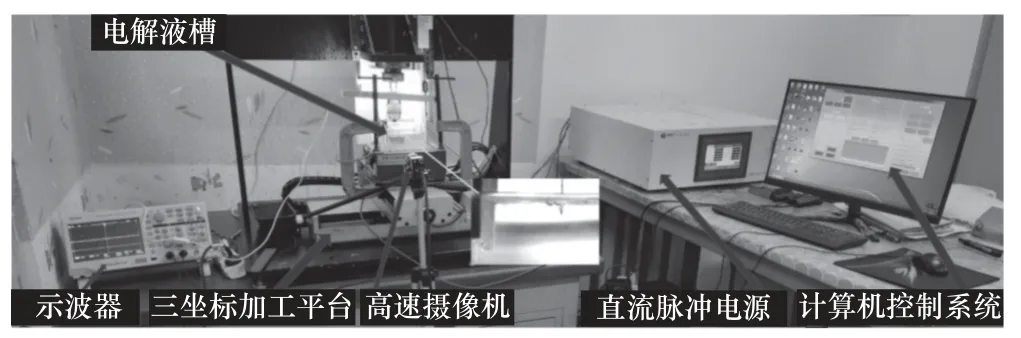

图1 所示为电化学放电加工实验平台,实验装置由电化学放电加工装置和实验观测装置组成,其中电化学放电加工装置由三坐标控制平台及计算机控制系统、直流脉冲电源、位于工作台上的电解液槽、电解液、阳极(辅助电极)和阴极(工具电极)组成,观测装置由高速摄像机和示波器组成。电解液槽由透明有机玻璃制成,便于高速摄像机实时捕获气膜图像和电化学放电加工的整个过程。高速摄像机曝光度调为100 来捕捉更为清晰的气膜,同时根据实验需求,相邻两张图像采集时间间隔为100 ms。示波器用于记录放电过程中的电流和电压信号图。

图1 电化学放电加工实验平台

1.2 材料

实验中提供一个直流脉冲电源作为加工电源。电化学加工槽由有机玻璃(瑞慈PMMA)制成。辅助阳极材料选择大小为50 mm×40 mm×4 mm 的石墨板(埃墨里石墨AIMOLI004)。工具电极材料为长150 mm、直径300 μm 的柱状碳化钨(科研高纯材料定制)。电解质选用1 mol/L 的氢氧化钠(品牌:析标)溶液。工件材料选择1 mm 厚的K9 光学玻璃(诺卓NZ026)和石英玻璃(亚特光学)。表1 显示了电化学放电加工各实验装置及材料参数选择。

表1 电化学放电加工各实验装置及材料参数

1.3 方法

试验采用三因素三水平全因子试验设计,试验参数如电极间距、电解液浓度和电解液水平等通过文献推荐,选择大电极间距、小的电解液浓度和电解液水平,见表1。选择电压、频率和占空比作为输入参数,并通过前置实验选取参数区间,见表2。使用高速摄像机和示波器对试验图像进行采集,ImageJ 和Minitab 19 分别被用来提取数据和分析高速摄像机采集的气膜图像。

表2 考虑水平变化的工艺参数

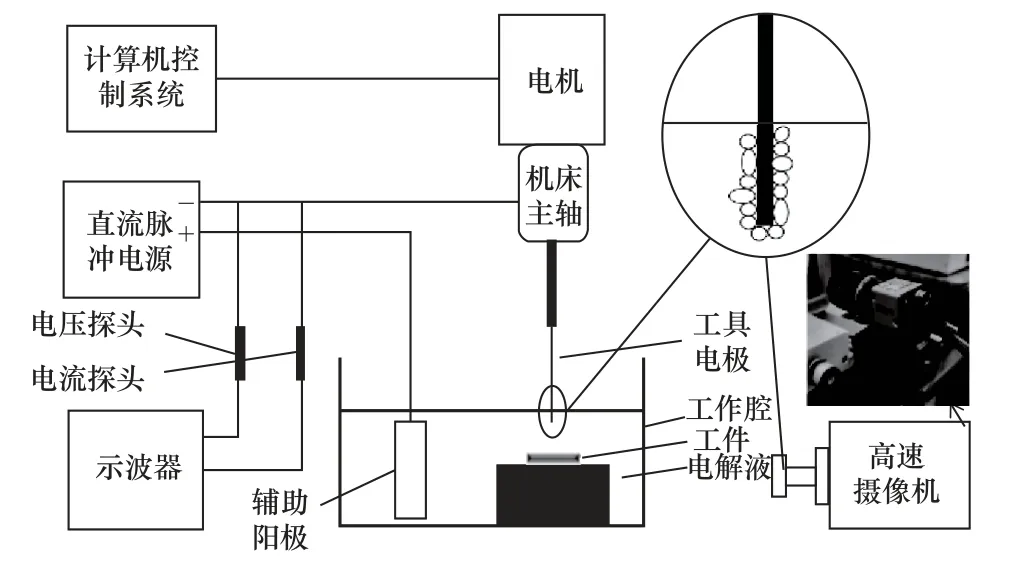

图2 所示为电化学放电加工气膜图像捕获及加工系统示意图。实验分为两部分,第一部分为气膜生成及图像采集,第二部分为实验加工。第一部分实验中工具电极夹装在三坐标平台Z轴,且和辅助阳极部分浸没在NaOH 电解液中,两个电极分别连接在脉冲电源的正负极。为了更好地观测气膜形成的整个过程,将脉冲电源的缓冲值设为50,这时电压上升过程会较为缓慢。开始加工之后,通常在第8 s 到达临界电压并且击穿气膜,产生放电。高速摄像机对气膜形成过程图像进行采集,取气膜被击穿前形成的稳定而致密的气膜图像作为响应的图像,通过Matlab 边缘检测提取气膜边缘,从25 个位置通过ImageJ 测量工具追踪边缘计算气膜的厚度。气膜厚度的计算公式为

图2 电化学放电加工气膜图像捕获及加工系统示意图

式中:H为气膜厚度;d(n)为第n个位置处的气膜厚度,n为测量位置的数量;D为工具电极的直径。将测量得到的气膜厚度数据导入到Minitab 19 中,使用全因子分析方法,分析数据的可靠性并得出试验结果。第二部分实验中则对两种玻璃进行加工,验证最终实验结果。

2 试验结果与讨论

2.1 气泡生长融合

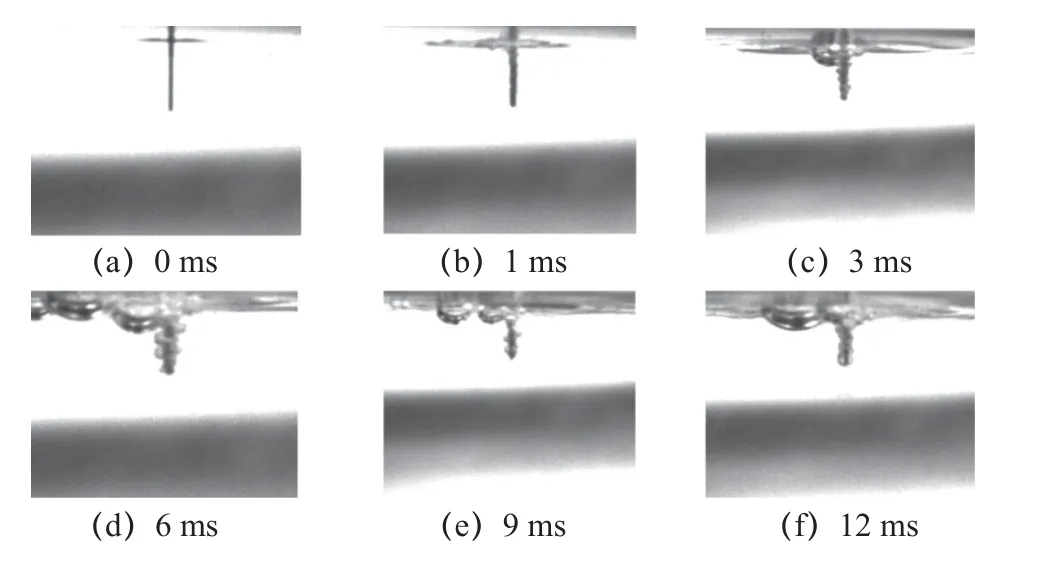

电化学放电加工过程中气泡的生长融合主要受到实验过程中气泡表面张力和作用于气泡的浮力影响。其中,气泡表面张力有利于气泡附着在电极表面,作用于气泡的浮力会试图驱逐气泡,同时也促进了不同气泡的融合。图3 所示为电化学放电加工中工具电极上气泡生长融合与气膜成形过程,此过程施加40 V 电压。

图3 气泡生长融合与气膜成形过程

如图3a 所示,此时电源没有接通,电化学反应尚未开始,工具电极周围没有气泡产生。当电源接通后,电压由0 V 跃变为40 V,电化学反应开始发生。如图3b 所示,1 ms 时,工具电极上有一层气泡附着,由于此时电化学反应刚刚开始,生成的气泡体积较小,仅有薄薄一层附着于工具电极,不能明显地看见气泡。电化学反应进行到3 ms 时,由图3c 可以观察到气泡层厚度增加,工具电极上有较为明显的气泡生成。电化学反应进行到6 ms时,如图3d 所示,随着工具电极上气泡进一步增长融合,电极表面有较大气泡融合生成。电化学反应进行到9 ms 时,由图3e 可以发现,生成的气泡开始逐渐融合为一个大气泡包裹工具电极,生成的气膜逐渐趋于稳定。电化学反应进行到12 ms 时,如图3f 所示,工具电极周围的气泡进一步变大,在电极底部生长融合形成气膜包裹工具电极,这是因为随着浸入深度的增加,工具电极底部受到的浮力也在增加,促进了气泡的生长融合,此时所形成的气膜更致密稳定。

2.2 气膜形成

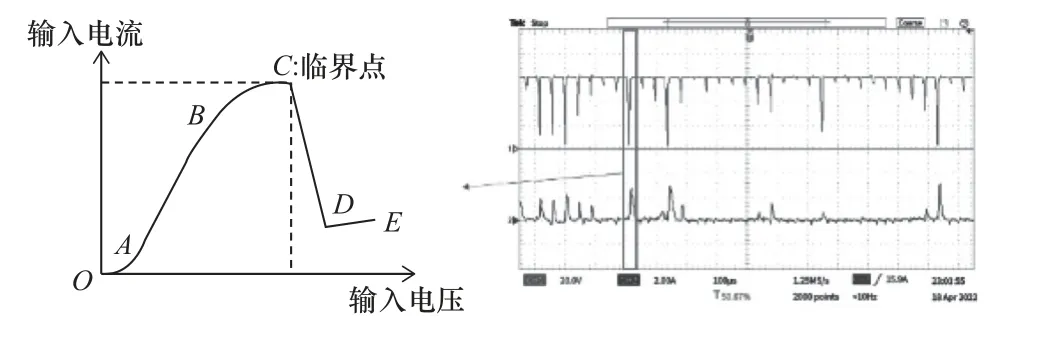

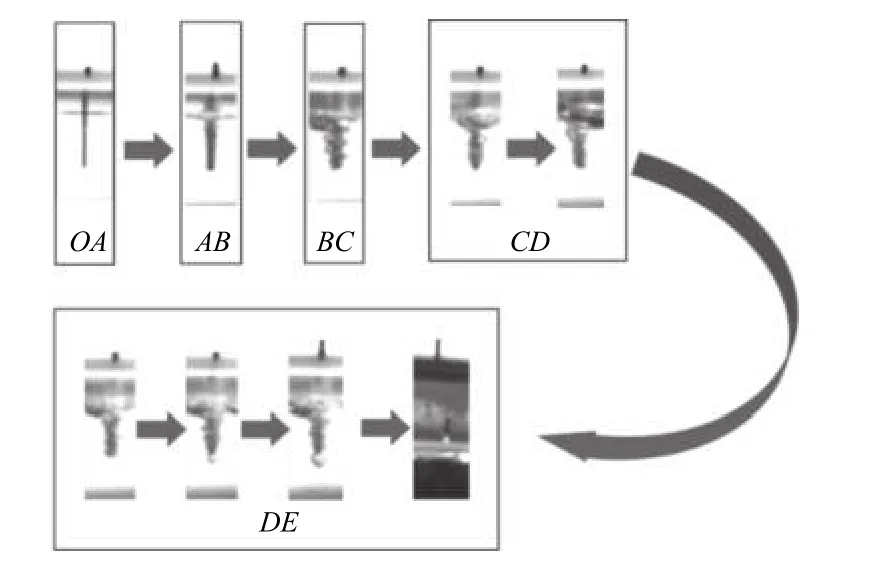

图4 所示为电化学放电加工过程电压-电流特性曲线,画框区域为一次电化学放电加工从气膜形成到击穿产生放电的过程,箭头所指图片为其电压-电流特性曲线。通过图像可以更加科学直观地分析整个气膜形成过程,结合图5,整个过程可大概分为5 个区域。

图4 电化学放电加工过程电压-电流特性曲线

图5 电化学放电加工过程

OA段为截止区:这个阶段由于电压低,基本没有电流生成,电化学反应未开始,没有气泡产生。

AB段为线性区:此阶段电压和电流关系服从欧姆定律,电流随着输入电压的增大而呈线性增大;且电化学反应开始产生,两电极间形成通路,少量的氢气泡开始在工具电极表面生成。

BC段为饱和区:从B点开始,工具电极表面产生的气泡增多,并开始聚集合并,逐渐形成气膜。虽然此时气膜不够致密和稳定,但会导致两电极之间的电阻值增大,且电流变化逐渐趋于平稳。

CD段为跃变区:这个阶段随着电压持续增大,大量的氢气泡在工具电极表面生成、聚集以及合并,使得气膜变成一种致密而稳定的结构。此外,密集而稳定的绝缘气膜产生后,电流会逐渐收敛为0,气膜内外形成电位差,并开始产生一些微小的不稳定火花放电。同时辅助阳极表面也有大量氧气泡产生,但由于其具有较大的表面面积,并不能使得气泡附着生成气膜。

DE段为放电区:这个阶段,形成的气膜致密而稳定,并随着输入电压的持续增大,气膜内外电势差增大,当电势差超过临界值时将会击穿气膜,产生电化学放电,电化学放电加工的实际加工过程发生在这一阶段,图5 中DE部分为气膜被击穿产生火花放电。

2.3 气膜厚度

据表3 展示了气膜厚度的方差分析,F值和P值来确定影响因素的显著性。F值较大和P值小于0.05 的因素被认为是显著的,由表3 可知,电压、占空比、电压和占空比的交互作用、频率和占空比的F值较大。电压、占空比、电压和占空比的交互作用P=0,频率和占空比的交互作用P=0.010。由此可知,电压、占空比、电压和占空比的交互作用、频率和占空比交互作用对于气膜厚度有较大的影响。

表3 气膜厚度的方差分析

气膜厚度均值的主效应图如图6 所示。由图6可知,电压和占空比对于气膜厚度有较大的影响,频率对气膜厚度的影响较小;最小的电压、最大的占空比和频率是形成薄气膜的最佳工艺参数组合。如图6a 所示,随着电压的增大,气膜厚度也随之增加。由于单位时间内产生更多的气泡,气泡积累速度随着电压的增大变快,气膜厚度变厚;伴随着电压的升高,电化学放电也变得更为剧烈,这个过程中会伴随着大量的热量产生,电解液会被蒸发,产生大量气体。这两个因素是导致随着电压升高、气膜厚度过大的主要原因。如图6b 所示,频率对气膜厚度的影响十分微小。如图6c 所示,占空比对气膜厚度也有较为显著的影响,当占空比达到最大(80%)时,一个脉冲过程中通电时间所占的比例降低,这可能避免电压过大产生的大气泡的合并聚集,减小气膜厚度。通过效应图可知,独立因素下气膜厚度的最佳实验参数组合为50 V 电压、30 kHz频率、80%占空比;气膜厚度的极端实验参数为60 V 电压、20 kHz 频率、60%占空比,其气膜厚度分别为214 μm 和335 μm。

图6 气膜厚度均值的主效应图

表3 的方差分析显示,上述独立因素的影响并不能更全面地说明这些因素对气膜特性的影响,所以考虑2 因素的交互作用效果。表3 显示,电压-占空比和频率-占空比对气膜厚度的影响是显著的。图7 所示为电压-占空比和频率-占空比对气膜厚度的交互作用效果图。由图7a 可知,占空比为60%时,气膜厚度随着电压的降低而线性下降;占空比为70%时,气膜厚度随着电压的降低而降低,但影响不大;占空比为80%时,小电压更有利于薄气膜的形成。一般来说,当占空比不变时,气膜的厚度随着电压的增加而减少。然而,由于小占空比导致脉冲电源的充电过程延长,气泡数量的增加导致气膜的厚度增加。为了获得更薄的气膜,小电压和大占空比的组合是一个更理想的选择。由图7b可知,占空比超过70%时,薄膜厚度会随着频率的降低而降低。最大占空比和最小频率的组合为形成薄膜提供了有利的条件,原因可能是在大占空比下,电源在一个周期内的通电时间减少,从而减少了气泡的产生,减小了气膜的厚度。

图7 电压-占空比和频率-占空比的气膜厚度交互效应图

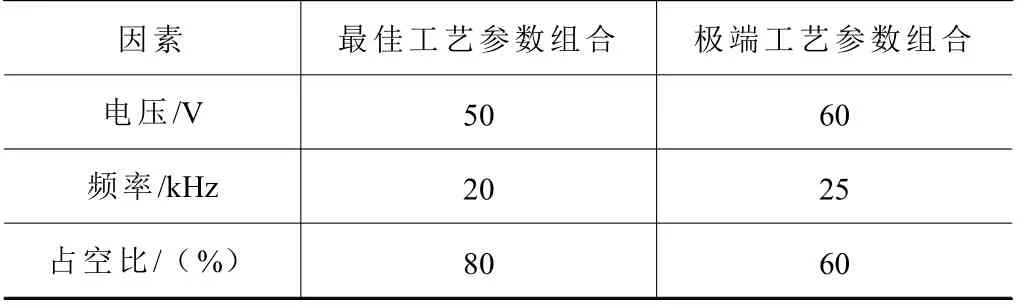

综上所述,电压、占空比、电压和占空比的交互作用、频率和占空比的交互作用是对气膜厚度有较明显影响的因素。结合单因素和2 因素交互作用对气膜厚度的影响分析,通过对数据的响应优化,最终确定最小电压、最小频率和最大占空比为形成薄气膜的最佳工艺参数组合。最佳的工艺参数组合是电压50 V、频率20 kHz、占空比80%,极端的工艺参数组合是电压60 V、频率25 kHz、占空比60%,它们的气膜厚度分别为189 μm 和338 μm。图8 所示为极端实验参数和最佳工艺参数下的气膜厚度的比较。

图8 极端实验参数和最佳工艺参数下的气膜厚度(插图为计算气膜厚度的边缘检测图像)

3 气膜厚度与加工质量

实验结果表明,当ECDM 中使用最佳工艺参数组合时,生成的气膜有更薄的厚度。为了验证薄气膜是否有利于提高加工质量,采用已确认的工艺参数组合(表4)在石英玻璃和K9 光学玻璃上进行实验加工,以此提高加工质量。为节省实验时间,使用1.5 μm/s 的进给速度,对两种玻璃进行了100 s的加工。

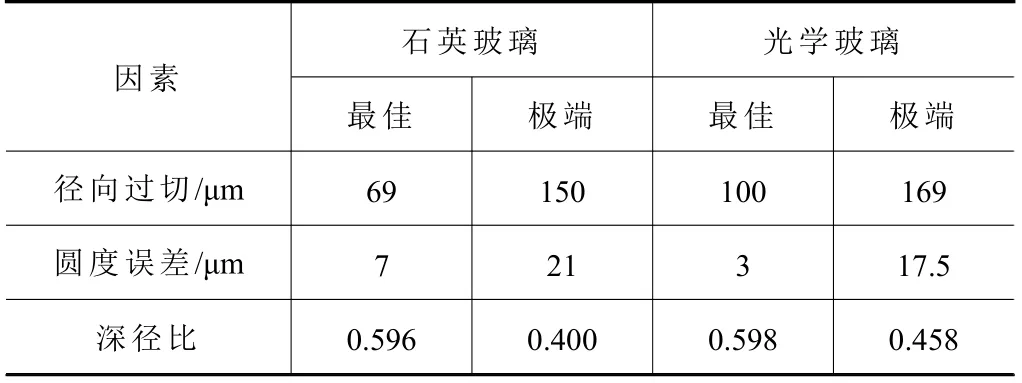

表4 已确认的工艺参数组合

表5 所示为通过实验结果计算出入口的径向过切、圆度(两点法)和孔的深径比。实验结果表明,与极端实验参数组合加工的微小孔相比,在最佳工艺参数组合下,两种玻璃加工的微小孔都有较小的径向过切、较小的圆度误差和较大的深径比。

表5 实验结果汇总

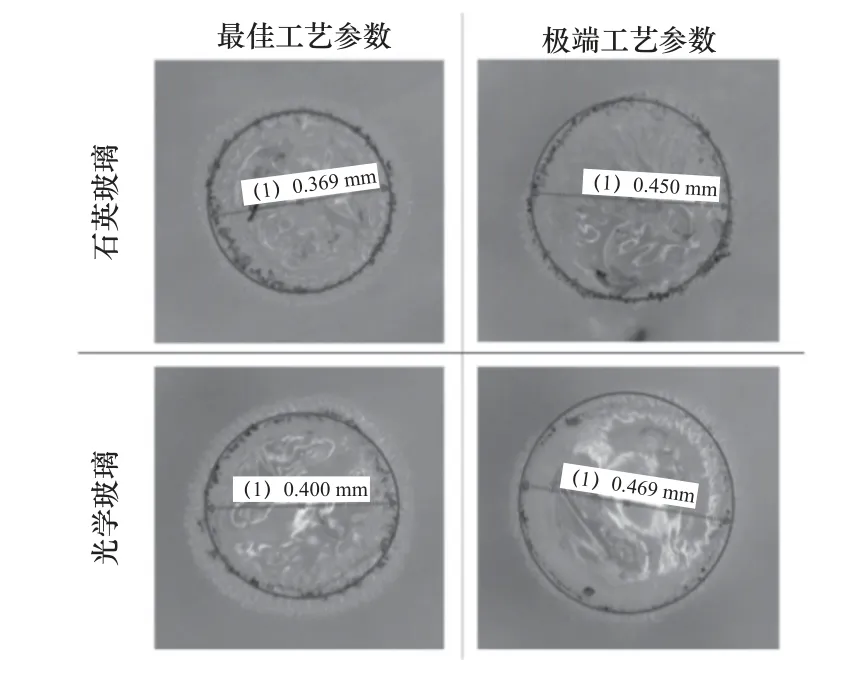

图9 所示为所加工微孔的入口形状及径向过切。由表5 和图9 结合分析可知,最佳工艺参数组合下,两种玻璃上加工的微小孔径向过切都有明显的减小,这表明薄气膜有利于电化学放电加工过程中径向过切的减小。这是由于在最佳工艺参数组合下,所产生的气膜厚度较小。在实际加工过程中,材料去除主要通过气膜被击破产生的电化学放电达成,由于加工过程中气膜包裹着工具电极,若气膜厚度的增加则相当于增大了工具电极的直径,导致加工中径向过切增大。此外,随着气膜厚度增加,工具电极上产生的侧壁放电与所加工孔壁距离减小,使得工件侧壁材料去除增加。因此,通过减小气膜厚度来减小电化学放电加工过程的径向过切是可行的。虽然气膜厚度的减小对孔深的提升较小,但气膜厚度减小极大地减小了所加工微小孔的径向过切,所以会使得微小孔深径比也有较大的提升。

图9 不同工艺参数电化学放电加工两种玻璃的入口过切

图10 所示为不同工艺参数组合加工出来的盲孔三维表面形貌。由表5 和图10 结合分析可知,使用最佳工艺参数组合加工的微小孔圆度误差小、圆度大,且入口处加工产生的碎屑较少。这与气膜的稳定性有一定的关系,因为气膜稳定的提高会使加工过程中气膜形状保持较好,产生的放电更加稳定,对工件的表面微观形态提升有较好的影响。这也从另一种角度说明,气膜厚度的减小在一定程度上提升了气膜的稳定性,从而提升加工质量和加工精度。但气膜厚度过小对加工也是不利的,过薄的气膜会反而会由于加工过程中湍流扰动等原因降低气膜稳定性,使气膜难以维持。实验结果也表明,最佳工艺参数组合下,良好的气膜特性使得电化学放电加工的微小孔有更小的圆度误差,且表面更加光滑,起皱少。在极端工艺参数时气膜较厚,且气膜稳定性差使得气膜各位置厚度分布不均匀,导致所加工玻璃微小孔不同位置的材料去除程度有很大差异。如图10 所示,气膜厚度较大的位置放电能量少,导致材料去除过少会形成不规则的凸起;气膜较薄的位置产生的放电能量多、材料去除过多。在微小孔形貌上表现为其圆度误差更大。

图10 电化学放电加工微小孔三维形貌

根据上述研究结果,在最佳的工艺参数组合下,ECDM 过程中会形成一层薄而稳定的气体膜,因此电化学放电产生的放电能量在各个位置的分布更加均匀。此外,研究发现,减少气膜的厚度也会降低对气膜稳定性的影响。由于更薄的气膜需要更少的放电能量来破裂,导致气膜在电解质周围被击穿所带来的湍流更少,气膜的稳定性更好,在加工结果中表现为微孔的圆度误差较小。

4 结语

首先,通过实验从气泡生长、融合再到气膜成形分析了电化学放电加工过程中气膜形成的过程。其次,采用三因素三水平全析因实验分析了电化学放电加工过程中的气膜厚度的变化。以电源参数为变量,气膜厚度作为衡量气膜质量的主要因素进行研究,确定了能得到最小气膜厚度的最佳的工艺参数组合。然后,利用圆度误差、径向过切和深径比对表面微观形貌的影响进行了表征和分析,研究了气膜厚度在电化学放电加工中的影响。实验结果表明,应用最佳工艺参数组合生成189 μm 厚的气膜,相比极端工艺参数组合气膜厚度减小了149 μm,在石英玻璃和光学玻璃两种类型的玻璃进行微结构加工,结果表明,小电压、小频率和大占空比的组合是产生高质量气膜的条件,且有利于提升加工质量。