含有不同间距凹坑缺陷的发酵罐应力分析与计算

2020-05-12林国庆李福来

林国庆* 时 黛 李福来

(1.吉林化工学院 机电工程学院 2.赢创特种化学(吉林)有限公司维修工程部)

0 引言

本次分析的发酵罐主要应用在沼气工业中,其发酵物料主要为生活垃圾及其他腐蚀性介质。随着发酵罐运行和服役时间延长,罐体逐渐被腐蚀,罐体的内表面形成了大量的腐蚀凹坑。凹坑缺陷破坏了罐体结构连续性,使缺陷部位发生应力集中现象[1],同时由于发酵罐处于复杂的工作环境中,增加了凹坑处裂纹产生及扩展的可能性,甚至使发酵罐的承载能力及寿命受到严重影响。因此,研究凹坑结构尺寸及数量对应力分布的影响具有重要意义。

1 凹坑尺寸的确定

发酵罐内表面的凹坑大多是由腐蚀引起的,其表面较为粗糙,易引起应力集中现象,使罐体的安全性能降低,因此在进行应力分析前,应先把凹坑尽量打磨光滑,确保其表面无明显的腐蚀产物[2],同时也要保证腐蚀凹坑的坑底与罐体内表面平缓过渡,不会出现急剧变化的截面。凹坑的数量以及相邻凹坑的间距都会影响发酵罐的使用寿命,根据研究资料可知,在同一条件下,轴向排列的凹坑所产生的应力明显高于环向排列的凹坑产生的应力[3],为了研究这些蚀坑对发酵罐使用寿命的影响,本文主要对轴向排列的凹坑进行了研究。

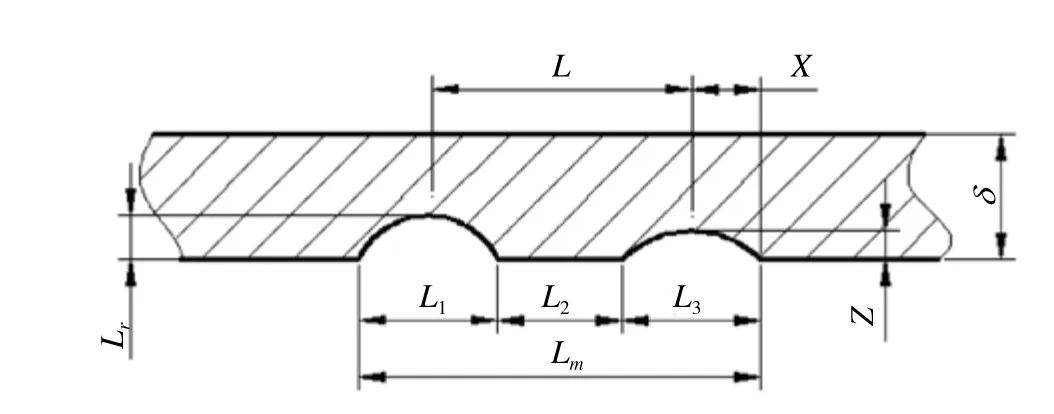

选择含有浅球凹坑的发酵罐圆柱形壳体为研究对象,其设计压力为0.3 MPa,设计温度为100 ℃,该罐主要用于盛装生活垃圾等固体物料,罐体所用材料为Q345R,筒体内径为1 000 mm,焊接接头系数为1,弹性模量为209 GPa,泊松比为0.28。罐体单凹坑及双凹坑的尺寸如图1 所示。

图 1 双凹坑模型

通常,腐蚀凹坑大多位于罐体的内表面,凹坑深度小于10%δ 时,其影响可忽略,但当凹坑深度达到(10%~80%) δ 时,需要对压力容器进行重点监测[4]。假设凹坑X 方向的宽度均取2X=50 mm,分析两凹坑的圆心距与X 方向宽度为不同比值时(即L/X 分别取0、1、2、3、4 和5)的应力分布情况,其中L/X=0 代表两相邻凹坑重合即单凹坑,L/X=1 代表两个相邻的凹坑相交,L/X=2 代表两个相邻凹坑相切,L/X ≥3 代表两个相邻凹坑不相交。由于沼气发酵罐的工作压力通常很小,为了使研究更具有代表性,选择凹坑深度为4 mm。

2 凹坑有限元分析

2.1 凹坑有限元计算模型

由于分析的壳体部分与整个发酵罐壳体相比较小,因此可以认为整个壳体的几何尺寸及载荷具有对称性[5],在使用有限元软件建模时只需建立壳体的1/2 即可模拟出整个罐体的受力情况,设置好单元类型及材料属性后,按照上述凹坑尺寸建立轴向排列的多凹坑有限元模型,划分单元并在纵向对称面施加对称约束[6-7],其双凹坑有限元模型如图2 所示。

图 2 轴向排列的双凹坑有限元计算模型

2.2 有限元结果分析

在发酵罐中,凹坑往往并不是单独存在的,凹坑排列也是无迹可循的,为了便于分析,将凹坑的分布进行理想化处理,将其分为轴向排列和环向排列。不同的凹坑排列方式对发酵罐的使用寿命具有不同的影响,轴向排列的凹坑比环向排列的凹坑危害性更大,因此本文重点研究了发酵罐上轴向排列的凹坑的应力分布情况以及其对发酵罐安全性的影响。

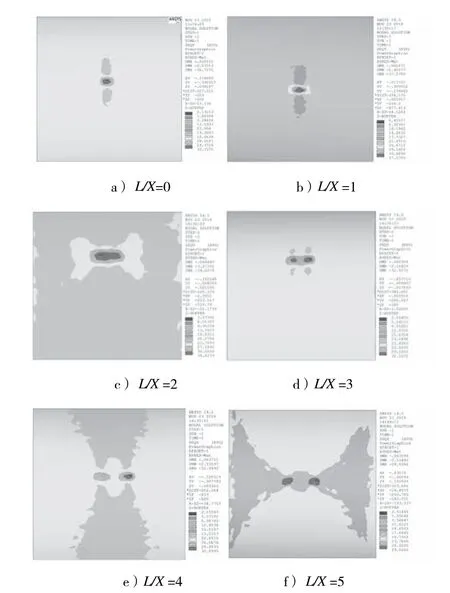

图 3 不同间距双凹坑时罐体的应力分布云图

图3 为不同间距双凹坑时罐体的应力分布云图。从图3 中可以看出,当L/X =0 即为单凹坑时,罐体最大应力值为32.727 5 MPa,且其位于为凹坑的底部,应力值沿凹坑边缘逐渐减小,凹坑周围除了环向方向出现了对称的局部应力减小情况外,其余地方应力几乎相同,没有太大的波动。当L/X=1 即两凹坑相交时,凹坑处最大应力值为37.278 9 MPa,且其位于凹坑底部,随着相邻凹坑的间距增大,相应的最大应力值逐渐减小。当L/X=5 时,其最大应力值为29.838 6 MPa,当L/X ≥3 时,相邻凹坑间的最大应力值位于各自凹坑的底部,且其值与单凹坑的最大应力值相差不大。另外,是当L/X ≤2 即相邻两凹坑相切及相交时,由于凹坑的中心距较小,进行应力分析时可将其视为同一凹坑,同时,随着相邻凹坑的间距增大,凹坑周围的应力值及影响区域也逐渐增大,主要是因为两凹坑相切及相交时其截面形状发生突变,导致应力值大幅增加,但随着凹坑间距增加(当L/X ≥3 时),相邻两凹坑对罐体应力分布的影响并不大,基本可以忽略。

2.3 轴向排列三凹坑有限元结果分析

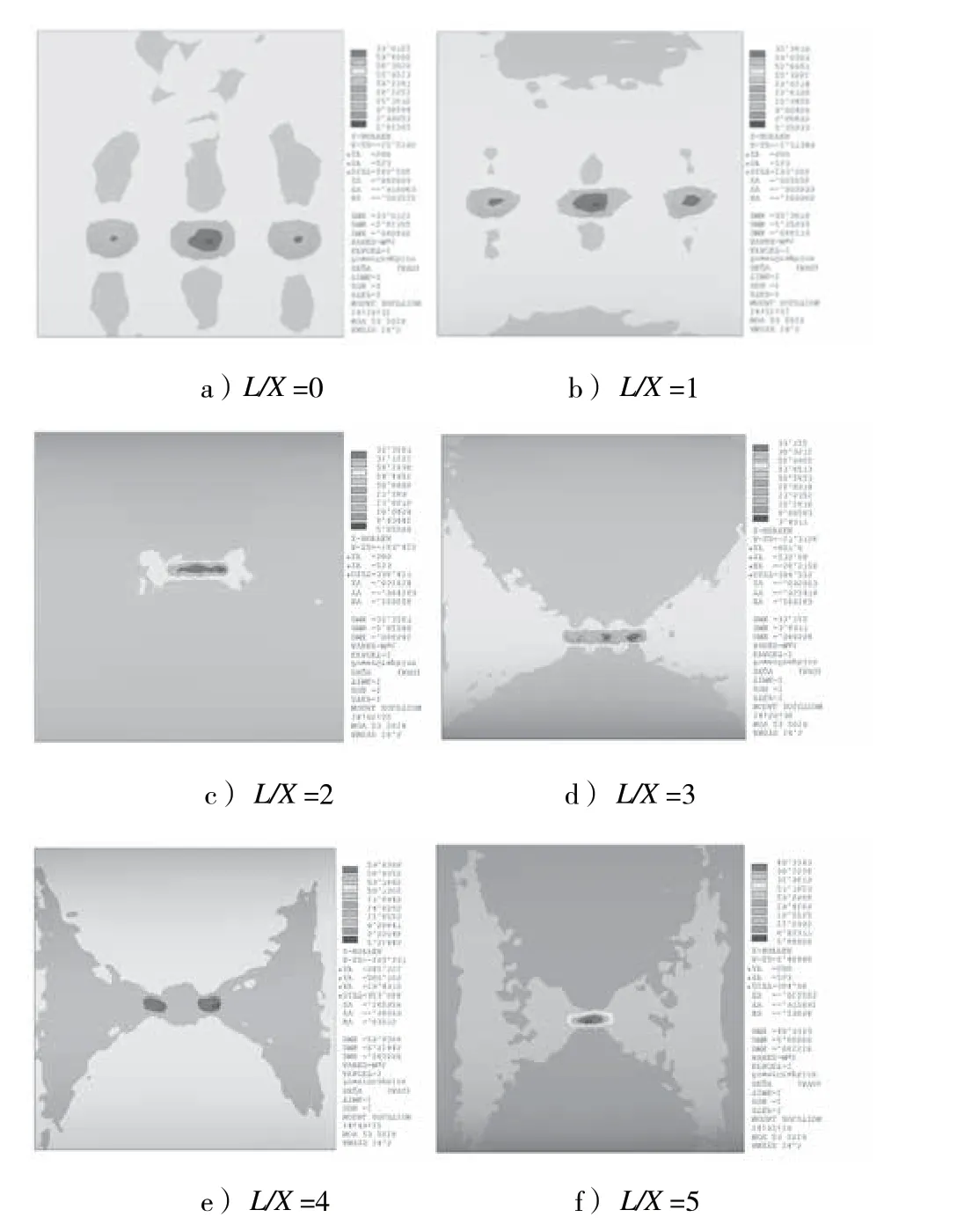

图 4 不同间距时三凹坑罐体的应力分布云图

图4 为不同间距时三凹坑罐体的应力分布云图。从图4 中可以看出,当L/X=0 即单凹坑时,罐体最大应力值为32.727 5 MPa,该值低于L/X=1,L/X=2 时三凹坑罐体表面的最大应力值,说明在恒压作用下,距离较近的多凹坑所产生的应力大于单凹坑产生的应力,这也意味着罐体表面存在多凹坑时的安全性低于仅存在单凹坑。当L/X<3 时,相邻凹坑之间会产生干涉现象,因此研究时应将其视为一个凹坑。当两凹坑相距较远(L/X ≥3)时,凹坑的最大应力值近似于单个凹坑的最大应力,这也符合GB/T 19624—2004《在用含缺陷压力容器安全评定》标准中的规定。

2.4 应力集中系数的计算

由于罐体表面存在凹坑缺陷,因此凹坑处必然产生应力集中现象[8],应力集中系数kt是评估应力集中程度的指标,在分析设计和研究中是非常重要的。根据应力集中系数的定义可知:

其中: ——应力集中系数;

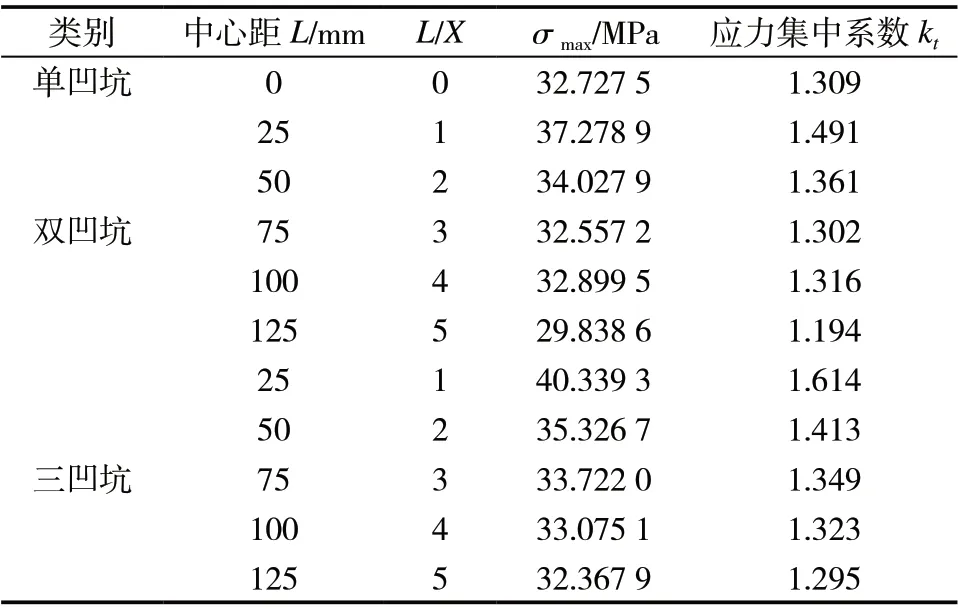

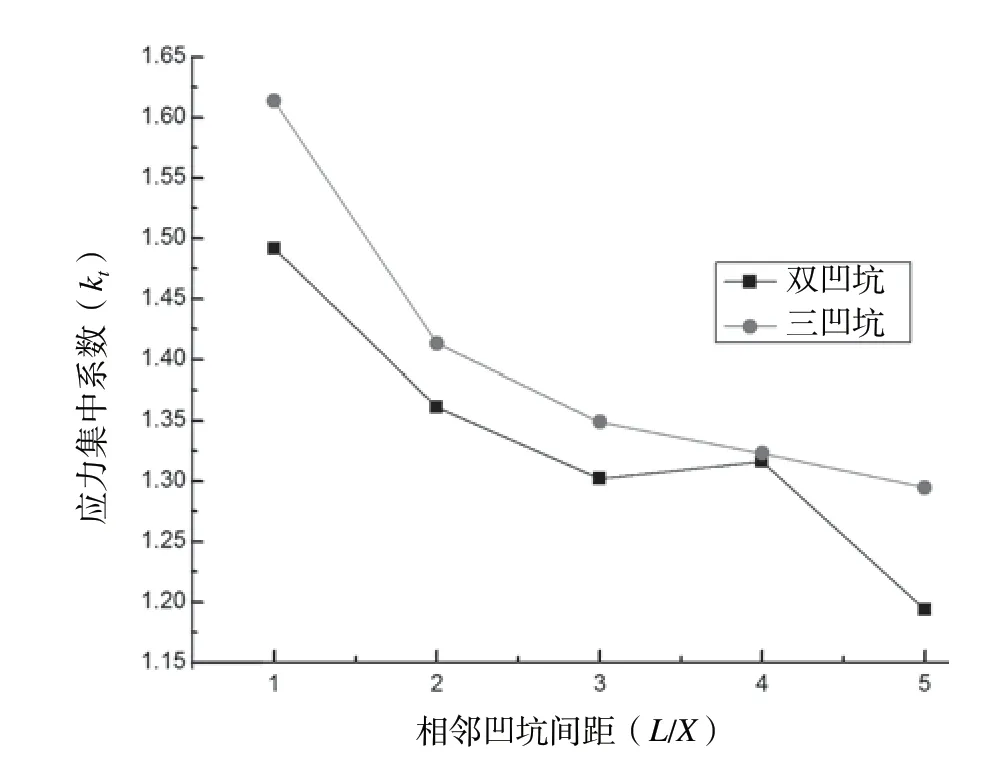

对于受到恒压作用的发酵罐体而言,其名义正应力 ,即为没有缺陷时所对应的最大环向应力。根据 可计算出应力集中系数,计算结果如表1 所示。不同间距的凹坑与应力集中系数关系曲线可见图5。

表 1 不同间距的凹坑最大应力值及应力集中系数

图 5 不同间距的凹坑与罐体应力集中系数关系曲线

从表1 可知,当凹坑间的中心距L/X=1 时,罐体的最大正应力值最大,之后随着相邻凹坑中心距的增加,其应力值和应力集中系数逐渐降低;当中心距达到一定程度(L/X ≥3)时,轴向排列的多凹坑(无论是双凹坑还是三凹坑),其最大应力值和应力集中系数受相邻两凹坑之间的距离影响并不明显。此外,从图5 中可以看出,单凹坑罐体的最大应力值和应力集中系数与双凹坑和三凹坑相比较小,意味着随着凹坑数量增加,罐体表面最大应力值和应力集中系数也不断增加,无论相邻凹坑间距多大,三凹坑罐体的应力集中系数始终大于同一距离条件下两凹坑的应力集中系数,说明凹坑缺陷的数量对发酵罐的应力分布情况及寿命有较大影响。

3 结论

(1)罐体存在凹坑缺陷时会使其产生局部应力集中现象,对发酵罐的安全运行产生不利影响。如果罐体长期处于交变载荷的作用下,则容易疲劳破坏。

(2)在凹坑轴向排列的情况下,当相邻凹坑的间距L/X<3 时,其最大应力值随着间距增加而减小,当相邻凹坑间距增加到一定距离时(L/X ≥3),各凹坑之间的应力分布情况几乎不受间距影响;同时,应力集中系数随着两凹坑中心距增加而减小,当凹坑间距L/X<3 时其变化幅度较大,而当L/X ≥3 后逐渐趋于恒定。

(3)罐体的最大应力值和应力集中系数与凹坑缺陷的数量成正比,而与相邻的凹坑间距成反比,即凹坑数量越多其最大应力值和应力集中系数越大,而随着相邻两凹坑的间距增大,罐体的最大应力值和应力集中系数降低。

总之,凹坑缺陷会对发酵罐的安全运行产生不利影响,如果罐体长期处于交变载荷的作用下,峰值应力会造成罐体产生疲劳破坏,因此在实际使用中应对该情况引起重视。