切削参数对高速铣削Stellite6 合金切削温度影响的研究

2023-10-24姜增辉李明刚

蔡 琨 姜增辉 牟 强 李明刚 周 超

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②四川南山射钉紧固器材有限公司,四川 宜宾 644100)

20 世纪初期,美国人Elwood Hayness 发明了Stellite(钴基)合金,Stellite 合金主要是以钴铬钨为主要元素的高温合金,具有耐高温、硬度高、抗腐蚀和散热低等特点,主要应用在汽车工程以及其他重点领域[1-2]。

高速铣削Stellite 合金时,刀具与切屑接触区域易产生较高的温度,切削温度的变化会给切屑形貌、工件材料的硬度及切削力等带来不同程度的影响。近年来,一些国内外的学者对切削加工仿真及试验过程中的切削温度进行了深入的分析与研究。刘光耀等[3]在选用加厚型圆形晶须增韧陶瓷刀片对Stellite 合金车削试验中发现,切削温度的高低与切削速度有直接关系,干式切削条件下,切削用量按vc=80~120 m/min,fz=0.15~0.30 mm/z,ap=0.5~2.0 mm 选用时,晶须增韧陶瓷刀片可发挥出较好的切削能力。黄传真等[4]根据新型陶瓷刀具的性能特点,对镍基Inconel 718 合金进行切削加工研究,结果发现切削速度的增大会使得切削温度升高,且切削温度的升高变化趋势快的影响规律。Lee W J等[5]分析端面铣削过程中的温度行为,建立了简单准确的温度预测模型,发现切削温度主要受到进给量的影响。耿国盛[6]通过夹丝热电偶测温的方法,在高速铣削钛合金时,对工件与不同种类型号刀具的后刀面的接触区域进行了瞬时温度测量,得出在经过切削弧区时刀具切削刃的最大与最小温度;将试验测量的两种钛合金的切削温度进行了结果对照分析。Thakur D G 等人[7]使用K20 刀具对镍基Inconel 718 合金进行高速车削试验,发现了切削区的温度随着切削速度的升高而不断升高,且K20 牌号的硬质合金刀具具有良好的切削加工性能。Sridhar A K等人[8]对复合材料碳纤维增强铝层合板钻孔综合试验进行了研究,分析表明加工温度随着主轴转速的增加与轴向进给量的降低而增加。Zhuang K J 等[9]论证陶瓷刀片车削Ti6Al4V 时刀口磨损的形成及机制,采用一种温度预测模型,从温度分布的角度定量描述刀口磨损的形貌。Li X G 等[10]对镍基Inconel 718 高温合金连续铣削加工进行了深入分析,研究发现铣削用量对切削温度产生的影响依次为fz>ap≈n,并得到切削温度的经验公式以及最优铣削参数。

基于Deform-3D 软件建立高速铣削Stellite6 合金工件的仿真模型,通过正交试验及仿真研究铣削参数对切削温度的影响,对加工过程中降低切削温度和延长刀具寿命具有重大意义。

1 仿真模型与试验设备

1.1 本构模型

Johnson-Cook 本构模型相比于其本构模型,其模型参数较易获得,且在金属切削仿真中应用最为广泛,模型的表达式为

式中:Α为初始屈服应力;B为材料应变强化参数;εp为等效塑性应变;C为材料应变率强化参数;ε˙0为材料参考应变率; ε˙为等效塑性应变率;m为材料热软化指数;T*为同系温度;Tm为融化温度;Tr为室温。Stellite6 合金的Johnson-Cook 本构模型参数与基本性能参数[11-12]见表1、表2。

表1 Stellite6 合金的 J-C 模型参数

表2 Stellite6 合金的基本性能参数

在仿真切削中刀具与工件之间选择剪切摩擦模式,环境温度设定为20 ℃,热传导率为0.02,摩擦因子为0.6。

1.2 工件与刀具

建立Stellite6 合金工件仿真模型,为保证仿真的准确度,在划分网格时,将工件的最小单元尺寸设定范围为每齿进给量的50%,尺寸比设定为8,工件网格划分后的仿真模型如图1 所示。如图2 所示,试验所用Stellite6 工件长100 mm、宽100 mm、高20 mm,工件表面有两个M8 的螺纹孔,以便加工时固定工件。

图1 工件仿真模型

图2 试验工件

如图3 所示,铣削Stellite6 合金时选择可乐满刀具,刀柄型号为345-040C4-13M,刀片型号为345R-13T5E-MM,刀片材料牌号为S30T。

图3 刀柄与刀片的实体

对图3 中选用的刀具进行三维建模,如图4 所示。

图4 刀柄与刀片的模型

1.3 试验机床与测温仪

试验的加工设备为SMTCL 公司生产的VMC850E立式加工中心测量切削温度的方法为红外线热成像法,选用FLUKE 红外热像仪,型号为TiX660。

2 仿真与试验研究方案

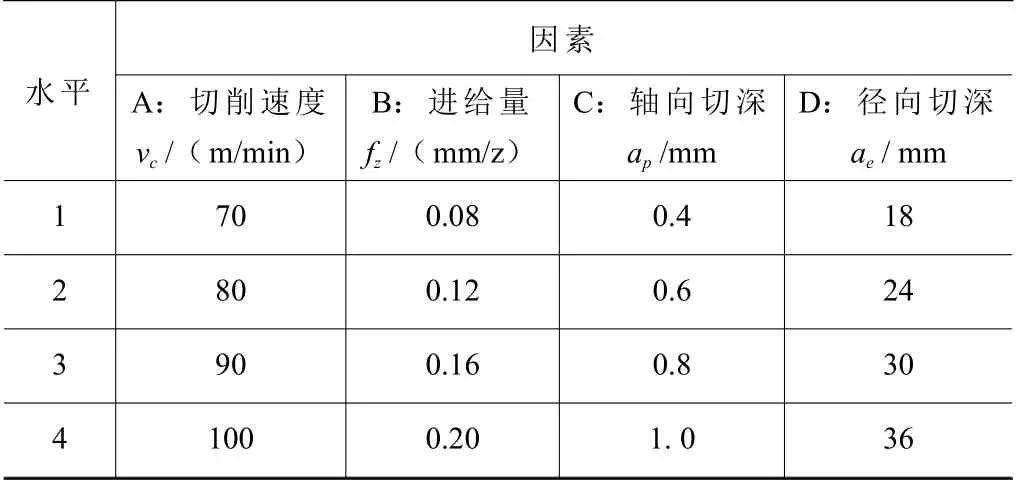

一般情况下高速切削加工的切削速度与进给速度的大小是常规的5~10 倍以上, Stellite6 合金为难加工材料,其使用TiAlN 涂层刀具的高速切削速度为70~100 m/min。以铣削参数的切削速度vc(m/min)、每齿进给量fz(mm/z)、轴向切深ap(mm)和径向切深ae(mm)作为4 个主要影响因素,分别用大写字母A、B、C、D 表示,设计四因素四水平的正交仿真切削及切削试验共用方案见表3。

表3 正交仿真试验因素水平表

3 结果与分析

3.1 仿真与试验结果

图5 为切削参数vc=90 m/min、fz=0.08 mm/z、ap=0.8 mm,ae=36 mm 时高速铣削过程中的仿真温度云图。

图5 高速铣削仿真温度云图

图6 为高速铣削试验过程的加工动态图,采用逆铣干式的铣削加工方式,用红外热像仪测量切削温度。

图6 加工动态图

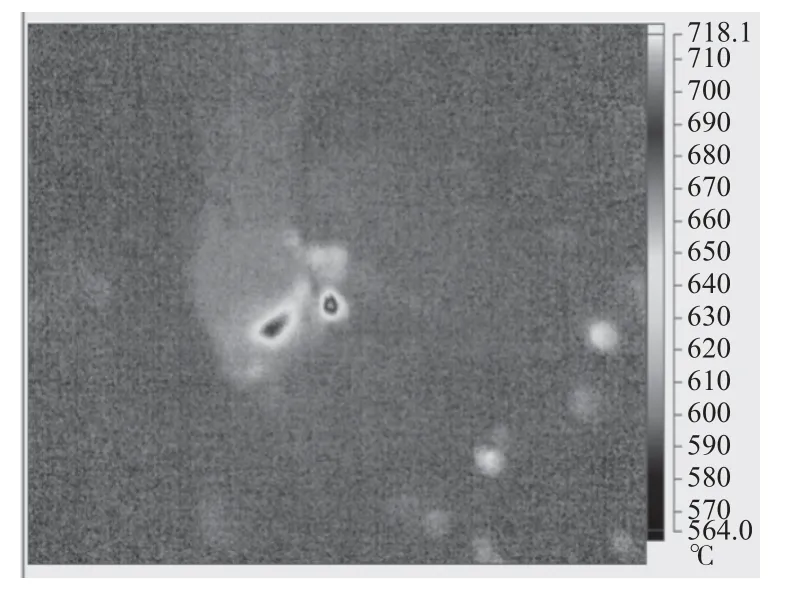

图7 为切削参数vc=80 m/min,fz=0.12 mm/z,ap=0.4 mm,ae=36 mm 时FLUKE 红外热像仪测量的试验切削温度云图。

图7 FLUKE 红外热像仪测量试验切削温度云图

根据表3 所建立的正交表进行16 组数据仿真与试验,仿真切削温度为铣削过程中切削稳定时温度的平均值,仿真结果见表4。试验切削温度是测量5 次切削区域内瞬时温度的平均值,试验结果见表5。

表4 高速铣削Stellite6 合金的L16(44)切削温度仿真结果

表5 高速铣削Stellite6 合金的L16(44)切削温度试验结果

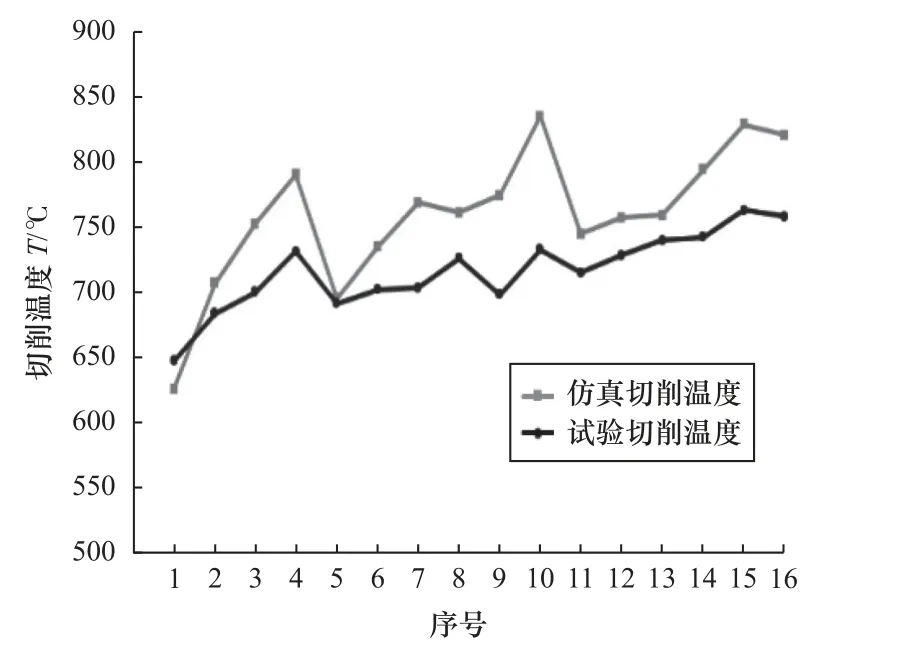

仿真与试验的切削温度对比如图8 所示,仿真切削温度整体高于试验切削温度。试验切削温度受到环境温度、刀体传热性能以及温度测量距离的影响,散热渠道较多,导致试验测量的切削温度偏低。在相同铣削参数中,两者的变化趋势基本相同,仿真结果与实际加工相符。

图8 仿真切削温度与试验切削温度的对比

3.2 极差分析

高速铣削Stellite6 合金的切削温度仿真与试验的极差分析结果见表6、表7,在表3 所示的铣削参数范围内,仿真切削与试验切削得到同样结果,它们对切削温度的影响程度次序均为vc>fz>ap>ae,以最小切削温度为目标的铣削参数最优方案均为A1B1C1D1,即vc=70 m/min、fz=0.08 mm/z、ap=0.4 mm、ae=18 mm。

表6 Stellite6 合金切削温度的仿真极差分析表

表7 Stellite6 合金切削温度的试验极差分析表

切削速度对切削温度的影响如图9 所示。试验及仿真的切削温度都是随着切削速度的增大而增大。在试验切削中vc=90~100 m/min 时,切削温度增加速率较快,主要原因是较高的切削速度下,刀具后刀面磨损加快,增大了后刀面与工件的接触面积,使摩擦加剧,切削温度显著升高。

图9 切削速度对切削温度的影响规律

每齿进给量对切削温度的影响如图10 所示。试验与仿真的切削温度都随着每齿进给量的增加而增加。当fz=0.08~0.12 mm/z 时,每齿进给量的增加会使切削温度显著升高,而fz=0.12~0.20 mm/z时,切削温度增加较为缓慢。主要原因是每齿进给量较大时切屑厚度较大,能带走较多的热量,切削温度升幅较低。

图10 每齿进给量对切削温度的影响规律

轴向切深对切削温度的影响如图11 所示。试验及仿真的切削温度均随着轴向切深的增加而增加,但变化幅度较小。主要是因为切削宽度增大,切削面积增大,使得散热面积也增大,热量散失较快。

图11 轴向切深对切削温度的影响规律

径向切深对切削温度的影响如图12 所示。试验及仿真的切削温度都随着径向切深的增大而增大,但两者变化趋势很小,其中试验切削温度近似于一条水平的直线。主要原因是径向切深越大,刀具切削轨迹的弧长越大,切削面积与散热面积就会变大,且形成的切屑越长,带走的热量越多,导致残留的热量越少,切削温度的变化就会很小。

图12 径向切深对切削温度的影响规律

3.3 方差分析

通过计算得到仿真与试验方差分析结果见表8、表9,临界值F分别取F0.05(3,3)=9.28,F0.01(3,3)=29.46,铣削参数对切削温度的显著性的顺序均为:vc>fz>ap>ae,由此可知方差分析结果与极差分析结果相同。

表8 仿真切削温度的方差仿真分析

表9 试验切削温度的方差试验分析

3.4 建立切削温度的经验公式

对表4、表5 中仿真与试验数据进行多元线性回归分析,分析结果如表10 所示,T与vc、fz、ap和ae之间的线性回归经验公式如下:

根据复相关系数显著性检验的原则,0.8<R<1表明拟合程度良好,若R值越接近于1,则表明拟合程度越高,由表10 中仿真与试验的R值可知仿真与试验的拟合程度都较高。对经验公式进行显著性分析,正交仿真与试验次数n=16,自变量因素m=4,取临界值F0.01(4,11)=5.67,仿真与试验的F值均大于临界值,表明经验公式线性关系显著。

4 结语

研究了高速铣削Stellite6 合金过程中铣削参数对切削温度的影响规律,得到如下结论:

(1)选用的铣削参数范围内,铣削参数对切削温度影响的主次顺序为vc>fz>ap>ae,得到切削温度最小的最优参数:vc=70 m/min、fz=0.08 mm/z、ap=0.4 mm、ae=18 mm。

(2)每齿进给量fz及轴向切深ap对切削温度的影响均为显著,而径向切深ae对切削温度的影响为不显著。

(3)试验研究显示切削速度vc对切削温度的影响为十分显著,而仿真研究显示切削速度vc对切削温度的影响为显著。

(4)切削温度的变化与切削速度、每齿进给量、轴向切深及径向切深都成正相关。