超声辅助激光熔覆TiCN 镍基涂层组织及性能研究*

2023-10-24南志豪姚芳萍李传钰侯宇杰李金华

南志豪 姚芳萍 李传钰 侯宇杰 李金华

(辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

随着制造业的不断发展,普通涂层已难以满足更高的要求。为此,科研工作者们提出制备陶瓷-金属基复合涂层[1-4],陶瓷粉末本身具备高的硬度与耐磨耐腐性,可以有效弥补金属基材料的不足。

大多数的陶瓷粉末为碳化物粉末,如WC、TiC 等,但由于陶瓷粉末与普通金属基粉末各项物化参数相差较大,直接添加陶瓷粉末难以形成较好的结合,对涂层整体性能提升有限,因此可以通过原位生成增强相的方式[5-6],在熔覆过程中原位自生出增强相,这种方法可以有效减少涂层缺陷,提升涂层性能。安学甲[7]制备了原位生成WC 镍基涂层,研究发现原位生成涂层形貌较好无缺陷且组织细密,耐磨性较好;佘红艳等[8]等制备了原位生长的TiB2、TiC 增强铁基涂层,研究发现复合涂层相较于普通涂层显微硬度和耐磨性均有较大提升。对于提升涂层性能还可以通过外加能场的方式,如加入电磁场、超声场等,使用外加能场法可以改变熔体流动、打碎枝晶和提升形核,从而改善涂层质量,蔡川雄等[9]发现外加磁场辅助,可以加速熔体流动,抑制气孔产生,促进组织均化,从而提升涂层性能;王战等[10]发现施加超声辅助,基本不改变物相组成,且促进元素均化,减小晶粒尺寸,减少裂纹的产生。

本文采用原位生成法与超声辅助法相结合的方式,在H13 钢表面制备出TiCN 增强镍基涂层,通过TiN 粉末与C 粉原位自生出TiCN 增强相,并施加超声辅助制备复合涂层,研究超声频率对涂层组成相、组织形态、显微硬度及耐磨性的影响规律。

1 试验材料及方法

1.1 试验材料

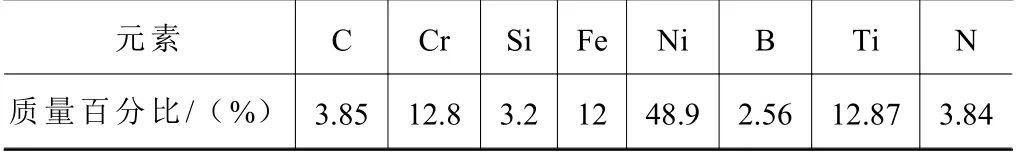

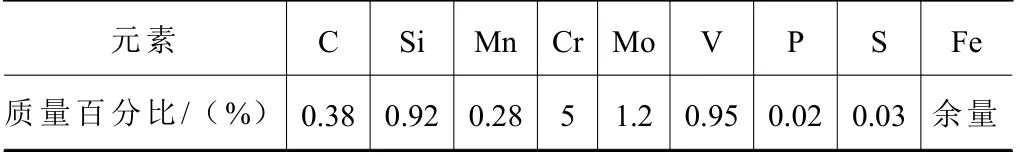

本文选择H13 钢作为基体材料,熔覆材料为Ni60、石墨粉和TiN 粉末,粉末粒径大小为48~106 μm,采用3 种粉末混合,其中石墨粉与TiN 粉末摩尔比为1∶1,两种粉末与Ni60 粉末质量比为1∶4,具体粉末质量配比见表1,实验所用H13 钢基体的化学成分见表2。

表1 复合粉末的化学成分

表2 H13 钢成分

1.2 试验设备及试验方法

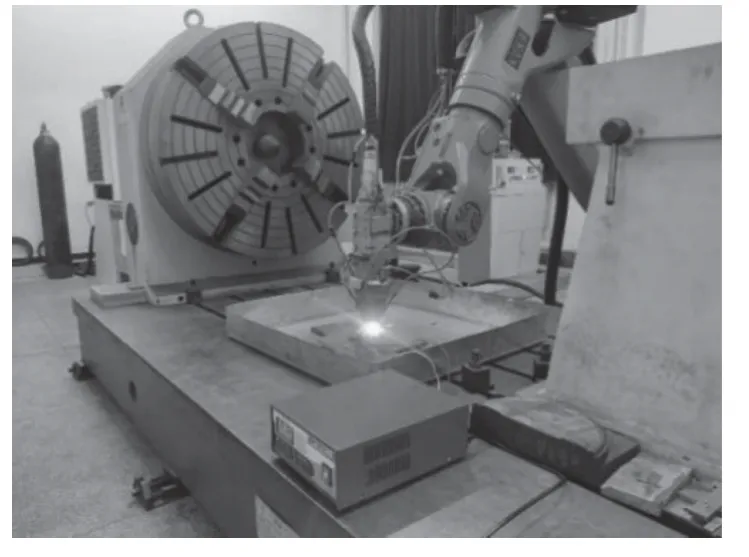

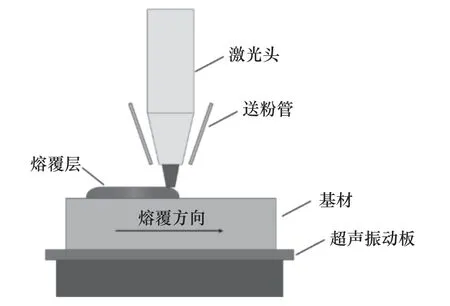

本次试验所用激光器型号为YLK-3000 激光器,额定功率为3 000 W,经前期实验优化,激光工艺参数如下:激光功率1 400 W,扫描速度2 mm/s,送粉电压12 V,光斑直径2 mm,离焦量0 mm。通过同步送粉的方式制备熔覆涂层,激光器如图1 所示,实验完成后进行切割并打磨光滑,使用体积比为氢氟酸∶硝酸∶水=2∶4∶7 腐蚀液进行腐蚀处理,使用Hitachi S-3400N 型扫描电镜观察组织,使用EDAX Genesis 2000 型X 射线能谱仪检测物相。

图1 激光器工作图

试验所用超声波发生器以及超声振子均为深圳太和达公司生产,超声波发生器额定功率为600 W,频率范围为23~42 kHz,最小可调频率为0.1 kHz。

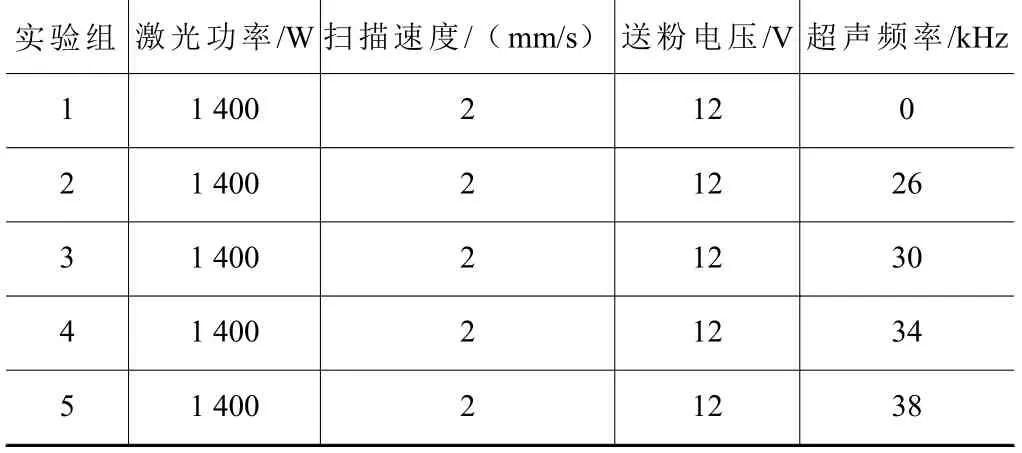

根据实验室前期的探索[11],经测量超声波发生器的实际功率大约为50 W,振幅约为0.8 μm,在改变超声频率时实际功率和施加功率变化小于1%,故近似等于在改变超声频率时,超声功率和超声振幅不变化。超声辅助激光熔覆实验参数见表3。

表3 超声辅助实验表

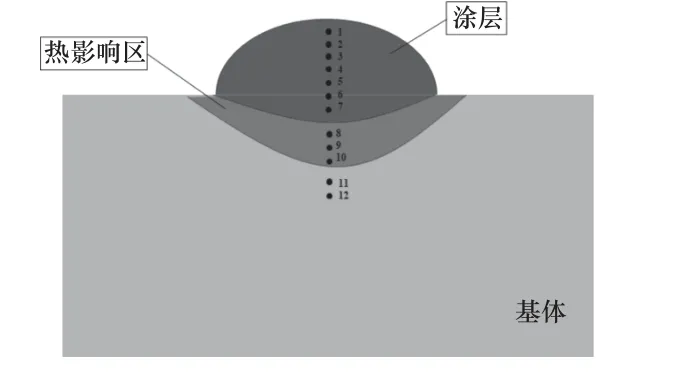

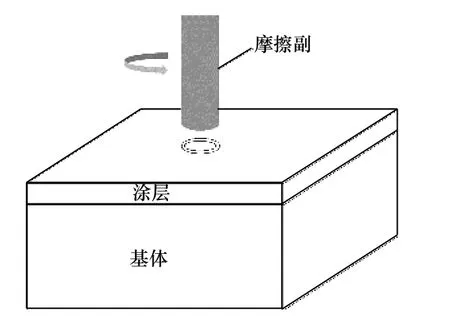

使用HVS-1000 型硬度计检测硬度,每个区域硬度点间相距0.1 mm,图2 所示为硬度点示意图,图3 所示为摩擦磨损示意图,本次摩擦磨损试验采用济南时代试金试验机公司生产的MM-W1B 进行,摩擦副为纯度99.9%的Al2O3陶瓷,涂层与摩擦副之间为干摩擦,检测使用的工艺参数:试验力为30 N,转速为60 r/min,摩擦力矩为2 000 N·mm,磨损时间为30 min、60 min、90 min,分别记录不同磨损时间的磨损量,并使用扫描电镜观察磨损90 min 的磨痕来研究其磨损机理。

图2 硬度点示意图

图3 摩擦磨损示意图

使用间接施加超声的方式,示意图如图4 所示。

图4 超声施加方式示意图

2 试验结果与讨论

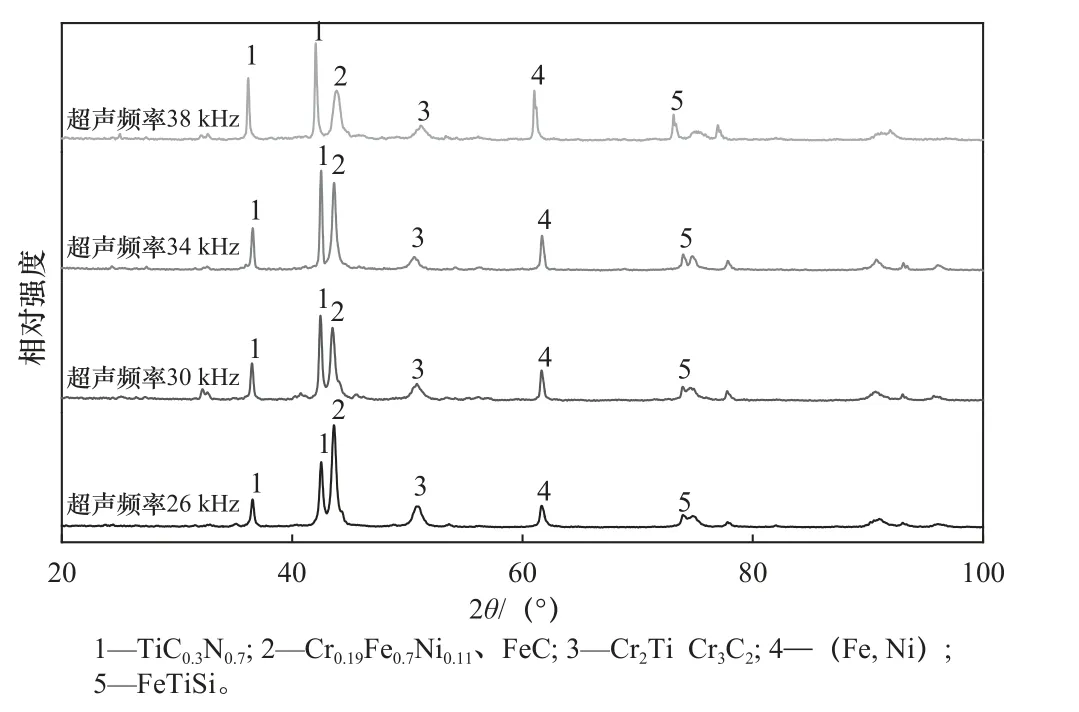

2.1 涂层物相组成分析

图5 所示为不同超声频率下涂层的XRD 图谱,可以看出随着超声频率的增加,各涂层物相组成不变,而原位生成TiCN 增强相峰高增加且峰宽减小,说明随着超声频率的增加,涂层中原位生成TiCN增强相的含量增加且结晶度较好,这是因为超声频率增加,超声的热效应增强使得原位生成反应生成的TiC 增多,超声的声流效应增强使得反应生成的TiC 与TiN 在涂层中运动更易结合成TiCN 固溶体;随着超声频率的增加Cr0.19Fe0.7Ni0.11与FeC 的峰高降低且峰宽增加,说明在熔覆涂层中Cr0.19Fe0.7Ni0.11和FeC 的生成量有所减少,这是因为随着超声频率的增加涂层中的C 元素更多地与Ti 元素结合生成TiC 增强相。总体来说,随着超声频率的增加,涂层中增强相含量增加。

图5 不同超声频率下涂层的XRD

2.2 涂层宏观形貌分析

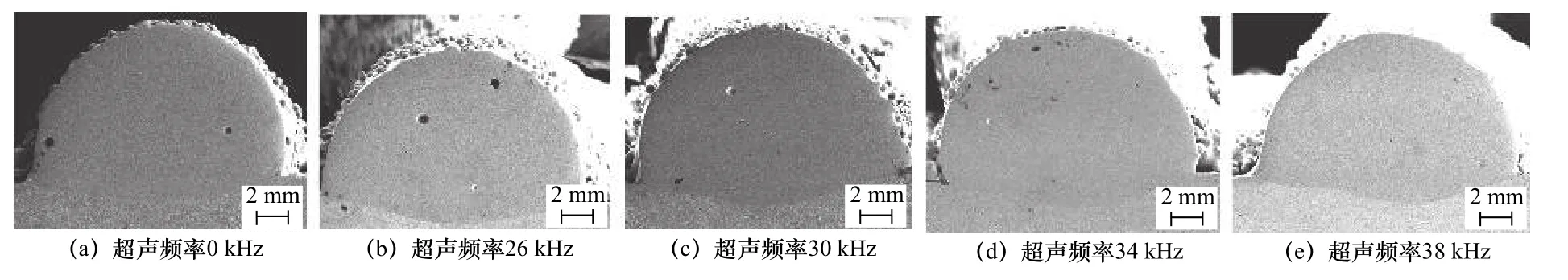

图6 所示为未施加超声和施加不同超声频率下的涂层宏观形貌图,从图中可以看出未施加超声的涂层存在气孔,且气孔位置偏下,施加超声26 kHz和30 kHz 的涂层也存在气孔,但气孔位置偏上,而施加34 kHz 和38 kHz 的涂层基本无气孔,这是因为施加超声后,超声的声流、空化和机械等效应会加速气泡的逸出,当超声频率较低时,超声效应较弱,气泡还未逸出涂层便已凝固成型,而随着超声频率的增加,超声效应增强,大部分气泡均溢出涂层,从而形成形貌较好的熔覆涂层。

图6 涂层宏观形貌

2.3 涂层显微组织分析

图7 所示为施加超声频率0 kHz、26 kHz、30 kHz、34 kHz、38 kHz 超声频率下的涂层显微组织图,可以看出未施加超声时,涂层中增强相组织较少,且存在较多团聚,这是因为激光熔覆是骤冷骤热的过程,粉末以极快的速度熔化后凝固,导致生成的增强相还未完全分开便凝固在一起,这样可能会使得涂层性能分布不均匀;施加超声频率为26 kHz 的涂层显微组织中增强相数量略微增加,但仍存在团聚现象,这是因为施加超声后熔池内产生的空化效应、声流效应等会打碎枝晶,增加形核率,从而使涂层中增强相数量有所增加,而因为超声频率较低产生的声流和空化效应较弱,涂层中的团聚现象并没有得到明显改善;施加超声频率为30 kHz和34 kHz 的涂层显微组织中增强相数量明显增加,且团聚现象得到了改善,增强相组织无序性增加,这是因为随着超声频率的增加,声流和空化效应增强,声流效应带动空化效应破碎的晶粒流动,使得增强相组织分布均匀;施加超声频率38 kHz 的涂层显微组织增强相数量进一步增加,基本无团聚现象,增强相分布无序且均匀,可以获得较为良好的力学性能。随着超声频率的增加,可以有效增加涂层形核率,细化晶粒[11]。

图7 涂层显微组织

2.4 涂层显微硬度分析

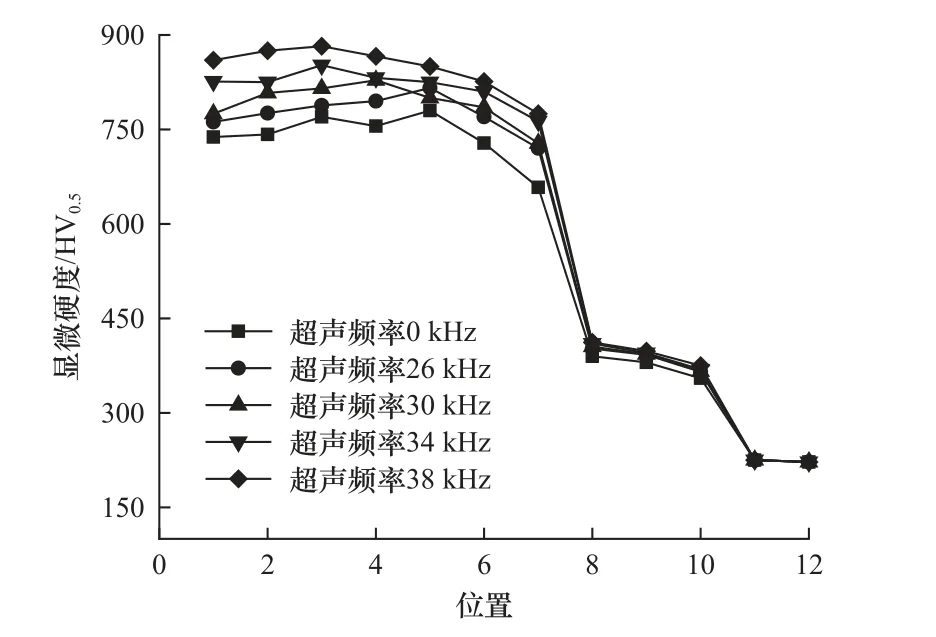

图8 所示为施加不同超声频率下的涂层显微硬度图,可以看出测量位置1~7 的点依次涂层上层到底部的显微硬度,测量位置8~10 为热影响区的显微硬度,测量位置11~12 为未受熔覆过程影响的基体的显微硬度。

图8 涂层显微硬度

从测量位置1~7 的显微硬度值中可以看出,随着超声频率的增加,涂层显微硬度值呈增大趋势,超声频率为26 kHz、30 kHz 时涂层显微硬度相较于未施加超声时显微硬度提升较小且在这两种超声频率下涂层显微硬度波动较大,而超声频率为34 kHz、38 kHz 时涂层显微硬度提升较大且波动减小,这是因为随着超声频率的增大,超声的空化效应增强,对晶粒的细化程度增加,同时超声的声流效应也增强,声流效应在熔融状态下的涂层中产生的环流将生成的增强相均匀带到涂层各个地方,使得涂层在较高超声频率时,涂层显微硬度明显增加且硬度分布更加均匀。

2.5 涂层耐磨性分析

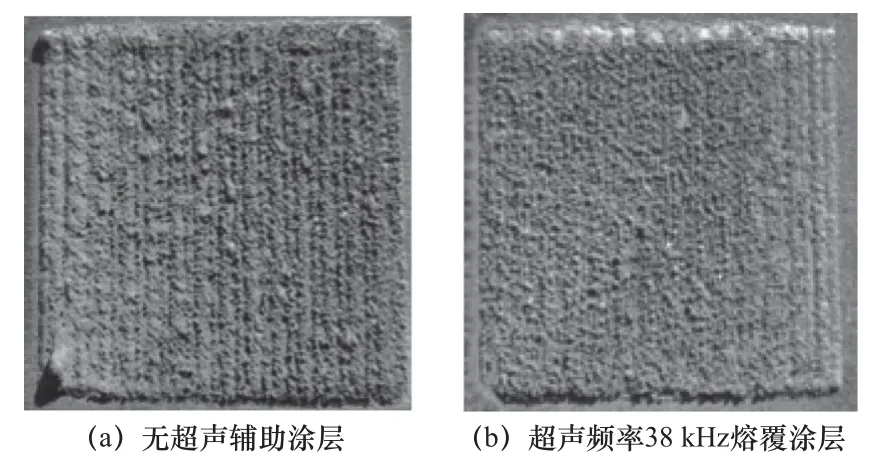

为了进一步检验超声辅助对于涂层力学性能的影响,选择组织较细密且硬度值较高的超声频率38 kHz 辅助制备的涂层,将其与未施加超声辅助的涂层进行对比试验,图9 所示为有无超声辅助下的单层多道熔覆涂层,可以看出未施加超声的涂层表面存在部分柱节现象,而超声辅助的涂层表面基本无柱节,且表面更加平整,这是因为混合粉末在送粉器送出时并不是完全均匀的,这样就会使得较大的熔融粉末液滴会有较大的表面张力,吸引周围较小的熔融粉末液滴,从而使较大液滴处形成柱节,施加超声后,超声的声流效应和机械效应等会增加熔融液滴内的流动速度,促进液滴分离,从而使得涂层表面基本无柱节产生且表面较平整[12]。

图9 有无超声辅助下的单层多道熔覆涂层

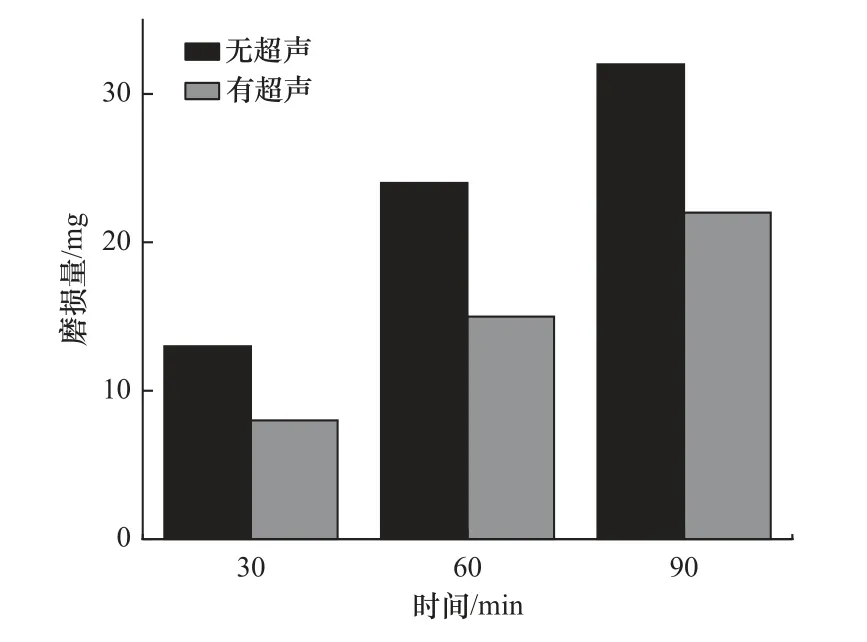

对每个时间段的磨损件进行测重,得到每个时间段的不同涂层的磨损量, 由图10 可以看出在各个时间段未施加超声涂层磨损量大于施加超声涂层的磨损量,施加超声后,减少涂层磨损量约30%,在实际生产应用中模具表面涂层的磨损量小意味着使用寿命长,节约生产成本。

图10 对比试验涂层的磨损量

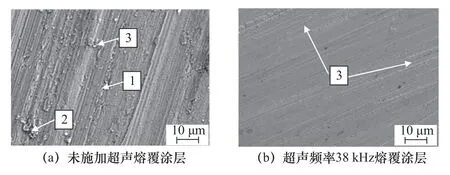

图11 所示为磨损90 min 后的未施加超声涂层与施加超声涂层的摩擦磨损处的微观形貌图,可以看出点1 所指区域为硬质颗粒在磨损过程中脱落形成的凹坑;点2 所指区域为小面积的组织堆积与粘着,点3 所指区域为脱离的硬质相和磨粒在摩擦力的作用下使表面切削和犁削形成的犁沟。未施加超声的涂层的磨损以犁削为主,还有小面积的组织堆积与粘着和硬质点脱落的凹坑,而施加超声后的涂层的磨损主要以轻微犁削为主,基本没有组织堆积与粘着和硬质点脱落的凹坑,这是因为施加超声后可以减小元素偏析使涂层中增强元素分布更加均匀,涂层各处硬度较均匀,从而基本没有组织堆积与粘着现象。此外施加超声还可以促进晶粒细化,使涂层中硬质点与涂层结合更加紧密,从而使得施加超声后涂层的磨损主要表现为轻微犁削。

图11 摩擦磨损形貌图

3 结语

(1)改变超声频率不会使涂层产生新物相,随着超声频率的增加会促进TiCN 增强相的产生并改善结晶度。

(2)随着超声频率的增加,涂层中气泡数量减少,组织更细密,当超声频率为38kHz 时涂层显微组织最细小,且无团聚现象。

(3)对熔覆涂层自上而下进行显微硬度测量,发现随着超声频率的增加,涂层显微硬度增大且涂层硬度变化更加平稳。

(4)探究了未施加超声与施加超声的多道涂层的摩擦磨损性能,得出施加较优超声频率的涂层耐磨性能提升约30%,且磨损主要表现为轻微犁削。