铁基激光熔覆层超声滚压主加工参数优化实验

2023-10-24周平王峰

周 平 王 峰

(①重庆移通学院智能工程学院,重庆 401520;②重庆理工大学机械工程学院,重庆 401520)

模具作为一种制备复杂部件的精密工具,通常需要构建特殊的控制形状,并且在实际使用过程中承受加工介质的载荷作用,因此需要达到很高的力学强度、表面硬度以及精细表面结构,这对模具生产制造技术提出了更高的要求,也在一定程度上促进了机械加工业的进步[1-2]。

热作车轴钢属于现阶段使用最广泛的金属成型材料,可以在服役期间承受剧烈冲击载荷,由于模具控制型腔会跟高温金属发生接触而造成温度的频繁变化,导致模具持续产生塑性变形,最终引起热疲劳、表面磨损甚至整体断裂的情况[3-4]。组成为4CrSMoSiV1 的EA4T 钢具备优异韧性与力学强度,已成为化工机械与材料加工领域广泛应用的一类热作车轴钢[5-6]。模具最初发生失效的区域通常出现在表面位置[7],因此可以通过改善表面质量来延长EA4T 车轴钢的疲劳寿命[8-9]。当热作模具表面发生失效时,可以通过堆焊、喷涂和激光熔融等多种方法进行修复并实现强化的效果[10-11]。经过修复处理的热作模具无法达到理想的尺寸控制精度与表面力学特性控制标准,还需对其实施机械与光整加工。其中,经过修复后的表层粗糙度控制水平会直接影响其质量与使用寿命,也可以通过优化模具型腔表面组织结构的方式使部件获得更长的服役寿命[12]。进行模具加工时,抛光工作量占工作总量比例基本介于30%~40%,实际抛光效果较差[13]。滚压作为一种低成本高效光整技术,可以利用滚压方式来调整材料的粗糙度、硬度以及内部应力预计组织形貌特点,显著增强修复层耐磨、耐腐蚀和耐应力疲劳的综合力学特性[14-15]。还有学者开发了超声表面滚压方法进行表面镜面加工,可以对热作模具起到优异的表面强化效果,从而实现低静压力、低能耗以及超声减摩等多项强化效果。针对以上情况,可以利用滚压加工代替部分的抛光加工过程,从而获得更高的热作模具维护效率。但到目前为止,只有少数学者对激光熔覆层开展超声滚压方面的研究工作达到了较理想的光整强化性能,但设置不合理工艺参数时,将无法有效发挥强化效果,甚至会对原先已有熔覆层造成结构损害。

为了对铁基激光熔覆层实现更优光整强化的效果,本文采用超声滚压方法处理EA4T 铁基激光熔覆层并对其表面组织形貌和制品质量进行了分析。可以根据本文研究结果为激光熔覆热作车轴钢提供超声滚压工艺优化的理论参考,并为实际应用过程提供理论指导,也可以促进模具制造技术和修复能力的提高。

1 试验

1.1 激光熔覆层的制备

本实验选择EA4T 车轴钢作为测试对象,将基材尺寸加工为100 mm×100 mm×20 mm。本实验以铁基合金粉末作为激光熔覆原料,该粉末的元素含量与物理性能参数见表1。

表1 铁基粉末主要质量分数

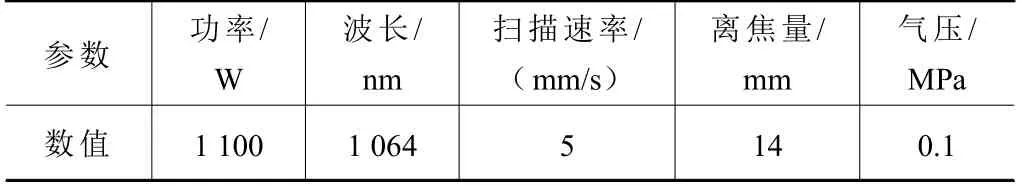

实验开始前先以砂纸打磨去除EA4T 基体表面的氧化层与锈蚀物,之后将试样浸入乙醇中超声清洗,烘干铁基合金粉待用。本研究选择美国nLIGHT光纤激光器作为熔覆设备,可以达到2 000 W 的最大输出功率。以同步送粉方式处理获得激光熔覆层,通入N2完成粉末原料的输送并对其提供惰性保护,避免融池接触空气而被氧化。表2 给出了激光熔覆的具体参数。

表2 激光熔覆参数

本实验采用Micromeasure2 白光干涉仪表征了EA4T 车轴钢的激光熔覆层微观组织结构。结果发现,表层最高轮廓约128.7 μm,不能直接应用,还需继续对激光熔覆层经过表面铣削得到最终试样。

1.2 激光熔覆层的铣削

铣削加工设备为KMC600 U 五轴立式加工中心。采用常规硬质合金制备的刀具无法满足激光熔覆层的铣削加工要求,较易引起磨损与崩刀的问题。为确保对激光熔覆层进行稳定切削加工,本次采用SNMN120412 型氮化硼刀片。

1.3 熔覆层滚压加工

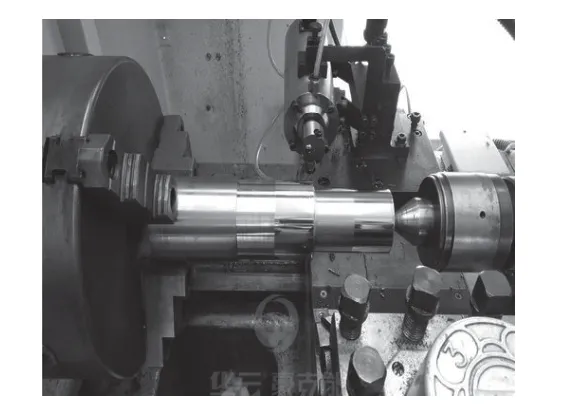

为KMC600 U 五轴立式加工中心配备HK30G型超声滚压设备,将半径尺寸为7 mm 的滚珠安装于超声变幅杆输出端。新滚珠可以在工具座中灵活滚动,不会受到阻滞作用,利用紧定螺钉控制滚珠沿轴向发生的窜动,确保变化值在0.03~0.05 mm。开启加工系统控制程序,确保执行机构滚珠接触工件表面,由此完成EA4T 车轴钢熔覆层的滚压过程。滚压实验图如图1 所示,滚压件如图2 所示。

图1 滚压实验

图2 滚压件

1.4 性能表征方法

选择TR200 表面粗糙度仪作为本次粗糙度测试设备,以此测定工件表面的粗糙度,同时利用HR-150A 洛氏硬度计测定试样的表面硬度,最后采用PROTOiXRD 残余应力系统测定各工件残余应力数据。

2 结果与讨论

2.1 表面粗糙度分析

以同样工艺条件对4 个表面粗糙度试样开展滚压加工,超声滚压前后表面粗糙度结果如图3 所示。通过分析可以发现,对工件表面进行滚压处理后,当最初表面粗糙度较大时,形成的最终表面粗糙度也更大。滚压加工也属于等材加工的模式,主要通过“削峰填谷”作用来控制表面粗糙度,可以观察到激光熔覆层表面形成了许多沟壑,如果不对熔覆层进行铣削就实施滚压加工将会降低光整程度。这就要求对激光熔覆层开展超声滚压前先对其铣削加工来减小粗糙度,显著改善熔覆层滚压光整性能。

图3 超声滚压前后表面粗糙度关系

2.2 压下量分析

为测试激光熔覆层在不同压下量下的表面性能,设定了以下超声滚压工艺条件:电流1.1 A,步距0.03 mm,滚压速度1 800 mm/min,保持静压力为0.6 MPa。处理前的试样粗糙度为1.14 μm。图4给出了各压下量对应的激光熔覆层硬度、粗糙度和残余应力测试结果。从上述结果中可以发现,逐渐提高压下量后,经过超声滚压形成的表面粗糙度先降低再增加,当压下量达到0.10 mm时,熔覆层达到了最低表面粗糙度0.131 μm。不同压下量对粗糙度产生影响的规律主要在于设定较小压下量时,熔覆层存在明显弹性恢复的过程,此时表面塑性变形程度不大,未获得明显的“削峰填谷”效果,影响了预期的滚压光整性能;将压下量提高到0.10 mm时,激光熔覆层发生了更明显的塑性变形,能够有效提升“削峰填谷”程度,可以获得更理想光整效果;继续提高压下量后,激光熔覆层承受超过实际承载上限的滚压力,从而在熔覆层表面产生明显塑性变形,减弱了滚压加工效果,造成表面粗糙度增大的结果。

图4 压下量对表面质量的影响

对图4 进行分析可知,增大压下量后,熔覆层硬度先增大再减小,并在压下量达到0.10 mm 的条件下获得了59.2 HRC 的最大硬度。这是由于处于较低压下量的加工过程中,熔覆层主要以弹性变形为主,此时并未获得预期的滚压强化作用。提高压下量后,滚压头将会在激光熔覆层中产生更大程度的挤压,之后受到超频循环冲击预计静压力作用后,可以对激光熔覆层起到更强的加工硬化作用,从而获得更高的表面硬度。压下量大于0.10 mm 时,激光熔覆层可以跟滚压工具头形成更大接触面,从而降低滚压阶段的超频振动强化效果。滚压头滚珠承受更大阻尼作用,此时滚压区温度也会因熔覆层和滚压头之间发生滑动摩擦而快速升高,造成激光熔覆层软化,减弱了超声循环冲击下所产生的滚压强化作用,引起表面硬度的下降。

根据图4 结果可知,提高静压力后,熔覆层受到滚压头更强挤压作用,之后在静压力与超频冲击作用下形成了更细的熔覆层组织结构,并且残余压应力也进一步提高。继续增大压下量后,滚压头滚珠受到了更强的阻尼作用,此时熔覆层和滚压头之间将会产生更强烈的滑动摩擦而导致温度快速升高,造成熔覆层软化以及残余压应力减小的结果。

2.3 静压力分析

图5 给出了不同静压力下的熔覆层硬度、粗糙度和残余应力测试结果,在静压力增大的过程中,试样表面粗糙度先降低再增大,并在静压力达到0.45 MPa 时获得了0.119 μm的最小粗糙度。保持较低静压力时,激光熔覆层的滚压加工温度也较低,此时可以略微提高静压力来增强滚压“削峰填谷”的作用。如果形成过高静压力,则会降低滚珠滚压头超声减摩作用,形成更粗糙的表面结构。

图5 静压力对表面粗糙度、残余应力和硬度的影响

根据图5 可知,提高静压力后,熔覆层表面硬度先提高再降低,并在静压力达到0.65 MPa 时获得59.5 HRC 的最高硬度值。滚珠和激光熔覆层之间的挤压程度也与静压力呈现正相关变化趋势,同时与超频冲击作用一起实现熔覆层硬化的效果,进一步提高了熔覆层表硬度。静压力增大到0.75 MPa以上时,熔覆层将受到大于其承载上限的应力,造成熔覆层明显剥离的结果,熔覆层硬度快速减小。如果施加过大静压力也会造成熔覆层和滚压头之间形成更强烈滑动摩擦作用,导致滚压区温度的快速升高,使试样表面出现软化而形成更小的表面硬度。

当处于较低静压力下时,滚压加工过程只产生很少热量,最终获得的残余压应力取决于静压力与超声循环的共同作用,因此熔覆层残余应力与静压力保持正相关变化规律。静压力达到0.55 MPa 以上时,熔覆层和滚压头之间产生更强的滑动摩擦,引起滚压接触区域的温度快速升高,使试样表面发生明显软化,获得了更小的残余压应力。

2.4 滚压速率分析

图6 给出了各滚压速率下得到的激光熔覆层粗糙度、硬度与残余应力测试数据。相比于压下量与静压力的影响程度,滚压速率引起激光熔覆层质量的变化程度更小。提高滚压速率后,试样表面粗糙度呈现先降低再增大的变化特点,到达2 100 mm/min滚压速率时获得了0.145 μm 的最小粗糙度;以较小速率进行滚压时,提高滚压速率后可以形成更均匀的变形区,从而获得更小的表面粗糙度;随着滚压速率增大到2 100 mm/min 以上时,激光熔覆层与滚珠同时存在滑动摩擦与滚压摩擦,提高滚压速率后,形成了更高比例的滑动摩擦运动形式,使熔覆层表层产生明显划痕缺陷,无法获得理想的滚压光整性能,形成了更粗糙的表面。

图6 滚压速率对表面粗糙度、残余应力和硬度的影响

图6 测试结果显示,熔覆层表面硬度受到滚压速率的影响程度很小。增大滚压速率后,熔覆层发生了表面硬度先升高再降低的变化趋势,当滚压速率增加到2 100 mm/min 时,硬度达到59.4 HRC 的最大点。以较慢速率进行滚压时,提高滚压速率后,激光熔覆层加工区受到了更多次的超频循环冲击作用,有助于材料表层获得更均匀的塑性变形程度与加工硬化效果,同时形成了更细的表面组织,表面硬度也获得了提升。持续增大滚压速率时,滚压接触区域形成更高的温度,表面组织发生软化,在一定程度上减弱了超声循环冲击过程所产生的加工硬化程度,生成硬度更小的激光熔覆层。

根据图6 可知,试样测试得到的表面残余压应受滚压速率的影响程度很弱,当滚压速率由1 500 mm/min 增大到2 700 mm/min 时,此时在熔覆层表面形成了-421.3~-408.5 MPa 的稳定残余压应力。这是由于增大滚压速率后,滚压接触区域将会形成更高的表面温度,在上述两方面因素作用下,残余压应力保持相对稳定的状态。

2.5 滚压次数分析

图7 所示为经过不同次数滚压得到的激光熔覆层硬度、粗糙度与残余应力。逐渐增加滚压次数后,发生了表面粗糙度先降低再增大的变化结果,经过3 次滚压处理后,粗糙度减小到0.152 μm 的最低值。对于较少次数滚压过程来说,可以通过提高滚压次数弥补之前滚压阶段的遗漏区域,实现更均匀的滚压光整效果,有效减小表面粗糙度。经过3 次以上的滚压处理后,滚压次数过多会引起激光熔覆层受到过度挤压而发生破坏的情况,严重时还会造成片状剥离以及形成位裂纹缺陷,无法精确控制试样尺寸与组织形貌,影响滚压光整性能。

图7 滚压次数对表面粗糙度、残余应力和硬度的影响

逐渐增加滚压次数后,获得的熔覆层表面硬度呈现先增大再降低的变化规律,经过3 次滚压达到58.9 HRC 的最高硬度。此时可利用设置更多滚压次数的方式来弥补之前滚压阶段的遗漏区域,促使材料表层达到更大程度的塑性变形与加工硬化,显著增强滚压强化作用。继续增大滚压次数时,除了会减小超声滚压效率以外,还会造成激光熔覆层受到过多次数滚压而出现破碎现象,产生片状剥离并生成裂纹缺陷。

通过分析图7 结果可知,与滚压速率的影响程度相近,改变滚压次数时引起熔覆层表面残余压应力的变化程度也很小,当滚压次数由3 次提高到9次时,在熔覆层中形成了-444.5~-410.6 MPa 的较稳定残余应力。这是由于可以通过适当提高滚压次数的方式来获得更均匀滚压强化效果,达到增大残余压应力的作用;此外,经过更多次滚压后,激光熔覆层在多次塑性变形中获得饱和形变状态,在最高残余压应力下可以通过超声滚压来实现残余压应力的释放过程。

上述测试结果显示,设定滚压压下量0.10 mm、滚压速率2 100 mm/min、静压力介于0.45 ~0.65 MPa、滚压3 次的条件下,采用超声滚压方法处理激光熔覆层能够实现优异表面光整效果。

2.6 表面显微组织分析

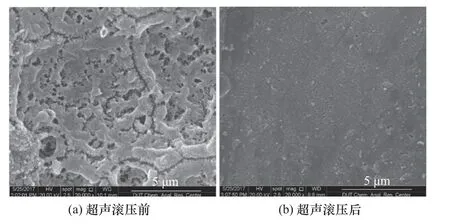

图8a 所示为EA4T 车轴钢初始表面显微组织形貌,其中,熔覆层与基体交界处形成了明显过渡晶带。这是因为受高能激光作用后,合金粉与基体方式互熔生成固溶带,可以推断熔覆层和EA4T 车轴钢之间可以实现理想冶金结合效果。

图8 超声滚压前后的表面组织

图8b 所示为对超声滚压后的激光熔覆层进行微观形貌观察得到的图像。表层部位存在明显塑性变形层。由于能量在变形阶段是以逐层方式进行传递,激光熔覆层塑性变形程度随深度增加而降低,而晶粒尺寸发生了增大现象。

为进一步研究超声滚压后的激光熔覆层是否产生物相上的变化,超声滚压前后的XRD 图谱表征如图9 所示,材料本身未发生变化,因为滚压后试样表面未形成新相。由图8 可知,由于超声滚压造成了试样表层严重的晶格畸变,导致超声滚压后的峰值位置相比较滚压前略有偏移,而且滚压提高了(110)和(211)晶向的峰值强度,这主要是因为超声滚压后晶粒细化和残余应力等因素综合原因导致的。

图9 超声滚压前后的XRD 图谱

3 结语

(1)提高压下量后,激光熔覆层表面粗糙度增大;提高静压力后,熔覆层表面硬度先增大再降低;提高滚压速率后,试样表面粗糙度先降低再增大;增加滚压次数后,获得的熔覆层表面硬度先增大再降低。

(2)确定最优参数工艺:滚压压下量为0.10 mm、滚压速率为2 100 mm/min、静压力介于0.45 ~0.65 MPa、滚压3 次条件下,采用超声滚压方法处理激光熔覆层能够实现优异表面光整效果。

(3)超声滚压后激光熔覆层表层部位存在明显塑性变形层,激光熔覆层塑性变形程度随着深度增加而降低,而晶粒尺寸则增大。