基于视觉原理的直槽丝锥径向几何参数测量方法研究*

2023-10-24李昊泽王红霞龚立雄

李昊泽 刘 永 王 宸 王红霞 姜 都 龚立雄

(①湖北汽车工业学院机械工程学院,湖北 十堰 442002;②湖北工业大学机械工程学院,湖北 武汉 430068)

丝锥作为螺纹加工中主要的加工刀具,其径向几何参数精度会影响到加工孔的精度等级。丝锥角度常用万能工具显微镜[1]等器具进行检测,但检查仪测量精度不高,测量最小分度值为1°。万能工具显微镜测量参数较多,但设备操作复杂,耗时较长,测量结果易受操作人员主观观测的影响。

机械式检测刀具参数的器具有分度头、百分表和平板高度尺,检测过程复杂、精度低[2]。目前检测刀具参数常用光学式仪器,测量精度较高。通过设计专用的刀具测量系统实现车刀刀尖位置及其圆弧半径的精确测量[3]。若采用自动对刀仪和激光发射器、CCD 传感器,车刀刀尖位置及其圆弧半径的测量精度更高,可达到0.5 μm[4]。采用图像原理测量参数的精度远高于机械式测量器具,且测量结果受人工因素影响较小。

张正途等[5]提出了一种新的丝锥前角测量工具,采用侧头与丝锥的前刀面进行接触式测量,克服了光学投影的缺点,扩大了被测丝锥的种类范围,并实现测量结果的数字化显示。运用万工显可提高丝锥后角的测量精度[6]。近年来,人们提出了一些新的丝锥参数测量方法,主要包括激光测量、影像测量和机器视觉测量。张晓岗等[7]运用扭力曲线积分面积和最小二乘法点集数据的拟合理论,对丝锥铲背量测量方法进行研究。 He F J 等[8]提出视觉的锥螺纹非接触式测量,通过一阶差分得到螺纹轮廓,建立能够反映真实尺寸的拟合螺纹轮廓方程,并根据定义对参数进行测量。Qu Y 等[9]提出一种利用液体透镜对丝锥几何形状进行光学测量方法研究,完成了丝锥前角和后角的三维参数测量。上述研究都是针对丝锥单一参数进行测量,利用视觉原理自动测量丝锥综合径向几何参数的相关文献较少。

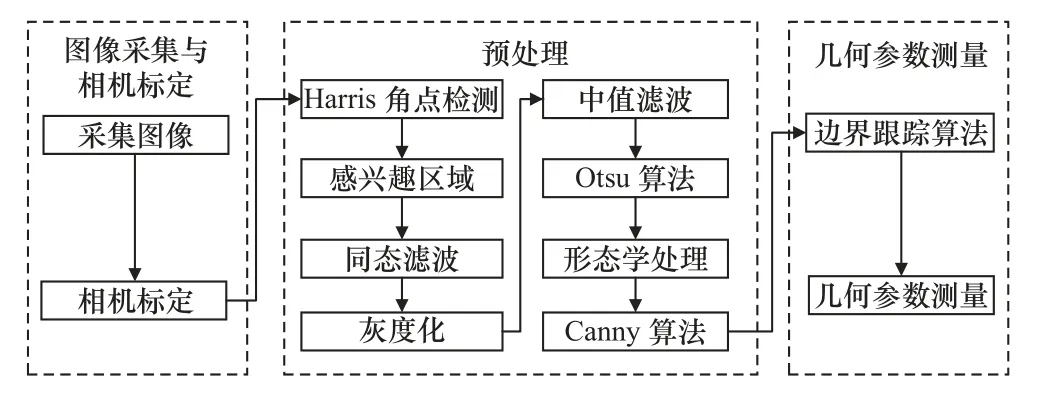

在研究国内外相关文献的基础上,为实现高精度、高效的自动测量,本文提出一种基于视觉原理的直槽丝锥径向几何参数测量方法。相机采集图像后,经过预处理获得边缘轮廓图像,再通过设计的相关算法实现对前角、后角以及切削锥径向铲背量等径向几何参数进行测量。

1 测量系统及测量方法实现流程

1.1 测量系统

测量系统实验平台如图1 所示。测量系统主要分为硬件和软件部分。硬件为自行搭建的实验平台。镜头为维视智造公司的BT-MPX 系列工业镜头,畸变率低、对比度清晰度高,能够实现最佳的成像质量。相机为该公司的MV-EM 系列小尺寸工业相机,最高分辨率可达1 280×960 pixels。相机安装在工作台支架上,其高度可调节,工作台由步进电机驱动旋转。测量时将丝锥进行固定垂直放置在工作台,调整丝锥和相机的位置,使丝锥清晰成像于相机中,通过相机采集图像并传输到计算机,利用Matlab软件编制程序实现对丝锥几何参数自动测量。

图1 测量系统实验平台实物图

1.2 测量流程图

图2 为丝锥径向几何参数测量过程的流程图。

图2 测量流程图

1.3 相机标定

为提高图像质量,保证测量精度,对相机进行标定,减小相机畸变。利用Matlab 相机标定工具箱对任意放置的20 张标定板图像进行处理,得到相机的内外参数,并对采集的丝锥图像进行校正,从而消除图像畸变所造成的计算误差。

用标定板图像的像素距离与对应的实际距离进行比较,得到标定像素当量K 为0.088 mm/Pixel。标定板如图3 所示。

图3 标定板

2 图像预处理

2.1 提取感兴趣区域

采集图像中丝锥图像只占其小部分区域,图像的绝大部分区域属于背景。背景过多会对目标处理产生负面影响,增加丝锥图像的处理时间。对丝锥端面图像进行精确提取,能够减少无效的数据运算,提高处理的效率。丝锥图像与背景区域的像素灰度值变化较为明显,运用Harris 角点检测算法能够识别出轮廓上的角点,分别取标记点x坐标和y坐标的最大值和最小值,得到感兴趣区域的四个边界点,从而实现对丝锥图像的准确定位。图4 所示为运用Harris 角点检测实现感兴趣区域提取前后对比图。

图4 感兴趣区域提取前后对比图

2.2 图像增强

在感兴趣图像中丝锥光照不均匀,造成部分边缘较为模糊,直接提取不能准确对轮廓进行准确定位。运用同态滤波算法对图像进行处理,能够突出图像边缘信息,改善图像的视觉效果,提高图像清晰度,使图像亮度趋于一致,达到增强丝锥的轮廓对比度的目的。图5 为图像增强后的图像。

图5 图像增强后图像

2.3 图像分割与边缘检测

图6a、图6b 分别为丝锥端面的二值图像与边缘检测图像。采用OTSU 大津法对增强图像进行二值化处理,对二值图像运用Canny 算法进行边缘检测,提取丝锥端面轮廓,在边缘图像中先提取端面轮廓,故采用bwareaopen 函数去除丝锥刃背轮廓线条,得到丝锥端面图像。

图6 分割图像和边缘检测图像

2.4 形态学处理

图7a、图7b 分别为形态学处理图像和径向轮廓图像。在测量丝锥前角时,需要使用涉及刃背上的有关数据,通过定位丝锥几何中心和切削刃间的角度,使用合适的先结构矩阵,对二值图像运用形态学中开运算方法进行处理,对形态学处理图像运用Canny 算法进行边缘检测,得到丝锥的径向轮廓图像。

图7 形态学处理图像和径向轮廓图像

2.5 边界跟踪算法

按行坐标顺序对像素点进行检测, 将像素值为1 的第一个像素点作为起始点,运用边界跟踪算法提取丝锥端面轮廓和径向图像轮廓信息。对采集的数据进行Zernike 矩检测,使其精度达到亚像素水平。

3 丝锥径向几何参数测量方法

3.1 坐标系转换

丝锥径向端面呈中心对称分布,其轮廓中切削齿形状造成图像轮廓处理较为复杂,丝锥轮廓在笛卡尔坐标系下很难对其径向几何参数进行测量。通过将直角坐标系下的图像转换为极坐标系进行表示,对丝锥的结构进行分类,编制相应算法实现丝锥的端部直径、芯部直径、刃背宽度、切削锥径向铲背、后角及前角参数的测量。通过将丝锥径向边缘像素运用最小二乘法进行拟合得到初步的丝锥几何中心,以该几何中心为原点,将像素位置转换为极坐标表示。丝锥端面后角按照阿基米德螺旋形进行加工,且存在径向铲背,故在极坐标中端面刃背对应极径较大处的锯齿型数据部分,表现为倾斜直线段。图8 为轮廓像素点极坐标示意图。

图8 坐标转换前后径向端面轮廓图

3.2 丝锥端部直径及芯部直径测量

在极坐标图中距离原点最远的部分对应的是丝锥端面的刃背部分,找到各个刃背的极径最大值运用最小二乘法拟合圆,得到的拟合圆直径为丝锥端面直径;取极坐标图中各个沟槽对应的极径最小值运用最小二乘法拟合圆,得到的拟合圆直径是丝锥的芯部直径。如图9 为径向几何参数示意图。

图9 丝锥径向几何参数示意图

3.3 丝锥切削齿数

如图8 所示,通过编制的算法确定极坐标系中像素点的最大极径值和最小极径值,取最大和最小极径值的平均值在极坐标图中作一条水平直线,直线穿过丝锥轮廓曲线,通过统计平均线与丝锥轮廓的交点个数,就可以实现对丝锥切削齿数的测量。

3.4 后角测量算法

合适的后角能够有效减少与后刀面的摩擦,提高刀具的耐用度,使加工质量得到提升。通过适当增加后角,能够减小弹性恢复层和后刀面的接触长度,使丝锥磨损减少。但若后角过大,会使得切削部分的刃具强度降低,影响刀具的散热,使加工条件变得恶劣。故后角的精确测量对于丝锥使用寿命及加工条件具有十分重要的意义。本文测量后角原理如图10 所示。

图10 丝锥后角测量原理图

(1) 丝锥后角测量原理

丝锥端面刃背拟合圆方程:

式中:x为像素点的横坐标;y为像素点的纵坐标;(u,v)为端面刃背拟合圆的圆心坐标;R为拟合圆的半径。

将丝锥切削齿端面刃背附近的前刀面切削刃像素点近似看作一段直线,定义为

式中:k为切削刃拟合直线的斜率;b为拟合直线的截距。

将两方程联立求交点坐标(x1,y1)。按定义可知,由直线l1和直线l2夹角公式求得丝锥后角αp。直线l1和直线l3垂直,直线l2和直线l4垂直,故计算直线l3与直线l4夹角θ,可间接得到后角αp。

式中:直线l3的斜率为k3;直线l4的斜率为k4。

(2)丝锥后角测量过程

后角测量算法流程如图11 所示。

图11 后角测量算法流程图

对极坐标下的端面轮廓数据极径作二阶差分,当数值大于0 时,即为端面刃背轮廓数据,小于0 时,将数据剔除。对得到的刃背数据点拟合得到拟合圆方程,从而获得圆心坐标(u,v)。

同理,对极坐标下的端面轮廓数据极角作一阶差分,当数值大于0 时,即为前刀面切削刃数据,小于0 时,将数据剔除。将前刀面切削刃数据拟合得到拟合直线y=kx+b。由拟合圆和该直线得到交点(x1,y1)。由拟合圆心(u,v)和交点(x1,y1)得到直线l3。由得到的端面轮廓中心O及交点(x1,y1)得到直线l4。利用夹角公式由直线l3与直线l4方程,即可得到后角αp。

如图12 所示为前刀面切削刃像素极角差数据图。

图12 前刀面切削刃像素极角差数据图

3.5 刃背宽度及切削锥径向铲背测量

丝锥外端图像的刃背与上文中所提到的丝锥端面的端面刃背有所不同,刃背宽度是切削齿在径向方向上的最大长度值。因此在对径向图像进行处理时,需要使用开运算对阈值分割图像进行形态学处理,得到包含完整切削齿的图像。通过对图像进行边界跟踪,得到轮廓数据并转化为极坐标表示,刃背部分和沟槽底部部分像素点分布较密集,且极径值相对稳定,极径呈现小幅震荡趋势。针对这种情况,对极径值出现反复震荡的区域进行提取。

刃背宽度测量流程如图13 所示。

图13 刃背宽度测量流程图

对极坐标下的外端轮廓数据极径作一阶差分,并对其进行符号运算,再对符号值的一阶差分进行判断。当结果大于0 时,即为刃背数据;当小于0 时,为异常数据,进行剔除。提取获得的刃背首末数据像素点,其距离即为刃背宽度。

如图14 所示为刃背提取数据图。刃背宽度定义为在刃背上切削刃和与其相对的刃之间的弦宽。切削锥径向铲背量是端面刃背和刃背沿切削方向上刃背极径的变化量。由于在笛卡尔坐标系中,刃背轮廓符合阿基米德螺旋线原理,但将其拟合成阿基米德螺旋线较为困难,数据计算量较大,并且对测量的精确程度提升较小。故本文通过在极坐标下将切削齿的最大及最小极径的差值作为该切削齿的切削锥径向铲背量。通过对所有切削齿的铲背量加和取平均值获得最终的切削锥径向铲背量。图9 所示为切削锥径向铲背量示意图。

图14 刃背提取数据图

3.6 前角测量算法

前角是前面(大径和小径与曲前面交点的连线)和一个经过丝锥中心线与螺纹牙顶的平面间的夹角。测量前角如图9 所示。

前角测量算法与后角测量具有相似之处,通过计算出的大径和小径分别与曲前面的交点,运用两点式得到直线方程,并连接大径与曲前面的交点与丝锥中心点作直线,两直线间的夹角为前角,将所有前角加和取平均值得到最终的前角。曲前面提取数据图如图15 所示。

图15 曲前面提取数据图

4 实验结果分析

为验证所述方法的测量精度,选用OSG 公司全新的M10 四刃直槽丝锥进行实验验证。对丝锥径向几何参数进行重复性实验,在相同的实验条件下测量10 次[10]。为了验证所述测量方法的准确性,使用天准科技有限公司研发的自动影像测量仪作为测量实验的对比设备。

本实验所用的丝锥精度为6H,其精度较高。据此分析本方法的测量精度,实验结果如表1 所示。

表1 M10 四刃直槽丝锥径向几何参数测量结果

通过分析表1 的测量结果可知,切削锥径向铲背量测量值的最大绝对误差为0.002 3 mm,角度参数测量值的绝对误差不超过0.01°,其他尺寸参数测量值的相对误差在0.58%之内,能够满足高精度测量需求。

5 结语

本文提出了一种基于视觉原理的直槽丝锥径向综合几何参数自动测量方法。在预处理后的极坐标轮廓图里,通过设计相关算法对丝锥端部直径、芯部直径、切削齿数、刃背宽度、切削锥径向铲背、后角、前角几何参数进行测量。测得的几何参数最大相对误差不超过0.58%,平均耗时7 s,能满足高精度、高效率、多参数自动测量的工程需求,具有一定的工程应用前景。