基于多色集合理论的机内测量规划研究*

2023-10-24胡思博李继航

胡思博 乔 虎 张 力 李继航

(西安工业大学机电工程学院,陕西 西安 710021)

诸如航空航天、汽车、精密电子等数字化、集成化程度高的行业中,在保证加工质量的同时,降低生产成本及缩短生产周期也是制造企业需要考虑的问题。为了提高生产效率及设备使用率,数控加工与精密测量为一体的生产模式便应运而生。这一模式可以降低二次装夹产生的误差,同时减少工件因检测更换设备所耗费的时间。当前针对机内测量路径规划问题,Heo E Y 等[1]提出一种倾斜旋转式的机辅助测量技术来划分测量区域,并以大型叶轮为例划分多个测量区域的方法完成测量工作。Corrado A 等[2]选取三坐标测量机,利用接触式测头上的力敏感电阻器,通过所回馈的探测力在有限元分析,使得在检测工件结构时测量坐标可得到有效的修正。赵文强等[3]通过激光三角法测量原理,实现了复杂三维模型二维化,并规划了在机测量路径,再结合有向包围盒算法,使得扫描过程的稳定性提高,这两种算法的结合实现了在机测量精度与效率的结合。针对汽轮机在检测过程中,自动化程度低,检测规划时间长等缺点。赵霞等[4]等提出了基于模型的叶片检测路径法,该方法在叶片结构与检测工业的基础上,提高了检测规划效率,对提高企业生产效益、工件检测效率有着重要的意义。张虎[5]分别基于蚁群算法和模拟退火算法对测点数量和点分布进行对比,并以Microsoft Visual Studio 2012 为平台开发出一款三坐标测量机路径规划平台。陈大伟等[6]提出先进行自由曲面测量路径规划,通过确定路径优化的目标函数,并结合了旅行商的蚁群算法。屈力刚等[7]对测头进行分类,分别对不同测头位姿的检测进行路径规划,采用集合中心点投影于蚁群算法获取检测路径。

上述研究对复杂工件测量的排序问题中,仍存在获取最优路径慢、获取路径并非最佳值等问题。本文以测量用时最短为标准,基于测头选取、特征依附面、测头偏转方向为依据进行分类,结合多色集合理论与遗传算法进行测量顺序的规划,以此降低测量时间,获取最优的测量路径。该研究对机内工件的路径检测与提高机床加工生产效率有着重要意义。

1 测量规划顺序问题

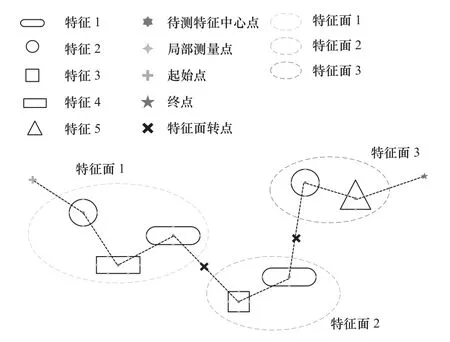

在测量中对工件检测并非根据最短路径作为判断依据的,而需要对待测工件整体做测量运动轨迹评估。路径规划包括测头、测点选取、测量顺序的确定、测量路径的优化等一系列相关问题,选取测量时间最短的待测路径。对于局部路径规划,在单一特征内部进行提前设定的路径进行测量,标志着一次局部路径规划结束。本文暂不考虑待测元素内部测量点的分布状况与分类待测元素的关系,仅将待测几何元素作为对象,完成全局测量排序任务。图1 所示为机内测量路径规划示意简图。

图1 机内测量路径规划示意简图

路径规划最终是为了寻取检测最短路径,然而在实际的机内测量中,只考虑最短路径会导致测头与测量角度的频繁更换,其规划出的路径反而不是最优解。因此减少测头更换频率和测头偏转角度变换次数,也是路径规划所需解决的问题之一。

关于测头可达性的分析,由于工件特征所依附的平面不同,因此在测量过程中,测头的偏转角度是关乎测量检测效率的重要因素。根据测头所需测量偏转角度进行划分,以此确立测量角度的集合。如图2 所示,测量工件特征时,由于在测量中会涉及测量特征方向不同而导致的测头方向改变,因此需要测头偏转来满足不同的测量任务。

图2 检测中测头偏转

特征面1 与特征面2 之间由于测量任务不同,需要调整测头的偏转角度来完成任务。在机内测量中基准面和辅助面法矢量方向即为测头在测量过程中旋转方向。因此,特征面2 的测量角度 β可以通过公式计算获得:

同时在测头可达性的分析中,对于图2 中平面检测,测头方向向量与平面法向量之间夹角 β应满足:

当上一特征测量完成后,若测量下一个特征需要测头偏转,测量偏转角 β越大,偏转消耗的时间就越长。

2 测量排序优化模型

在机械生产加工中,需要按照一定规则对加工特征进行分类,特征表达定义要便于计算机识别。在测量过程中,也可根据工件加工特征的分类原则对测量特征进行分类。但由于研究的领域不同、工程实际应用存在差异,因此通过对产品建模研究进行参考[8]。将几何特征做出图3 所示的分类,对待测特征的简化便于后续测量排序的模型优化。

图3 部分待测特征种类

2.1 多色集合的约束矩阵模型

多色集合理论是由俄罗斯学者Pavlov 提出的系统模型理论。作为一种信息处理的数学工具,多色集合理论利用围道矩阵描述系统元素的组成结构及元素之间的映射关系[9]。该理论同样能用于复杂机械系统的分析与处理,利用同一标准的数学模型处理具有差异的对象[10]。针对机内测量环境中各待测特征之间条件复杂的问题,多色集合理论能有效地解决。

本文将工件的待测特征要素视为A,测头类型、测头偏转角度、待测特征依附平面作为统一颜色集合F(A),其中F1~Fj为测头类型,Fj+1~Fk为测头所需偏转角度,Fk+1~Fn为待测特征依附平面。ai作为集合A 中的第i个待测要素,可以将三者的关系利用围道矩阵表示为

式中:ci(j)表示特征之间是否存在基准约束,当ci(j)=1 时,则表明行与列存在基准约束关系;(µi(j))mm表示待测工件特征群矩阵,可宏观地表达待测特征群的分类情况,且µi(j)∈{0,1} ,µi(j)表示是否符合Fi的特征要素,0 表示不属于,1 表示属于。

图4 为机内测量系统建立的待测特征三维模型。该模型中共有8 个待测特征,通过多色集合理论建立测头种类、测头偏转角和待测平面三者间的规划与约束关系模型。

图4 机内测量中工件待测特征路径规划流程

表1 是图4 中待测特征三维模型所需要测量的特征,其中RMP60M、RMP60 系列表示测球不同的直径。

表1 零件检测工艺信息

2.2 构建测量排序问题的约束模型

在表2 中,个人颜色P1~P13表示待测特征演示模型中的所有待测特征,统一颜色;F1、F2表示测头的类型;F3、F4、F5表示待测特征所依附的测量面;F6表示测头需要偏转。表2 中,“○”表示待测特征与测头类型、依附平面、测头偏转角度之间匹配关系,带有“○”表示待测对象与其统一颜色存在关联,反之则无关联。

表2 围道矩阵

对表2 中的统一颜色Fi进行合取运算,并对待测要素进行分组编号,见表3。

表3 合取围道矩阵

2.3 测量排序问题函数建立

测量过程的数学模型如下:P={P1,P2,···,Pn}作为工件的待测特征的集合,在该集合中共有13 个待测特征。在实际测量过程中,会受到特征之间位置约束及测头选取的约束,因而在测量过程中必然存在优先级关系,其测量顺序可以表示为x={x1,x2,···,xi},表示从测量x1开始,以测量xi结束的测量步骤序列。

优化目标是在满足测量任务的前提下,测量耗时最短。相应的时间包括更换测头时间、测头偏转时间、在三坐标轴方向快速移动到待测特征区域所需的时间。因此,测量的时间p(x)由以下三部分组成:

式中:p1(x)表示更换测头时间总和;p2(x) 表示测头偏转时间总和;p3(x)表示在三坐标轴方向快速移动到待测特征区域所需的时间总和。

数控机床中,当下一次的测量步骤需要更换测头时,待换测头会提前转置换刀位置,设换测头所用时间为T测头更换,则p1(x)可表示为

在机测量中,当待测特征需要更换测头时,会提前更换到换刀位置,由于机床自动换刀时间稳定,在测量过程中更换测头时间基本相同,简化函数T测头更换为定值。此外,在式(5)中,若待测特征xi和待测特征xi+1使用相同测头时,认为xi,i+1=0,表示测量无需更换测头;若待测特征xi和待测特征xi+1使用不同测头时,则认为xi,i+1=1,表示在下一次测量需要更换测头。

当测量步骤xi到步骤xi+1时,由于工件外形等因素,需要在测量过程中测头产生一定的偏转角度才能完成所需测量任务,此时测头旋转的时间为x′i,i+1,其偏转时间与测头的旋转角度有关,则p2(x)可表示为

测量中,测头由起始点出发按照检测需求到达规划的下一待测特征要素,这一过程需要的时间为x′′i,i+1,因此p3(x)可表示为

在以上的叙述中,p(i)作为整个测量路径上完成第i个待测特征要素点后所用的时间,需要在该测量过程中寻求最佳的测量顺序x*,使其在满足工件测量规则下测量时间最短,最终可得测量排序的目标函数:

则该式最终可表示为

3 测量规划算法

机内测量的路径规划问题中,对工件特征的检测规划如图4 所示,输入待测工件,对工件整体的待测特征进行测量的顺序规划(全局规划);根据待测特征的几何结构安排测量点位置与测点数量进行单一特征内的测量(局部测量)。本文仅考虑前者的规划问题,即全局规划测量中:

(1)检测特征先后检测顺序问题

(2)如何规划使得测量时间最短问题

在检测中,特征群矩阵仅改变特征所属个数与组成,而不会改变约束条件。结合这一特点,本文选择遗传算法解决这一问题,该算法在求解复杂问题时具有良好的收敛性、鲁棒性高、计算耗时少等特点。

3.1 遗传算法检测特征组内规划

遗传算法由John Holland 于20 世纪70 年代提出,该算法借鉴自然选择与生物遗传机制,模拟生物繁殖,进化产生新的种群,通过不断循环这一过程求得最优解[11]。本文将工件的待测特征与基因值对应,使用实数进行编码。

(1)编码链

视目标寻优函数中自变量为基因编码,在编码生成后随机生成一条初始的编码链。

(2)产生初始种群

在群体规模的设置中,应根据测量特征的数量分段的对应设定。可以随机抽样或局部选择产生初始种群,从这些初始种群开始模拟至最后得到目标个体满足优化要求。

(3)适应度与选择

为了提高全局收敛性同时避免因基因缺失导致的适应度降低的个体,需要考虑在路径规划中,测量用时越少意味着测量效率越高,适应度函数与测量用时成反比。因此适应度函数为检测时间的倒数:

(4)交叉操作与变异算子

根据生物学中杂交原理,在基因链中任意一个点位发生断裂,父代基因链在断点位置交替或重组的现象称为交叉行为。其过程可能生成更优秀的个体使得遗传算法搜索能力提升。

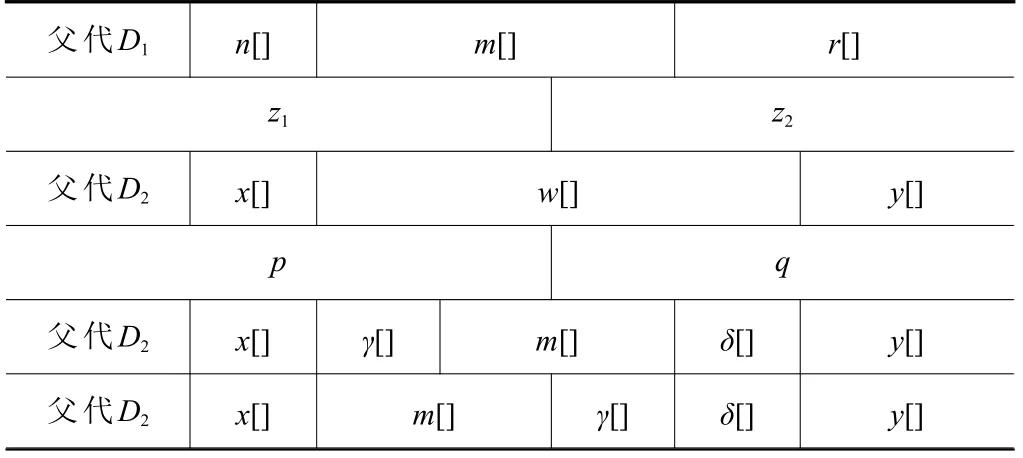

表4 为片段交叉变异的执行过程,设两条父代为D1和D2,在D1和D2交叉产生子带个体S,其中z1和z2为D1随机生成的交叉变异的点位;判断z1和z2两个位置的基因是否具有相同的测头类型、测头偏转角、待测特征依附平面。如果不满足则重新选择新的变异点位;在D1中找出z1和z2之间的基因m[]、D1中0~z1之间的基因n[]。再在D2中找出包含m[]的最短基因片段w[],设该片段在D1中起始位置为p,结束位置为q;在D2中设0 到p之前的基因片段为x[],q之后的基因片段为y[],之后在初始种群随机选取一条染色体按照交叉流程得到子代S。其中γ[]包含在n[];δ[]包含在r[]中,当γ[]位于m[]与δ[]之间时,则称发生变异算子执行过程。

表4 交叉流程图

(5)迭代终止

当迭代次数达到所设置值时,迭代终止,然后输出最终测点排序。

3.2 检测特征组间顺序规划

根据多色集合理论集合的约束模型,通过遗传算法进行如下操作。

根据待测特征进行基因编码,生成两条父类染色体D1和D2,然后两条染色体进行交叉操作,见表5。

表5 父代染色体

选择产生交叉位置点,并判断两交叉点间的基因测面是否相同,若不相同则重新选择。设z1=1,z2=11,按照交叉法则得到子代染色体,见表6。

表6 子代染色体

3.3 测量特征验证

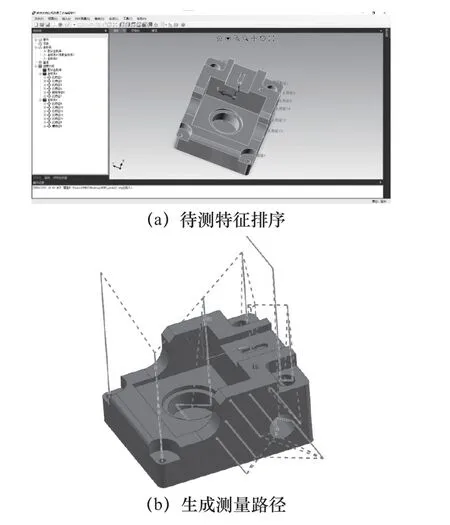

按照遗传算法流程对图5 所给的三维模型进行求解,根据算法设置参数如下:将种群规模定为100,最大进化代数为100,交叉概率选择为0.85,并定义变异概率值为0.05。在编码过程中,将上述约束条件及参数添加。最终,该工件测量中待测特征最优路径排序为2→1→3→4→5→7→11→13→12→10→9→8→6。

图5 交叉流程图

在Matlab 仿真中,将遗传算法与本文的算法进行比较。如图6 所示,当迭代至48 次获得最优解,最优解为70.3 s(不包含更换测头时间)。对比结果表明,本文所采用的方法相较于无约束遗传算法具有收敛速度更快、运行时间更短的优势,证明了在多色集合理论约束下,路径规划算法在处理路径规划问题方面具有一定的优势。

图6 遗传算法与本文算法迭代对比图

4 实例验证

本文以图4 所示的待测特征演示模型为例,利用3.3 节生成的待测特征顺序规划得到最终的全局路径,图7 所示为待测特征排序。利用机内测量软件生成.cls 文件导入西门子工业软件NX12.0,生成测量路径如图7b 所示。

图7 试验件检测程序编制

5 结语

针对机内测量路径规划问题,本文建立了一种基于多色集合理论下的特征测量排序约束模型,以工件特征测量时间最短为优化目标,采用遗传算法作为路径规划算法,最终获得合理可行的特征测量顺序,并由实验验证了多色集合理论约束下的遗传算法同无约束下的遗传算法相比,本文提出的算法测量时间更短,测量效率更高,为机内测量中路径规划提供了一种新的思路。