基于热态特性仿真的龙门铣床主轴系统热关键点选择方法*

2023-10-24李殿新冯平法

李殿新 黄 鹏 冯平法

(①北京石油化工学院机械工程学院,北京 102617;②广西现代职业技术学院机电工程学院,广西 河池547000;③清华大学机械工程系,北京 100084)

在引起机床加工误差的因素中,热误差的比重占到70%以上[1-2],其中主轴系统的热误差更是影响机床加工精度的关键[3-5],国内外学者也对主轴系统热误差的测量、辨识及补偿方法开展了大量研究。研究方法通常是:在主轴系统上布置大量的温度传感器测量主轴系统的温度场,使用位移传感器测量主轴系统的热变形,然后在布置的温度传感器中优选出少量的关键温度传感器,根据关键温度传感器的温度变化建立热误差模型。其中,如何在大量的温度传感器中优选出热关键位置,一直是主轴系统热误差建模的研究热点和研究难点。以一台立式加工中心为研究对象,周琳丰等[6]在主轴系统上布置了29 个温度传感器,基于神经网络算法得到了不同工况下最优温度传感器的组合。Li G L 等[7]在一台立式加工中心的主轴系统上布置了23 个温度传感器,基于改进的蝗虫优化算法和特征选择相结合的方法,研究了温度传感器的筛选方法。刘昀晟等[8]在一台立式加工中心的主轴系统上布置了10 个温度传感器,研究了基于机床稳健性分析的温度敏感点选择方法。以一台重型龙门机床的主轴系统为研究对象,Li F C等[9]在主轴系统上布置了31 个温度传感器,采用理论分析和有限元仿真结合的方法研究了温度传感器的布置方式。

分析文献可知,目前测量主轴系统的温度场时,通常在主轴系统上布置大量的温度传感器。不仅导致实验成本高,而且容易影响机床的正常运行[10-11]。另外,对于大型机床,不仅需要更多的温度传感器,还容易遗漏真正的热关键点[12]。为了解决这个问题,本文以一台龙门铣床为研究对象,对龙门铣床主轴系统的热态特性进行了仿真分析,优选出3 个热关键点;然后测量了这3 个热关键点的温度场和主轴系统的热变形;最后基于试验结果建立了主轴系统的热误差模型。

1 主轴系统有限元模型建立

1.1 主轴系统实体建模

龙门铣床的结构如图1 所示,由于主轴系统传递到定梁上的热量很少,因此热特性仿真分析只需要建立溜板、主轴箱、电机及主轴系统的模型,如图1a 所示。主轴系统主要由主轴套筒、轴承、主轴、主轴端盖和精度测试棒(主轴热误差试验时,测量精度测试棒的变形)组成,如图1b 所示。溜板、主轴箱、电机外壳、主轴端盖的材料是HT300,主轴的材料是40Cr,轴承的材料是GCr15,主轴套筒的材料是结构钢,精度测试棒的材料是T10A,材料属性[13]见表1。建模时简化掉小孔、圆角等结构细节。网格划分时采用自由划分,共有节点15 396个,单元4 998 个,如图1c 所示。

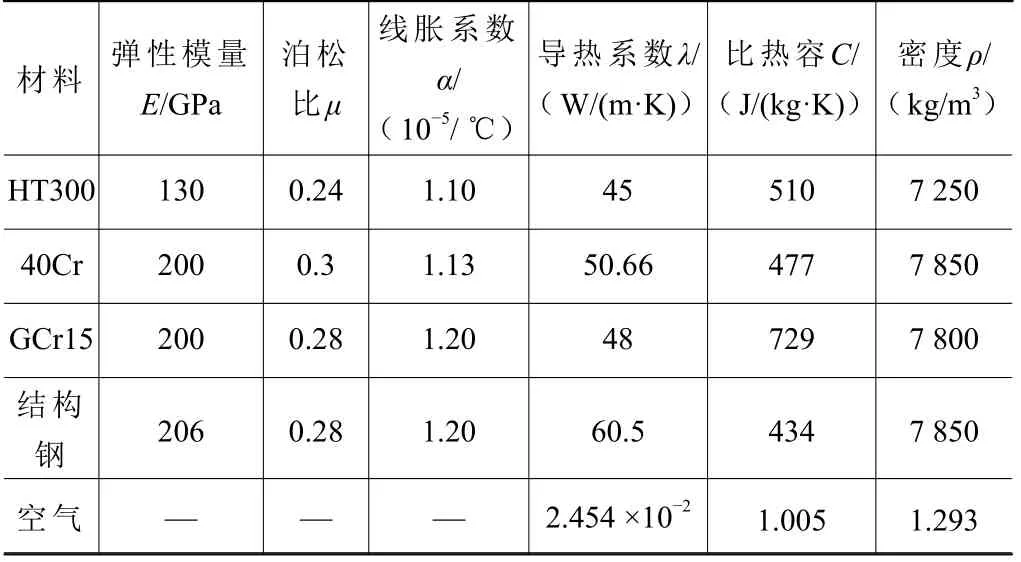

表1 材料的热仿真参数

图1 主轴系统结构

1.2 热特性仿真边界条件确定

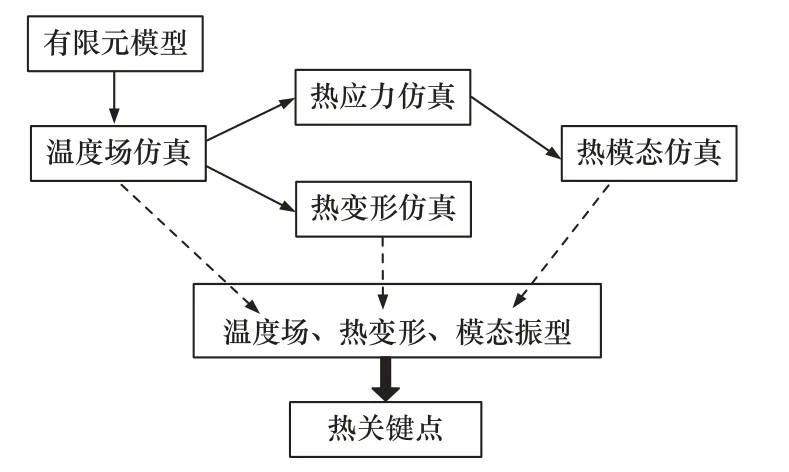

本文主轴系统热关键点选择方法如图2 所示,首先建立主轴系统的有限元模型;然后添加热边界条件,仿真得到主轴系统的温度场;基于温度场仿真得到主轴系统的热变形和热应力;之后基于热应力结果进行热模态仿真;最后根据温度场、热变形和热模态振型确定热关键点。

图2 主轴系统热关键点选择方法

对温度场仿真分析影响较大的因素是热源、对流换热系数、零件间的接触热阻;对热模态仿真时,还要考虑零件结合面之间的刚度和阻尼。这些参数都有成熟的计算方法,因此本文不再赘述。对于本文的主轴系统,单个角接触球轴承、推力球轴承的发热功率[14]分别是111.74 W、44.78 W;主轴的常用转速是1 000 r/min,在该转速时主轴、精度测试棒旋转表面的强迫对流换热系数[15]分别是hs=32.79 W/(m2·K)、ht=27.38 W/(m2·K),静止表面的自然对流换热系数[16]hf=9.7 W/(m2·K);关键结合面之间的接触热阻[17]见表2;主轴箱-溜板结合面的参数[18]为:法向刚度3.82×108N/m、切向刚度1.27×108N/m、法向阻尼1.75×105N·s/m、切向阻尼3.08×104N·s/m。主轴-轴承结合面的参数为:径向刚度3.85×106N/m、轴向刚度2.18×106N/m、径向阻尼1 470 N·s/m、轴向阻尼1 130 N·s/m。

表2 关键结合面间的接触热阻(m2·K/W)

2 主轴系统热模态仿真结果

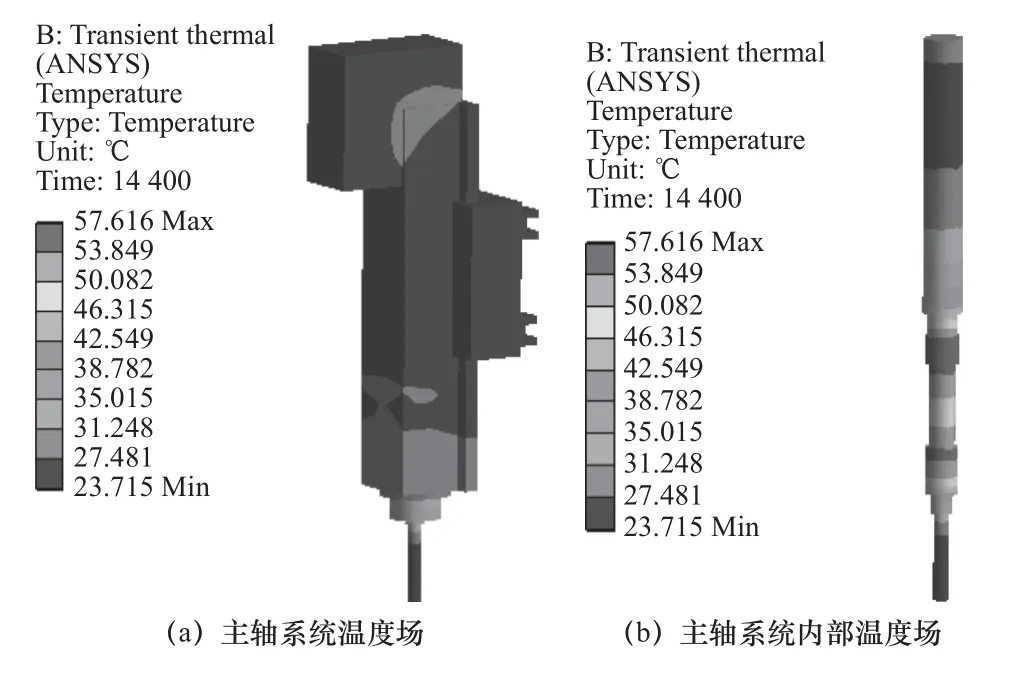

本文使用ANSYS Workbench 软件进行热特性仿真,将第1.2 节的边界条件代入图1c 的有限元模型中,环境温度设置为23.6 ℃,仿真时间设置为14 400 s(试验测量主轴系统的温度场和热变形时,环境温度约为23.6 ℃,试验测量4 h),主轴系统温度场仿真结果如图3a 所示。为显示主轴系统内部仿真结果,测试棒-主轴-轴承-刚性轴组成系统的温度场如图3b 所示,可以看出温度最高的位置是上、下轴承处。从主轴系统外部看,温度最高的位置是主轴端盖处;其次是主轴箱与上、下轴承位于同一水平的位置,以及电机与主轴箱的连接位置。

图3 主轴系统温度场仿真结果

2.1 温度场仿真结果

2.2 热应力仿真结果

将溜板与定梁的接触面约束,基于温度场结果仿真得到主轴系统的热应力分布如图4a 所示,主轴系统内部的热应力如图4b 所示。由图4b 可以看出,由于上、下轴承位置温度高且装配紧密,因此这两个轴承和主轴的接触位置热应力最大,而主轴系统外部热应力很小。

图4 主轴系统热应力仿真结果

2.3 热模态仿真结果

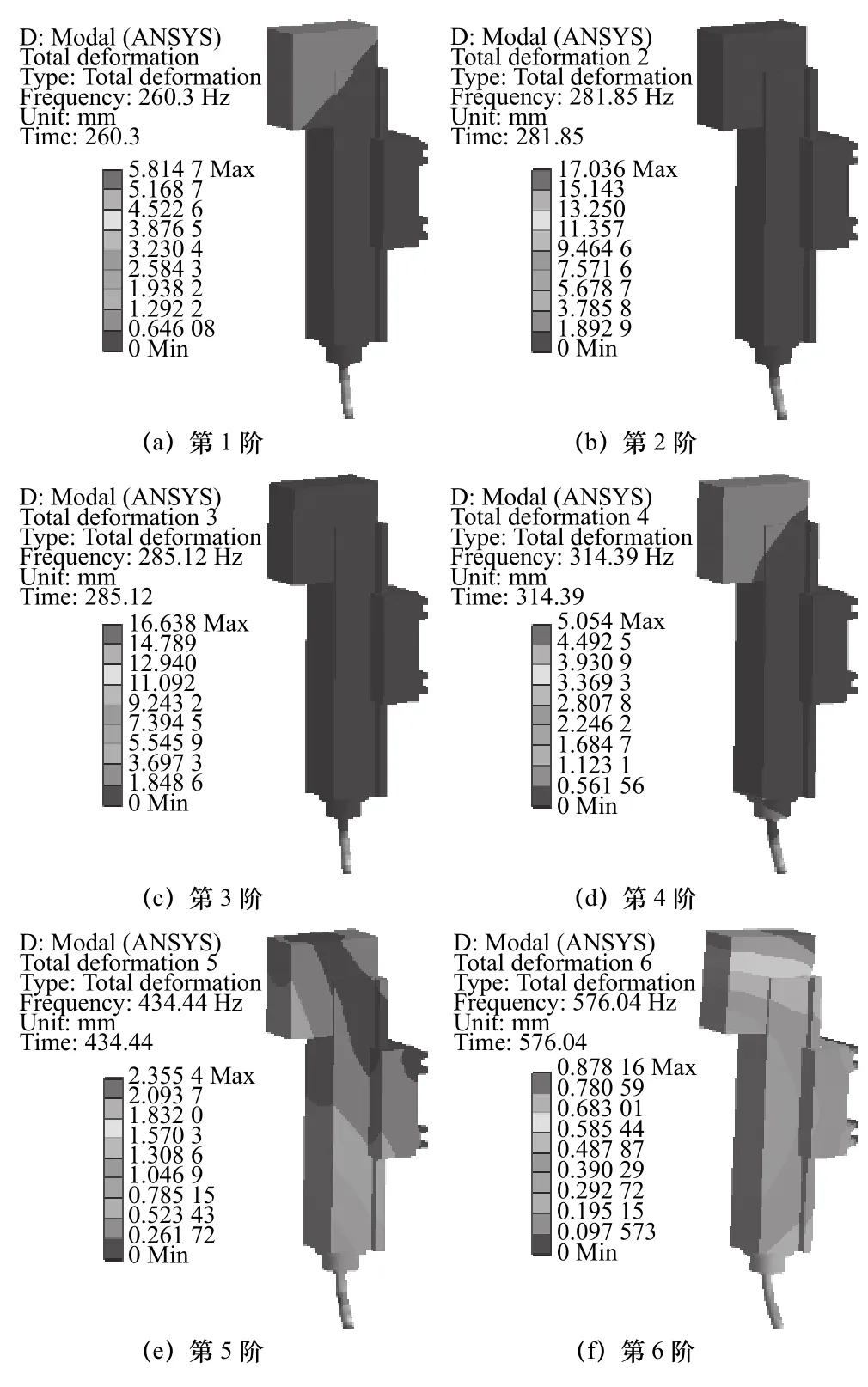

仿真得到了主轴系统的前6 阶模态,固有频率值见表3,前6 阶热模态的振型如图5 所示,测试棒-主轴-轴承-刚性轴组成系统的热模态振型如图6所示,根据热模态仿真结果可以分析各阶模态对加工的影响,从而为制定加工工艺提供参考。

表3 主轴系统热模态固有频率

图5 主轴系统热模态振型

图6 测试棒-主轴-轴承-刚性轴系统热模态振型

2.4 热变形仿真结果

基于第2.1 节的温度场结果进行结构分析,得到主轴系统沿x、y、z向的热变形如图7 所示。主轴系统x向的变形为-38.906 μm,主轴箱沿x向发生“低头现象”,除精度测试棒外,主轴系统最大变形出现在主轴端盖下端面、靠近x轴负向位置最大坐标处。主轴系统y向的变形为-2.863 μm,由于主轴系统y向热对称,因此该向热变形较小。除精度测试棒外,主轴系统最大变形出现在主轴端盖下端面、靠近y轴负向位置最大坐标处。主轴系统z向的变形为-84.920 μm,主轴系统沿z轴负向发生热伸长。除精度测试棒外,主轴系统最大变形出现在主轴端盖下端,靠近x轴正向位置。

3 热关键点选择及试验验证

3.1 热关键点位置选择

以上对主轴系统的温度场、热应力、热模态和热变形进行了仿真分析,根据仿真结果,热关键点的布置原则为:

(1)传感器应布置在主轴系统外侧温度较高的位置,根据显著变化的温度值建立数值较大的热误差。主轴系统外侧温度比较高的位置有4 处,主轴端盖外侧、主轴箱下端与下轴承在同一水平高度的位置、主轴箱下端与上轴承在同一水平高度的位置、主轴箱上端与电机的连接位置。

(2)由于主轴系统内部热源对称,同一垂直高度的温度相近,因此温度传感器应在垂直方向彼此相隔较远,且尽量靠近精度测试棒。

(3)温度传感器应尽量靠近热变形最大处,从而增强温度传感器和热变形误差之间的关系。y向由于热对称,变形较小,因此忽略;x向和z向最大变形均出现在主轴端盖下端。

(4)传感器应能反映出热模态振型,从而反映出温度变化对主轴系统模态性能的影响。从主轴系统的前6 阶振型看,温度传感器应该布置在靠近精度测试棒的位置,即主轴端盖和主轴箱下端。

根据以上4 点原则,在主轴系统上选取了3 个位置,如图8 所示。温度传感器T1 放置在主轴端盖圆柱面的最下端、y轴正向最大坐标位置;T2 放置在主轴箱最下端的水平平面、x轴正向最大坐标位置;T3 放置在与T2 在同一垂直直线、与上轴承在同一水平直线的位置。另外,还要在床身上布置一个温度传感器测量环境温度变化,记为温度传感器T4。

图8 主轴系统热关键点位置

3.2 主轴热误差试验测量

使用PT100 铂电阻温度传感器测量热关键点的温度变化,使用激光位移传感器测量精度测试棒沿x、y、z向的热变形,主轴转速设置为1 000 r/min,试验测量4 个小时。主轴系统热误差测量如图9a所示,温度场测量如图9b 所示。

图9 主轴系统热特性试验测量

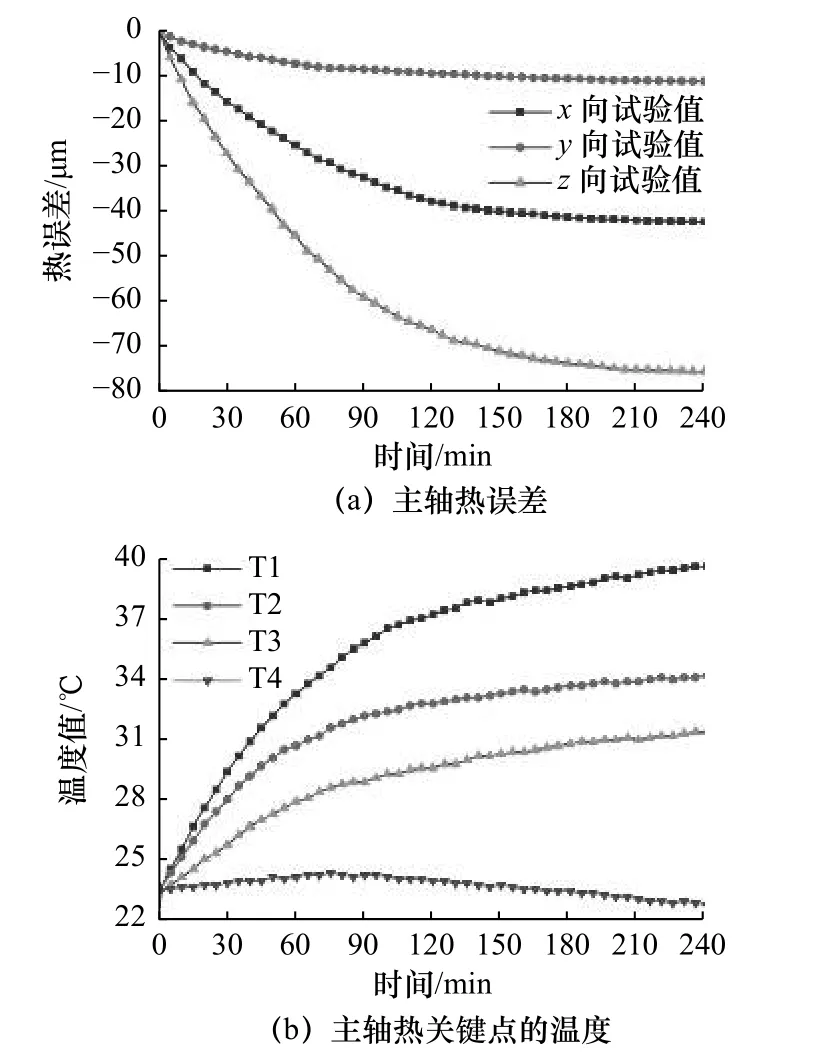

试验测量得到主轴系统x、y、z向的热变形如图10a 所示,4 个热关键点的温度变化如图10b 所示,温度场和热变形基本达到了稳定状态。试验开始时环境温度约23.6 ℃,试验过程中环境温度在22.8~24.3 ℃的范围内变化。试验结束时T1、T2、T3 的温度分别上升了16.1、10.7、8.1 ℃,x、y、z向的热变形分别为-42.15、-11.17、-75.38 μm。

图10 试验测试结果

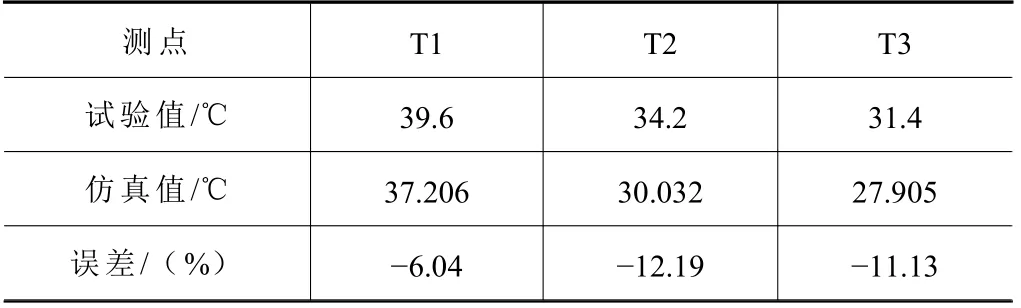

3.3 热特性仿真精度验证

为了验证第3 节仿真分析的准确性,将温度场和热变形的仿真值与试验值进行对比。关键温度点T1、T2、T3 的仿真值与试验值对比见表4,主轴x、y、z向热变形仿真值与试验值对比见表5。由于主轴y向热变形误差较小,导致与之对应的仿真误差较大,但其他结果的仿真精度都比较高。总起来看,第3 节主轴系统热特性的仿真精度比较高。

表4 温度仿真与试验值对比

表5 热变形仿真与试验值对比

3.4 主轴系统热误差建模及热关键点验证

为了使用结构简单的误差模型、从而便于误差补偿,采用多元线性回归模型建立主轴的热误差模型,将x、y、z方向的热误差表达为热关键点温度变化的函数。热关键点温度变化是指图10 的试验结果中,T1、T2、T3 的温度减去环境温度测点T4的温度,即:

采用多元线性回归模型建立主轴的热误差模型,热误差模型如式(2)所示。

其中,x、y、z向热误差分别定义为δx23.6°(c, ΔT)、δy23.6°(c, ΔT)、δz23.6°(c, ΔT)。将图10b 中测量到的ΔT1、ΔT2、ΔT3代入式(2)中,可以求得热误差的拟合值。热误差拟合值、试验值和拟合残差如图11所示,x、y、z向的拟合残差分别在[-2.079 μm,1.956 μm]、 [-0.356 μm, 0.364 μm]、 [-4.223 μm,4.189 μm]的范围内。3 个方向热误差模型的拟合精度都超过95%,证明本文热关键点选择、误差建模方法的正确性。

图11 主轴热误差拟合结果

4 结语

(1)建立了主轴系统的实体模型,采用有限元仿真的方法得到主轴系统的温度场、热应力、热模态和热变形,根据仿真结果在主轴系统上选择了3 个热关键点。

(2)试验测量了3 个热关键点的温度变化和主轴系统的热变形,采用多元线性回归模型建立了主轴系统x、y、z向的热误差模型,3 个方向热误差模型的拟合精度都超过95%。

(3)对于无法安装在恒温车间里的大型机床,不同环境温度下机床的温度场和热变形会发生明显变化,热误差模型也会发生变化。如何建立一个能在不同环境温度下使用的热误差模型,是下一步研究的重点。