NiAlCoCrFeTi系高熵高温合金的摩擦学性能研究

2023-10-13张爱军刘德学孟军虎辛本斌韩杰胜

梁 思 ,张爱军 ,刘德学 ,孟军虎* ,辛本斌 ,苏 博 ,韩杰胜

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;2.中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室,甘肃 兰州 730000)

随着航空、航天、核工业和高端装备制造业等领域的快速发展,传统的以铁、钴和镍为基体的高温合金已不能满足苛刻条件下的使用需求,目前亟需发展性能更为优良的新型高温合金材料[1-3].高熵合金由叶均蔚教授于2004年提出,是1种全新的合金设计概念[4-5].高熵合金的高熵效应、缓慢扩散效应、晶格畸变效应和鸡尾酒效应赋予其诸多常规金属材料不具备的优良性能,如高强度、高硬度、良好的延展性、耐腐蚀、耐磨损、耐高温以及抗辐照等性能[6-9].近年来,高熵合金的研究关注度越来越高,其设计理念也不再局限于固溶体型合金,随着传统合金和高熵合金设计方法的交叉融合以及计算机模拟、高通量筛选和人工智能等方法的应用,开发了一系列高性能的第二相强化高熵合金[10-11].

2015年,Tsao等[12]将高熵合金的概念与高温合金的FCC/L12共格双相结构相结合,创造性地提出了1类新型合金-高熵高温合金(High-entropy superalloys,HESAs),最具代表性的为NiAlCoCrFeTi和NiAlCoCr-FeTiTaMoW.Taso等[13]将该合金在900和1 100 ℃下分别时效500 h,发现时效后合金物相组成无显著变化,证明了其具有良好的高温热稳定性.Tsao等[14]发现该合金在982 ℃/159 MPa条件下蠕变断裂寿命为114 h,具有良好的高温抗蠕变性能.Zhang等[15]证明了该合金具有优异的高温力学性能,且发现少量难熔元素可进一步提升其高温力学性能.优异的高温热稳定性、高温力学性能和高温抗蠕变等性能使高熵高温合金具有取代传统高温合金的潜力,有望作为高温部件应用于航空和航天等领域.

服役于航空和航天等领域高温工况中的运动部件由于长时间处于高温、重载和高速等极端苛刻的条件下,不仅要求其具有良好的高温力学性能,同时还需具备良好的高温摩擦学性能.然而,目前关于高熵高温合金摩擦学性能的研究较少.基于此,本文中采用真空电弧熔炼制备2种典型的高熵高温合金NiAlCo-CrFeTi和NiAlCoCrFeTiTaMoW[12],考察其微观组织和力学性能,系统地研究了2种高熵高温合金在25~900 ℃的摩擦学性能,并结合其微观组织和力学性能分析了其高温摩擦磨损机制,为该合金在高温苛刻条件下的应用提供了参考.

1 试验部分

采用真空电弧熔炼技术制备2种典型的高熵高温合金,所用的原料分别是高纯Ni、Al、Co、Cr、Fe、Ti、Ta、Mo和W颗粒,2种合金的名称缩写、名义成分和混合熵(ΔSmix)列于表1中.为了获得成分均匀的合金锭,在高纯氩气保护下反复熔炼9~10次,熔炼过程中施加电磁搅拌.将切割后的高熵高温合金铸锭表面打磨抛光,采用EMPYREAN型X射线衍射仪(XRD)分析高熵高温合金的物相组成.使用王水刻蚀合金样品的抛光表面,再采用光学显微镜(OM)及JSM-6701F型扫描电子显微镜(SEM)表征分析高熵高温合金的微观组织.

采用MH-5-VM型显微硬度计测试合金的维氏硬度,载荷3 N,保荷5 s,测试10次后取平均值.参考GB/T 7314-2017《金属材料 室温压缩试验方法》中规定的测试方法,采用SANS-CMT520型万能材料试验机测试2种高熵高温合金的室温压缩力学性能,压缩力学性能测试试样尺寸为Φ3 mm×6 mm,每种合金分别进行3次测试之后取其平均值.参考GB/T 4161-2007《金属材料平面应变断裂韧度KIC试验方法》中规定的测试方法,采用SANS-CMT520型万能材料试验机测试2种合金的室温断裂韧性,断裂韧性采用单边切口深度为2.5 mm的试样,尺寸为2.5 mm×5 mm×24 mm,测试时跨距为20 mm.测试完成后获得力-位移曲线,根据该曲线和试样尺寸通过下式计算合金的室温断裂韧性:

其中,FQ为临界载荷,S为跨距,B为样品厚度,W为样品宽度,f(a/W)为几何形状因子.每种合金的断裂韧性分别进行3次测试之后取其平均值.

合金的摩擦学性能应用HT-1000型球-盘接触式高温摩擦试验机进行测试.下试样和上试样分别是尺寸为Φ25 mm×2.5 mm的高熵高温合金圆盘和尺寸为Φ6 mm的GH4141高温合金球.摩擦试验前将上下试样摩擦接触面抛光至镜面级别.摩擦试验载荷10 N,滑动速度0.20 m/s,测试温度分别为25、200、400、600、800和900 ℃,摩擦时长45 min,每个温度点的摩擦试验均重复3次取平均值.

摩擦测试后,使用MicroXAM-800型非接触三维轮廓仪测量磨痕的三维形貌,获得合金样品的磨损体积Wv,再通过计算得出合金的磨损率.采用JSM-5601LV型扫描电子显微镜(SEM)表征合金磨痕区域的表面形貌和磨痕截面形貌.利用D8Discover25型微束X射线衍射仪(XRD)和LabRAM HR Evolution型显微共聚焦拉曼仪(Raman)分析磨痕内外形成的氧化物.

2 结果与讨论

2.1 物相组成和微观组织

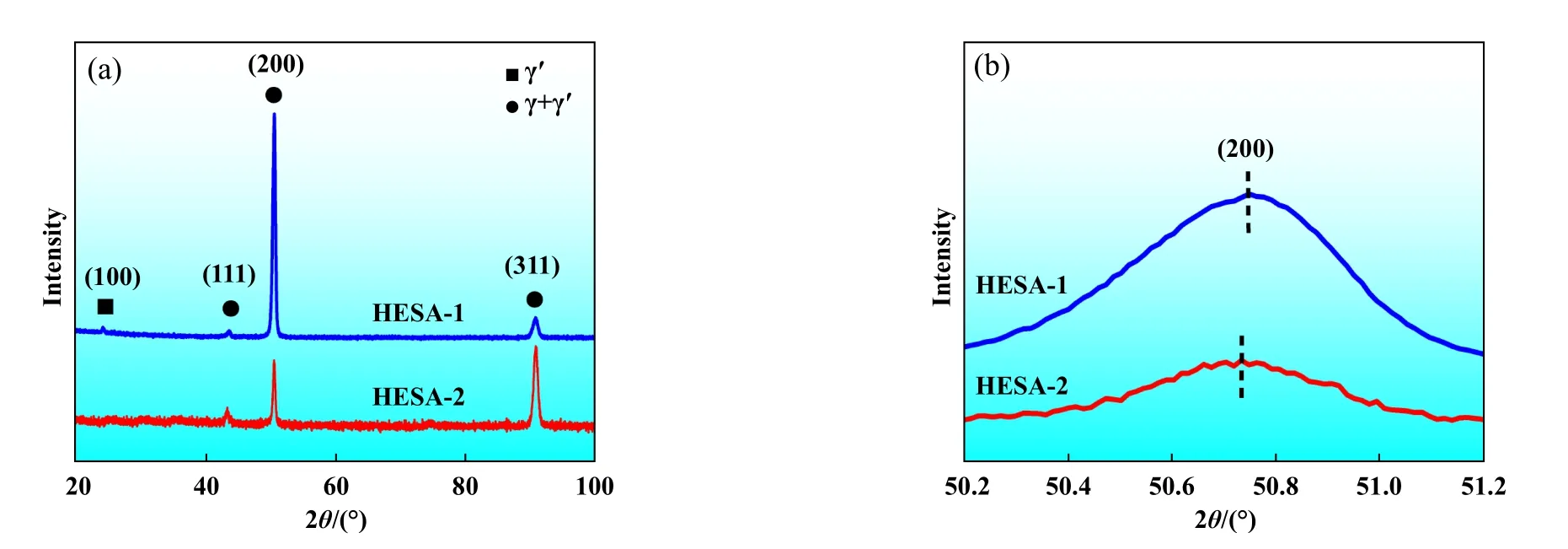

图1(a)所示为高熵高温合金HESA-1和HESA-2的XRD谱图,可见2种合金均由无序面心立方晶格(FCC)结构的γ相和有序FCC结构的γ´沉淀相组成,未检测到其他的物相,这是高熵高温合金典型的相组成,与Saito等[16-17]的研究结果一致.图1(b)所示为(200)特征衍射峰的局部放大图,可见含难熔金属元素的HESA-2合金的衍射峰向小角度方向偏移.通过XRD计算得出HESA-1和HESA-2合金的晶格常数分别为3.603 8和3.604 8 Å,说明少量难熔金属元素的加入引起了晶格畸变,从而使HESA-2合金的晶格常数增大,衍射峰左移.晶格畸变将增大晶格之间的切变应力和位错的滑移阻力,有利于提高HESA-2合金的高温力学性能及高温耐磨性.

Fig.1 (a) XRD patterns of HESAs and(b) magnified image of(200) peak图1 (a)高熵高温合金的XRD谱图和(b)(200)衍射峰的放大图

图2所示为高熵高温合金HESA-1和HESA-2在铸态下的微观组织,由图2(a)和(c)可见,通过真空电弧熔炼技术制备的HESA-1和HESA-2合金内部无缩松、气孔和裂纹等冶金缺陷,组织具有明显的树枝晶结构特征,这是一般金属结晶时最常见的生长方式.熔炼过程中,金属原料在高温电弧加热和电磁搅拌的作用下迅速熔化并形成在原子级尺度均匀混合的合金熔体.熔炼结束后由于合金熔体中较大的过冷度,固-液界面中的凸起将向液相中生长形成树枝晶主干,主干上再继续形成新的枝晶,最终在合金中形成了具有发达树枝晶的铸态组织.由于原子半径较大的难熔金属元素在高温熔体中的迟滞扩散效应,加入少量难熔金属元素的HESA-2合金的枝晶结构发生了粗化[图2(c)].图2(b)和(d)分别是铸态高熵高温合金的高倍SEM二次电子像照片,可见铸态HESA-1和HESA-2合金中的γ´相分布在γ基体相上,γ´相呈不规则的多边形形状.与γ基体相共格的γ´相对基体具有强烈的共格强化作用,有利于提高高熵高温合金的强度和硬度.与HESA-1合金相比,HESA-2合金中γ´沉淀强化相的体积百分含量较高,并且其尺寸相对较大,这是HESA-2合金拥有更高的高温强度和硬度的原因之一.

Fig.2 Microstructures of as-cast HESAs:(a) low magnification optical microscope images and(b) high magnification SEM secondary electron micrograph of HESA-1;(c) low magnification optical microscope images and(d) high magnification SEM secondary electron micrograph of HESA-2图2 高熵高温合金铸态微观组织:HESA-1的(a)光学显微镜照片和(b)高倍SEM二次电子像照片,HESA-2的(a)光学显微镜照片和(b)高倍SEM二次电子像照片

2.2 力学性能

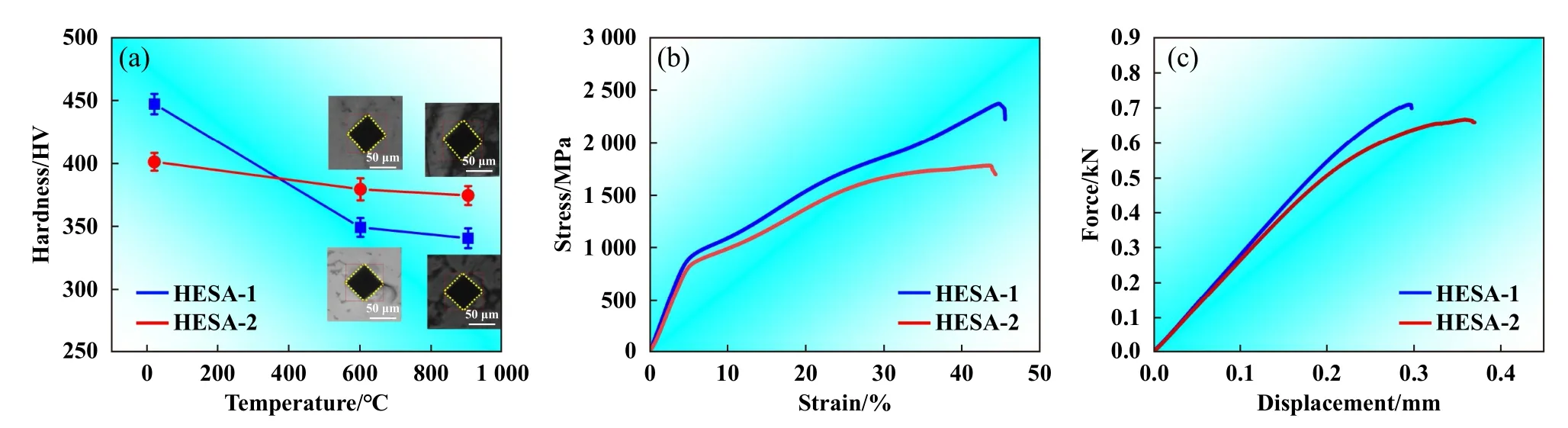

图3所示是高熵高温合金HESA-1和HESA-2在25、600和900 ℃下的硬度、室温下的压缩应力-应变曲线及室温下的断裂韧性测试时力-位移曲线.由图3(a)可见,HESA-1合金具有较高的室温硬度,但在高温下HESA-2合金的硬度更大,这与Tsao[13]等的研究结果一致.室温下HESA-1合金的高硬度主要归因于其中的高Ti含量增大了γ´相的反相畴界能[18],使γ´沉淀相具有更好的强化效果.在600和900 ℃的高温下,HESA-2合金的硬度明显大于HESA-1合金的硬度,主要归因于HESA-2合金中少量难熔金属元素Ta、Mo和W的加入,这些难熔金属元素可提高合金原子间的结合力和扩散激活能[2],从而有效提升合金的热强性,使其具有良好的高温硬度和高温强度.高温下的高硬度和高强度将会使合金具有优良的高温耐磨损性能.

Fig.3 (a) The hardness of HESAs at 25,600 and 900 ℃;(b) compression strain-stress curves of HESAs at room temperature;(c) displacement-force curves of HESAs during fracture toughness test at room temperature图3 2种高熵高温合金在(a) 25,600和900 ℃下的硬度;(b)室温下的压缩应力-应变曲线和(c)室温下断裂韧性测试时的力-位移曲线

由图3(b)可见,HESA-1和HESA-2合金的屈服度分别达到917.8和847.2 MPa,压缩断裂应变分别达到32.5%和33.5%.由图3(c)可知,HESA-1和HESA-2可承受的最大弯曲力分别为0.72和0.67 kN,结合样品具体尺寸和本文中试验部分给出的计算方法,计算获得2种高熵高温合金的断裂韧性分别为43.0和40.0 MPa·m0.5.2种高熵高温合金的室温力学性能总结列于表2中,σ0.2为屈服强度、σb为抗压强度,ε为压缩断裂应变,KIC为断裂韧性,可见2种合金均具有较高的强度、塑性和断裂韧性,综合力学性能优良.2种合金的高强度主要归因于固溶强化作用和沉淀强化作用.高浓度的合金元素固溶于γ基体相和γ´沉淀相中,对2相均具有强烈的固溶强化作用.弥散分布的γ´沉淀相与γ基体相共格,位错在切过γ´沉淀相的过程中发生共格强化和模量错配强化,位错切过γ´沉淀相也导致γ´相反相畴界能的形成,同时发生有序强化[19].共格强化、模量错配强化和有序强化的协同作用将产生显著地沉淀强化效应,使2种合金拥有较高的强度.2种合金具有良好塑性的原因在于合金均由FCC结构的γ相和γ´相组成(如图1所示),FCC相拥有更多的滑移系和晶体结构对称性[8,20-21],存在更多可开动的滑移系,从而使其具有良好的塑韧性.

表2 高熵高温合金的力学性能Table 2 The results of the mechanical properties of high entropy superalloys

2.3 摩擦学性能

高熵高温合金HESA-1和HESA-2的摩擦系数和磨损率随测试温度的变化规律如图4所示.由图4(a)可见,HESA-1和HESA-2合金的摩擦系数均随温度的升高而显著减小.温度从25 ℃升至900 ℃,HESA-1合金的摩擦系数从0.55减小至0.26,HESA-2合金的摩擦系数从0.46下降至0.25,表明高温有利于合金摩擦系数的减小.由图4(b)可见,随着温度的升高,2种合金的磨损率都在持续减小.由图4(a)和(b)可见,当测试温度在400 ℃以上时,2种合金的摩擦系数和磨损率均显著降低,显示出良好的减摩抗磨特性.当温度达到900 ℃时,HESA-1和HESA-2合金的磨损率分别降至13.3×10-6和8.0×10-6mm3/(N·m),表明2种合金在高温下具有优异的抗磨损性能.25 ℃时,HESA-1合金的磨损率小于HESA-2合金,主要归因于室温下HESA-1合金具有较高的强度和硬度[22].200~900 ℃时,HESA-2合金的磨损率均小于HESA-1合金的磨损率,表明少量难熔金属元素的加入有利于改善高熵高温合金的高温耐磨性.

Fig.4 (a) Friction coefficients,and(b) wear rates of HESAs at different temperatures图4 高熵高温合金在不同温度下的(a)摩擦系数和(b)磨损率

为分析不同温度下2种合金的磨损机理,应用三维轮廓仪和SEM表征磨损后的磨痕区域的表面形貌和截面形貌.图5所示为高熵高温合金HESA-1和HESA-2在25、600和900 ℃摩擦测试后磨痕表面的三维形貌照片,可见随着温度的升高,磨痕的宽度和深度均在不断地减小,表明合金的耐磨性得到不断改善.25 ℃时,2种合金的磨痕较为平滑,当温度升高到600和900 ℃时,2种合金的磨痕上均发生了材料堆积的现象.这主要归因于高熵高温合金的强度和硬度随温度的升高而下降,在长时间的滑动摩擦过程中合金摩擦面局部承受的压应力和切应力逐渐超过合金的屈服强度,合金将产生塑性变形,使磨痕边缘发生材料堆积.

Fig.5 3D morphology images of worn surfaces of HESAs after fraction tests at different temperatures: HESA-1 at(a) 25 ℃,(c) 600 ℃ and(e) 900 ℃;HESA-2 at(b) 25 ℃,(d) 600 ℃ and(f) 900 ℃图5 不同温度下摩擦测试后高熵高温合金的磨痕表面三维形貌图:HESA-1在(a) 25 ℃,(c) 600 ℃和(e) 900 ℃;HESA-2在(b) 25 ℃,(d) 600 ℃和(f) 900 ℃

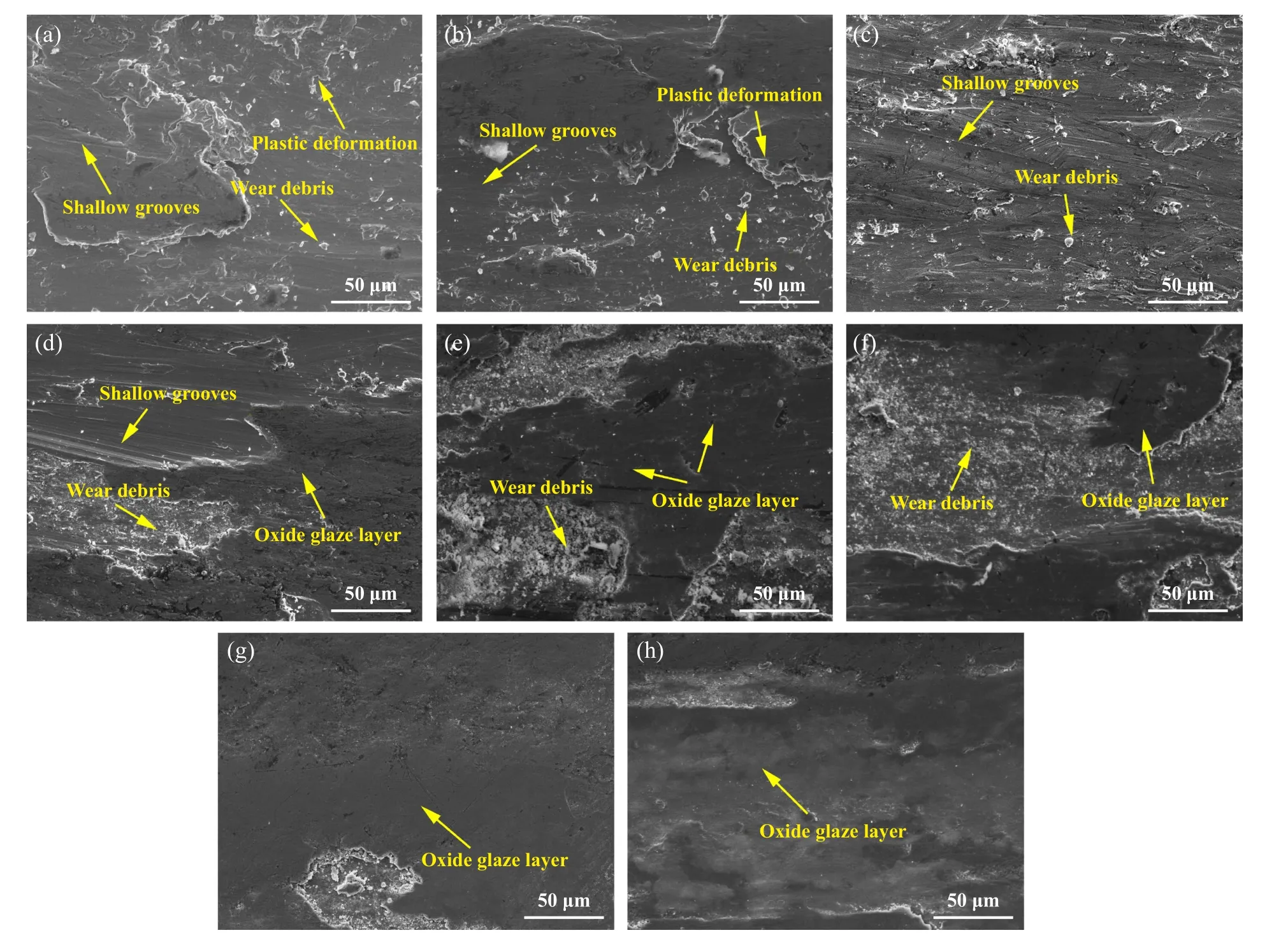

图6所示为高熵高温合金HESA-1和HESA-2在25、400、600和900 ℃摩擦测试后磨痕表面的SEM照片.可见25 ℃时,2种合金的磨痕表面分布着细小的犁沟和尺寸相对较大的磨屑颗粒,磨痕上还出现了塑性变形现象,如图6(a)和(b)所示.400 ℃时,HESA-1合金的磨痕表面存在犁沟和磨屑,但HESA-2合金的磨痕表面开始出现了不连续分布的氧化物釉质层.当温度达到600 ℃时,2种合金磨痕表面分布的犁沟消失,出现了许多细小磨屑堆积现象,HESA-1和HESA-2合金表面均出现了不连续分布的氧化物釉质层.900 ℃时,2种合金的磨痕表面形成了连续且致密的氧化物釉质层,如图6(g)和(h)所示,表明随着温度的升高,高熵高温合金的磨损机制发生了变化.

Fig.6 SEM micrographs of the worn surfaces of HESAs after fraction tests at different temperatures: HESA-1 at(a) 25 ℃,(c) 400 ℃,(e) 600 ℃ and(g) 900 ℃;HESA-2 at(b) 25 ℃,(d) 400 ℃,(f) 600 ℃ and(h) 900 ℃图6 不同温度摩擦测试后高熵高温合金的磨痕表面的SEM照片:HESA-1在(a) 25 ℃,(c) 400 ℃,(e) 600 ℃和(g) 900 ℃摩擦测试后;HESA-2在(b) 25 ℃,(d) 400 ℃,(f) 600 ℃和(h) 900 ℃摩擦测试后

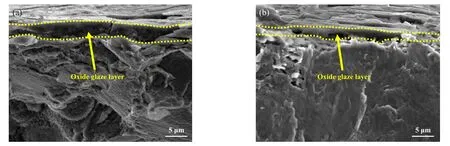

900 ℃摩擦测试后高熵高温合金HESA-1和HESA-2的磨痕截面形貌的SEM照片如图7所示.可见2种合金磨痕表面均形成了1层致密光滑的氧化物釉质层,HESA-1和HESA-2合金表面氧化物釉质层的厚度分别为3.7和2.8 μm左右.研究表明[23],当氧化层达到临界厚度时,在内应力和摩擦力的作用下氧化层易于发生分层脱落,致使合金的磨损速率加快,只有形成附着性良好的薄且致密的氧化层时,氧化层才能发挥其减摩抗磨作用.此外,由于含难熔金属元素的HESA-2合金在高温下具有更高的硬度,如图3(a)所示,使其高温下的承载能力和抗磨能力更强,加之高温摩擦过程中磨痕表面形成的致密氧化物釉质层具有较好的减摩作用,使HESA-2合金的高温耐磨性优于HESA-1合金.

Fig.7 SEM mircographs of cross section morphologies of the wear marks of HESAs at 900 ℃:(a) HESA-1;(b) HESA-2图7 高熵高温合金在900 ℃下磨痕截面形貌的SEM照片:(a) HESA-1;(b) HESA-2

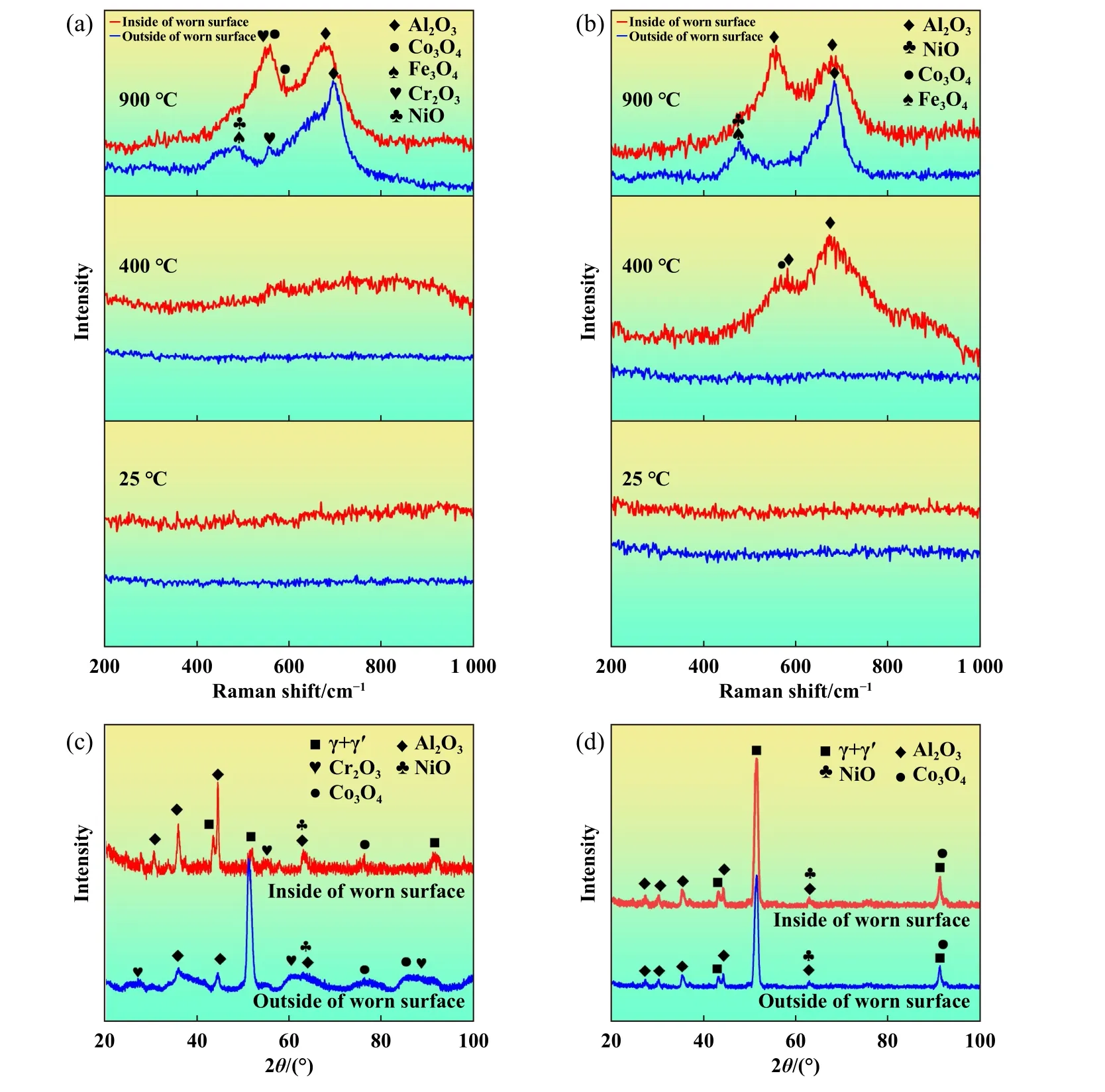

为探究温度对高熵高温合金磨损机制演化的影响,应用Raman光谱仪和微区XRD分析了高熵高温合金HESA-1和HESA-2在25、400和900 ℃摩擦试验后磨痕表面的物相组成,结果如图8所示.25 ℃时,2种合金磨痕内外均没有氧化物形成,说明其磨损机制主要为磨粒磨损.400 ℃时,HESA-1合金的磨痕内外均没有氧化物形成,但HESA-2合金的磨痕内生成了Al2O3和Co3O4等金属氧化物.900 ℃时,HESA-1和HESA-2合金的磨痕内外均形成了大量的金属氧化物,并且氧化物的种类明显增多.同时,900 ℃摩擦测试后磨痕内外表面的微区XRD结果也进一步证实了2种合金的表面在高温摩擦过程中形成了大量的金属氧化物.这是由于氧化物生成焓值较低的Al、Cr、Co和Ni元素(其中ΔH(Cr2O3)=-1139.7 kJ/mol,ΔH(Al2O3)=-1675.7 kJ/mol,ΔH(Co3O4)=-891.0 kJ/mol,ΔH(NiO)=-240.6 kJ/mol)在摩擦热和环境热的共同作用下发生了氧化[22,24],形成了多种金属氧化物.这些金属氧化物在长时间的滑动摩擦过程中逐渐形成致密的氧化物釉质层,高熵高温合金表面金属氧化物釉质层的形成有利于合金摩擦系数的降低和耐磨性的提高.

Fig.8 Raman spectra of the inside and outside worn surfaces of the HESAs after testing at 25,400 and 900 ℃:(a) HESA-1 and(b) HESA-2;The XRD patterns of(c) HESA-1 and(d) HESA-2 after testing at 900 ℃图8 (a) HESA-1和(b) HESA-2高熵高温合金在25,400和900 ℃摩擦测试后磨痕内外的拉曼谱图;以及(c) HESA-1和(d) HESA-2在900 ℃摩擦测试后磨痕内外的XRD谱图

在动力学方面,2种高熵高温合金的高温摩擦过程是1个动态平衡过程,一方面氧化膜在不断形成增厚,另一方面氧化膜又在不断磨损流失[25-26],经过长时间的慢氧化和慢磨损,在合金的磨痕内形成了1层稳定的氧化物釉质层,该釉质层隔离了摩擦副之间的直接接触,对材料起到了良好的保护作用.由图7的磨痕截面照片可见,磨痕表面的氧化物釉质层厚度达到了3.7和2.8 μm,而磨痕外也存在氧化层,但其厚度非常小.由此可见,在摩擦过程中,由于环境热氧化和摩擦热氧化的共同作用,该合金表面氧化层的生成速率与磨损速率达到了动态平衡,因此使其具有良好的高温摩擦学性能.

综上所述,2种典型高熵高温合金室温下的摩擦系数大且磨损率高,但在400 ℃以上的高温环境中表现出低摩擦和高耐磨特性,尤其是在600~900 ℃的高温环境中具有优良的高温摩擦学性能.高温环境下,高熵高温合金表面氧化物釉质层的形成以及高温下的高硬度是其具有良好高温摩擦学性能的主要原因.本文中系统地研究了2种典型高熵高温合金在不同温度下的摩擦学性能,初步阐明了其高温减摩抗磨机理,研究结果将为未来高熵高温合金在高温工况中的应用提供参考.

3 结论

a.采用真空电弧熔炼技术制备了2种高熵高温合金HESA-1和HESA-2,2种合金均由无序FCC结构的γ相和有序FCC结构的γ´相组成,微观组织均为典型的树枝晶.

b.高熵高温合金HESA-1和HESA-2具有良好的综合力学性能.HESA-1合金的屈服强度、抗压强度、压缩断裂应变和断裂韧性分别为917.8 MPa、2 279.5 MPa、32.5%和43.0 MPa·m0.5,HESA-2合金分别为847.2 MPa、1 668.0 MPa、33.5%和40.0 MPa·m0.5.良好的综合力学性能主要归因于无序FCC结构的γ基体相和有序FCC结构的γ´沉淀相的协同强韧化作用.

c.随温度的升高,高熵高温合金HESA-1和HESA-2的摩擦系数显著降低,耐磨性能明显改善.400~900 ℃的范围内,2种合金均表现出优良的高温减摩抗磨特性,高温下产生的氧化物釉质层以及良好的高温硬度是其关键.此外,通过对比2种高熵高温合金的摩擦系数和磨损率,发现含少量难熔金属元素HESA-2合金具有更优异的高温减摩抗磨性能,使其在高温摩擦学领域更具应用潜力.