孔隙对3D 打印功能梯度材料验证轮盘破裂转速影响分析*

2023-09-07杨雅丽赖希宁陈立杰

杨雅丽,赖希宁,赵 伟,叶 超,陈 云,陈立杰

(1. 厦门大学,厦门 361005;2. 中国航发四川燃气涡轮研究院,绵阳 621000)

涡轮盘是航空发动机关键热端零部件之一,涡轮盘破裂将极大影响飞机的飞行安全,造成灾难性飞行事故,所有轮盘和绝大多数轮缘的破裂属于非包容性故障[1]。因此,为保障航空涡轮盘安全性,国内外设计准则通常要求轮盘满足相应的适航要求[2-4],当轮盘承受最大温度梯度和最高工作温度时,轮盘的设计破裂转速不低于最高允许稳态转速的122%,对涡轮盘展开破裂转速分析是轮盘设计关键内容之一。

功能梯度材料涡轮盘是利用功能梯度3D 打印技术[5]将两种材料连续梯度混合制成的整体叶盘,结合了组成材料的性能优点,与传统连接方式焊接的双合金涡轮盘[6]相比,避免了不同材料间明显界面造成的性能突变问题[7]。然而,3D 打印成形件内部会不可避免地存在多种缺陷,如孔隙、未熔合缺陷和裂纹等。其中孔隙缺陷是普遍存在的一种缺陷[8],会降低材料致密度,有时对成形件的力学性能会造成显著影响[9-10],且孔隙缺陷会成为应力集中及裂纹源,在外部载荷作用下可能产生裂纹并逐步扩展直至断裂失效,造成严重后果[11]。但目前,梯度材料零件3D 打印技术普遍存在工艺可控性差、成形效率低及在材料选择及其路线精准受控方面有局限性等缺点,打印工件质量难以把控,成形技术与系统还未十分完善[12-13]。关于3D 打印功能梯度材料涡轮盘的制备还鲜有相关研究,在孔隙缺陷对涡轮盘破裂影响方面更缺少系统的评估,不足以用于确定3D 打印轮盘的缺陷容限。

本文针对某航空发动机功能梯度材料验证轮盘,探索增材制造孔隙缺陷对验证轮盘超转破裂的影响,为3D 打印轮盘的缺陷容限制定提供一定理论依据。

1 含孔隙验证轮盘建模及破裂转速计算方法

1.1 含孔隙验证轮盘有限元模型建立

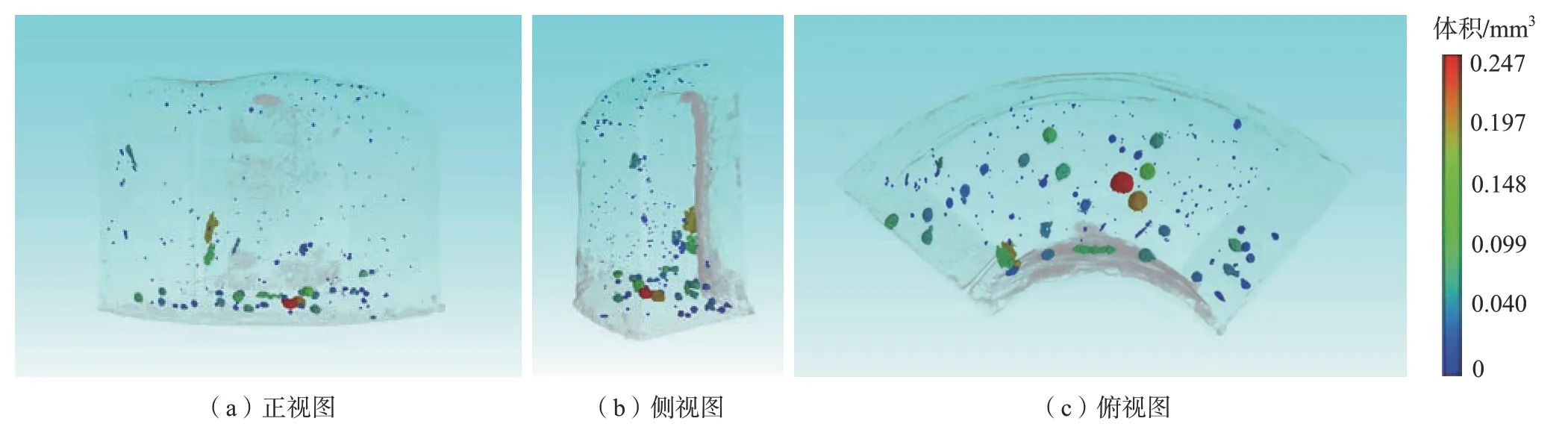

为更好地模拟实际3D 打印样件内部孔隙缺陷特征,建立随机孔隙验证轮盘模型,利用激光近净成形技术 (LENS 技术),采用环向扫描策略逐层打印了双金属梯度材料样件,对其进行了内部缺陷的无损检测,通过工业CT 扫描,获取了内部孔隙缺陷相关数据,样件内部缺陷三维透视图如图1 所示。

图1 3D 打印双金属功能梯度材料样件内部缺陷三维透视图Fig.1 3D perspective of internal defects of 3D printed bimetallic functionally graded material samples

通过三维透视图可看出大孔隙基本分布在样件底部(靠近基板)及样品靠近表面处。实际增材制造会留出一定加工余量,可在后续对增材制造样件打印质量较差的部位进行减材加工,降低样件孔隙率及表面粗糙度。

针对本文研究的验证轮盘结构,实际打印将在迎风面及背风面留出余量做减材加工处理,但验证轮盘内腔周围无法进一步机加处理。结合样件缺陷特征CT 扫描统计结果,验证轮盘内腔表面随机分布大孔隙,大孔隙半径在0.38~0.9 mm,占孔隙率比例为96.21%,其余部分设置均匀分布小孔隙,小孔隙半径为0.025~0.28 mm。

由于增材制造工艺过程中产生的缺陷具有随机性和弥散性,为了达到产生随机孔隙的目的,采用Python脚本通过随机函数控制在一定范围内生成孔隙,孔隙形状为圆形,且孔隙之间两两互不相交。

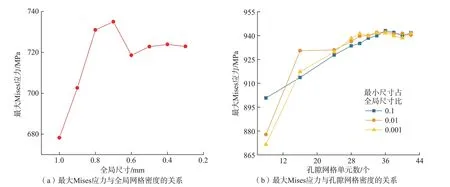

为保证计算精度,首先对验证轮盘进行网格收敛性测试,考虑到轮盘为周期旋转对称结构,取1/47 的轮盘进行仿真分析,调整全局网格和孔隙网格密度进行含随机孔隙轮盘应力分析,得到验证轮盘最大Mises 应力随网格密度的变化情况,如图2 所示。根据计算结果选取全局尺寸为0.6 mm,孔隙处单元数设置32 个,最小尺寸占全局尺寸比例为0.01,单元类型为C3D10,网格划分情况如图3 所示。

图2 不同网格密度与最大Mises 应力关系Fig.2 Relationship between diffe ent mesh densities and maximum Mises stress

图3 1/47 含随机孔隙验证轮盘网格划分模型Fig.3 Meshing of 1/47 validation turbine disk with random pores

1.2 功能梯度材料参数设置

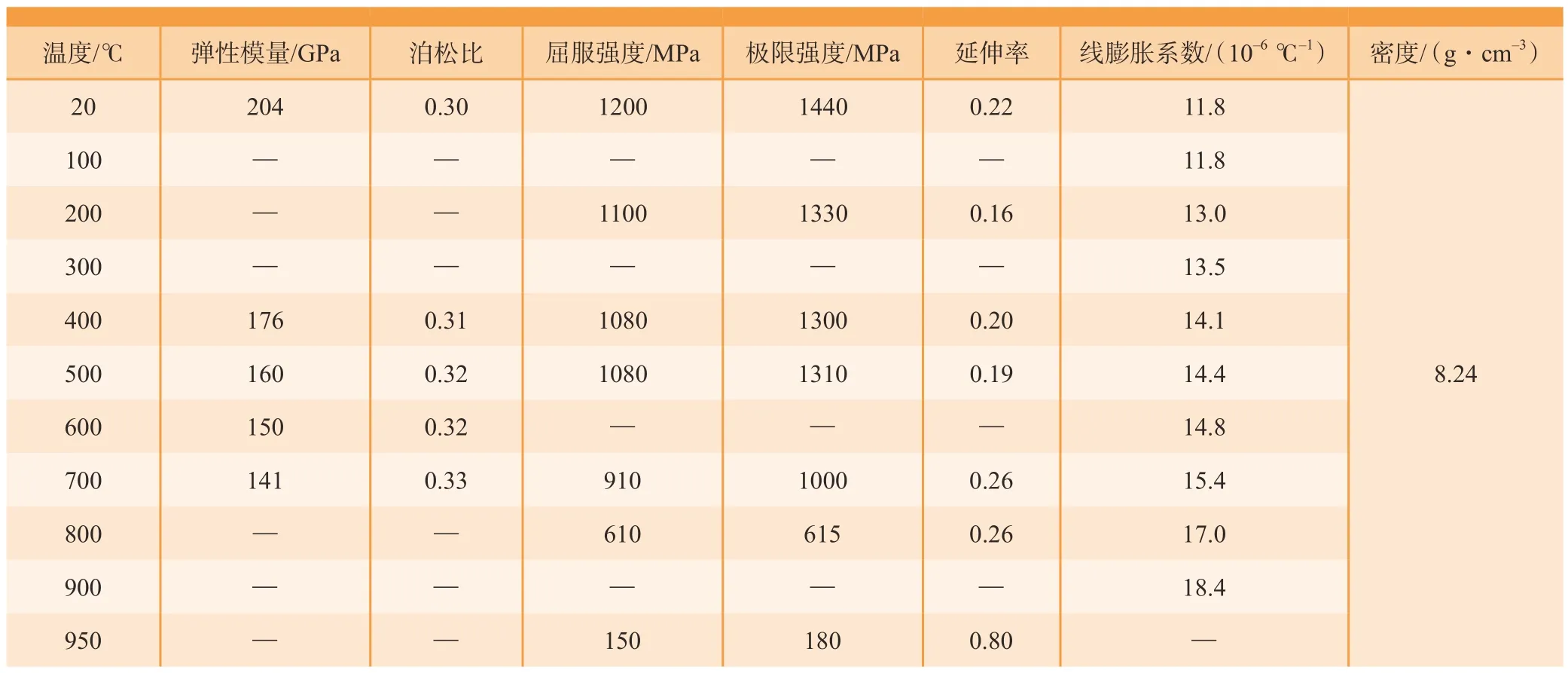

本文功能梯度材料由镍基高温合金GH4169 和GH3625 混合而成,两种材料在不同温度下的力学性能见表1[14-15]和表2[14,16]。

表1 GH4169 材料力学性能[14-15]Table 1 Mechanical properties of GH4169[14-15]

表2 GH3625 材料力学性能[14,16]Table 2 Mechanical properties of GH3625[14,16]

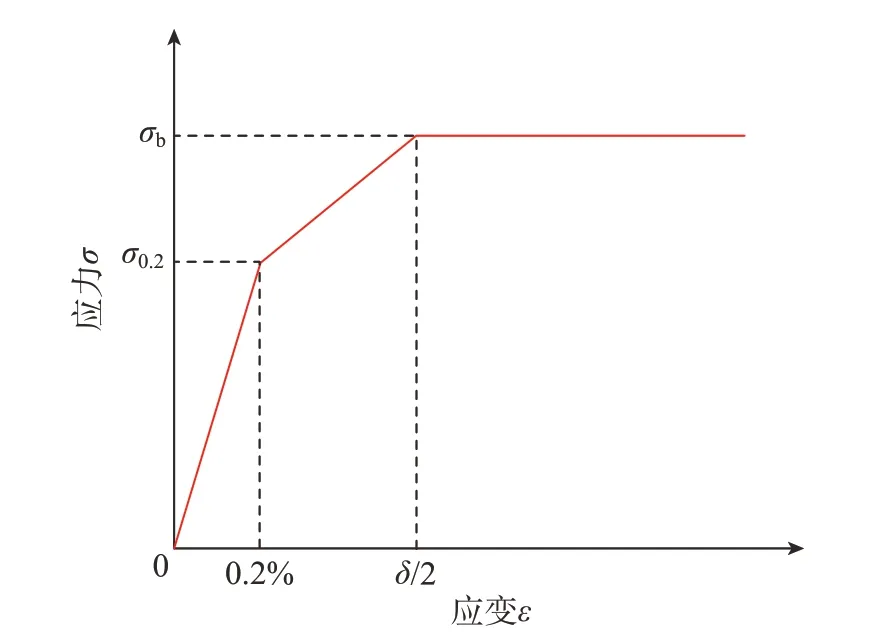

考虑到功能梯度材料力学性能沿径向的梯度变化,采用分层法定义功能梯度材料,即将功能梯度材料沿径向等距划分为多个区域,分别进行材料性能赋值。本文将功能梯度材料分为11 层,自盘心向叶片方向从GH3625 逐渐过渡至GH4169,每个区域两种材料组分变化10%的比例。即整个轮盘的GH3625 和GH4169 两种材料过渡区域材料混合比逐层变化,为盘心100% GH3625→90%GH3625 + 10% GH4169→80% GH3625 + 20% GH4169→……→10% GH3625 + 90% GH4169→叶片100% GH4169,共含有11 种不同的材料组分。不同组分比下的材料性能由两种单材料力学性能线性插值得到,编写Python脚本实现功能梯度材料相关参数的赋予,效果如图4 所示。本构模型采用简化弹塑性模型,如图5 所示。

图4 验证轮盘多材料分布示意图Fig.4 Schematic diagram of multi-material distribution of validation turbine disk

图5 简化弹塑性模型应力-应变曲线Fig.5 Stress-strain curves of simplified elastic-plastic model

1.3 破裂转速计算方法

涡轮盘破裂转速预测的常用方法有平均应力法[17-18]、极限应力法、极限应变法、残余变形法等。平均应力法认为当轮盘某一截面上的平均周向或径向应力达到轮盘材料抗拉强度极限时,轮盘发生破裂。该方法虽简便,但计算结果精确度依赖于公式中修正因子的选取,需要开展大量试验建立修正因子的确定方法[19]。

基于弹塑性有限元分析方法,采用局部破裂准则预测轮盘破裂转速的极限应变法的破裂准则为:在单调增加的载荷作用下,当轮盘内任一局部点的等效塑性应变达到材料的延伸率时,该局部点就会有裂纹萌生,一旦裂纹形成就会快速扩展,使轮盘失去承载能力,轮盘发生破裂,此时的转速为轮盘的破裂转速。当极限应变法计算中采用大应变有限元分析方法时,轮盘的破裂准则可以描述为:在单调增加的转速作用下,轮盘内任一局部点的等效塑性应变εln达到ln(1+δ)时 (δ为材料延伸率),该点发生破坏[20]。

极限应变法与平均应力法相比,其主要通过轮盘材料的弹塑性本构模型来预测轮盘的破裂转速,极限应变法不包含任何修正因子,不需要像平均应力法通过开展大量的实际轮盘破裂试验来确定轮盘的修正系数,方便应用于试验前期阶段的轮盘设计与优化。与此同时,极限应变法不仅可以较精确地描述轮盘破裂前的变形行为,清晰地呈现出轮盘破裂的最薄弱部位,破裂转速预测结果与实际测试结果更接近[20-21]。因此,本文将采用极限应变法开展含随机孔隙验证轮盘的超转破裂分析。

1.4 载荷及边界条件设置

航空发动机涡轮盘一般要承受离心载荷及迎面而来的气流对叶片的冲击产生的气动载荷、温度载荷、振动载荷和装配应力等多种载荷的作用。实际工况下涡轮盘的离心载荷和温度载荷占涡轮盘所承受载荷的主要部分,其他气动载荷、振动载荷及装配应力的影响相对较小,故本文对验证轮盘的破裂转速分析主要考虑离心载荷和温度载荷,其他载荷忽略不计。

顺序耦合法是目前涡轮盘多物理场耦合分析的常用方法[22-24],该方法是将前一个物理场的计算结果当成后一个物理场计算的初始载荷条件,按照顺序单独计算各物理场作用结果的耦合计算方法。本文进行顺序耦合分析时,把预先计算完成的温度场结果作为预定义场加入初始条件中,再设置离心载荷进行热力耦合计算。真实温度场根据15000 个完整叶轮盘实测点的温度数据值拟合得到 (图6),拟合结果显示轮心温度最低,其值为281.8 ℃,叶片温度最高,为989.1 ℃。固定验证轮盘的轴向和周向位移,并在对称面施加循环对称边界条件。

图6 验证轮盘真实温度场云图Fig.6 Contour of real temperature field of validation turbine disk

2 破裂转速计算结果分析

2.1 不同温度场下孔隙率对验证轮盘破裂转速影响

由于条件限制,验证轮盘的超转试验较难模拟真实温度环境,实际测试时通常在均匀温度场下进行,并根据与实际温度场下破裂比相当的原则来确定测试转速。因此,为探究不同工况下孔隙对验证轮盘性能的影响,本文分别进行了真实温度场与500 ℃测试均匀温度场下不同孔隙率验证轮盘的破裂转速分析。

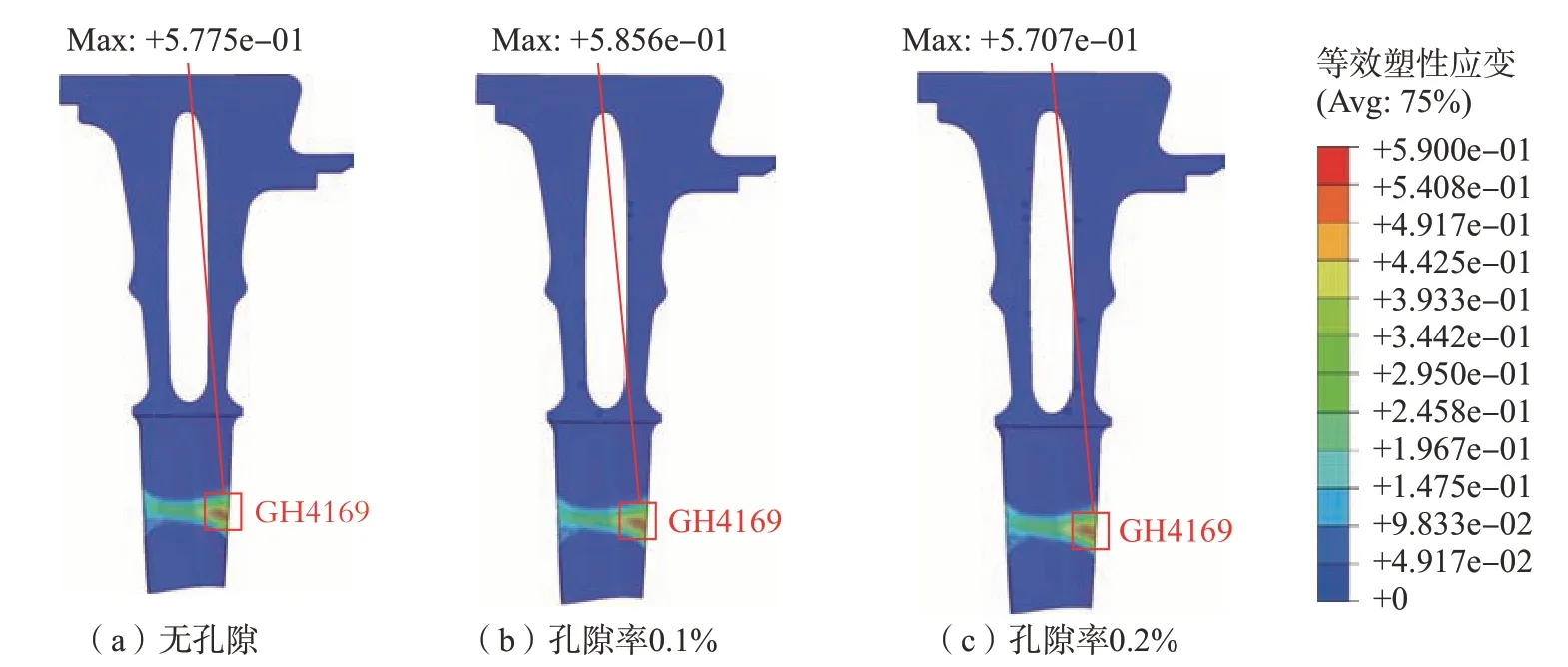

图7 和8 给出了轮盘临近破裂时两种温度场不同孔隙率验证轮盘的等效塑性应变云图。可以看出,真实温度场下各轮盘起裂位置出现在叶身中间高温区域,这主要是由于GH4169 在800 ℃以上时,材料的力学性能急剧下降;从图8 可以看出,500 ℃均匀温度场下无孔验证轮盘起裂位置在内腔部分靠近轮心的圆角处,此处材料为90% GH3625 + 10% GH4169;含孔隙验证轮盘起裂位置则在内腔表面的孔隙处,材料为GH4169。根据最大等效塑性应变点的材料延伸率,可计算得到真实温度场下破坏点的ln(1 +δ)值为0.588; 500 ℃均匀温度场下,由于无孔验证轮盘和含孔隙验证轮盘的破坏点不同, ln(1 +δ)计算结果分别为0.450 和0.174。

图7 真实温度场下等效塑性应变云图Fig.7 Contour of equivalent plastic strain in real temperature field

图8 500 ℃测试均匀温度场下等效塑性应变云图Fig.8 Contour of equivalent plastic strain at the testing uniform temperature field of 500 ℃

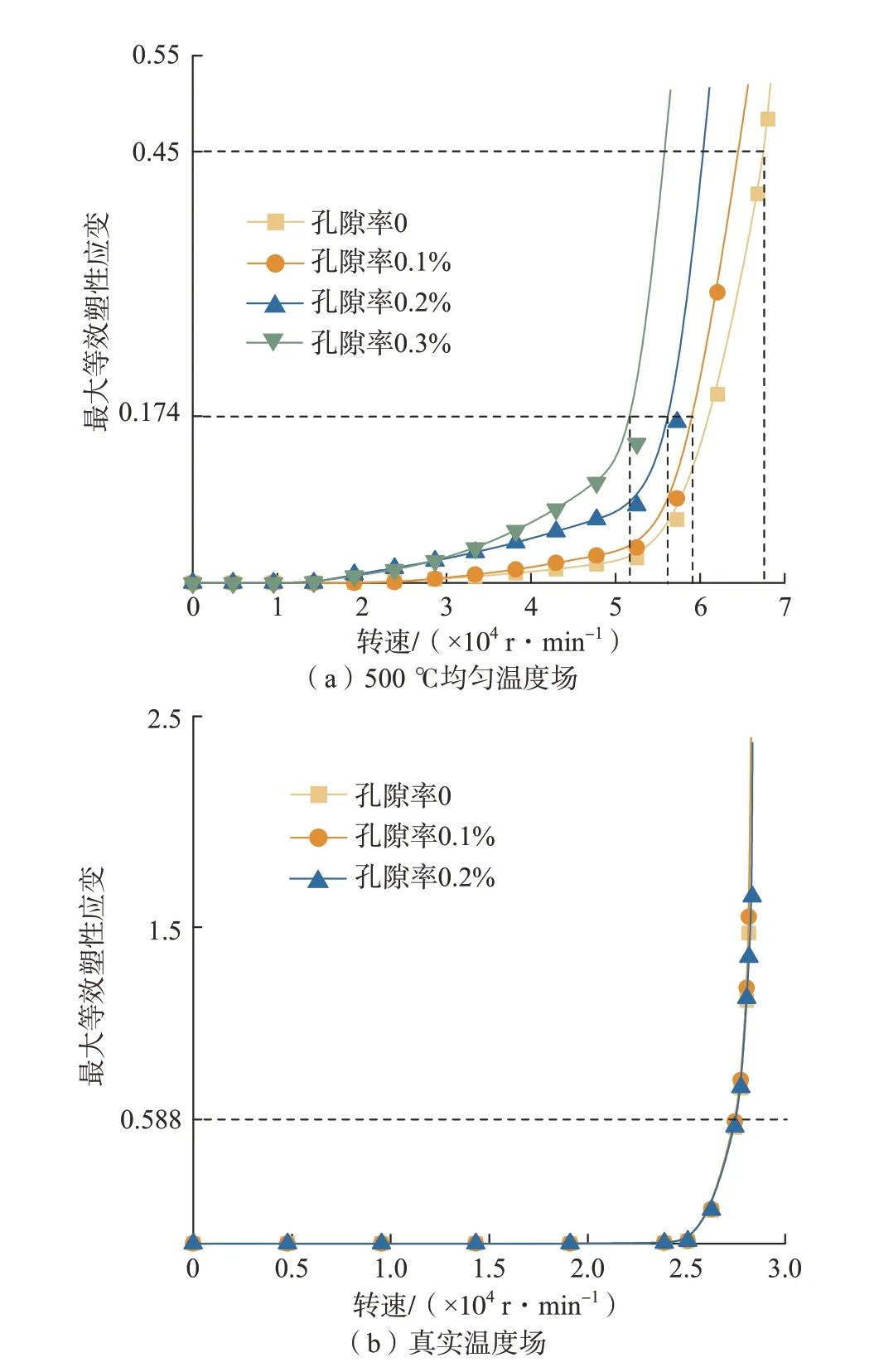

两种温度场下各孔隙率验证轮盘起裂位置的等效塑性应变-转速关系如图9 所示。可以看出在两种截然不同的温度场条件下,轮盘等效塑性应变-转速曲线呈现相同变化规律,即所有应变-转速曲线都出现“拐点”,在“拐点”前应变随转速升高增长缓慢,到达“拐点”后应变快速攀升,迅速到达ln(1 +δ)。可见,在传统的破裂转速计算中,取拐点对应的转速值,实际上转速还有一定的上升空间。

图9 两种温度场不同孔隙率验证轮盘最大等效塑性应变与转速关系Fig.9 Maximum equivalent plastic strain-rotational speed relationship of validation turbine disk with diffe ent porosity in two temperature fields

由图9(a)可知,500 ℃均匀温度场下,孔隙率为0、0.1%、0.2%、0.3%时,破裂转速分别为67553 r/min、59780 r/min、57525 r/min 和53145 r/min。随孔隙率升高,各孔隙率下验证轮盘破裂转速均较无孔隙验证轮盘破裂转速有大幅下降,比例为11.51% ~ 21.33%。可见对于3D打印轮盘,孔隙率在验证轮盘性能分析时是不容忽视的。如图9(b)所示,在真实温度场下,验证轮盘破裂转速随孔隙率的变化不显著,可忽略不计,其原因主要为根据3D 打印工艺放置随机孔隙中的大孔隙都分布在验证轮盘内腔附近,叶片处只有少部分随机小孔隙,因此孔隙率变化对验证轮盘叶片承载能力的影响较小。

2.2 大孔隙分布位置对验证轮盘破裂转速影响

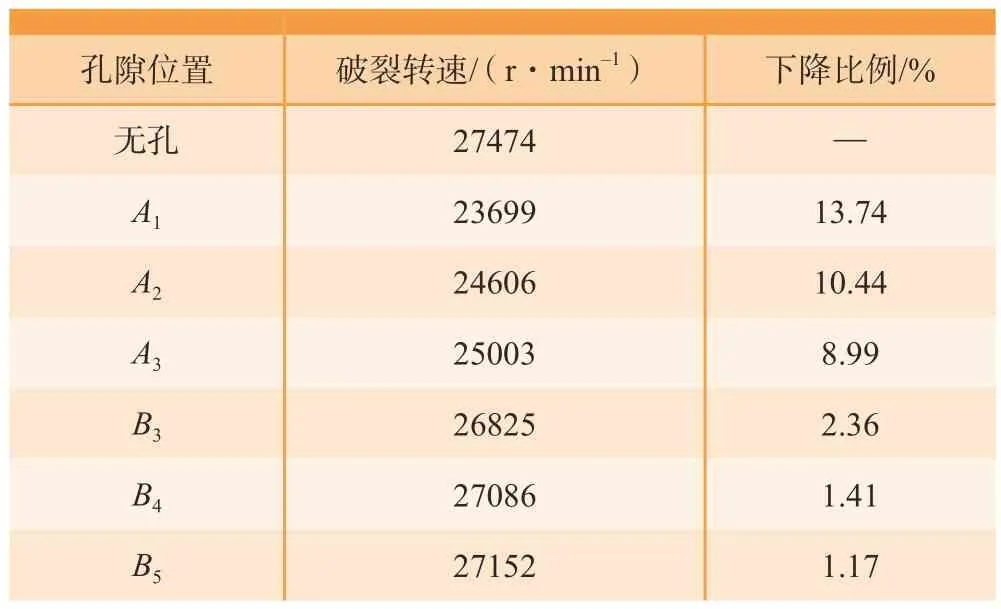

由于在随机分布孔隙情况下,真实温度场下不同孔隙率验证轮盘破裂转速无明显变化,有必要进一步研究大孔隙分布位置对验证轮盘破裂转速的影响。如图7显示,在真实温度场下,起裂危险点位于叶片高温区,故在叶片上不同位置放置一个半径为0.9 mm 的大孔隙,具体分布情况如图10 所示 (用来标注孔隙位置的背景图为真实温度场下0.1%孔隙率验证轮盘叶片的等效塑性应变云图,即取自图7(b)中叶片部分的云图),其中A表示孔隙所处区域为图7 所示的高应变区域 (也是高温区域),B表示孔隙所处区域为相对低应变区域;编号1~5 代表孔隙中点与起裂位置之间距离远近,数字越大代表距离越远,相同数字编号代表孔隙中点与起裂位置距离相同;原开裂点表示未加孔隙验证轮盘的起裂位置。含单个大孔隙验证轮盘破裂转速计算结果如表3所示,等效塑性应变-转速关系如图11 所示。

图10 大孔隙位置分布示意图Fig.10 Schematic diagram of large pore distribution

表3 各单孔叶片验证轮盘破裂转速Table 3 Burst speed of the validation disk of each single-hole blade

从图11 可以看出,大孔隙出现在叶身不同位置时,使验证轮盘破裂转速产生明显下降。其中,在危险截面处的大孔隙A1、A2、A3造成验证轮盘破裂转速下降最显著,大孔隙离起裂点越近对破裂转速的削弱越严重,下降比例最高达13.74%;在相对低应变区域,B3、B4、B5大孔隙引起的破裂转速下降比例较小,径向方向上大孔隙离起裂点越近对破裂转速的削弱越明显。由此可见,对于3D 打印验证轮盘,高应变区域的大孔隙使得应变集中现象加剧,随着加载的进行,大孔隙周围的应变迅速攀升至破裂时的最大等效塑性应变,破裂转速大幅下降;而在低应变区域,虽然孔隙周围出现小范围的应变集中现象,但其引起的应变攀升未超过原轮盘破裂点应变上升速度,轮盘仍从原开裂点破裂,造成破裂转速较小幅度的下降。因此,大孔隙分布的位置是含孔隙验证轮盘破裂转速的重要影响因素,在实际3D 打印过程中,应严格控制结构件危险截面上的缺陷及加工质量。

2.3 危险截面处大孔隙数量对破裂转速影响

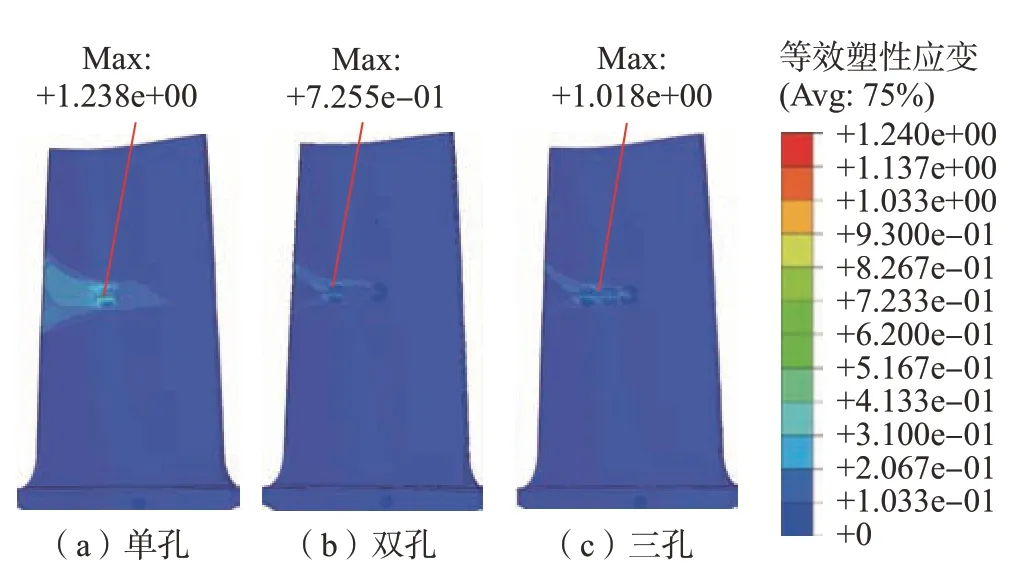

由图7 可知,在真实温度场下,破裂危险截面位于叶片高温区。由于含随机分布孔隙模型中,大孔隙的分布不一定在高温区,其危害无法评估。因而,开展了叶片高温区危险截面处出现大孔隙数量对验证轮盘破裂转速的影响研究。本节只考查危险截面上的大孔隙,孔隙大小为半径0.9 mm,含单孔验证轮盘孔隙位置为A2,含双孔验证轮盘孔隙位置为A1、A3,含三孔验证轮盘孔隙位置为A1、A2和A3。得到轮盘危险点等效塑性应变-转速关系如图12 所示。

从图12 可知,孔隙个数为0、1、2、3 时,破裂转速分别为27474 r/min、24606 r/min、22552 r/min 和19950 r/min。可以看出,随着叶片上大孔隙个数的增加,验证轮盘破裂转速呈快速下降趋势,含三孔验证轮盘破裂转速下降比例高达27.39%。含多孔验证轮盘破裂转速下降幅度与新增孔隙位置相关,新增孔隙所处区域的应变水平越高,孔隙与起裂位置距离越近,下降幅度越大。如图13所示,含单孔验证轮盘起裂位置在A2表面,含双孔验证轮盘起裂位置在A1表面,含三孔验证轮盘起裂位置在A1与A2两孔间隙处。这表明多个孔隙周围的应力集中会相互影响,使得轮盘的起裂位置发生变化。因此,在增材制造时应避免在距离起裂位置较近的高应变区域同时存在多个相对较大孔隙的情况。

图13 不同大孔隙数量验证轮盘等效塑性应变云图Fig.13 Equivalent plastic strain contour of turbine disks with diffe ent large pore numbers

3 结论

(1)500 ℃均匀试验温度场下,不同孔隙率轮盘破裂转速随孔隙率升高 (0 ~ 0.3%)而大幅下降,其中,含0.3%孔隙率验证轮盘破裂转速与无孔隙轮盘破裂转速相比下降比例最高,达21.33%,表明孔隙率在验证轮盘破裂试验中是不容忽视的。在真实温度场下,只要大孔隙未出现在高应变区,孔隙率的影响可以忽略。

(2)出现在高应变区域 (危险载面)的大孔隙相较低应变区域的大孔隙会导致验证轮盘破裂转速大幅下降。因此,在3D 打印过程中必须严格控制高应变区域的缺陷尺寸及分布。

(3)无论是在径向还是横向上,当大孔隙离起裂位置越近时,破裂转速下降越明显,大孔隙的不同位置分布也会改变验证轮盘起裂位置。