前混合水射流中丸粒速度的数值模拟与PIV 试验研究*

2023-09-07朱泽华刘兰荣马泳涛卢春生

朱泽华,刘兰荣,马泳涛,卢春生,张 彬

(1. 郑州大学河南省资源与材料工业技术研究院,郑州 450001;2. 郑州大学机械与动力工程学院,郑州 450001;3. School of Civil and Mechanical Engineering, Curtin University, Perth WA 6845, Australia)

前混合水射流喷丸表层改性技术是一种新兴的金属工件表面处理技术,其改性机理是将预混合的丸粒通过高压水进行加速,高速喷射到金属工件表面,从而使工件产生塑性变形,形成残余压应力层[1-2]。在前混合水射流中,射流束能量场的大小及分布直接影响改性效果,而射流束能量场与丸粒的速度密切相关[3-4],因此研究前混合水射流束中丸粒的速度分布,对揭示前混合水射流表层改性机理,提高表层改性能力及制定改性工艺参数具有重要意义。

Basha 等[5]采用Fluent 软件中的VOF 模型和DPM模型对后混合磨料水射流中喷嘴内部气-液-固三相的流动特性进行了数值模拟,基于VOF 模型模拟了水-气两相流,基于DPM 模型模拟了颗粒轨迹。Long 等[6]采用了相同的耦合策略并研究了颗粒尺寸、密度、形状因子对后混合射流喷嘴出口颗粒速度的影响。Liu 等[7]也采用VOF + DPM 的策略,并求解了超高速磨料水射流外流场的速度分布。Qiang 等[8]采用Fluent 软件中欧拉模型和DPM 模型模拟了后混合射流系统中切割头内部的射流流动和颗粒混合过程,分析了颗粒入口角度、入口位置、聚焦管收敛角对流体的加速过程的影响。

在PIV测速方面,Thongkaew等[9]结合PIV和LIF (激光诱导荧光)技术,对后混合磨料射流中的粒子轴向速度进行试验研究。Zeleňák 等[10]也采用相同技术对后混合磨料水射流的颗粒速度进行试验研究,并通过PTV算法分析单个粒子的运动。章文峰等[11]基于PIV 技术和图像处理技术对前混合水射流中颗粒速度进行试验研究,同时得到了磨料的速度和位置信息,发现在14 mm 喷距范围内,磨料速度先增大后减小,PIV 试验采用锥直形喷嘴和球形陶瓷丸粒,喷嘴出口直径为6 mm,丸粒密度为2.7 g/cm3。

综上所述,上述的研究多为单一的通过仿真模拟或者PIV 测速试验研究液固混合射流中丸粒的速度,研究对象多为后混合水射流。后混合水射流是指在水射流形成之后,利用混合腔内负压引入磨料,最终形成后混合水射流,因此,后混合水射流中磨料与水混合不均匀,能量交换效率低。数值模拟时对于颗粒的建模多采用DPM 模型,并且只采用了单相耦合,未能考虑水丸之间的相互作用。本文通过耦合计算流体力学软件Fluent和离散元软件EDEM,对气液固三相射流束进行了数值模拟研究。结合PIV 测试技术和图像处理技术对前混合水射流束的铸钢丸粒速度进行了试验测试,验证了仿真模型的可信度。基于CFD-DEM 耦合方法探究喷嘴入口压力、混合比 (丸粒体积分数)、喷嘴结构参数对丸粒速度的影响,为制定工艺参数和优化喷嘴结构提供技术基础。

1 计算模型

1.1 CFD 模型的构建

1.1.1 数学模型

高压射流通常处于湍流状态,所以系统除了求解连续性方程、N-S 方程等基本控制方程外,还需要遵循额外的湍流输运方程[12-13]。采用雷诺平均法模拟湍流流动时,会使雷诺时均N-S 方程 (式(1))产生新的雷诺应力未知项,即,为了封闭方程组,本文采用RealizableK-e湍流模型求解该项。

式中,ρ为流体密度;μ为动力黏性系数;p为压力;ui和uj为流体速度;t为时间;x、z为位置;i和j的取值范围为 1,2,3;Si为动量守恒方程的广义源项。

此外,前混合水射流包含气液固3 相,属于多相流动问题。在该多相流系统中,可以将气液两相看成是连续相,将丸粒看成是离散相[5-6,14]。离散相的求解过程在1.2 节中介绍。关于连续相的求解,对气液两相利用连续介质假设理论,在Euler 坐标系下,采用有限体积法对其进行模拟。基于该理论,本文采用Fluent 中的VOF 模型对前混合水射流的连续相进行模拟,需要注意的是,在VOF 模型中,连续相中的气液两相共享一组动量方程,但是考虑到离散相体积分数的影响,需要对VOF 的连续性方程和N-S 方程进行修改,修改后的连续性方程和N-S 方程[15]分别为

式中,εf为网格孔隙率;Fs为表面张力;u为网格内流体速度;ρf为网格内流体密度;τ-为黏性应力张量;g为重力加速度;fpf为流体-颗粒相互作用项的反作用力。

1.1.2 物理模型及边界条件

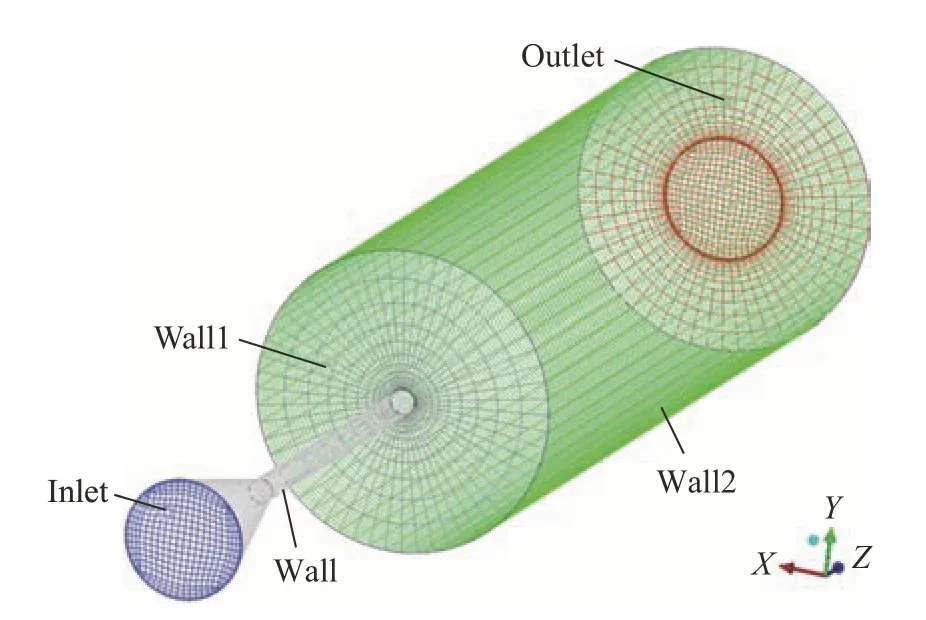

选取水射流技术常用的锥直形喷嘴,计算区域包括喷嘴内部和喷嘴外部直径20 mm、长度60 mm 的圆柱区域。结构化网格模型及边界条件如图1 所示,考虑到喷嘴壁面,在靠近喷嘴壁面处生成边界层网格,并在靠近气液两相分界处加密网格,用于改善VOF 两相界面追踪效果。将Inlet 设置为压力入口边界条件,Wall 和Wall1 设置为无滑移速度壁面边界条件,Wall2 和Outlet 设置为压力出口边界条件,压力值设为 0.10 MPa(大气压)。

图1 网格和边界条件示意图Fig.1 Schematic diagram of grid and boundary conditions

1.2 DEM 模型的构建

在前混合水射流多相流系统中,对于离散相的求解,可以在拉格朗日坐标系下基于离散元 (DEM)方法进行,该方法对所有颗粒进行追踪[16],考虑颗粒与颗粒、颗粒与边界的相互作用。基于该方法,本文采用EDEM对前混合水射流的离散相进行模拟,并采用Hertz-Mindlin 无滑动接触模型求解颗粒单元之间的接触力。

在EDEM 设置过程中,瑞利时间步取17%,总仿真时间为0.01 s。试验中采用铸钢丸和硬质合金喷嘴,材料参数如表1 所示。

表1 材料参数设置Table 1 Parameter setting of materials

1.3 相间作用力

由前面的分析可知,对于前混合水射流多相流系统,通过CFD-DEM 耦合方法在欧拉坐标系中描述连续相的运动,在拉格朗日坐标系下描述离散相的运动,通过相间作用力来实现连续相和离散相的双向耦合。

在前混合水射流系统中,所考虑的颗粒-流体相互作用力如式(4)所示[15]。

式中,Fpf是颗粒k受到的所有流体-颗粒之间的相互作用力;Fd是曳力,通过自由流曳力模型求解[17];是压力梯度力;Fvm是虚拟质量力;FB是Basset 力;FSaff是Saffman 升力;FMag是Magnus 升力。

2 PIV 测试试验

2.1 PIV 试验装置介绍

前混合水射流PIV 测速专用试验台如图2 所示,包括两部分,一是前混合水射流喷射系统,用于提供前混合水射流;二是PIV 测速系统 (美国TSI 公司)。PIV测速的工作过程为: (1)对相机进行标定,计算出校准因子,得到图像坐标与真实坐标之间的转换关系; (2)喷射射流,相机与脉冲激光同步,在两个连续激光脉冲期间捕获射流图像,完成图像采集; (3)通过计算机系统对拍摄的一系列图片进行分析处理,进而得到速度矢量及速度相关量。

相机的分辨率为 2360×1776 像素,帧率为16 帧/s,最小跨帧时间为195 ns;激光器的脉冲频率为15 Hz,脉冲能量为200 mJ。

2.2 PIV 图像处理

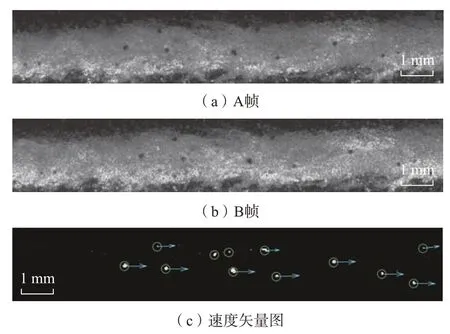

PIV 试验的拍摄范围为从喷嘴出口到距离喷嘴出口约65 mm 的范围,通过PIV 测速试验采集的射流原始图像的放大图如图3(a)和 (b)所示。原始图像可能存在少量由于激光亮度过大导致的过度曝光点或丸粒边界与射流之间的噪音,本文通过Matlab 图像处理技术对原始图像进行预处理,从而削弱上述因素。最后通过基于PTV[18]算法的Matlab程序对预处理后的A帧、B 帧图像进行分析处理,得到丸粒的速度及位置信息,速度矢量图如图3(c)所示。

图3 PIV 原始图像及速度矢量图Fig.3 PIV original images and velocity vector diagram

经过上述处理后,得到一对图像中丸粒的速度相关信息。需要注意的是,丸粒的识别主要是通过给定的丸粒与背景之间的灰度值阈值和来判定的,但是在同一幅图像中,每个丸粒与背景的灰度值差值有所不同,所以可能会误识别丸粒,从而出现错误的速度值,因此需要对异常值进行剔除,本文采用基于拉依达准则的Matlab程序对速度异常值进行剔除[19]。

2.3 试验内容

通过对比三因素 (喷嘴入口压力、混合比、喷嘴长度)、三水平下的仿真和PIV 测试结果,从多角度验证仿真模型的准确性。考虑到试验安全性及测试条件,喷嘴入口压力、混合比、喷嘴长度均限制在一定范围内。评价指标包括两个,一是外流场中丸粒的速度变化趋势,用于定性地说明二者的符合程度;二是距离喷嘴出口10 mm、30 mm、50 mm 截面处丸粒的平均速度,分析仿真值与试验值的误差大小,用于定量说明仿真模型的准确性。试验时在磨料罐中添加800 mL 丸粒,每次拍摄100 组图片。PIV 验证试验的试验参数如表2 所示。

表2 PIV 验证试验的参数设置Table 2 Parameter setting in PIV verification experiments

2.4 试验结果分析

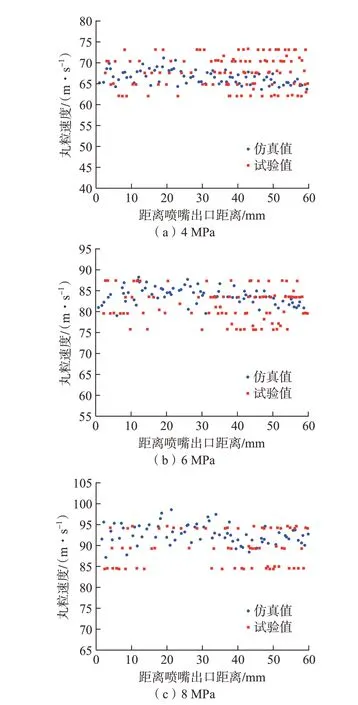

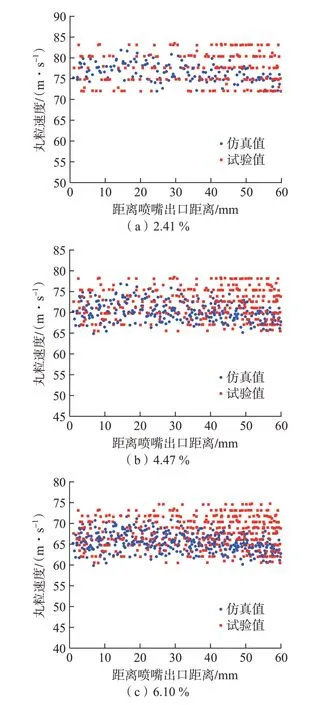

不同喷嘴入口压力、混合比和喷嘴长度下,丸粒速度在外流场中的分布情况分别如图4 ~ 6 所示。可以看出,在任一喷嘴入口压力、混合比和喷嘴长度下,丸粒速度变化趋势的仿真结果和试验结果基本相同,在60 mm的靶距范围内,两种方法得到的丸粒速度基本保持不变。需要注意的是,本文的结论和文献[11]结论不同,这可能是由于喷嘴出口直径和丸粒密度不同引起的。

图4 不同喷嘴入口压力下试验与仿真的结果对比Fig.4 Comparison of experimental and simulation results under diffe ent nozzle inlet pressures

图5 不同混合比下试验与仿真的结果对比Fig.5 Comparison of experimental and simulation results under diffe ent mixing ratios

进一步地,通过式 (5)对丸粒仿真速度的误差率进行分析,分别计算不同参数下距离喷嘴出口10 mm、30 mm、50 mm 截面处丸粒的仿真速度误差率。通过分析可知,在4 MPa、6 MPa、8 MPa 3 组压力下,丸粒仿真速度的误差率绝对值最大分别为3.53%、2.10%、2.97%;在2.41%、4.47%、6.10% 3 组混合比下,丸粒仿真速度的误差率绝对值最大分别为4.63%、4.84%、4.24%;在26 mm、31 mm、41 mm 3 组喷嘴长度下,丸粒仿真速度的误差率绝对值最大分别为4.87%、5.20%、4.72%。3 组结果均表明在距离喷嘴出口距离为10 mm、30 mm、50 mm处,丸粒的仿真结果与试验结果基本相同。

式中,w为丸粒仿真速度的误差率;vave,s为丸粒仿真平均速度;vave,e为丸粒试验平均速度。在计算平均速度时,由于在某一时刻落在指定截面上的丸粒数量过少甚至为0,所以将该截面前后1 mm 范围区域的丸粒均视为该截面上的丸粒。

综上所述,通过对不同喷嘴入口压力、混合比和喷嘴长度下的仿真速度及试验速度大小、误差进行对比分析,均验证了仿真模型的正确性。

3 前混合水射流中丸粒速度影响因素研究

丸粒速度是影响前混合水射流改性效果的重要参数,在进行影响因素分析时,以经过PIV 试验验证的仿真模型为基础,采用单因素分析法研究了喷嘴入口压力、混合比、喷嘴结构参数对前混合水射流中丸粒速度的影响规律,其中各参数的取值范围以涵盖实际前混合水射流喷丸表层改性技术为基础。

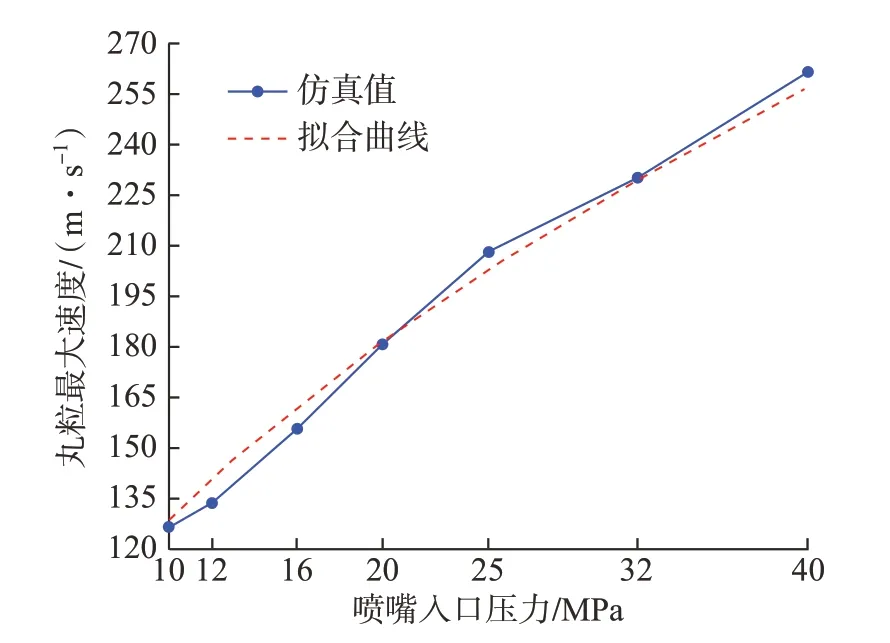

3.1 喷嘴入口压力

由于前混合水射流能量利用率高,工作压力通常在40 MPa 以内,喷嘴入口压力对丸粒最大速度的影响规律如图7 所示,丸粒最大速度随着喷嘴入口压力的增大而增大。由液体孔口出流理论可知,喷嘴入口压力增大使水的速度增大,高速水对丸粒起到加速作用,进而使丸粒速度增大。压力是影响丸粒速度的重要因素,通过调节压力来调节丸粒速度是较为简单的方式,因此对所测数据进行拟合,得到了在上述约束条件下丸粒最大速度vmax,p与喷嘴入口压力p的关系式为

图7 喷嘴入口压力对丸粒最大速度的影响规律Fig.7 Effect of nozzle inlet p essure on the maximum velocity of shot

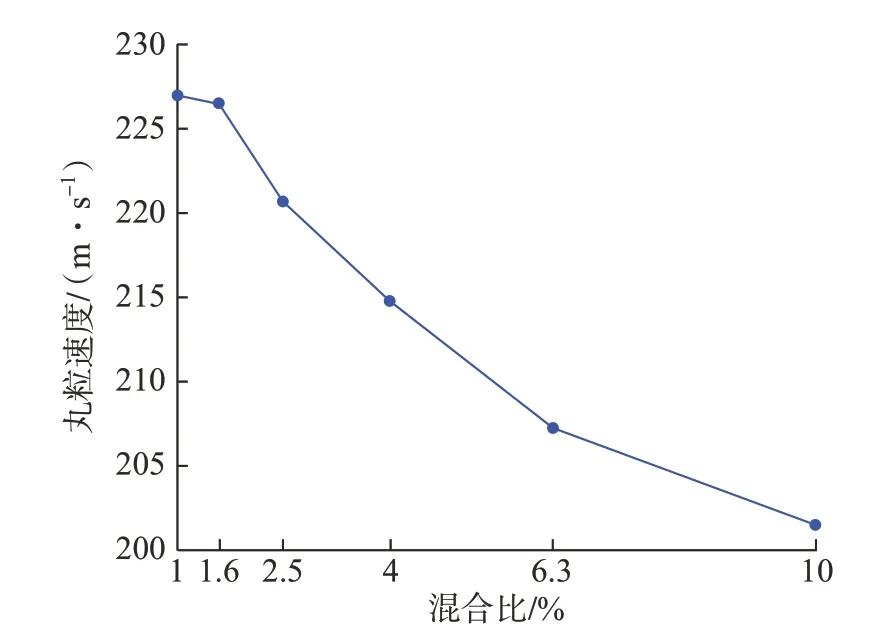

3.2 混合比

在改性工艺中,混合比取值通常在10%以内,混合比对丸粒最大速度的影响规律如图8 所示,丸粒最大速度随着混合比的增大而减小。混合比从1%增大到10%,丸粒最大速度从226.96 m/s 降到201.46 m/s,减小了11.24%。混合比越大,单位时间内高速水需要加速的丸粒数量就越多,水的负载变大,这会使水的速度降低,进而导致丸粒速度降低。在制定改性工艺时,若选取较小的混合比,可得到较高的丸粒速度,但是单位时间内打击至工件表面的丸粒数量较少,进而影响改性效果。

图8 混合比对丸粒最大速度的影响规律Fig.8 Effect of mixing ratio on the maximum velocity of sho

3.3 喷嘴长度

喷嘴长度对丸粒最大速度的影响规律如图9 所示,丸粒最大速度随着圆柱段长度的增大而减小。圆柱段长度从18 mm 增大到66 mm,丸粒最大速度从229.83 m/s 降到211.75 m/s,减小了7.87%。圆柱段长度越长,水和喷嘴壁面的摩擦距离越长,并且丸粒与壁面的碰撞概率增大,这都会导致丸粒速度减小。

图9 喷嘴长度对丸粒最大速度的影响规律Fig.9 Effect of nozzle lengths on the maximum velocity of sho

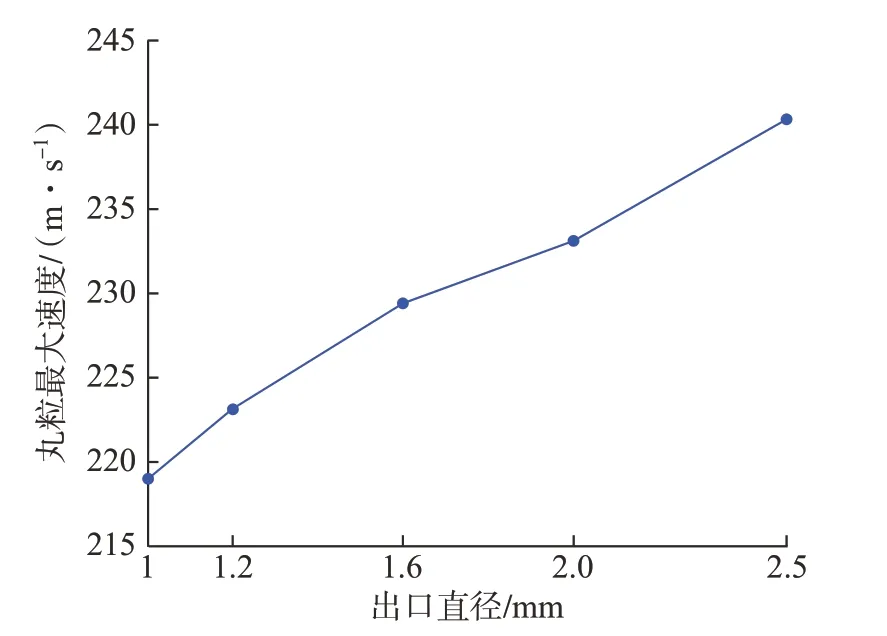

3.4 喷嘴出口直径

喷嘴出口直径通常根据改性零部件的具体尺寸来确定,喷嘴出口直径对丸粒最大速度的影响规律如图10 所示,丸粒最大速度随着喷嘴出口直径的增大而增大。喷嘴出口直径从1 mm 增大到2.5 mm,丸粒最大速度从219 m/s 增到240.33 m/s,增加了9.74%。喷嘴出口直径越大,在相同混合比的情况下,丸粒与壁面碰撞的概率就越小,速度损失就越小。

图10 喷嘴出口直径对丸粒最大速度的影响规律Fig.10 Effect of nozzle outlet diamete on the maximum velocity of shot

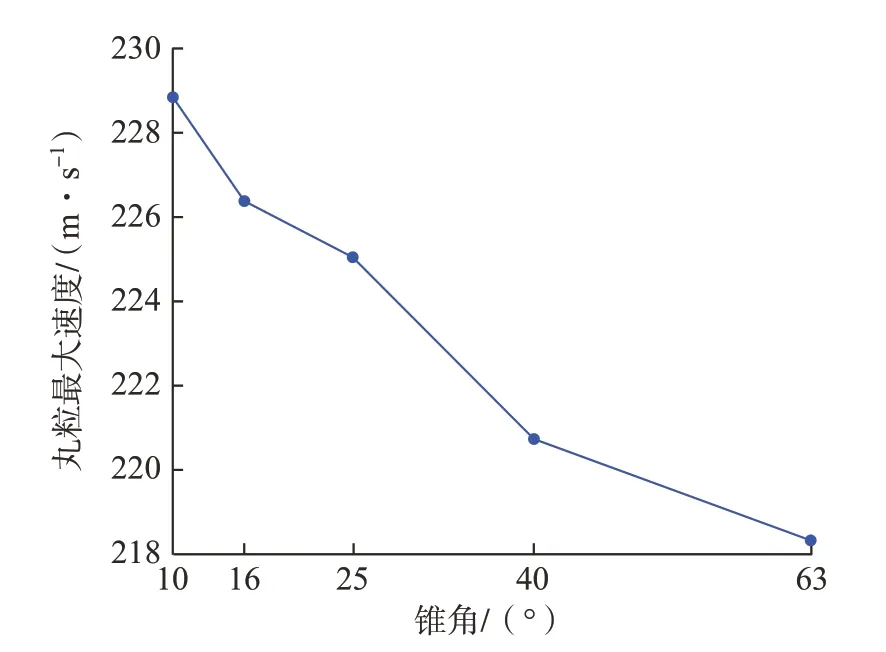

3.5 喷嘴锥角

在改性工艺中,为提高丸粒速度的同时减小喷嘴磨损,锥角不宜过大或过小,通常在30°左右,喷嘴锥角对丸粒最大速度的影响规律如图11 所示,丸粒最大速度随着锥角的增大而减小。锥角从10°增大到63°,丸粒最大速度从228.85 m/s 降到218.38 m/s,减小了4.58%。丸粒在喷嘴中主要是沿着喷嘴向前流动,锥角越大,丸粒与壁面碰撞的概率就越大,速度损失就越大。

图11 喷嘴锥角对丸粒最大速度的影响规律Fig.11 Effect of nozzle cone angle on the maximum velocity of sho

4 结论

(1)基于CFD-DEM 耦合方法模拟了前混合水射流喷嘴内外流场的三相流动,在考虑颗粒碰撞作用的前提下,实现了颗粒与流体之间相互交换动量、能量的双向耦合。

(2)PIV 测速试验对仿真模型的验证结果表明,通过改变压力、混合比和长径比,在60 mm 靶距范围内,仿真结果与试验结果吻合度较好,验证了该仿真模型的正确性。

(3)前混合水射流中丸粒最大速度随着喷嘴入口压力、喷嘴出口直径的增大而增大,随着混合比、喷嘴长度、喷嘴锥角的增大而减小。改性效果不仅和丸粒速度相关,还和丸粒性质、分布相关,应综合考虑多方因素,制定合理的工艺路线,得到最优的改性效果。