能场辅助激光焊接焊缝成形及缺陷控制综述*

2023-09-07陈梓琳栗振鑫

蔡 创,陈梓琳,栗振鑫,余 杰

(西南交通大学材料先进技术教育部重点实验室,成都 610031)

激光焊接是一种以聚焦的能量束作为焊接热源辐射于待焊处,将待焊处的部分材料熔化实现连接的焊接技术。激光束能量密度高,焊接时加热、冷却过程速度快,对大部分材料均可实现有效的连接[1]。与传统焊接技术相比,激光焊接不仅焊接效率高,而且热影响区窄、焊接变形小,被誉为21 世纪绿色制造技术[2]。目前,激光焊接技术已广泛应用于航空航天、铁路、船舶等领域,如航空发动机壳体、高速列车转向架等[3]。

但在实际激光焊接过程中,仍存在一系列问题[4-5]: (1)焊接等离子体对激光的屏蔽作用使激光能量传输效率降低; (2)焊接过程冷却速度较快,易产生裂纹、气孔等缺陷; (3)熔池流动剧烈,过程稳定性较差,影响焊接质量; (4)咬边、桥接能力差。为解决激光焊接中存在的问题,学者们尝试从多个角度解决问题,从工艺角度出发,比如加入不同气场或采用摆动激光焊接,可以有效抑制接头缺陷。不同气体具有不同的电离电位,采用不同保护气体焊接时产生等离子体的强度不同、等离子体羽流效应的抑制作用不同,并且匙孔内部的蒸汽压也有一定的差异,因此采用合适的气流场可以有效抑制飞溅和减少接头的气孔率。摆动激光对熔池产生搅拌作用,能够增加熔池的流动性,使接头热输入更加均匀,消除咬边等缺陷,焊缝成形得到有效改善。并且由于激光摆动使熔池反复受热,增加了熔池凝固时间,可减少气孔等缺陷;从辅助热源的角度出发,加入电弧辅助激光焊接,不仅能使电弧在焊接过程中更加稳定,同时电弧和激光的耦合还可以使熔滴过渡更加稳定,减小飞溅等缺陷;从辅助能场角度出发,加入磁场、超声波场或电场也可改善接头缺陷。激光焊接时若加入磁场或电场可改变带电粒子的运动、液态金属的流动性及焊接等离子体的形态,从而改善焊缝成形且抑制缺陷,提升焊缝性能;若加入超声波,由超声波产生的空化效应、声流效应、机械振动及热效应可降低元素偏析,破碎晶粒,使晶粒更加细小,从而提升接头性能。

在焊接过程中加入不同的能场,如电弧能场、磁场、超声场、摆动能场[6-8]等可以有效改善焊缝成形,减少接头缺陷,提升接头性能。因此,本文从工艺优化、辅助热源、辅助能场3 个方面对目前不同能场辅助激光焊接的作用原理和研究现状展开综述,并对其存在的问题及发展前景进行了展望。

1 工艺优化

1.1 摆动能场辅助激光焊接

摆动能场辅助焊接是指在激光焊接时通过振镜装置实现激光束按照预设的轨迹运动,其焊接原理如图1 所示[9]。通过光束摆动对熔池产生搅拌作用,增加熔池的流动性、抑制焊接缺陷[10-11]。

图1 摆动激光焊接原理示意图[9]Fig.1 Schematic diagram of oscillating laser welding[9]

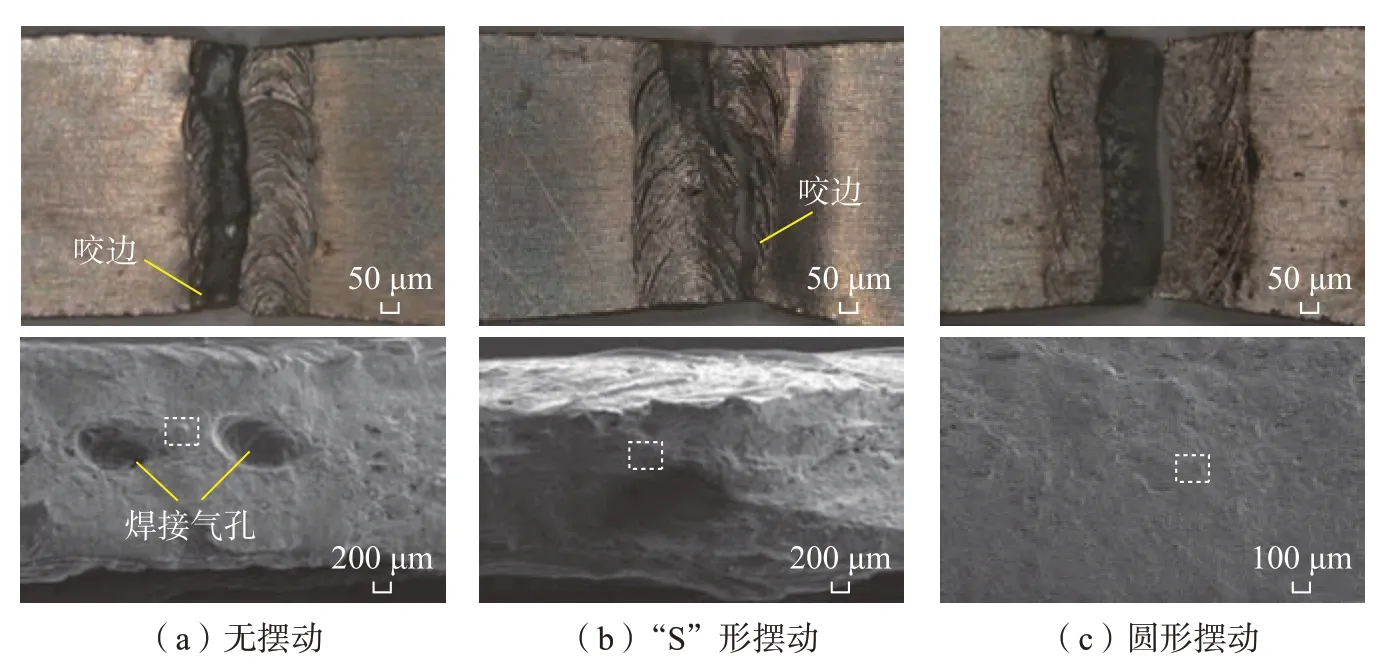

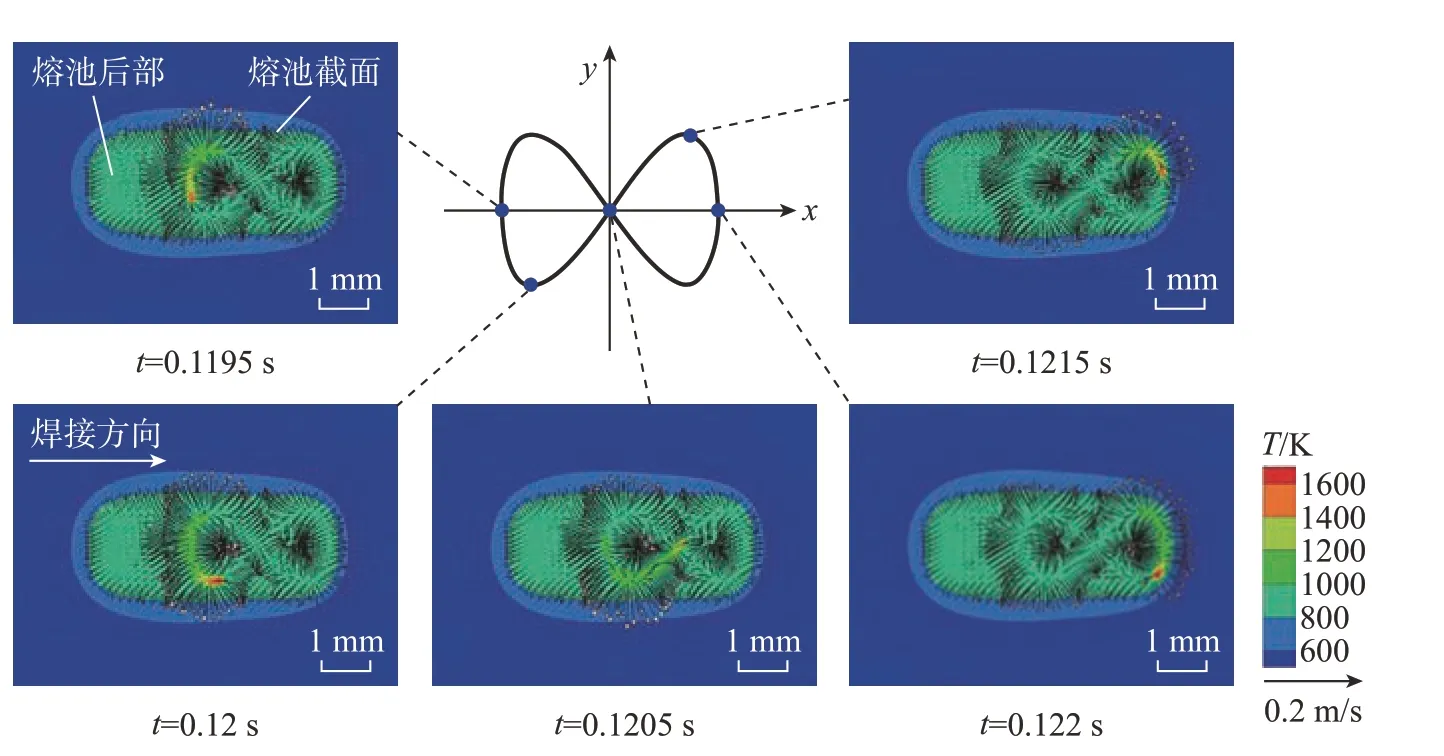

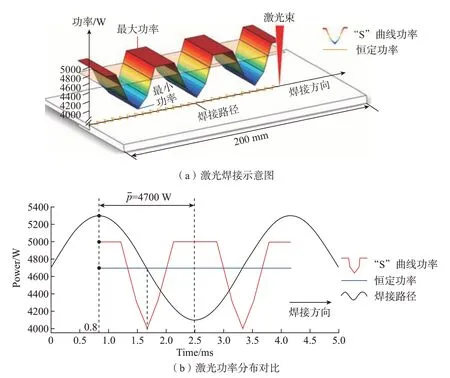

Pang 等[12]研究了“S”形摆动激光和圆形摆动激光模式下铝合金的焊接特性,采用摆动激光后,接头飞溅明显减少,特别是采用圆形摆动后接头无咬边、下塌缺陷,焊缝成形得以改善,并且激光摆动后还能有效抑制气孔的产生,如图2 所示。Kabasakaloglu 等[13]采用“8”字形摆动激光焊接铝合金,试验发现,激光在-1 mm 焦距处低频率摆动时匙孔不稳定,导致气孔率较高;激光在-2 mm 焦距处低频率摆动时激光焊接接头的气孔率从1.86%降至0.5%,气孔率降低使接头性能显著提高。同时,光束摆动对熔池的搅拌作用形成的带状结构和柱状晶也提高了接头性能。为进一步研究摆动激光对气孔缺陷的影响,Ai 等[14]建立了摆动激光焊接过程熔池动态行为的三维数值模型,如图3 所示。“∞”形摆动使熔池反复受热,增加了熔池的凝固时间,使熔池内的气泡有更多的机会逸出,气孔率降低。虽然加入摆动激光后抑制了熔池气孔的形成,但能量密度也变得更低。为解决这一问题,Liu 等[15]采用三维摆动激光焊接铝合金,改变匙孔内的能量分布,其焊接路径如图4 所示,结果表明,当垂直摆动频率与平面摆动频率之比为1 时,激光在匙孔前壁处为负离焦,提高了焊接热输入,使焊接过程更加稳定,气孔率降低,如图5 所示。Tan 等[16]研究了“S”形激光摆动加正弦分布的激光功率对铝合金焊接接头的影响,功率分布如图6 所示。当施加周期性变化的功率时,接头晶粒出现循环的“生长-抑制-生长”现象,这种生长机制细化了接头的晶粒组织,减少了柱状晶区域的宽度,焊接接头抗拉强度提高了35.3%,达到母材的99.1%。

图2 接头断裂形貌[12]Fig.2 Fracture morphology of joint[12]

图3 加入摆动激光后熔池上表面的流体流动[14]Fig.3 Fluid flow on upper surface of the molten pool after adding oscillating laser[14]

图4 三维摆动激光路径示意图[15]Fig.4 Schematic diagram of 3D oscillating laser path[15]

图5 不同摆动频率下的接头截面形貌[15]Fig.5 Joint section morphologies at diffe ent oscillation frequencies[15]

图6 激光功率分布示意图 [16]Fig.6 Schematic diagram of laser power distribution[16]

摆动激光焊接不仅在抑制焊接缺陷方面表现出色,在异种金属焊接时也能明显提高接头性能。Zhou 等[17]在研究摆动激光改善Ti /Al 接头性能时发现,激光摆动对熔池产生的搅拌作用抑制了Al 向Ti 的扩散,减少了富铝化合物的生成。与不摆动激光焊接接头相比,最大载荷提高了76.38%。其性能提升的原因主要是激光摆动使接头缺陷减少、连接宽度的增加和界面金属间化合物种类的改变,如图7所示。为了进一步降低金属间化合物层的厚度,提高接头性能,Chen 等[18]采用“S”形摆动加以正弦曲线分布的激光功率对Ti /Al 接头进行焊接,通过在低熔点母材侧采用大激光功率,在高熔点母材侧采用小激光功率,实现低熔点侧熔化金属向高熔点侧铺展形成接头,同时由于高熔点侧激光功率较小、温度较低,从而避免了金属间化合物层的过度生长。

图7 不同摆动频率下Ti/Al 接头横截面元素面扫描结果[17]Fig.7 Scanning results of Ti/Al joint cross section element at diffe ent oscillating frequencies[17]

虽然摆动激光的应用能有效抑制焊缝缺陷,改善焊缝成形,但是摆动激光的能量密度会有所降低,导致焊缝熔深减小。特别是同功率下激光熔/钎焊接异种材料时,摆动激光会导致接头润湿性显著下降。采用三维摆动或变功率摆动模式可有效解决激光能量密度下降所带来的问题,并增强工艺适应性。

1.2 气流场辅助激光焊接

在激光焊接时加入气流场进行辅助,可以在一定程度上提高匙孔稳定性,抑制飞溅的形成,改善焊缝成形;同时,激光焊接产生的等离子体强度会因气体种类的不同而有所差别。因此国内外许多学者对气流场辅助激光焊接的焊接特性展开了研究。

Wang 等[19]研究了辅助气体对钛合金焊接熔深的影响,喷嘴角度越小,保护区的范围越大,在不同的喷嘴角度下,保护范围随气体参数的变化如图8 所示;在气体流量相同的情况下,气体喷嘴倾角一定时,氦气的保护区范围大于氩气。Schmidt 等[20]研究了局部气体流动对奥氏体不锈钢全熔透激光焊接飞溅形成和熔池动力学的影响,试验发现,随着气体流速的增大,匙孔内部压力增大,焊接时产生的飞溅降至最小值,但气体流速超过22.4 L/min 后,飞溅量增大。为进一步研究气体种类对接头质量的影响,Ahn 等[21]分别采用氩气和氦气对铝合金进行了激光焊接,并对接头质量、缺陷形成及显微组织进行了分析。试验发现,在焊速较低时,由于氦具有更高的电离电位,降低了等离子体羽流效应,因此可以有效减少接头缺陷、提高焊接质量。氦气同时也适合于较高焦点位置焊接,其补偿了正离焦引起的有效功率降低和熔池平均温度降低的影响,但成本也相应升高。

图8 保护范围随气体参数的变化[19]Fig.8 Shielding size varied with gas parameters[19]

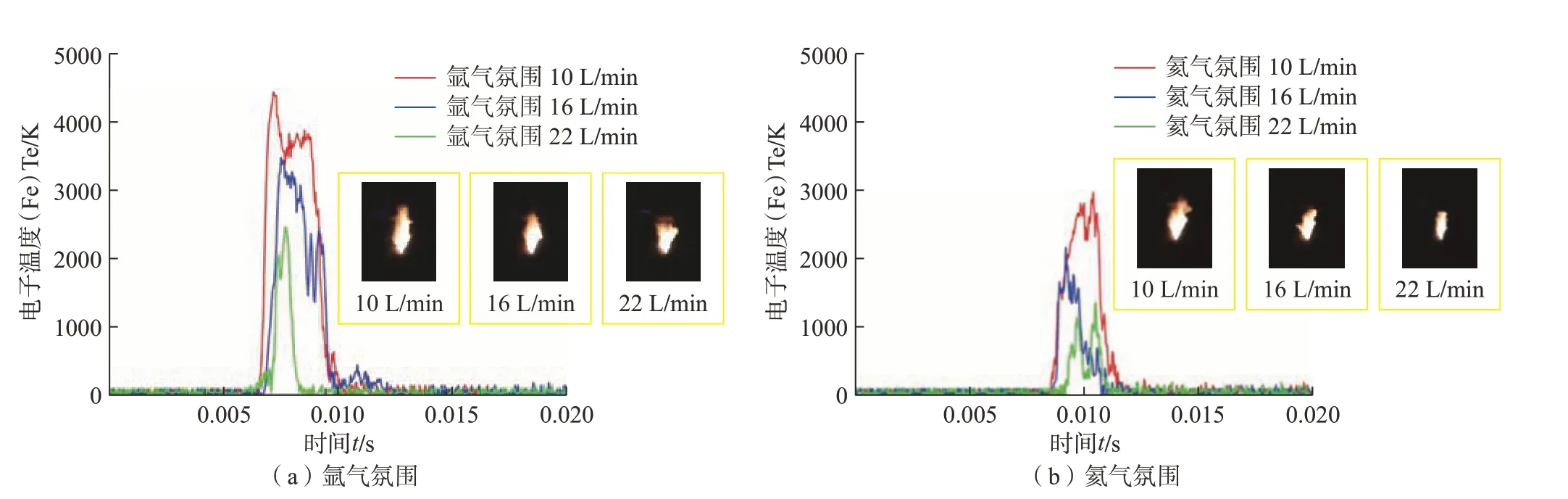

Xu 等[22]研究了保护气体对脉冲激光焊接等离子体羽流的影响,发现在一个波动周期内,氩气作为保护气时的等离子体强度、电子温度和喷射持续时间均大于氦气,并且随着保护气流量的增加,等离子体的电子温度降低,等离子体喷射持续时间缩短,如图9 所示。因此较大保护气流的氦气氛围更能提高激光利用率。Li 等[23]采用体积分数100%Ar、80% Ar + 20% CO2和100% CO2作为保护气研究304 不锈钢的焊接性能,结果表明,3 种保护气接头的金相组织、显微硬度、冲击韧性有较大差异;由于CO2的低电离势,导致其较Ar 相比易电离,随着保护气体中CO2的含量增多,匙孔内蒸汽压力增大,匙孔的稳定性增加,气孔减少,但接头硬度降低,如图10 所示。气场对激光焊接异种材料同样有很大的影响,例如Xia 等[24]采用纯Ar、CO2+Ar 和纯CO2对铝钢进行搭接焊,保护气中加入适量的CO2可以提高熔化金属量,改善钎料的润湿性,改变金属间化合物层的种类,提升接头性能。

图9 不同气氛中等离子体羽流的电子温度变化[22]Fig.9 Changes of electron temperature of plasma plume with diffe ent shielding gases[22]

图10 不同保护气体和不同离焦量的焊缝截面形貌[23]Fig.10 Weld section morphologies under diffe ent shielding gases and diffe ent defocusing distances[23]

保护气体是激光焊接中的重要参数之一,采用合适的气体可有效提高接头性能,在后续的研究中可探索混合气体对接头性能的影响机制。此外,可开发多元混合保护气来降低生产成本,提高工艺适应性,减少接头缺陷。

2 电弧能场辅助激光焊接

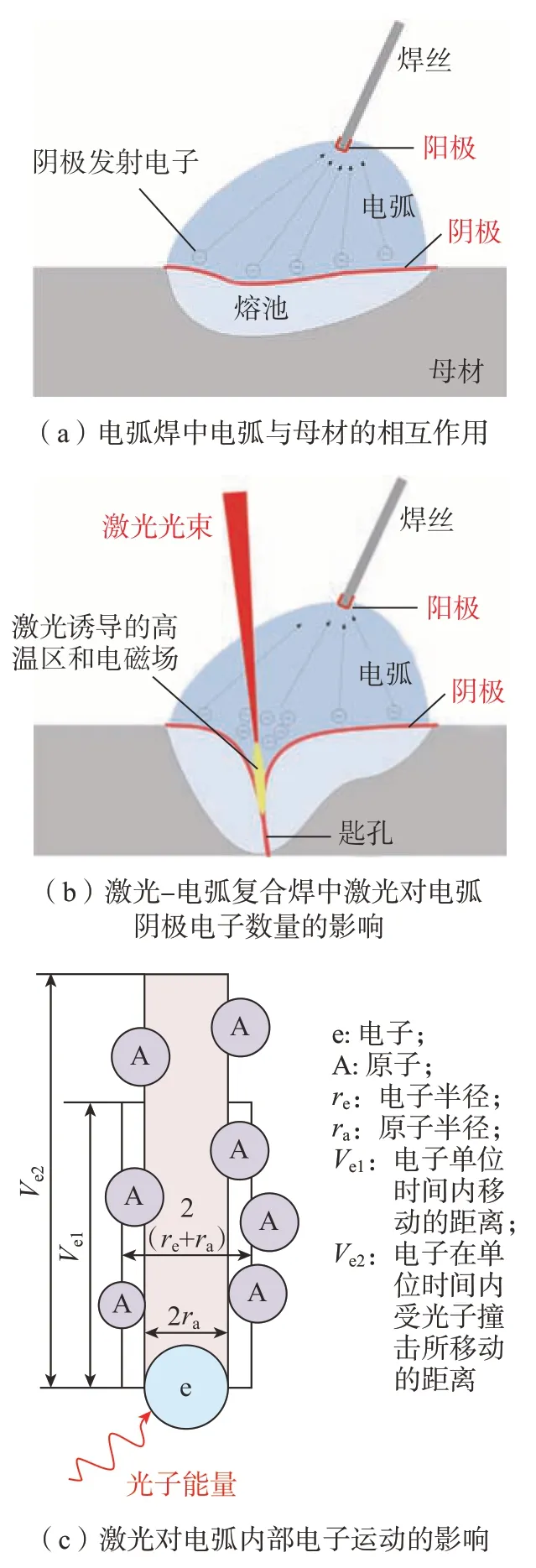

20 世纪70 年代,英国学者Steen[25]首先提出了激光-电弧复合焊接。激光-电弧复合焊接能充分利用电弧工艺适应性强、激光功率密度高等优点[26-28]。与传统单激光焊接相比,复合焊接能有效降低焊接成本,改善焊缝成形质量,提高焊接过程稳定性,因此广泛应用于航天航空、汽车、船舶、轨道交通等领域[29-30]。电弧能场辅助激光焊接中,电弧既作为一种能场,也作为一种热源作用于工件。激光作为主热源,电弧作为副热源,两种热源结合在一起,可以实现“1+1>2”的复合效应,不仅可以提高焊缝质量,还能改善桥接能力、抑制焊接缺陷。其工作原理如图11 所示[23]。

图11 电弧能场辅助激光焊接工作原理示意图[23]Fig.11 Schematic diagram of the working principle of arc energy field assisted laser welding[23]

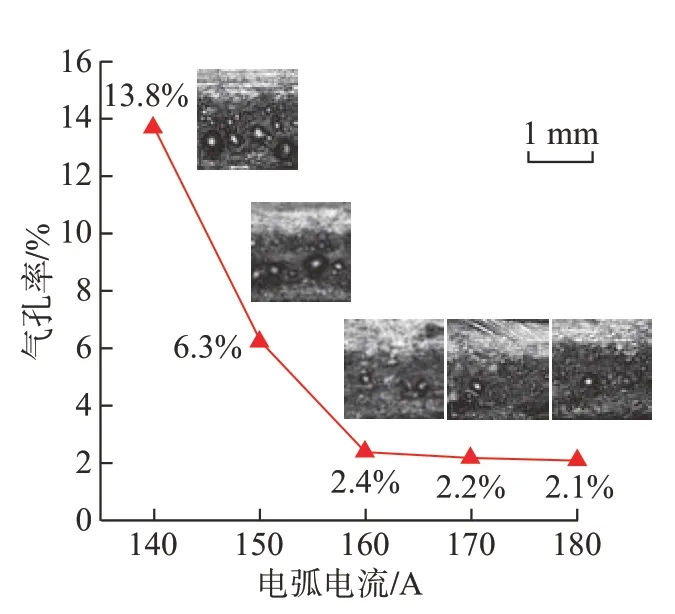

Sun 等[31]利用激光- TIG 复合焊连接6061-T6 铝合金,探究在不同参数下气孔形成机理,试验结果表明,影响焊接缺陷的主要因素为脉冲激光能量,并且电弧电流在一定范围时,可以减少焊接气孔形成,电弧电流对气孔率的影响如图12 所示。Zhang 等[32]利用激光-电弧复合焊对AA6082-T6 铝合金进行了连接,并探索了激光、电弧之间耦合机理,结果表明,激光-电弧间耦合作用使得电子能级发生跃迁,如图13 所示;耦合作用随激光功率的增大、激光与电弧间距的减小、焊接电流的减小而增大,其使得熔滴过渡更加稳定,减少了飞溅的产生,其原理如图14 所示。

图12 电弧电流对气孔率的影响[31]Fig.12 Influence of arc currents on the porosity[31]

图13 激光-电弧相互作用示意图[32]Fig.13 Schematic diagram of laser-arc interaction[32]

图14 激光-电弧耦合作用减少飞溅机制示意图[32]Fig.14 Schematic diagram of the mechanism of laser-arc synergy effect to educe spatter[32]

Ning 等[33]研究了激光-电弧复合焊接过程中激光和电弧的距离对激光能量耦合的影响,研究发现,激光和电弧的距离会影响复合焊接过程中匙孔的形状,从而影响激光能量耦合效率。激光和电弧的距离越小,一个脉冲周期内匙孔深度增大速度越快,但同时匙孔壁在反冲压力作用下沿匙孔径向后移动的距离越大,匙孔直径增大,从而显著削弱了激光在匙孔内多次反射的能力。因此,激光脉冲周期内的总能量耦合效率随着激光和电弧距离的减小而降低。周建等[34]在激光-电弧复合焊接时发现,熔池的波动会影响激光、电弧之间的耦合,并且当光丝间距为4 mm 时,熔池波动较小,激光电弧呈现周期性耦合,焊缝成形良好。

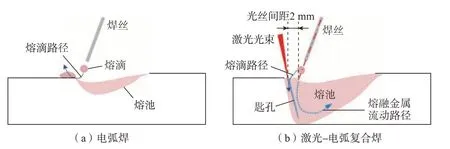

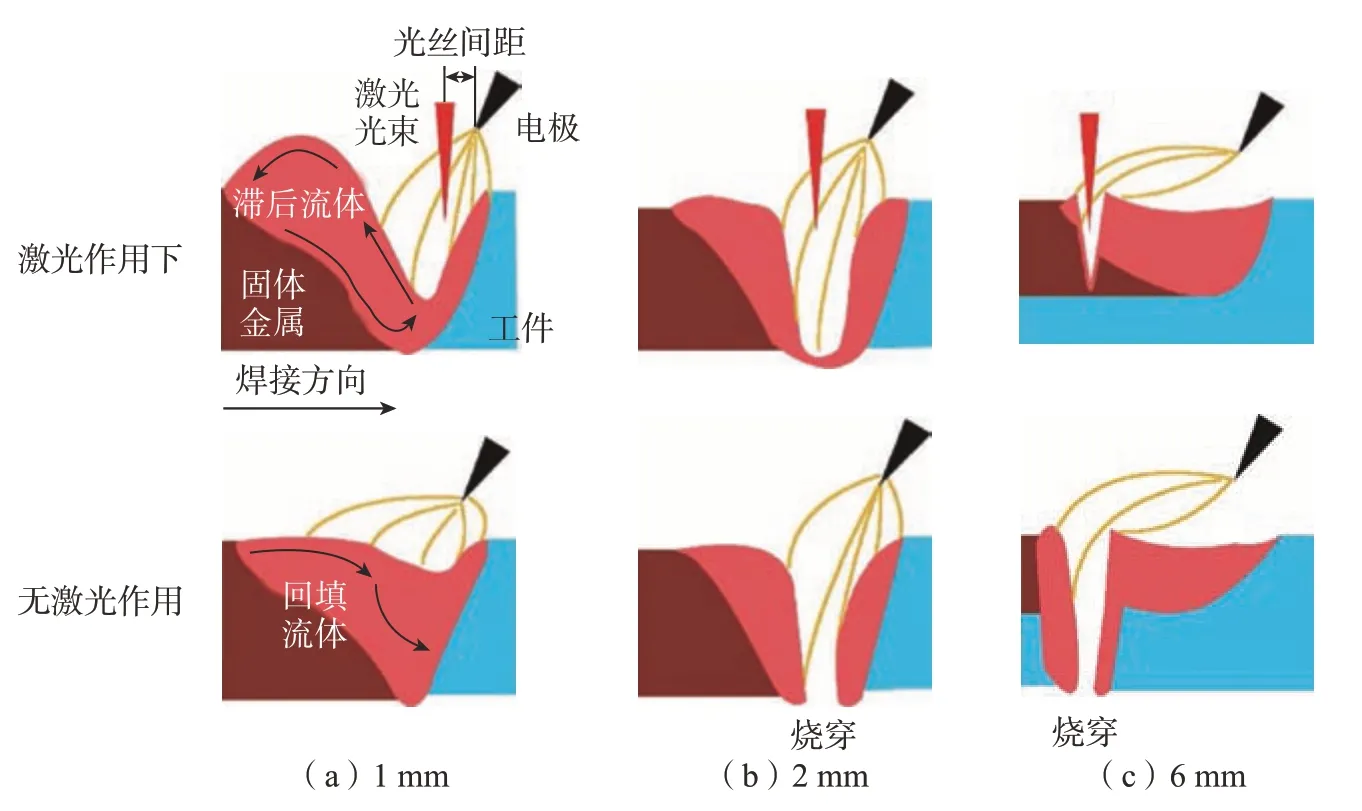

在电弧能场辅助激光焊接过程中,由于激光和电弧两种热源的共同作用,电弧行为与熔滴过渡变得十分复杂[35]。Cai 等[36]研究了光纤激光- MIG 复合焊接在短路、球状和喷射过渡模式下的熔滴过渡行为,并比较了电弧焊和复合焊接在3 种模式下的熔滴过渡频率、焊接电流波形和等离子体形貌。Liu 等[37]研究了钛合金脉冲激光- GTA 复合焊接过程中热源距离对熔池稳定性的影响,研究表明,通过精确调整热源距离可以控制匙孔和熔池行为,避免烧穿缺陷,获得成形良好的焊缝,如图15 所示。Gao 等[38]利用双高速摄像传感系统对复合焊接中熔滴过渡和匙孔底部状态进行了监测,发现在正常熔透条件下,熔滴过渡主要影响匙孔状态。

图15 不同光丝间距下的熔池流动示意图[37]Fig.15 Schematic diagram of molten pool flow at diffe ent distances between the center of laser and wire tip[37]

与单激光焊接相比,激光-电弧复合焊接不仅包括单一工艺参数对焊接的影响,还包括各参数之间的交互作用,因此工艺优化过程更为复杂。激光-电弧复合焊接过程中的等离子体、匙孔行为与熔池流动行为有待进一步研究。此外,需突破多尺度多参量熔池、温度场和制造缺陷的高精度、高分辨率视觉传感系统设计,光、电、声、像等多信号提取算法和数据/信号处理技术,通过实时监测与控制对工艺进行优化改进。

3 能场辅助

3.1 电场辅助激光焊接

在焊接过程中,一般通过将直流电的正负极连于试板两侧来施加外加电场。在辅助激光焊接时,电场能够影响激光焊接形成的等离子体的密度,从而提高激光吸收率,增加熔深。此外,电流具有磁效应,在焊接时电磁效应会对熔池产生搅拌作用,其焊接原理如图16 所示。

图16 电场辅助激光焊接原理示意图Fig.16 Schematic diagram of the principle of electric field assisted laser welding

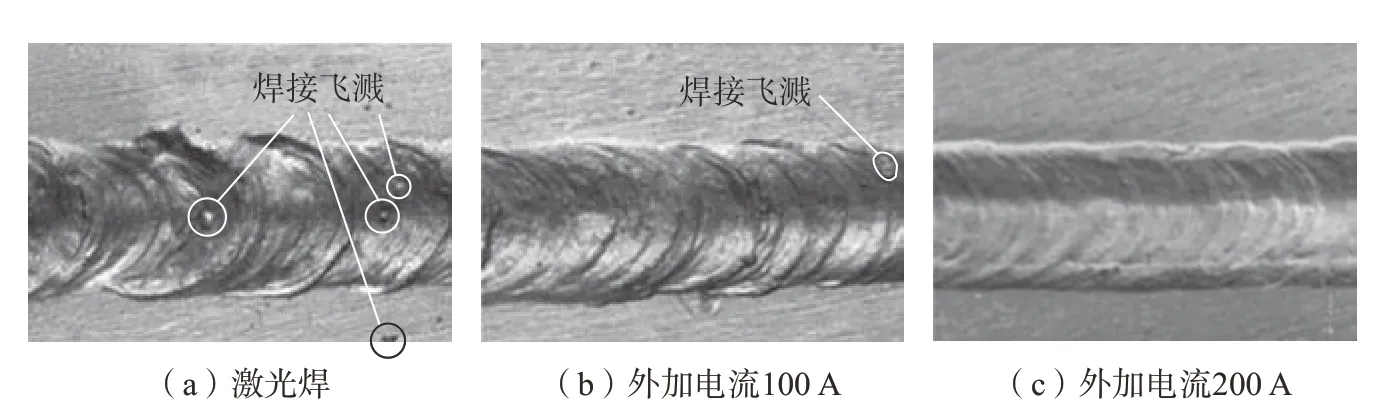

Xiao 等[39-40]在激光填丝焊接铝合金时外加电流,焊丝作为一极,工件作为另一极,从而构成回路。结果表明,电流的加入使得焊缝熔深增加、焊缝表面成形更加均匀。外加电流产生的电磁效应能够有效抑制熔池振荡,提升焊接稳定性。Zhang 等[41-42]对外加电流辅助激光焊接5A06 铝合金进行了系统的研究,研究指出,在5A06 铝合金激光焊接过程中加入外部电场可以使焊接过程更加稳定,焊接飞溅减少,获得的焊缝成形良好,如图17 所示。外加电流产生的电场效应提升了匙孔的稳定性,从而提高了能量吸收率。郭新建[43]通过两个滚轮向工件通电辅助激光焊接2219铝合金,结果显示,外加电流可消除接头气孔,细化焊缝组织,提高接头强度;电流辅助激光焊接时产生的电磁效应可以在熔池凝固时使枝晶破碎。

图17 焊缝表面成形[41]Fig.17 Weld surface formation[41]

为了解决激光单道焊接厚板过程中根部熔池滴落影响成形的问题,陈根余等[44]提出依靠稳定磁场和电流产生的向上安培力对根部熔池进行辅助支撑的方法,分别对16 mm和30 mm 厚的316L 不锈钢进行激光焊接试验,试验结果表明,单独电场或磁场的存在无法有效抑制根部熔池滴落缺陷,但二者同时存在并产生稳定安培力时,后根部熔池滴落能够得到有效抑制,焊接过程更加稳定,焊缝成形良好。

尽管电场能够增加激光焊接熔深,并改善焊缝成形,但由于其所需电流较大,对试验装置的安全防护性能要求更高,且单电场作用效果较为局限。因此,后续研究可多集中在复合能场辅助激光焊接,如磁场与电场复合。

3.2 磁场辅助激光焊接

磁场作为一种能量场,具有间接性、零污染、可调控性等优点,因此在许多领域中被用作辅助技术。焊接领域中,磁场辅助技术最先在电弧焊中得到应用。当外加磁场作用于电弧时,电弧中的带电粒子受到磁场力的作用。通过调控磁场来控制电弧中带电粒子的运动,从而提升电弧焊接稳定性。对于激光焊而言,没有外加电流,也没有电弧的产生,其辅助机制与电弧焊有所区别[45-46]。在磁场辅助激光焊中,依据磁场方向与激光束、焊接方向的位置差别可分为轴向、横向及纵向3 种磁场,如图18 所示[46]。

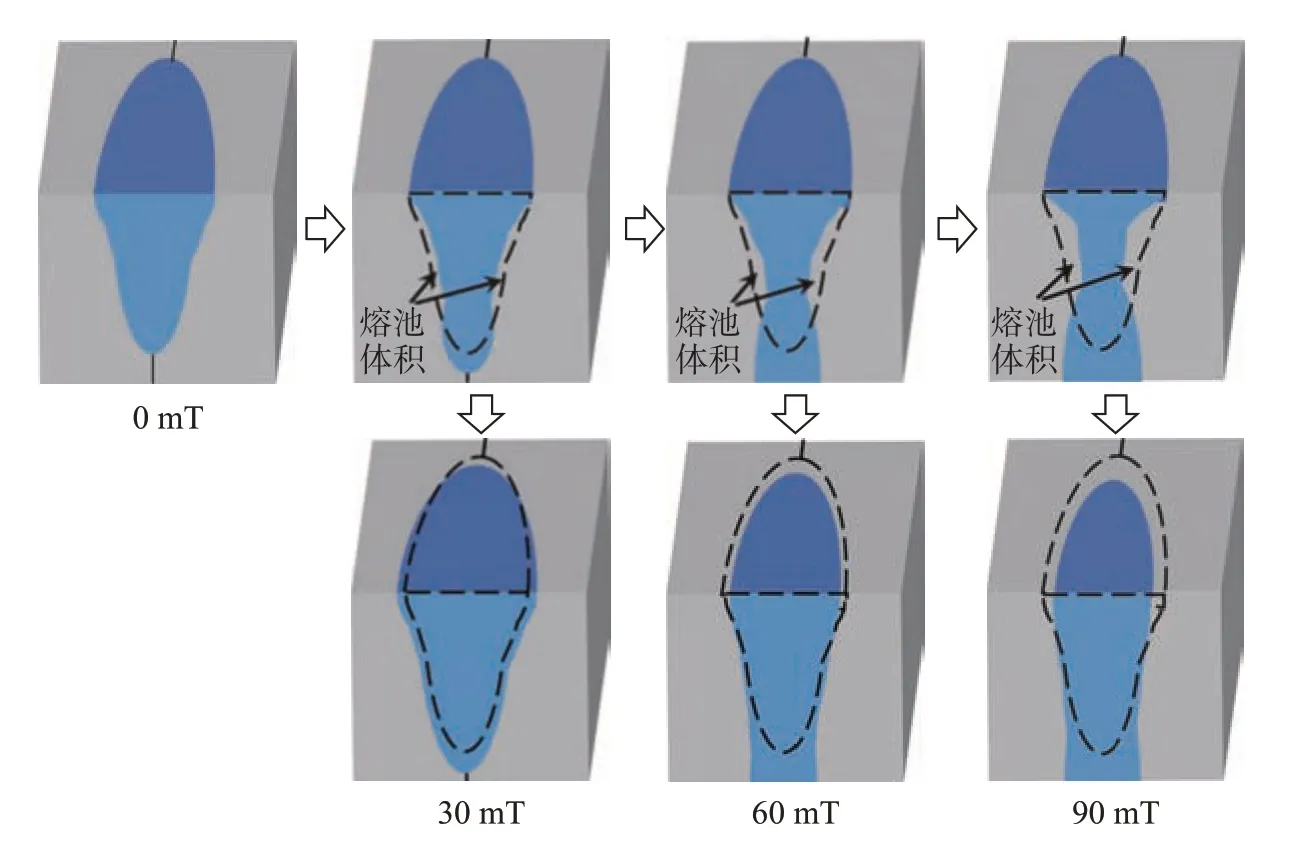

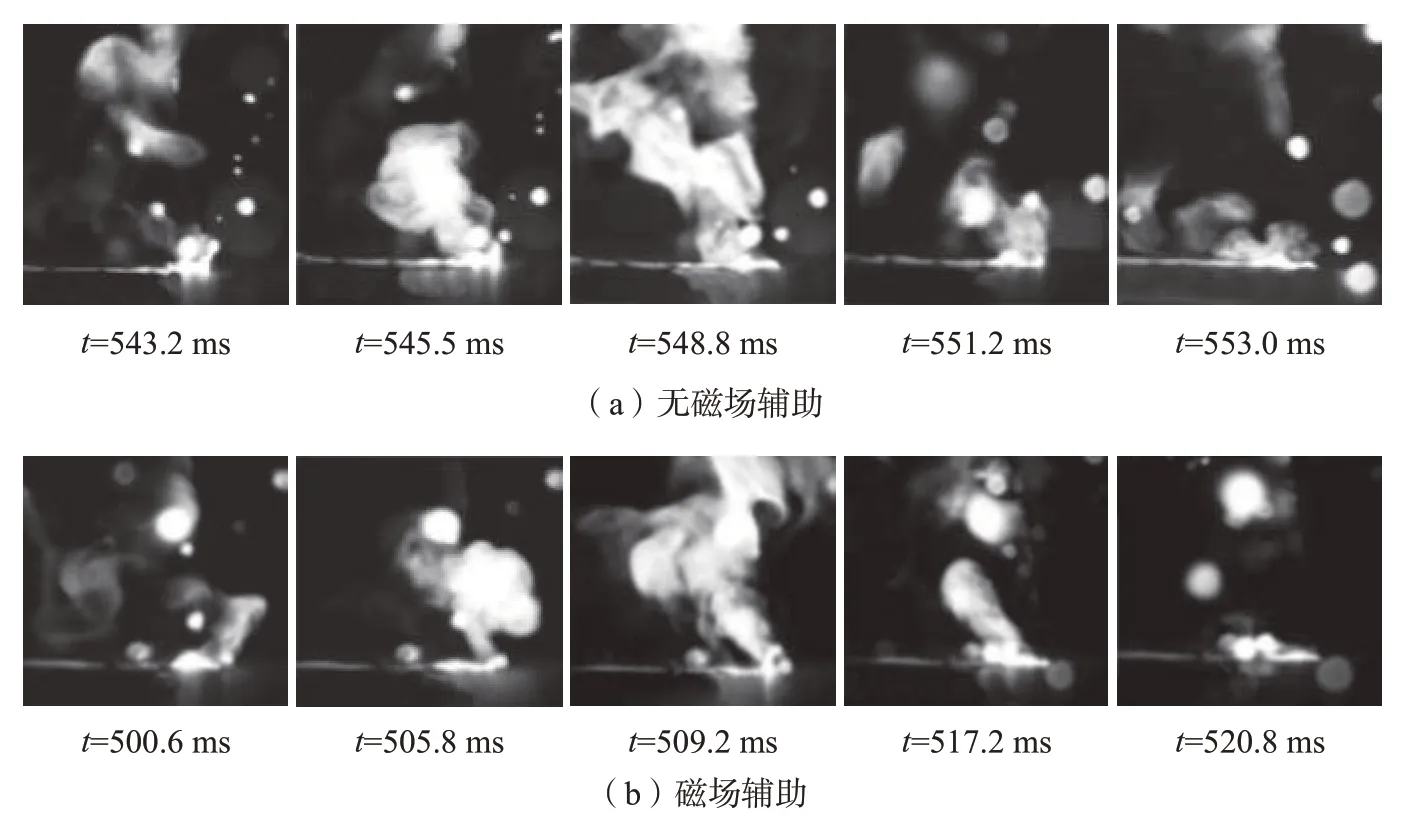

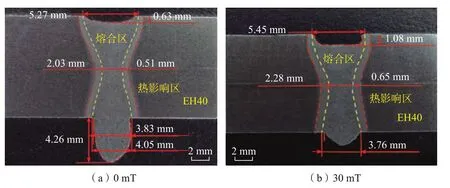

磁场辅助激光焊接主要是通过磁场影响激光焊熔池中液态金属的流动及改变焊接等离子体的形态来改善焊缝成形、抑制缺陷和提升焊缝性能。Xu 等[47]在探索磁场辅助激光焊接TC4 板时发现,磁场的添加有助于基板对激光能量的吸收,主要表现在施加磁场可以将熔融金属从熔池上部转移到底部,促进底部金属的熔化,以增加穿透深度,其影响机制如图19 所示。Cao 等[48]在研究磁场辅助激光焊时发现,磁场可以抑制熔池中熔融金属从下部到上部和中心到边缘的流动,减少了匙孔尖端到熔池表面及熔池中心到边界的热传递。Huang 等[49]利用“三明治”结构观察并讨论了无磁场和磁场辅助激光焊接在匙孔稳定性和气孔形成方面的差异,结果表明,在磁场辅助下,焊缝底部宽度增加,熔深波动减小,熔池上方等离子体羽流的持续时间更长,咬边和飞溅缺陷减少,这有助于提高匙孔稳定性,抑制气孔的形成,如图20 所示。Wu 等[50]提出了一种外加磁场辅助激光焊20 mm厚高强钢的方法来解决单道次全熔透焊接中的驼峰缺陷,外加磁场的磁搅拌效应改变了整个熔池中原有的温度梯度,重新分配了温度,降低了熔池中液态金属的冷却速度,从而增加了焊缝根部的表面张力,抑制了驼峰缺陷的形成,如图21 所示。

图19 不同磁场强度下熔池演变示意图[47]Fig.19 Schematic diagram of molten pool evolution with diffe ent magnetic field intensities[47]

图20 焊接过程中的等离子体羽流[49]Fig.20 Plasma plume during the welding process[49]

图21 磁场抑制驼峰形成示意图[50]Fig.21 Effect of magnetic field on supp ession of hump formation[50]

磁场辅助技术应用于异种材料激光焊接时,不仅可以提升熔池稳定性,改善焊缝成形,抑制焊接缺陷等,还可以对熔池流动产生抑制作用,改善接头元素分布。Yan 等[51]在激光焊接镀锌钢/铝合金异种材料时添加辅助磁场,获得了质量较好的焊接接头。磁场效应可以有效改善界面处的微观结构和元素分布,形成更多具有更好延性和韧性的富铁金属间化合物,这有利于降低热裂纹敏感性,提高接头的抗剪强度。Hu 等[52]研究了外加磁场对纯铜与不锈钢异种金属激光焊的影响,结果显示,在交变磁场下,熔合区组织由粗大的带状、球状组织转变为细小的块状、粒状组织,实现了晶粒细化和成分偏析的抑制,降低了凝固裂纹的敏感性。Chen[53]将外磁场应用于Al/Ti 合金激光焊接中,通过熔融金属与垂直磁场之间的相互作用产生的洛伦兹力抑制了水平对流,使金属间化合物层的厚度减小。此外,热电磁对流有助于Al/Ti 界面处的热和熔质传递,促进元素的重新分布和抑制金属间化合物的产生。Li[54]和Hu[55]等对铝合金/镀锌钢异种金属进行了交变磁场辅助激光焊接,发现磁场对液态金属的驱动作用使晶粒细化,界面处的Fe-Al 金属间化合物呈弥散分布。磁场辅助激光焊接接头的最大拉伸载荷和伸长率分别达未加磁场辅助激光焊接接头的120%和145%,但磁场频率过大时会增加焊缝裂纹敏感性,如图22 所示[55]。

磁场辅助激光焊接可抑制焊接缺陷、改善焊缝组织及提高接头性能,但磁场对激光焊接熔池流动及晶粒生长的作用机制还不够清晰,可借助于数值模拟、在线监测等手段进一步系统研究。要实现磁场辅助激光焊接技术工业化应用,需注意磁场产生装置与激光焊接设备之间的配合,这也是未来激光焊接设备集成化发展的新方向。

图22 不同磁场频率下铝基体侧的显微结构[55]Fig.22 Microstructure near the aluminum matrix under diffe ent magnetic field frequencies[55]

3.3 超声场辅助激光焊接

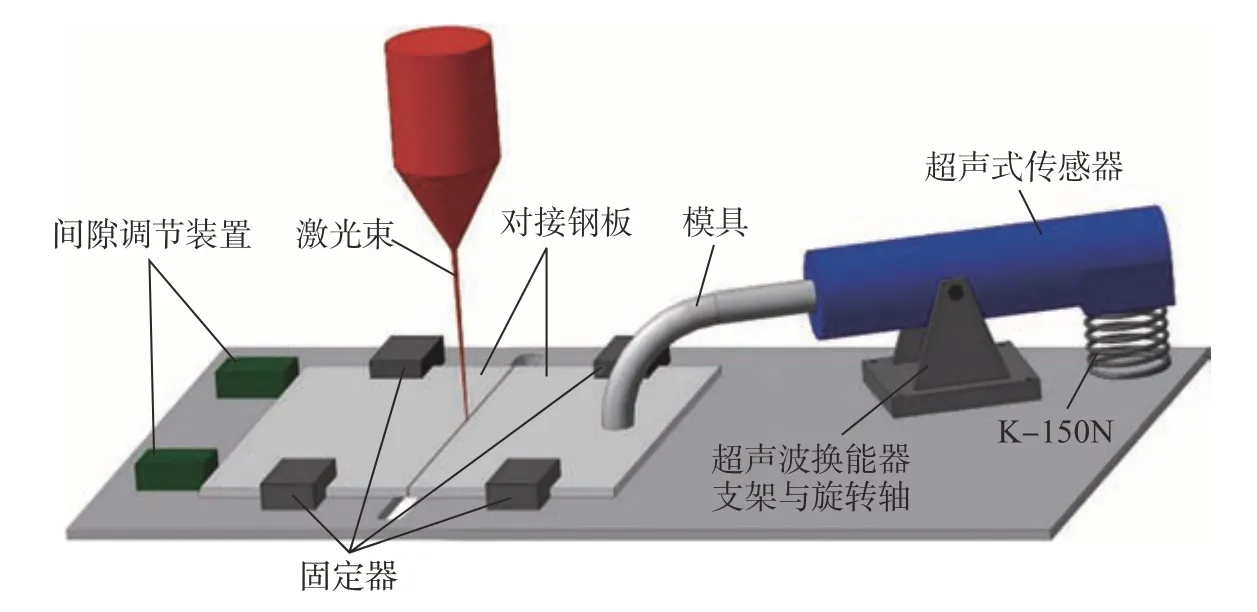

近年来,超声波凭借其在金属熔体中产生的空化效应、声流效应、机械振动及热效应等而逐渐被应用到焊接领域当中。在焊接过程中引入超声,可以起到改善焊接气孔缺陷、细化焊缝组织、提高接头强度及降低接头残余应力等作用。超声辅助激光焊接原理如图23 所示[56]。

图23 超声辅助激光焊接原理示意图[56]Fig.23 Schematic diagram of the principle of ultrasonic-assisted laser welding[56]

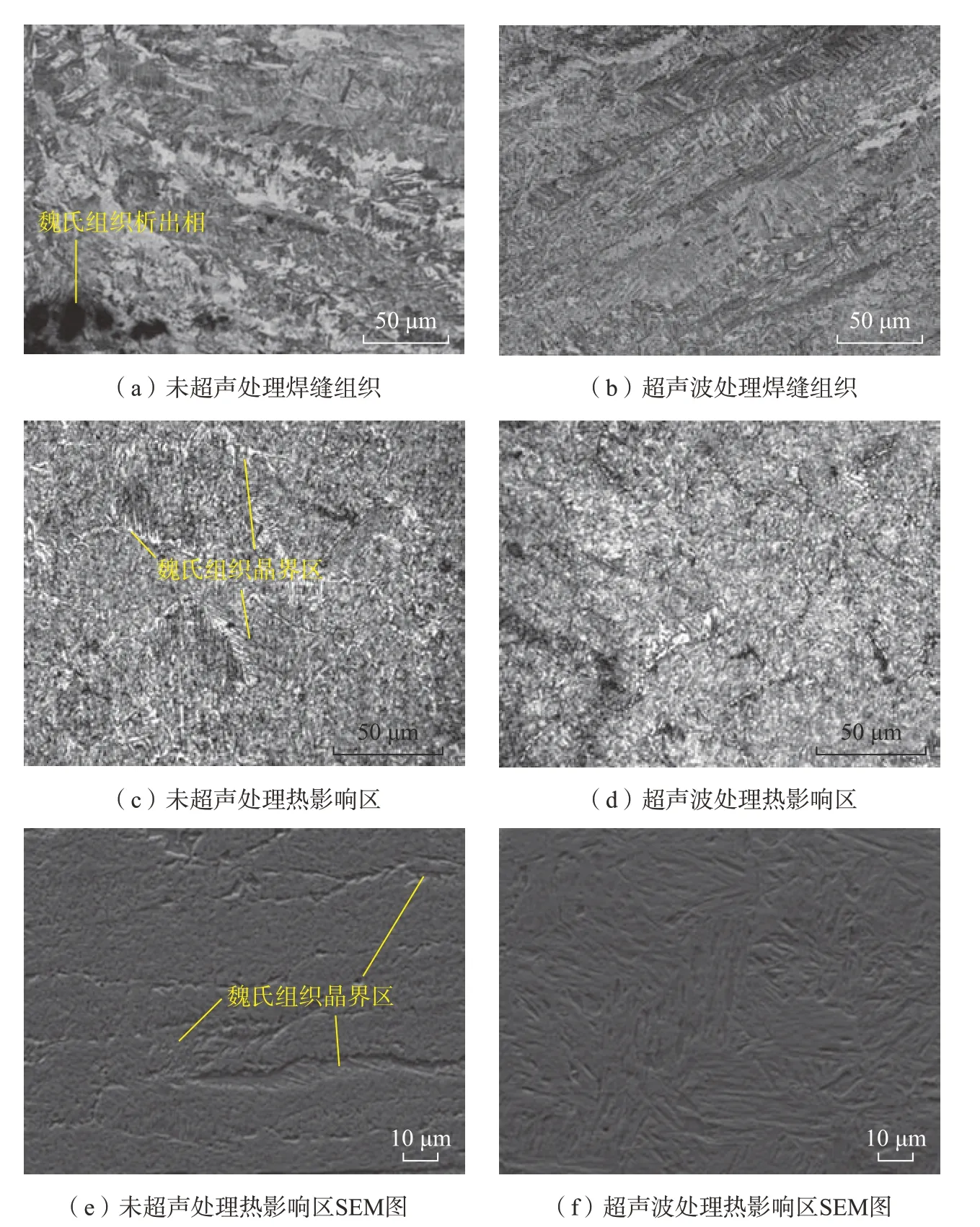

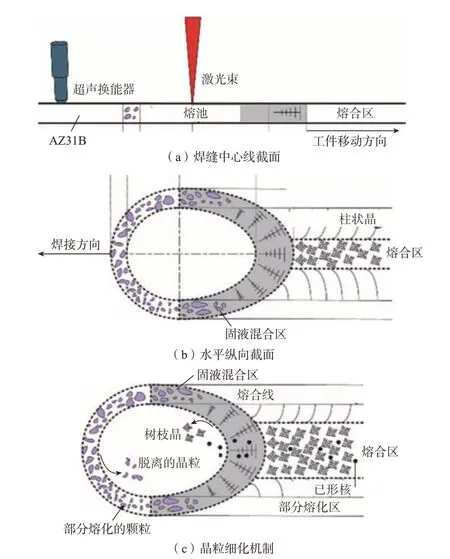

Kolubaev 等[56]在超声辅助激光焊接低碳结构钢过程中发现,超声在液态金属中引起的超声空化效应能够降低树枝状偏析的程度并抑制铁素体晶体的生长,从而改变熔池的凝固条件,提升焊接接头的强度,如图24 所示。Liu 等[57]讨论了超声振动对激光焊接试样应力分布的影响机制。超声波振动可以加速熔池中熔融金属的流动,然后使熔池中的温度分布更加均匀,降低温度梯度,最终降低接头残余应力。Tarasov 等[58]探究了超声能量输入对焊缝金属组织和接头强度的影响,结果显示,超声辅助激光焊接接头的高显微硬度是由于超声引起的高浓度分裂位错所致;超声辅助激光焊接接头的抗拉强度取决于超声能量的输入量,当输出功率为600 W 时,其抗拉强度高于母材。Lei 等[7]为了解决镁合金激光焊接接头成形差、气孔多的问题,开展了AZ31B 镁合金超声辅助激光焊接试验研究,结果表明,超声振动对焊缝熔池产生的空化效应和声流效应能显著改善焊缝缺陷和微观组织形态,焊缝晶粒细化效果显著,图25为超声振动细化晶粒示意图。

图24 超声作用下低碳结构钢的焊缝组织和热影响区[56]Fig.24 Weld microstructure and heat affected zone of low carbon structural steel unde ultrasonic action[56]

图25 超声振动细化晶粒示意图[7]Fig.25 Schematic diagram of grain refinement mechanism by ultrasonic vibration[7]

除了能够降低接头气孔率、细化晶粒、提高强度外,超声振动还能够在一定程度上影响异种材料焊接接头的元素分布。Zhou 等[59]将超声振动应用于哈氏合金C-276 和奥氏体不锈钢304 异种材料激光焊接中,研究发现,超声振动辅助下,焊缝形状逐渐由抛物线形向喇叭形转变,焊缝熔深增加;超声振动带来的空化效应和声流效应加速了熔池对流和元素扩散,随着超声强度的增加,熔池中元素的宏观分布更加均匀,元素过渡区变宽。研究发现,当压紧力为25 N,超声作用点距焊接位置距离为13 mm 时,焊接位置超声振动效果最为显著。在此条件下,超声振动引起的较高扩散系数和冷却速率抑制了元素偏析,析出相数量从2.15%下降到0.62%,焊缝金属的抗晶间腐蚀性能得到提升,同时焊接接头的承载能力与焊缝金属的显微硬度也均有所提高[60]。

在超声振动下,焊接接头质量显著提升,但超声对激光焊接过程的影响机理有待进一步研究。超声场辅助激光焊接中涉及的参数众多,工艺参数的优化比单一激光焊接更为复杂,建立超声场辅助激光焊接状态实时监测系统可简化、优化这一过程。

4 结论

本文系统地总结了不同能场辅助激光焊接的研究现状,着重介绍了摆动激光、气流场、电弧能场、电场、磁场及超声场辅助激光焊接在改善焊缝成形质量,减少接头缺陷,提升接头性能方面的作用。

未来关于能场辅助激光焊接技术的发展有以下4 个方向。

(1)除单一能场辅助激光焊接外,可以将两种或者两种以上的能场适当组合后引入到激光焊接中,进行多能场耦合辅助焊接,如激光、电弧能场、超声场、摆动场等多种能量场之间的协同效应,可以获得优于单一能场辅助焊接的效果。

(2)多能场之间的协同效应较为复杂,对激光焊接过程中的等离子体、匙孔行为与熔池流动的作用机理有待进一步明确。可借助数值模拟、在线监测等手段研究多能场辅助激光焊接过程稳定性。

(3)与单激光焊接相比,多能场辅助激光焊接不仅包括单一工艺参数对焊接的影响,还包括各参数之间的交互作用,因此工艺优化过程更为复杂。需突破多尺度多参量熔池、温度场和制造缺陷的高精度、高分辨率视觉传感系统设计,光、电、声、像等多信号提取算法和数据/信号处理技术,通过实时监测与控制来对工艺进行优化改进。

(4)尽管多能场辅助激光焊接已受到广泛关注,但要实现工业化应用需注意能场产生装置与激光焊接设备之间的配合,在智能化装备集成方面,需突破多信息传感多数据融合的焊缝表面形貌、结构变形、温度和制造缺陷等成形质量高精度、高稳定自适应闭环控制系统与智能化装备集成技术。小型化、高集成度、智能化复合焊接装置的研发也是未来激光焊接设备集成化发展的新方向。