B/Y复合微合金化高温钛合金显微组织及性能研究

2023-09-07刘莹莹徐继泽韩秀全王富鑫张书铭付明杰

刘莹莹,徐继泽,韩秀全,王富鑫,张书铭,付明杰

(1. 中国航空制造技术研究院, 北京 100024;2. 航空工业沈阳飞机工业(集团)有限公司,沈阳 110850)

高温钛合金因其高的比强度、比刚度及优异的耐高温性能等优点,是航空航天中极具应用潜力的轻质结构材料[1-2]。目前成熟使用的高温钛合金材料耐温极限为600 ℃,传统高温钛合金材料的开发大多是以发动机的需求为牵引,主要关注材料的长时蠕变性能、热稳定性及疲劳性能,过去为了保证合金优异的热稳定性,高温钛合金中对β 稳定元素的添加有严格的限定[3]。临近空间飞行器作为循环使用次数远小于飞机的飞行器,所用钛合金体系更关注材料在高温、大应力作用下的强度极限和短时蠕变与持久性能,其应用条件与航空钛合金体系应用环境存在明显的不同;且其结构形式也有别于航空发动机,对高温钛合金材料规格品种、性能的需求亦不同[4-5]。因此,迫切需要针对临近空间飞行器结构零部件的温度和力学性能需求开展新型高温钛合金材料研制。研究指出,不同类型钛合金中添加微量元素B、Y 均可以有效细化合金组织,尤其凝固组织细化效果显著,同时也可以改善加工性,提升材料性能[6-8]。本文在近α 型高温钛合金体系基础上,通过调整Al、Mo 当量,添加微量合金元素B、Y,设计出了一种新型耐650 ℃高温钛合金材料,并对其开展了凝固过程、凝固态显微组织研究。分析了不同温度下合金热变形过程中显微组织演变规律,获得了室温及650 ℃拉伸性能,为临近空间飞行器用新型高温钛合金材料的开发提供了参考和数据积累。

1 试验及方法

试验用材为中国航空制造技术研究院研制的高温钛合金材料,其合金名义成分及其相转变温度如表1 所示。不同变形温度的合金铸锭尺寸规格为Ф60 mm×120 mm,采用的锻造设备为500 t 快速等温锻造液压机,为避免锻造前保温过程中合金铸锭的过分氧化,锻造保温前需对各个高温钛合金铸锭表面进行防氧化涂覆处理,防氧化涂料采用钛合金精锻专用玻璃防护润滑剂T0 - 12。初始锻造变形温度为1010 ℃和1060 ℃,初始应变速率为0.01 s-1,锻造变形方式为单步轴锻一次成形,总变形量≥80%,为避免锻造过程中的严重温降,压机内炉保温至800 ℃,锻后随炉冷却至室温。获得的锻件轮廓尺寸为Ф140 mm×25 mm。将锻件沿纵向切成二等分,在锻件心部、1/2 半径和边缘处分别取样进行显微组织分析。显微组织观察采用日本OLYMPUSBX41M 金相显微镜 (OM)。显微组织观察前对试样分别进行打磨 (200 ~ 1000 目水磨砂纸)、抛光 (SiO2悬浮液)和腐蚀 (Kroll 腐蚀剂3% HF + 6%HNO3+ 91% H2O (体积分数),腐蚀5~8 s)处理。室温、高温拉伸试样均取自锻件1/2 半径处。拉伸试样采用标距为Ф3 mm×30 mm 的圆柱体标准试样。

表1 本研究中高温钛合金名义成分及相转变温度Table 1 Nominal composition and phase transition temperature of the high temperature titanium alloy in this study

2 结果与讨论

2.1 B/Y 复合微合金化高温钛合金的显微组织及相组成

未添加B/Y 元素和添加稀土元素Y 及B/Y 复合添加的高温钛合金凝固态显微组织如图1(a) ~(c)所示。图1(d)为β 单相区退火后的B/Y 复合微合金化高温钛合金显微组织。可以看出,未添加B/Y 元素和单一添加Y 元素后,高温钛合金凝固态显微组织差别较小,均表现为典型的网篮组织,原始β 晶粒粗大,晶界α 相平直,晶内α 片层呈现两种不同生长形态。凝固初期,熔体温度高,过冷度小,晶内α 片层形核驱动力不足,垂直于晶界α 相的方向上形成了平行排布的粗大α 片层;随着凝固过程的进行,过冷度增大,晶内α 相不断形核长大,形成交叉排布的编织网篮状α 片层。同时,在原始β 晶界处及晶内发现有微米级黑色颗粒析出相,初步推断为凝固过程中元素Y 内氧化形成的富稀土氧化物相。在微量元素Y 的基础上进一步引入元素B 后,可以发现在高温钛合金β 晶界上形成了链状包裹的TiB 增强相,β 晶粒发生了显著的细化,平均晶粒尺寸由640 μm细化至120 μm。由于β 晶粒的限制作用,晶内析出的α片层长径比减小,厚度变化并不明显。对经B/Y 复合微合金化的高温钛合金进行β 单相区退火热处理发现 (图1(d)),原始β 晶界处链状TiB 和颗粒稀土氧化物析出相有效地钉扎了β 晶界,阻碍了热处理过程中界面的移动,使得在相转变温度以上热处理后β 晶粒尺寸不发生明显变化。

图1 Y 微合金化和B/Y 复合微合金化高温钛合金显微组织Fig.1 Microstructure of Y microalloyed and B/Y composite microalloyed high temperature titanium alloy

图2 为B/Y 复合微合金化高温钛合金高倍扫描(SEM)显微组织及析出相能谱 (EDS)测试结果。其中宽大的暗色片层为α 相,α 相间分布的白色片层为β相,TiB 析出相以亮色针状形貌分布于原始β 晶界附近。通过对TiB 附近的颗粒状析出相进行EDS 分析发现,这些颗粒析出相中富含元素Y、O 和Si。

图2 B/Y 复合微合金化高温钛合金SEM 显微组织及EDS 分析Fig.2 SEM microstructure and EDS analysis of B/Y composite microalloyed high temperature titanium alloy

2.2 B/Y 复合微合金化高温钛合金凝固过程分析

图3 为B/Y 复合微合金化高温钛合金凝固结晶过程。结合Ti -Y、Ti -B 二元相图[9-10]分析,Y 微量添加时凝固过程发生匀晶转变,不形成α -Y 和β -Ti 共晶组织,但因其高的化学活性,凝固初期便与O 内氧化形成高熔点 (约2430 ℃)稀土氧化物相,先于β 相形核析出[11-12]。形成的稀土氧化物颗粒一方面作为弥散细小第二相可有效钉扎相界,抑制初生β 相的粗化,另一方面也可能作为异质形核质点促进初生β 相的形核。当凝固温度降至β相形核温度时,β 相开始析出,由于Y、B 在β 相中固溶度都很小,析出β 相的同时,部分未完全内氧化的Y 原子与B 原子被排斥至固液界面前沿,引发成分过冷,使周围熔体界面不稳定,进一步促进了β 新相的形核。当凝固温度进一步降低至Ti -B 相图共晶点温度时,固液界面处富集的B 原子与剩余液相结合发生共晶反应,生成链状TiB 相包裹在初生β 相周围,随着凝固过程的进一步推进,这些β 晶界处的链状TiB 相和稀土氧化物相可有效地钉扎晶界,阻碍β 晶界的迁移长大,从而大幅细化β 晶粒尺寸。当凝固温度降低至两相转变温度时,β 相中开始析出次生α 相,由于此时熔体中已经包含TiB 和稀土异质相,这部分异质相有可能作为形核质点促进次生α 相的析出。通过研究TiB 和稀土相与α -Ti 的位相关系,已证实凝固初期形成的TiB 和Y2O3均与α -Ti 存在着一定的位相关系,其中TiB 和α -Ti 存在(001)TiB‖(0001)α 和[010]TiB‖<11-20>α 的 位 向关系,Y2O3与Ti 基体间存在多种位向关系[13-17]。此外,由于初生β 晶粒的细化,析出次生α 相的生长空间也得到了限制,使得晶内次生α 相生长方向变得更加随机。

图3 B/Y 复合微合金化高温钛合金凝固结晶过程Fig.3 Solidification and crystallization process of B/Y composite microalloyed high temperature titanium alloy

2.3 不同变形温度下B/Y 复合微合金化高温钛合金的显微组织演变

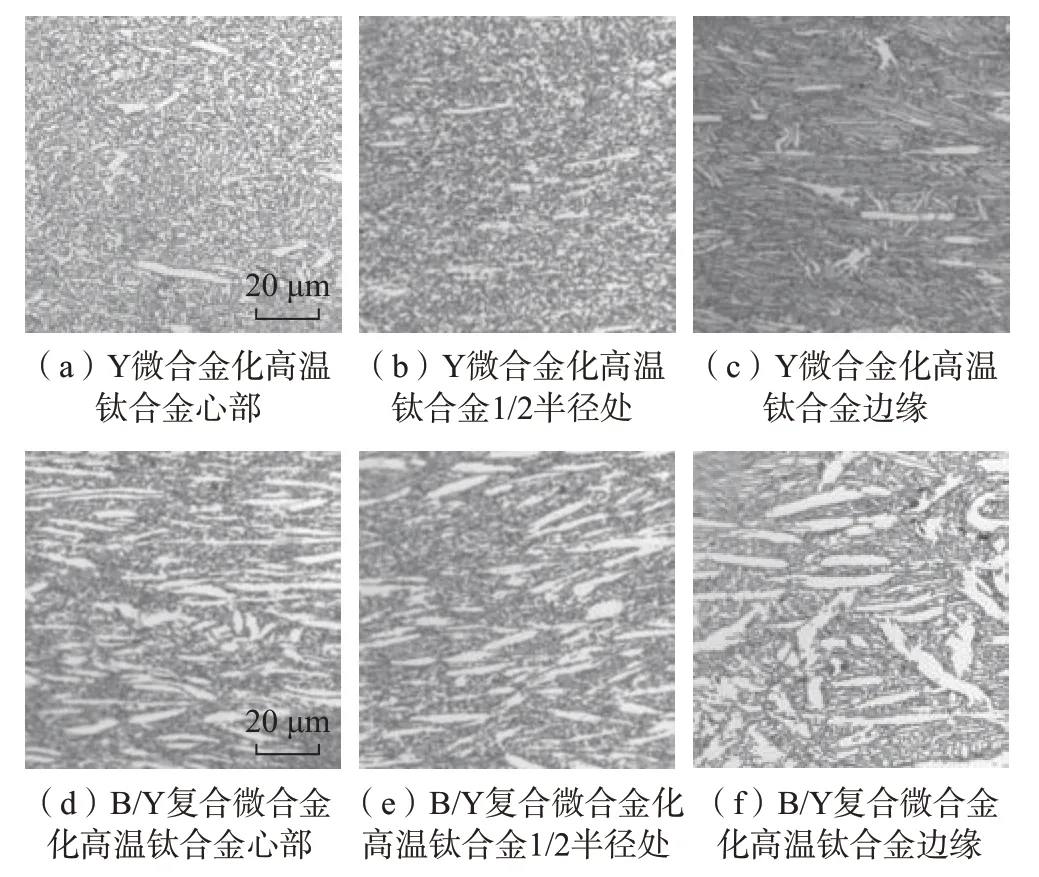

图4 为Y 微合金化和B/Y 复合微合金化高温钛合金在α + β 相区锻造后锻饼沿锻造方向中心、1/2 半径和边缘部位的显微组织。1010 ℃锻造时,Y 微合金高温钛合金和B/Y 复合微合金化高温钛合金处在两相共存的温度区间,变形时由于温降的存在,组织中存在一定含量的初生α 相,由于不同位置处变形量的差异,心部变形量最大,初生α 相流线形貌最为显著,α 相沿合金流动方向呈明显带状分布,部分初生α 相被压扁破碎成分离状。边缘变形量有限,初生α 相发生扭转粗化。但整体来看,单步轴向锻造时初生α 片层变形过程中较难发生动态再结晶,晶内动态析出的次生α 相更易发生动态再结晶,从图4(a)、(b)、(d)、(e)中可以看出,心部和1/2 半径处变形量较大,晶内动态析出的次生α 相球化效果更为明显。结合高温钛合金成分分析,本研究中两种高温钛合金组分中均存在较多的β 稳定元素,合金变形过程中主要为初生α 相,温降产生的次生α 相及较多残余β 相参与变形,变形机制为两相协调变形,由于初生α 相尺寸较大,变形过程中破碎再结晶球化所需变形储存能较大,由于次生α 相是合金变形过程中动态析出的,尺寸、取向均有利于发生破碎和动态球化。因此,随着变形量的加大,这部分次生α 相逐渐发生动态再结晶球化。对比图4(c)和(f)可以看出,相同变形条件下,经B/Y 复合微合金化的高温钛合金中次生α 相的球化程度更高。这与微量B 引入的链状TiB 增强相有关。变形过程中,微米TiB 增强相的周围累积了高密度的位错并形成“颗粒变形区 (PDZs)”从而促进基体α 相的动态再结晶形核。因此,在B/Y 复合后的高温钛合金不同变形位置处可观察到不同程度次生α 相球化的现象。对比Y 微合金化和B/Y 复合微合金化合金变形后显微组织,可以看出,组织中初生α 相含量存在明显差异,这主要与两种不同合金相转变温度的差异有关。Y 微合金化合金相转变温度较低,为1015 ℃,B/Y 复合微合金化高温钛合金相转变温度为1035 ℃,锻造合金铸锭预热至1010 ℃时,B/Y 复合微合金化合金中初生α 相含量更高,加之变形过程中的温降,因此,变形后组织中存在较多的带状α 相。

图4 1010 ℃锻造后高温钛合金锻坯沿锻造方向金相显微组织Fig.4 Microstructure of the high temperature titanium alloy forging blank along the forging direction after 1010 ℃ froging

图5 为单相区1060 ℃锻造的Y 微合金化和B/Y复合微合金化高温钛合金锻饼沿锻造方向中心、1/2 半径和边缘部位的金相显微组织。可以看出,Y 微合金化合金由于相转变温度较低,1060 ℃变形时,合金整体显微组织形貌仍以片层状为主。心部由于变形量较大,冷却过程中晶界析出的晶界α 相发生破碎和再结晶,形成晶界等轴细晶带。由于变形量较大,除晶界析出的次生α 相参与变形外,随变形过程的进行,心部晶内析出的次生α 相也参与了变形,但由于这部分α 相参与变形较晚,残余变形量不足以支撑其发生完全再结晶,以等轴混合扭曲片层形貌为主。1/2 半径处可以看出原始β相沿金属流动方向发生明显的压扁,晶内α 片层发生了粗化。这主要是由于相比于心部,1/2 半径处变形量有限,α 片层未发生再结晶,仅发生粗化并呈压扁破碎趋势。边缘处由于变形量较小,仅晶界α 相发生了再结晶球化,晶内α 片层来不及发生变形,与凝固态组织接近,为网篮状形貌。对比Y 微合金化和B/Y 复合微合金化高温钛合金变形态组织,可以看出,由于B/Y 复合微合金化高温钛合金相转变温度较高,1060 ℃变形时,变形温度很容易降入两相区,引起晶界α 相和次生α 片层的析出,因此,相比于Y 微合金化合金,B/Y 复合微合金化合金1060 ℃变形过程中参与变形的α 相更多,同时TiB 增强相的存在,变形过程中这些α 相更易发生再结晶球化,使B/Y 复合微合金化合金1060 ℃变形后整体组织形貌接近等轴状。心部变形量较大,变形过程中α片层球化驱动力更大,因此等轴α 相含量更高,边缘由于变形量较小,晶内α 片层发生扭曲变形,再结晶程度较低,呈短棒状形貌。

图5 1060 ℃锻造后高温钛合金锻坯沿锻造方向金相显微组织Fig.5 Microstructure of the high temperature titanium alloy forging blank along the forging direction after 1060 ℃ forging

2.4 B/Y 复合微合金化高温钛合金的拉伸性能

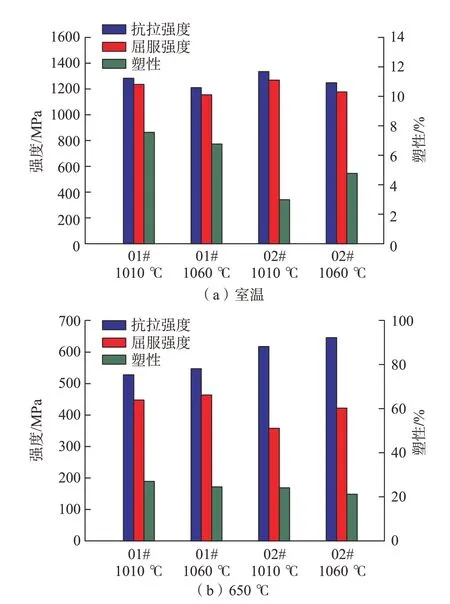

1010 ℃、1060 ℃锻造后的Y 微合金化高温钛合金(01#)和B/Y 复合微合金化高温钛合金(02#)的室温和650 ℃拉伸性能见图6。可以看出,两相区锻造后合金室温性能表现出了明显的优势,其中Y 微合金化高温钛合金1010 ℃变形后室温强度、塑性均得到了提升,相比单相区变形,抗拉强度提升了6%,塑性提升了12%。B/Y复合微合金化高温钛合金1010 ℃变形后室温强度提升了8%,塑性略微下降。而在650 ℃拉伸时,合金性能变化规律与室温相反,两相区变形后的强度低于单相区变形,塑性表现较高。其中Y 微合金化和B/Y 复合微合金化高温钛合金单相区变形后650 ℃抗拉强度提高了4%,延伸率分别下降了10%和14%。对比发现,相比于Y 单一微合金化,B/Y 复合微合金化后合金的室温、高温强度均有一定提升,其中两相区变形后,B/Y 复合微合金化高温钛合金室温抗拉强度提升4%,650 ℃抗拉强度提升17%;单相区变形后,室温抗拉强度提升3%,650 ℃抗拉强度提升18%。可以看出,经B/Y 复合微合金化后,高温钛合金性能得到改善,高温强度提升更为明显。

图6 高温钛合金不同温度锻造后的室温和650 ℃拉伸性能Fig.6 Room temperature and 650 ℃ tensile properties of high temperature titanium alloy forged at diffe ent temperatures

高温钛合金中由于β 相稳定元素含量较低,合金显微组织中α 相的形态是影响其室温、高温强塑性的关键因素[14]。等轴α 相含量较高时,变形过程中滑移可在多个α 相中同时进行,有效缓解了局部变形应力集中,因此高的等轴α 相含量的组织能承受更大的变形,表现出较高的塑性能力,但强度较低。片层α 相含量较高时,α/β 相界面增多,位错滑移阻力较大,位错容易在界面处塞积,合金强度表现较高[15]。结合两种合金在不同温度变形后的显微组织进行分析,两相区变形后,Y 微合金化高温钛合金和B/Y 复合微合金化高温钛合金组织中次生α 相均发生了不同程度的再结晶球化,组织中等轴α 相含量较高,室温拉伸时协调变形能力强,因此合金室温塑性表现较高。而单相区变形后合金显微组织为等轴α、片层α 相的混合组织,室温拉伸变形过程中协调性较差,室温下表现为高拉伸强度和低塑性,650 ℃拉伸时由于晶界强度的下降,等轴组织强度反而表现较低。对比Y 微合金化高温钛合金和B/Y 复合微合金化高温钛合金的力学性能,添加微量B 后形成的TiB 增强相细化了合金原始β 相,变形的过程中促进了α 相的再结晶球化,有效地改善了合金综合性能,尤其是650 ℃拉伸强度提升明显。但在室温变形过程中,增强相的引入也更容易引起位错塞积,在一定程度上造成了室温塑性的损伤。

3 结论

(1)B/Y 微量复合添加后,在高温钛合金β 晶界上形成了链状包裹的TiB 增强相,β 晶粒发生了显著的细化,平均晶粒尺寸由640 μm 细化至120 μm。晶内析出的α 片层长径比减小,厚度变化并不明显。原始β 晶界处链状TiB 和颗粒稀土氧化物析出相有效地钉扎了β晶界,阻碍了热处理过程中界面的移动,使得β 相转变温度以上热处理后β 晶粒尺寸不发生明显变化。

(2)B/Y 复合微合金化高温钛合金凝固过程中稀土氧化物颗粒先于β 相形核析出,一方面形成稀土相的过程中,元素Y 产生的成分过冷作用可细化组织,另一方面稀土相可充当β 相形核质点,进一步细化原始β 晶粒,TiB 晶须在β 相形成后析出,主要通过元素B 成分过冷及TiB 对β 晶界的钉扎作用来细化组织。

(3)单向锻造后,锻坯不同位置处显微组织呈现明显差异,在两相区锻造时,初生α 相含量较多,变形过程中沿着金属流动方向被压扁拉长,中心部位由于变形量较大,初生α 相发生了破碎,其形貌接近球状,1/2 半径和边缘部位由于变形量较小,流线形貌特征显著。TiB增强相的存在一定程度上促进了变形过程中次生α 相的球化;β 锻造后可以发现合金的β 晶粒沿着金属流动方向被拉长,变形晶粒内部可见细片层状和短棒状α 组织。中心部位变形程度较大,原始β 晶粒压扁程度较大,冷却过程中晶内析出了细小α 片层。

(4)B/Y 复合加入明显细化了高温钛合金组织,改善了合金综合性能,尤其650 ℃拉伸强度提升明显,但较大长径比晶须的存在导致合金室温塑性略微降低。