基于残余应力重分布的导轨梁加工变形仿真与变形控制工艺方案研究*

2023-09-07刘雪丽王宇航李超然李彩红张晟玮孙剑飞

刘雪丽,王宇航,李超然,李彩红,张晟玮,孙剑飞,3

(1. 中国航发航空科技股份有限公司,成都 610503;2. 北京航空航天大学机械工程及自动化学院,北京 100191;3. 北京航空航天大学江西研究院景德镇分院,景德镇 333000)

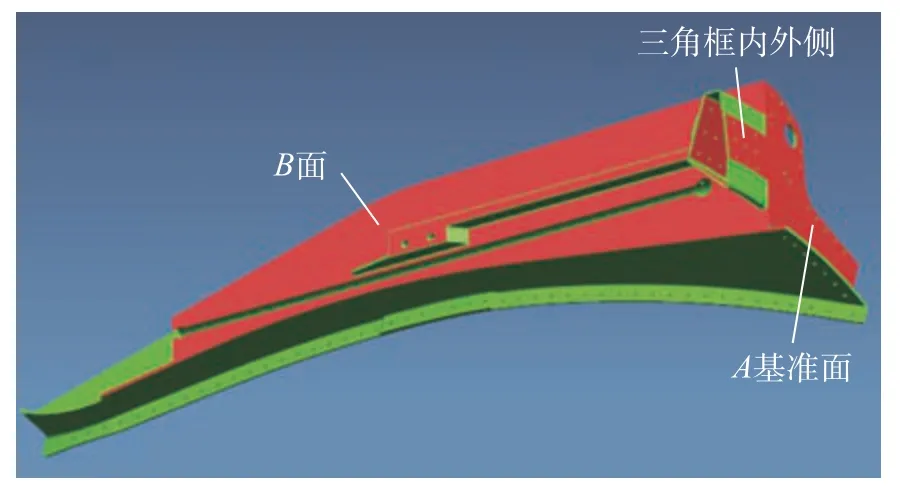

导轨梁是发动机外涵道反推装置的重要组成部分[1],其主要作用是推动滑出外涵道,将燃气流或风扇出口的空气流转折成一定角度,斜向前方45°喷出,产生与飞机飞行方向相反的推力,以达到缩短飞机着陆滑行距离的目的[2-3]。导轨梁模型如图1所示。在飞机降落过程中,导轨梁上的吊耳等部位将会承受反推装置重力、高速飞行时的风阻力、推出后与飞机形成的振动,以及反复推出、收回的摩擦力等。

导轨梁属于典型的大尺寸薄壁零件,具有刚性低、材料去除率大等不利于铣削加工的特点,有必要对其加工变形量进行预测和控制[4]。为了获取毛坯内部残余应力分布模型,预测材料去除产生的加工变形规律,本文将对ZL116 铸造铝合金毛坯关键表面进行残余应力测量,对其材料去除阶段进行加工变形仿真,通过仿真变形结果提出合理的加工工艺改进方案,为企业实际生产提供合理有据的帮助。

1 零件加工工艺分析

1.1 研究对象分析

图2 所示为导轨梁零件的A基准面 (A面)、B面、三角框 (C面)内外侧3 个主要加工表面,该零件具备几个尺寸特征:整体尺寸大,长度跨度为1450 mm;B面为垂直于A面的平面,且内部需要加工主、副导轨槽;对位置精度要求较高;壁厚较小、加工去除余量大,精加工后零件最薄处仅为3 mm,主要加工表面材料去除比率大于50%;空腔结构不对称,B面的背面布满加强筋等,铸造应力大且分布不均,在材料去除过程中易因应力释放而产生较大的加工变形[5-6]。

图2 导轨梁主要加工表面Fig.2 Main processing surface of guideway beam

1.2 零件工艺分析

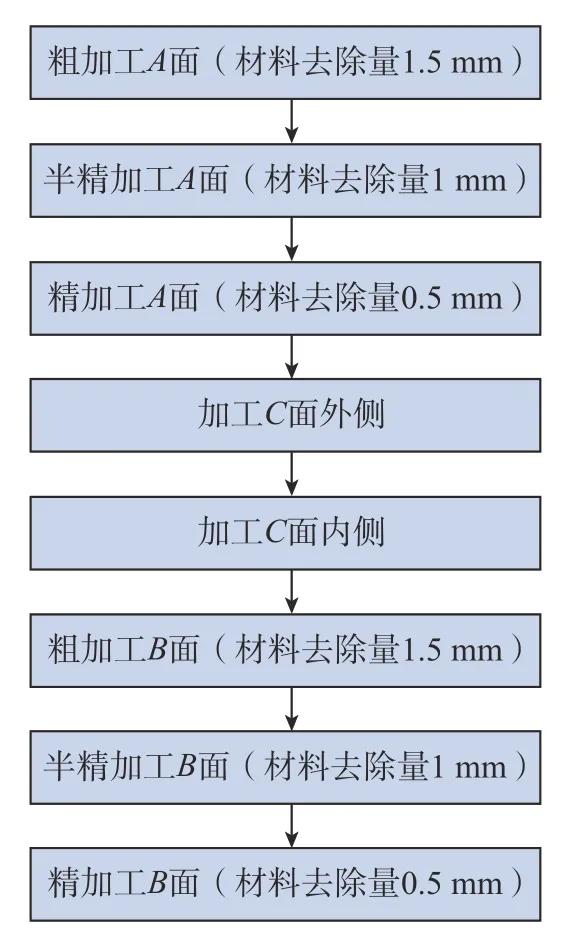

本文主要研究内容为导轨梁毛坯阶段3 个区域的主要加工工艺流程,如图3所示,即加工A面 (误差< 0.1 mm)、加工B面 (误差< 0.5 mm)、加工C面内外侧(误差< 0.5 mm )。

图3 零件加工工艺流程Fig.3 Process flow of parts processing

1.3 加工难点分析

材料的去除过程中,毛坯内部残余应力逐步释放和重分布产生加工变形,A面作为后续加工过程的基准,其产生的加工变形必然会影响到下一加工部位的加工精度,因此其在整个导轨梁的加工过程中最为关键;在加工A面的同时去除了部分C面外侧的材料,随后进行C面外、内侧的材料去除,经现场调研,C面外侧加工后超差率较高,需要同时关注这两个部位的加工变形情况;B面作为导轨梁中最大的平面,跨度极大,其平面度与A面的垂直度难以保证。

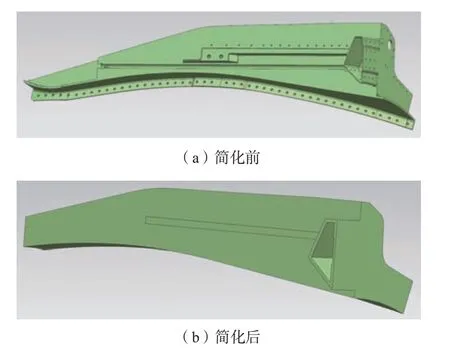

1.4 零件简化与子结构分割

在不影响残余应力测量和材料去除仿真结果的前提下,为了方便构建仿真模型,避免仿真过程中的不收敛情况,在原始模型中删除后续加工步骤中生成的特征,如孔、圆角、倒角、密封槽等,同时也删除一些对全局分析无明显影响的无规则特征。零件模型简化前后的对比如图4 所示。

图4 零件模型的简化Fig.4 Simplified part model

由于零件毛坯尺寸跨度较大,且结构复杂,进一步简化研究对象,图5(a)中圈注的部位不属于上述研究对象,本身不涉及加工,其内部残余应力并不会引起加工B面时产生的加工变形,因此这一部分不作为后续研究对象,在三维模型中将此部位拆分出去,为了保证试验中的毛坯与简化模型一致,用线切割将此部分切下,简化后的模型如图5(b)所示。

图5 子结构分割示意图Fig.5 Schematic diagram of substructure division

由于第1 步加工的A面和后续加工的C面位于B面的一端,虽然在工艺基准和尺寸要求上相互关联,但从加工变形的角度分析,加工A面产生的变形不会影响B面产生变形,只会对后续加工的基准产生影响,同时,加工B面产生的变形对A面产生的影响也微乎其微。而A面和C面存在明显的关联性,其结构相连,加工过程产生的变形也必然相互影响。因此,为了同时关注两个部位的加工变形情况,便于进行加工表面的残余应力测量和后续的仿真计算,在此引入子结构法,将导轨梁的C面和A面连接部分从导轨梁的整体中独立成1 个子结构进行研究,三维模型中的分割位置如图5(c)所示,左侧为后续研究的子结构,为了保证试验中的毛坯与简化模型一致,利用线切割将实际毛坯沿此模型中的分割区域切开。

2 零件毛坯初始残余应力测量

2.1 试验设备和仪器

试验使用的仪器设备主要有Prism 残余应力测量仪及数控加工中心VL-866。Prism 残余应力测量仪如图6所示。钻孔是最常用的通过应力释放来测量残余应力的方法[7]。通过在指定材料表面钻一个小盲孔,小孔周围会自发地建立一个新的应力平衡,使孔附近表面发生位移与形变,通常采用贴应变片来测量表面发生的变化。本文采用Prism 电子散斑干涉钻孔残余应力测量仪 (芬兰Stresstech group 公司)来测量毛坯表层的残余应力,该设备基于钻孔法,并结合数字成像和电子散斑干涉技术 (Electronic speckle pattern interferometry,ESPI),相比其他残余应力测量设备,Prism 采用最新的ESPI 技术,单层测量时间小于5 min,测量绝对误差小于7 MPa,相比于传统贴应变片的钻孔法,省去了贴应变片的时间和设备调试时间,而基于电子散斑的非接触式测量原理,排除了传统测量的诸多干扰因素,钻孔与测量全程由电脑控制,极大提高了测量效率和测量精度。同时,Prism 的钻孔系统可用于多种晶体、非晶体及单相和多相材料。

图6 Prism 残余应力测量系统Fig.6 Prism residual stress measurement system

2.2 测量原理与区域划分

在试验过程中,由于Prism 残余应力测量系统单次测量深度最大为2 mm,为获得导轨梁毛坯各个加工面上大于2 mm 深度的残余应力,需采用剥层法,剥层所使用设备为数控加工中心VL-866。由于每一次剥层后,零件内部的残余应力都会因材料去除而重新分布,因此只有第1 层测量的残余应力才是初始残余应力。在测量余下部分的残余应力时,此时零件内部的残余应力不再是初始残余应力,所测得残余应力需要进行修正。该测量方法是对某局部范围内的残余应力平均值进行测量,而且在不同深度的残余应力是逐层测量,因此在测量点的残余应力可以看作是按层分布。首先利用Prism 激光干涉仪测量前2 mm 深度方向的残余应力,然后采用局部剥层法,将小孔周围的材料去除,剥层厚度为2 mm,再利用Prism 激光干涉仪从剥层后的2 mm 深度处开始测量,此时测量2 ~ 4 mm 深度的残余应力,如此循环操作完成0~6 mm 厚的零件毛坯残余应力测量。由于采用局部剥层法,剥层区域远远小于残余应力划分区域,因此对剥层后获得的残余应力不再予以修正。

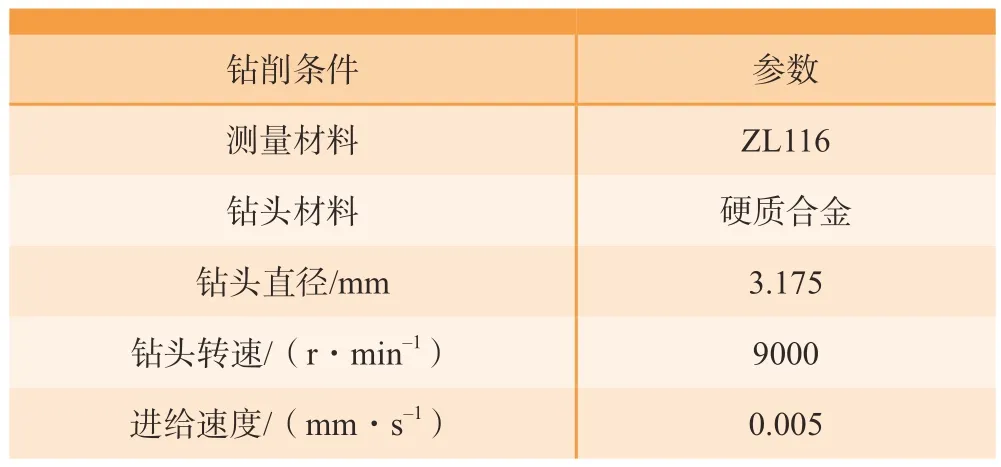

2.2.1 测量过程

在本试验中,被测材料为ZL116 铝合金,其弹性模量为70000 MPa,泊松比为0.39[8]。Prism 残余应力测量系统单次测量具体过程如下。

(1)首先按照指定顺序打开各个设备,将储气罐冲压,激光发生仪预热10 min,使激光发生器的功率稳定。

(2)安装待测零件,调试零件位置,将零件待测表面垂直对准钻头,并手动进给主轴,检查钻头行程是否能够完成整个盲孔深度的测量。

(3)打开辅助照明设备,调整摄像头、激光发生仪角度并对焦。

(4)对刀。设定待测零件测量表面处于零点位置,并进行基础设置和光学设置。

(5)测量。电脑自动控制进给与干涉图形的拍摄工作,根据进给设置参数,钻头每钻到设定深度,都会进行拍照,并留下当前深度下孔周围表面的散斑图,测量现场如图7 所示,残余应力测量参数如表1 所示。

图7 残余应力测量现场Fig.7 Scene of residual stress measurement

表1 残余应力测量参数Table 1 Parameters of residual stress measurement

(6)测量结束分析计算数据,通过对比各个深度拍照得到的散斑图,求解不同深度X、Y方向和切向的残余应力分布。

为了较好地表征待测零件的残余应力,以特征为参考将测量表面分成若干个测量区域,用测点处所测得的深度方向残余应力代表该区域同一深度的平均残余应力。由于A、C面紧邻且有相同平面,故在下文的试验分析过程中将A、C面放在一起讨论。

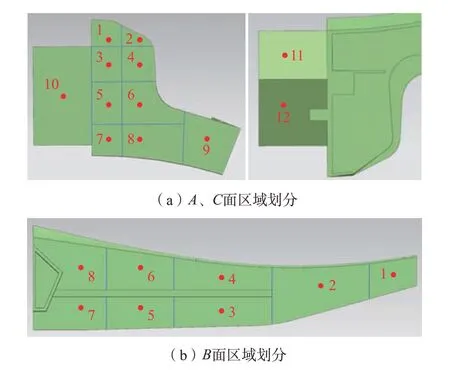

2.2.2A、C面区域划分

理论上,同一测量面上选取的测量点越多,区域划分越密集,其平均残余应力代表整体残余应力就越精确。考虑测量效率和时间,将A、C面分为12 个测量区域,测量区域划分及测量点的选取如图8(a)所示。该测量法是对某局部范围内的残余应力平均值进行测量,而在不同深度范围内的残余应力为逐层测量。

图8 测量区域划分及测点位置选取Fig.8 Division of measuring area and selection of measuring point location

2.2.3B面区域划分

将B面分成8 个测量区域,区域的划分和测量点的选取如图8(b)所示。

2.3 测量结果与分析

测量完成后,对测量数据进行求解计算,每个测点的单次测量深度为2 mm,在2 mm 的深度范围内,将残余应力测量层分为4 层,每0.5 mm 得到一组X向和Y向的残余应力测量数据。导轨梁A面和B面的加工余量为3 mm,C面的加工余量为9 mm,A面和B面的毛坯状态壁厚为9 mm,C面毛坯状态壁厚为12 mm,考虑到C面的结构可以近似为内外对称结构,可以将12 mm 壁厚的中性层作为对称面,其剩余6 mm未测得的残余应力层等效为已测6 mm 残余应力的对称应力,这样就可以获得C面毛坯整个区域的全部应力状态[9]。对于A面的残余应力同样做对称等效。由于A面毛坯壁厚为9 mm,将其分为6 层,分别为2 mm、2 mm、0.5 mm、0.5 mm、2 mm、2 mm,残余应力测量深度为4.5 mm。这样的等效处理可以大幅减少测量所花费的时间提高试验效率,且要处理的数据也相应减少。B面毛坯壁厚9 mm,如果在已测量6 mm 深度的前提下进行4 ~ 6 mm 深度的剥层,然后测量6 ~ 8 mm 深度的残余应力,其剩余壁厚仅剩1 mm,Prism 测量系统是基于盲孔法测量,其测量结果将不准确;同样剥层次数过多,剥层区域残余应力释放导致下一层残余应力重分布产生的累计误差将不能被忽略。综上两点原因,对于剩余3 mm 残余应力层未予以测量。且其为薄板结构,外侧是加工表面,内侧连接筋板,越靠近内侧越不容易产生加工变形,因此,将剩余3 mm 等效为无应力状态。

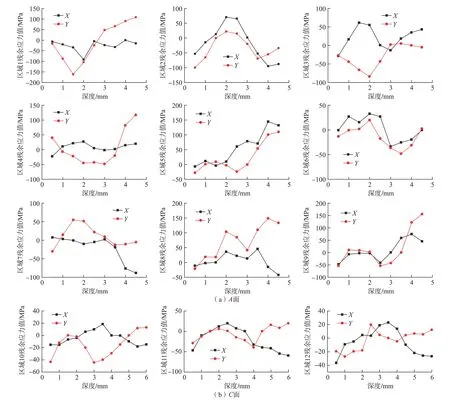

2.3.1A、C面测量结果

图9 所示为A、C面各区域的残余应力测量值。其中A面各区域平均残余应力基本在-200 ~ 200 MPa 浮动,其中区域5 和区域9 深度方向平均残余应力波动较大。区域5 位于C面与导轨梁主体的过渡部位,且位于A面的中央区域,而区域9 位于A面的边缘,在后续的加工变形仿真过程要注意与C面连接部位和边缘部位的加工变形情况;C面整体残余应力幅值较小,最大残余应力在50 MPa 左右,且沿深度方向呈对称分布,X方向和Y方向残余应力虽然数值不同,但分布规律类似,由于C面材料去除比率达75%,且内外材料均需要去除,其中内外交替的去除顺序会影响残余应力的演化过程,因此在后续仿真中需要关注去除顺序不同产生的变形。

图9 A、C 面各区域残余应力测量值Fig.9 Residual stress values in each area of plane A and C

2.3.2B面测量结果

图10 为B面各区域的残余应力测量值,这3 个区域深度方向应力波动较大,区域1 是B面上最远离A面的部分,区域4 和5 分别位于副导轨槽的两侧,位于B面的中间区域,从A面各区域和B面的残余应力测量结果可以得出,导轨梁两个平面的中间区域应力波动较大,且应力值较大。其原因可能是较大平面上的材料逐渐去除,其中间区域和边缘区域的材料冷却速度不同,造成其应力分布不均或应力波动较大。

图10 B 面各区域残余应力测量值Fig.10 Residual stress values in each area of plane B

3 零件加工过程仿真及变形预测

本文采用ANSYS 作为加工变形仿真的分析工具。为了使仿真模型顺利收敛,使用非线性分析功能对模型的A面、B面、C面毛坯施加上述测得的初始残余应力,模拟材料去除过程,预测各个加工阶段完成后零件的加工变形情况。

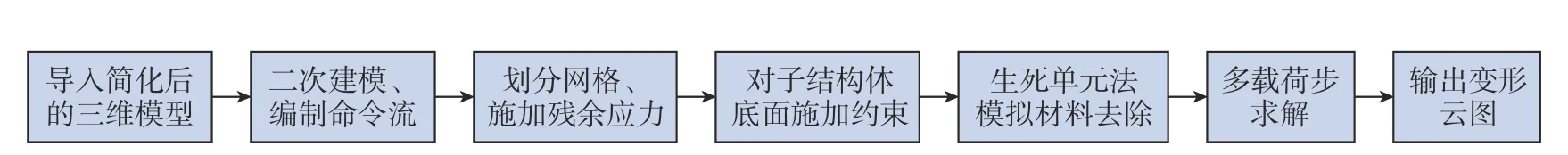

3.1 仿真流程

加工变形仿真的主要流程为:将上文中简化后并分成两部分的零件毛坯三维模型导入有限元软件;划分网格,并将上文所测得的残余应力值代入有限元模型模拟零件的残余应力并施加约束;根据不同工序创建多个载荷步,每个工序对应1 个载荷步;使用生死单元法模拟零件在加工过程中的材料去除,其原理就是将每个加工步骤中要去除的材料单元刚度矩阵乘以一个很小的因子,使其各物理参量都趋近于0,不会对计算结果产生影响;最后得出加工变形云图。具体加工变形仿真流程如图11 所示。

图11 有限元加工变形仿真流程Fig.11 Process of finite element machining deformation simulation

3.2 仿真结果

3.2.1A、C面子结构仿真结果

子结构包含导轨梁的A面和C面部分。网格划分与坐标建立如图12所示。由于残余应力层的厚度决定了划分单元的大小,所以在划分网格时,将施加应力层部分的网格单元大小划分为0.5 mm。

图12 A、C 面子结构网格划分Fig.12 Substructure meshing of plane A and C

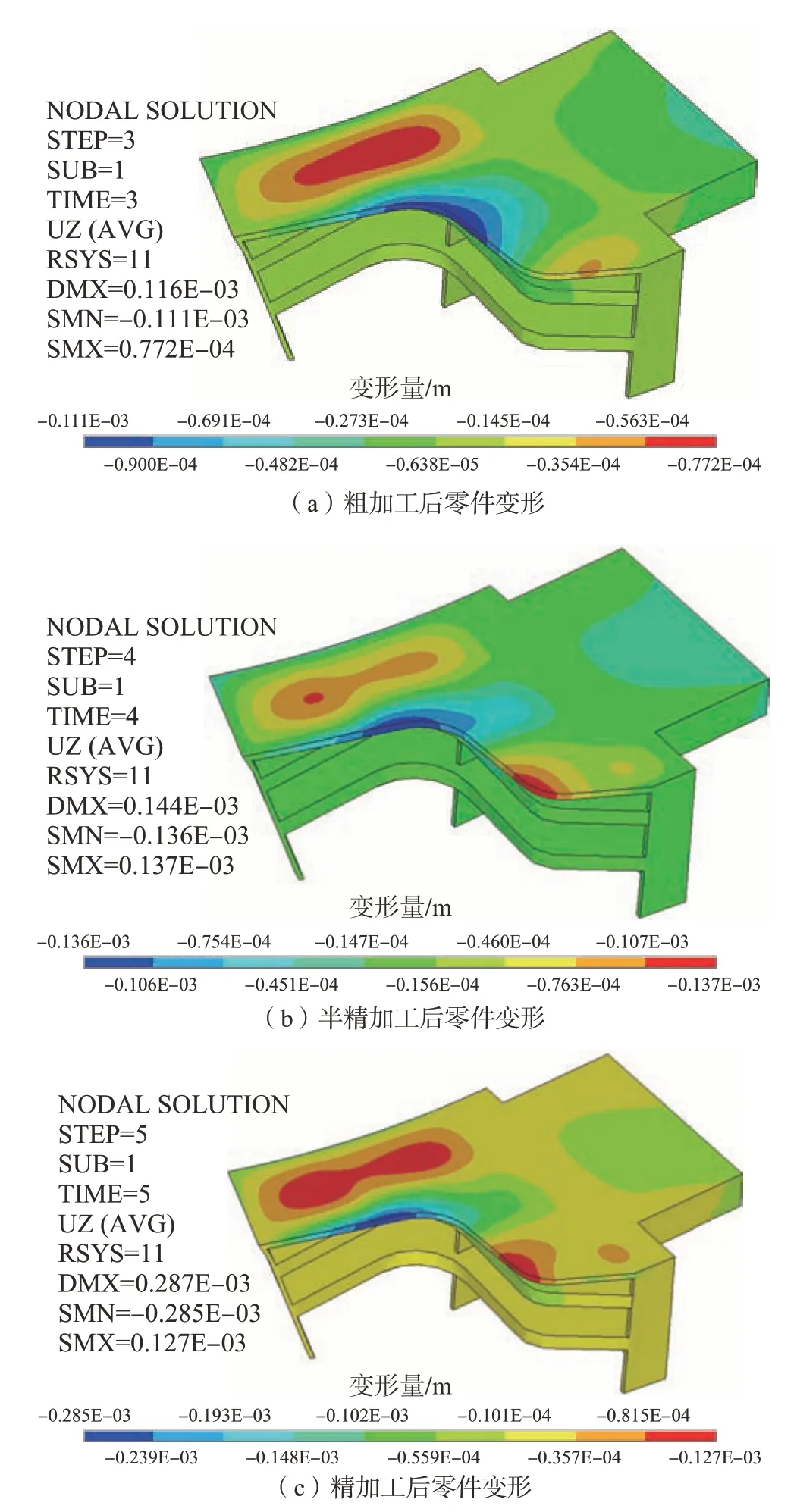

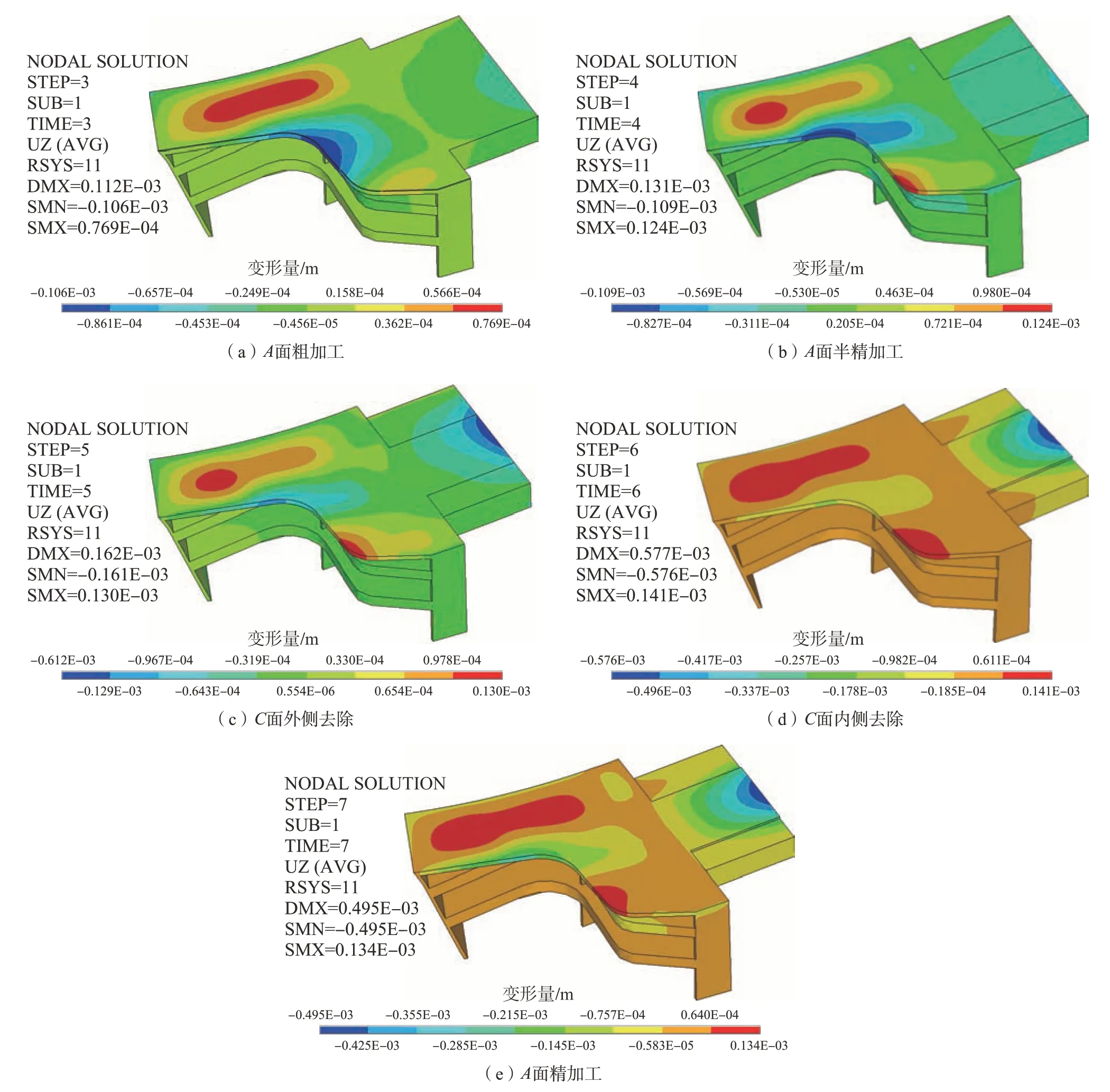

按照加工工艺中各加工阶段的去除余量对加工表面进行分层去除,加工顺序分为5 个阶段: (1) 去除A面1.5 mm 余量; (2)去除A面1 mm 余量; (3)去除A面0.5 mm 余量; (4)去除C面外侧余量; (5)去除C面内侧余量。从工艺中可以得出,A面作为后续加工的基准面,其Z方向的变形会严重影响后续加工精度,因此提取每一加工阶段后剩余A面在Z方向的变形量,如图13 所示。

图13 A 面逐步加工Z 向变形Fig.13 Gradually processed deformation in Z-direction of plane A

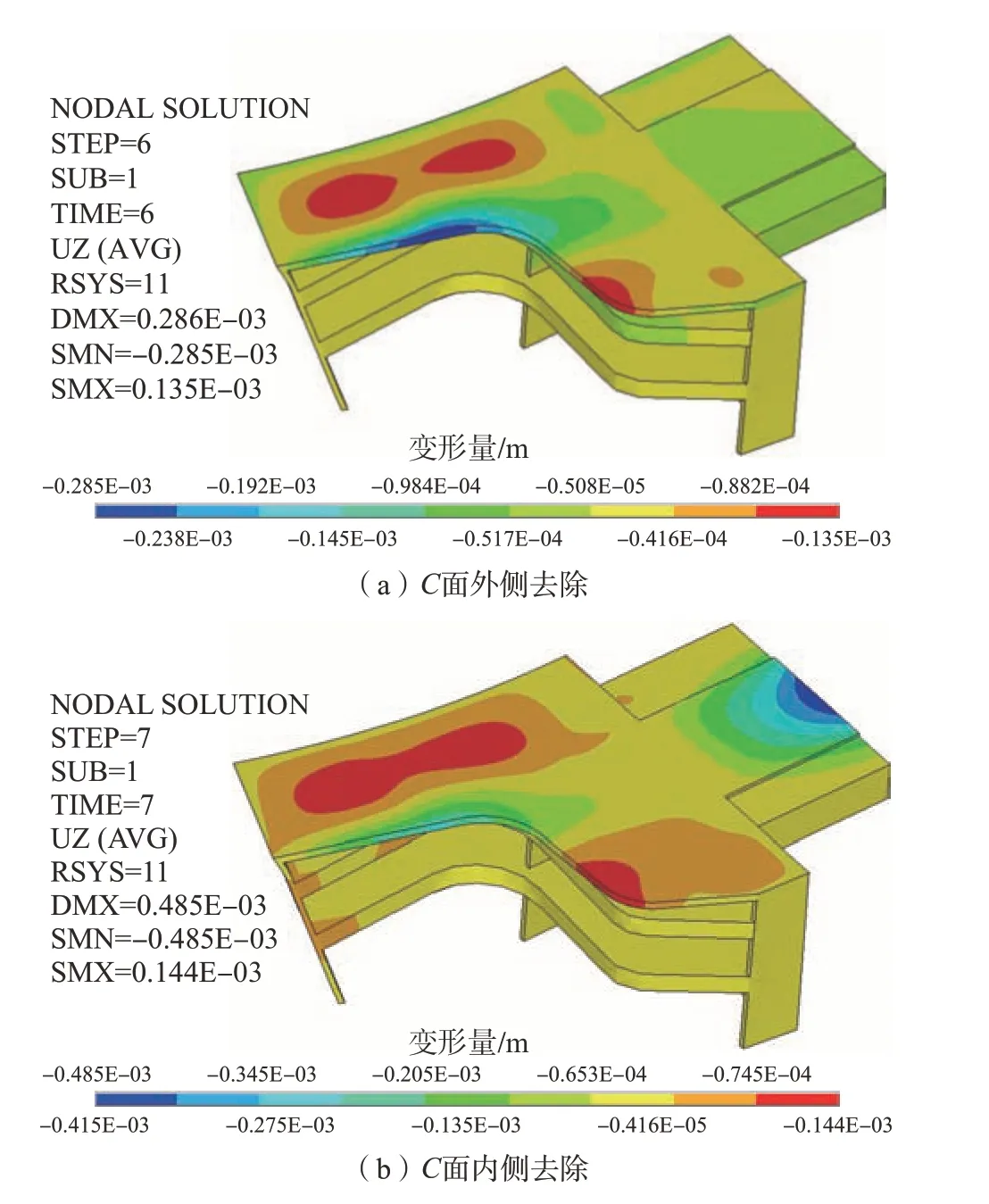

从仿真结果可知,A面材料去除1.5 mm 时,Z方向的变形主要集中在C面连接A面一侧中心区域和没有支撑连接的A面弧形边缘区域,当精加工A面完成后,加工C面时,A面基本不产生加工变形。图14 为C面材料去除后的加工变形。由于导轨梁的A面是后续加工基准面,因此对Z方向加工精度要求较高,图 15 描述了A面弧形边缘部位和C面连接A面一侧随着材料去除最大变形量的变化情况。

图14 C 面内外侧材料去除后的变形Fig.14 Deformation of plane C after removal of internal and external materials

如图15所示,A面区域8 和9 在加工阶段均比较稳定,最大变形量维持在0.1 mm 左右,区域6 虽然有一定波动,但总体也稳定在-0.3 ~ -0.1 mm 之间。因为C面在未加工之前,其毛坯壁厚为12 mm,本身结构较为稳定,因此C面连接A面一侧的区域10 在前4 个加工阶段时变形量较为稳定,在-0.05 mm 左右。在第5 个加工阶段,C面连接A面一侧变形量从-0.042 mm 变化到-0.485 mm,其原因可能是第4 阶段加工完成后,C面整体应力水平较高,C面的最终的保留部分和内侧待去除余量部分产生平衡,而零件整体壁厚仍较厚,最薄处为9 mm,第5 阶段完成后,随着C面内侧余量去除,C面最薄壁厚仅为3 mm,结构强度迅速下降,由于材料的去除是C面连接A面一侧的背面,随着C面内部应力平衡被打破,零件朝着相反的方向产生变形,最大变形量为-0.485 mm。

图15 A、C 面重点区域Z 向变形量Fig.15 Z-direction deformation of key area of plane A and C

3.2.2B面仿真结果

B面加工变形仿真流程与3.2.1 节相同,图16 所示为B面网格划分和坐标建立。按照加工工艺要求,与实际加工中以A面作为基准相同,在仿真中对A面施加全约束,分3 个加工阶段对B面余量分层去除: (1)去除B面1.5 mm 余量; (2)去除B面1 mm 余量; (3)去除B面0.5 mm 余量。从工艺中可以看出,B面是导轨梁零件中最大的平面,需要在此面加工出主导轨槽和副导轨槽等特征,其对平面度和与A面的垂直度都有很高的要求,因此应主要关注各个加工阶段导轨梁在Y方向和Z方向的变形。而仿真结果显示,导轨梁在X方向几乎不产生变形,因此在后续分析中不予赘述。各加工阶段Y方向和Z方向的整体变形情况如图17 所示。

图16 B 面网格划分与坐标建立Fig.16 Mesh generation and coordinate establishment of plane B

从图17 可以看出,在加工导轨梁B面时,导轨梁远离A面一端一直存在向Y+方向偏移的变形,粗加工B面完成后,变形量为0.278 mm;半精加工完成后,变形量为0.391 mm,精加工完成后最终稳定在了0.388 mm,说明导轨梁的Y方向加工变形主要产生于粗加工阶段,其余量去除比率超过50%以后,其远离A面一端Y方向的变形相对稳定。而对于导轨梁Z方向上的变形,各个阶段的变形量均小于0.1 mm,整体变形较小,其原因可能是相对于导轨梁在Z方向的尺寸B面去除的余量尺寸较小,B面的下方是筋板等结构,能够增加导轨梁在Z方向的强度来抵抗变形,虽然在加工过程中产生了Z方向的微小变形,但能通过加工余量来予以修正。

4 零件加工变形控制工艺方案

零件加工变形控制工艺方案主要针对区域加工顺序、切削参数、工艺路线等3 个方面[10]。由于导轨梁的3 个加工区域A、B、C面都属于较为平整的平面,故工艺路线较为简单,故延续粗加工-半精加工-精加工的工艺路线,主要针对前文划分的残余应力测量区域进行加工顺序的调整。

4.1 A、C 面工艺优化方案

A面以及与C面相连面为后续加工装夹的基准,如图18 所示。因此对该面Z方向的加工变形要求较高。由3.2 节的仿真结果可知,原始工艺下,C面的区域10在最后一道工序完成后产生较大变形,且变形方向朝向已加工表面,若在导轨梁的后续加工中继续以A面作为工序基准,则会严重影响导轨梁的加工精度,因此需要对现有工艺进行优化。根据毛坯初始残余应力获取试验得到的应力数据,基于去应力的加工思想,让毛坯初始应力尽早释放,以便在加工过程中对其进行逐阶段修正,达到使实际加工变形量趋向于最小的目的。由于区域10 会在所有工序完成时产生Z负方向的变形,而理论上,在无约束条件下让零件自由释放,无论零件各部分材料的去除顺序如何,最终零件产生的加工变形情况是近似的[11],基于这一规律制定了导轨梁子结构加工改进工艺方案,该方案的主要思路是在A面精加工之前,提前完成C面的内外侧材料去除,使区域10 的变形得以释放,而由于变形方向正好朝向A面一侧,这样就可以在精加工A面时,修正区域10 产生的翘曲变形,使其变形量达到最小,改进后的工艺顺序为: (1) 去除A面1.5 mm 余量; (2)去除A面1 mm 余量; (3)去除C面外侧余量; (4)去除C面内侧余量; (5)去除A面0.5 mm 余量。A、C面Z向加工变形仿真结果如图19 所示。

图18 导轨梁装夹方案Fig.18 Clamping scheme of guideway beam

图19 工艺优化后变形云图Fig.19 Deformation diagram after process optimization

计算可得优化后的工艺在C面内侧材料去除及精加工后变形量为0.081 mm(0.576 mm - 0.495 mm = 0.081 mm < 0.1 mm),远小于优化前的变形量0.485 mm,满足A面作为后续加工基准的精度要求。

4.2 B 面工艺优化方案

B平面上有导轨槽,故对Z方向的起伏及Y方向的变形较为敏感。由图17 可知,旧有工艺产生加工变形小于B面要求精度,在此做进一步的优化。已知Y方向的加工变形主要体现在随着X方向逐渐增大的正向变形,根据图17 所示粗加工及精加工后B面Z方向的变形,为保证前一步应力释放导致的变形在后续加工步骤中被修复,采取先加工凸起区域后加工凹陷区域的方案,粗加工时加工区域顺序为7-8-5-6-3-4-2-1;精加工时加工区域顺序为7-8-6-5-2-4-3-1。

5 结论

导轨梁是飞机发动机反推装置的重要组成部分,在材料去除过程中的残余应力重分布是导致零件加工变形的主要原因。本文围绕变形控制工艺方案优化这一目的,对零件毛坯进行测量并建模仿真模型,取得了如下成果。

(1)在不影响后续测量及仿真结果的前提下,删除尺寸过小的特征及对于全局无影响的特征,建立零件的简化模型以减少仿真的计算量。

(2)根据零件特征、加工流程,将零件毛坯的3 个待加工面进行区域划分,每个区域取其形心处的残余应力近似为整体区域的残余应力。采用打孔法进行残余应力测量,通过逐步剥层获取各加工面6 mm 深度的残余应力数据。

(3)分析A、B、C面各区域的残余应力值,A、B面残余应力幅值基本浮动在200 MPa,C面的残余应力幅值在50 MPa 之内。其中残余应力波动较大或幅值较大的区域大多是两特征面相交、曲率较大的部位。

(4)建立零件毛坯三维模型,对其进行网格划分,按区域导入测得的毛坯初始残余应力数据。采用生死单元法模拟零件材料的去除,预测残余应力重分布规律和加工变形情况。

(5)分析3 个加工区域的加工变形仿真结果,根据每一步材料去除后的变形结果对现有工艺方案进行优化,提出控制加工变形的加工顺序。