冷却润滑方式对CFRP/钛合金叠层制孔刀具磨损的影响*

2023-09-07孟祥军晏超仁

孟祥军,郭 南,陈 燕,晏超仁,钱 宁

(南京航空航天大学江苏省精密与微细制造技术重点实验室,南京 210016)

碳纤维增强树脂基复合材料 (Carbon fiber reinforced polymer,CFRP)具有高比强度、高比模量等优点,往往与钛合金组成叠层结构广泛应用在各型飞机的承力部件上,以减轻飞机的重量,改善可靠性[1-3]。机械连接是飞机复合材料部件的主要连接方法之一[4],需要在叠层构件上加工大量的装配孔,而制孔质量是影响飞机结构件强度和疲劳性能的关键因素,关系到飞机的使用寿命和安全性[5-6]。刀具磨损是影响制孔质量的一个关键因素,CFRP 层的磨粒磨损和钛合金层的粘结磨损交替作用使钻头钝化,导致轴向力上升、加工温度高和制孔质量差,因此叠层材料制孔的刀具磨损依然是一个需要着重研究的问题[7]。

国内外学者针对CFRP/钛合金叠层结构制孔的刀具磨损已经展开了广泛的研究。Xu 等[7-8]研究了不同钻头和钻削顺序下的刀具磨损和钻削性能,发现刀具磨损与制孔质量有极大的相关性,加工温度和切削黏附的耦合效应是影响钻头磨损的重要因素。Shao[9]和王贤锋[10]等发现叠层结构钻削散热条件差,钻削温度高,导致制孔质量差。因此,温度是影响刀具磨损和制孔质量的重要因素,并且随着加工孔径的增大,温度的影响越来越显著,降低加工区域的温度是各种冷却润滑方式首要解决的问题。

关于冷却润滑方式对加工温度和刀具磨损的影响,目前已有一定的研究基础。Wang 等[11]通过钛合金正交车削试验获得了刀具-切屑界面滑动区域的平均摩擦系数,发现使用微量润滑技术 (Minimum quantity lubrication,MQL)冷却时摩擦角更小;Lu 等[12]使用高压冷却液进行车削试验,发现能有效抑制粘结磨损;Da Silva 等[13]在不同冷却液压力车削钛合金的试验中发现提高冷却液压力有利于提高刀具寿命和降低黏附倾向;Ge 等[14]在研究中发现,使用MQL 时刀具磨损降低,而且低温可以提高CFRP 的制孔质量;Jessy 等[15]在钻削GFRP 的试验中发现相比于干加工,冷却液内冷使温度降低了76%,刀具寿命提高了43.75%。

低频振动制孔能够降低加工温度,提高制孔质量。Pecat 等[16]在4.8 mm 孔径的钻削试验中发现低频振动能显著降低加工温度和刀具磨损;Li 等[17]使用6.35 mm直径的刀具进行低频振动钻削与传统加工的对比试验,结果表明低频振动能将加工温度降低47.9%;姚琦威[18]和Hussein[19]等也发现低频振动制孔有利于降低加工温度,提高制孔质量。但随着孔径的增加,低频振动制孔的降温效果减弱,且目前的研究集中于10 mm 以下孔径的钻削过程,缺少较大孔径下不同冷却润滑方式对刀具磨损的研究。因此,本文在低频振动加工的方式下,使用不同冷却润滑方式加工较大孔径CFRP/钛合金叠层结构装配孔,研究了中心吹气、MQL、水基冷却液和液氮冷却对钻削温度、轴向力和刀具磨损的影响。

1 试验及方法

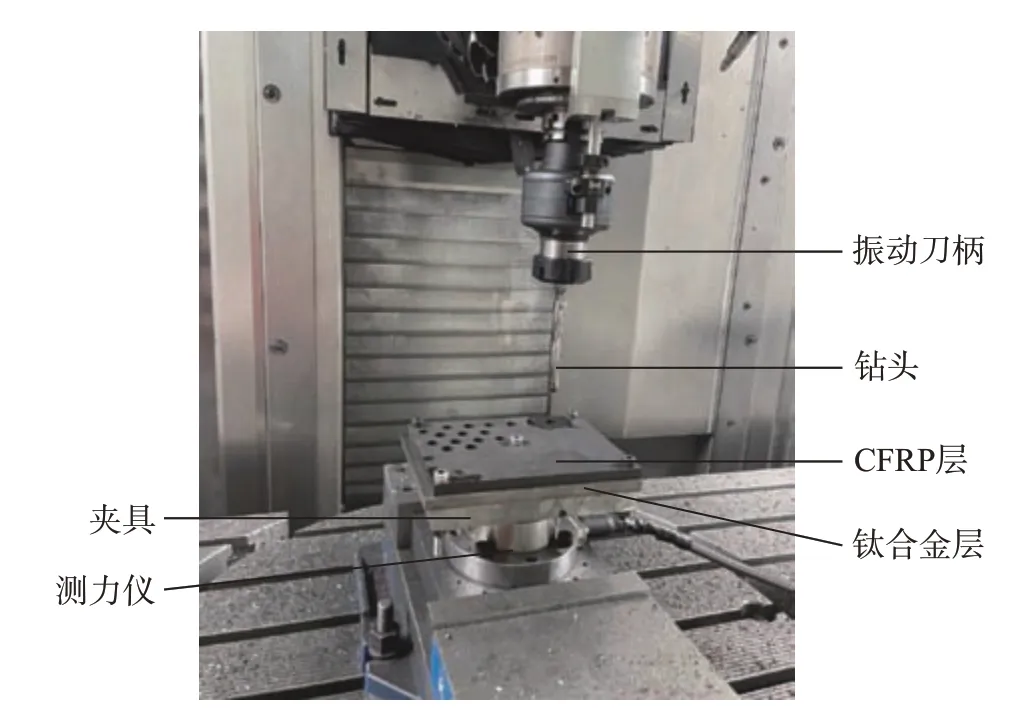

钻削试验使用的材料是多向铺层的T800 型CFRP层合板,碳纤维体积分数65%,铺层方向为[0/(45/90/-45/0)6]s,所用的钛合金为TC4,均制备成200 mm×150 mm×10 mm 的试样。为减少CFRP 的出口分层损伤,采用CFRP 板放置于钛合金板上方的钻削顺序。在试样的4 个角及中间分别加工出通孔并使用螺栓压紧固定,试验工装如图1 所示。试验采用的刀具为KENNA CFRP/TC4 叠层结构专用装配刀具,钻头材料为无涂层的硬质合金,刀具直径12.7 mm。

图1 试验工装Fig.1 Experimental setup

钻削试验在DMG 五轴加工中心上进行,机床主轴功率80 kW,最大转速20000 r/min。采用的低频振动刀柄为Mitis 专用刀柄,具体型号为PG 8045,固定频转比为2.5,振幅调节范围0~200 μm。试验通过中心吹气、MQL 内冷、水基冷却液内冷和液氮外冷4 种冷却润滑方法的对比来分析冷却润滑方法对刀具寿命的影响,具体参数如表1 所示。内冷时冷却介质通过旋转接头进入机床主轴,并通过刀具内冷孔传输至切削区域,中心吹气时则是使用压缩空气通过旋转接头进入机床主轴并通过刀具内冷孔传输至加工区域;液氮冷却时,为避免液氮-196 ℃的低温对加工中心的精度和使用安全造成影响,故采用外冷的方式,使用液氮专用低温喷嘴浇注至刀具和工件上,压力为自增压液氮罐的工作压力。需要注意的是使用MQL 时只在加工钛合金层时打开MQL 润滑,而CFRP 层依旧为干加工状态。为了比较不同冷却润滑条件下的刀具性能和相应的制孔质量,所有试验均采用相同的进给速度和主轴转速,根据前期的预试验结果,为保护切削刃,在入钻阶段设置进给速度为0.01 mm/r,主轴转速为800 r/min,待到完全钻入CFRP 层时进给速度变为0.02 mm/r,即将钻入钛合金层时切换进给速度为0.02 mm/r,主轴转速为400 r/min。

表1 冷却润滑方式Table 1 Cooling and lubrication methods

在叠层结构的钻孔过程中,使用KISTLER 9272 型测力仪和5070A 电荷放大器采集切削力数据。每加工3 个孔使用KH 7700 显微镜拍摄刀具的表面形貌,测量后刀面最大磨损量(VBmax)以检查刀具的磨损状态。

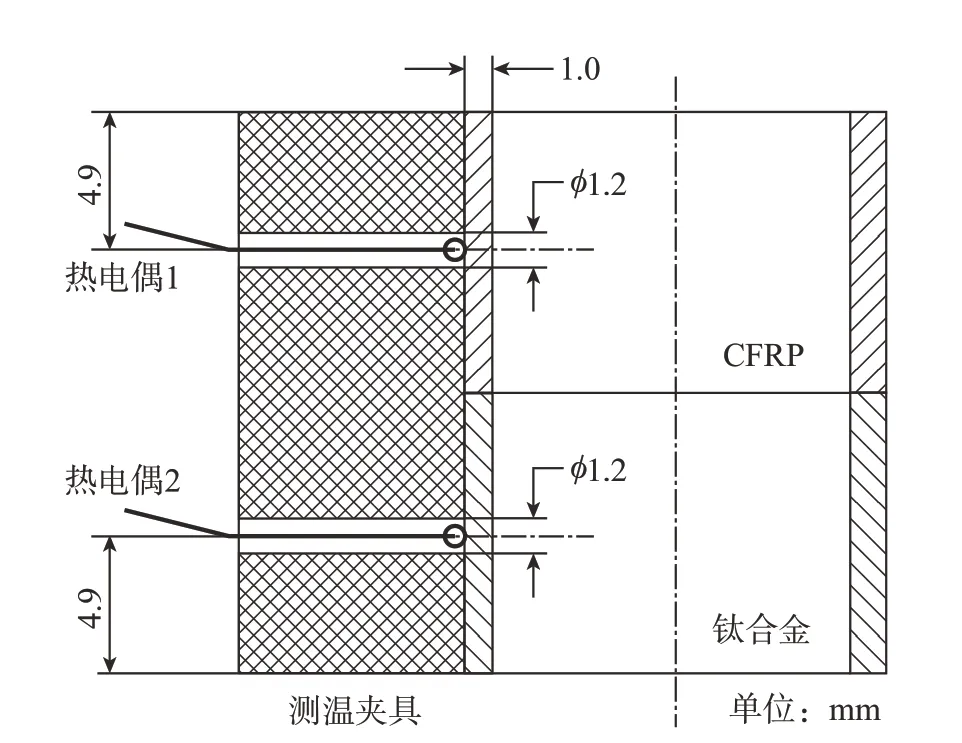

钻削温度的测量使用K 型热电偶和NI 数据采集卡进行,使用测温夹具将热电偶固定在工件材料侧面(图2),热电偶距离孔壁1 mm,在这4 种冷却润滑条件下分别进行钻削测温试验以获得各冷却润滑条件下的加工温度。

图2 测温方式Fig.2 Temperature measurement method

2 结果与讨论

2.1 钻削温度

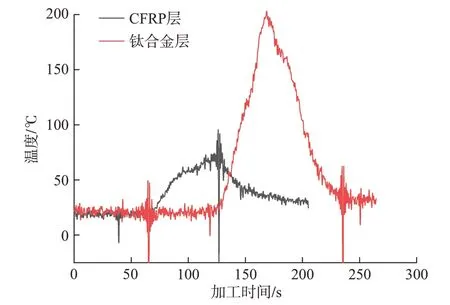

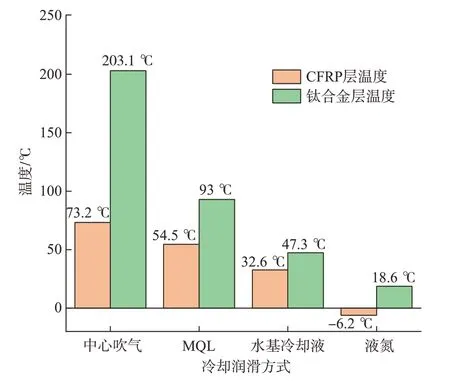

在CFRP/钛合金叠层结构的制孔过程中,加工区域的温度对刀具磨损有重要影响。然而由于钻削加工的切削区域相对封闭,加工温度的测量十分困难。试验中使用嵌入式热电偶测量了不同冷却润滑方式下钻削CFRP/钛合金叠层结构的温度。图3 为使用中心吹气时加工温度的变化过程,图4 为不同冷却润滑条件下加工第1 个孔时CFRP 层和钛合金层最大温度的统计。由于热电偶的测温位置位于工件的侧面,距离孔壁1 mm,CFRP 的热导率约为1.825 W/(m·K),钛合金的热导率约为7.955 W/(m·K)[10,20],故测得的温度数值相比于实际加工区域略微偏低。但由于本试验的目的是对比不同冷却润滑方式对温度及刀具磨损的影响,研究重点不在于实际加工区域温度的绝对值,不会影响到不同冷却方式对加工温度影响效果的对比,因此对本研究结论不会造成影响。加工时先钻到CFRP 层,温度逐渐上升,钻到钛合金层时CFRP 层的温度逐渐下降而钛合金层温度逐渐上升。由图4 可知,试验的整体温度相比较于传统加工是较低的,这是因为低频振动钻削工艺可以降低加工温度[21]。使用中心吹气时的温度最高,CFRP层的温度达到了73.2 ℃,这是因为中心吹气的冷却方式缺少润滑且压缩空气的比热容小,冷却效果差;钛合金层导热系数小,散热条件差,温度更是达到了203.1℃。而使用MQL 时,由于有油雾的润滑作用,减小了加工区域的摩擦,产热量较小,并且混合了润滑油的气流对流,换热效果较好[22],故温度低于中心吹气时的加工温度;但钛合金层的温度依然较高,达到了93 ℃,这是因为钛合金层的钻削产热量比CFRP 层更大,MQL 油雾和气流的冷却效果有限。在使用水基冷却液的情况下,CFRP 层和钛合金层的温度分别只有32.6 ℃和47.3℃,这是因为冷却液可以充满整个加工区域,并且比热容大于压缩空气或者油雾,吸热效果好,能够有效降低加工区域的温度。使用液氮冷却时,冷却剂的温度达到了-196 ℃,直接降低了加工区域的温度,因而CFRP 层的温度达到了-6.2 ℃,即使在产热量较大的钛合金层,温度也只有18.6 ℃,这说明液氮对于12.7 mm 孔径的钻削加工降温效果显著。

图3 中心吹气时加工温度随时间的变化Fig.3 Change of processing temperature with time during center blowing

图4 不同冷却润滑方式下的加工温度Fig.4 Machining temperature under diffe ent cooling methods

2.2 轴向力

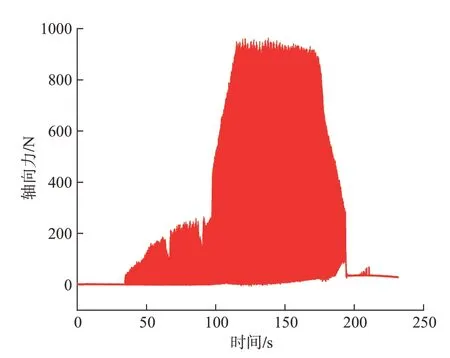

轴向力的分析是研究制孔过程中刀具磨损的一个基本步骤。在中心吹气冷却条件下加工第1 个孔时,未经滤波处理的钻削轴向力信号随时间的变化特征如图5 所示。钻削过程中记录加工每个孔时的轴向力数据,分析其在CFRP 层和钛合金层的最大轴向力,得到的结果如图6 所示。

图5 中心吹气时制孔轴向力变化Fig.5 Change of drilling thrust force during center blowing

图6 钻削过程中的最大轴向力随加工孔数的变化Fig.6 Change of maximum thrust force during drilling as a function of the number of holes machined

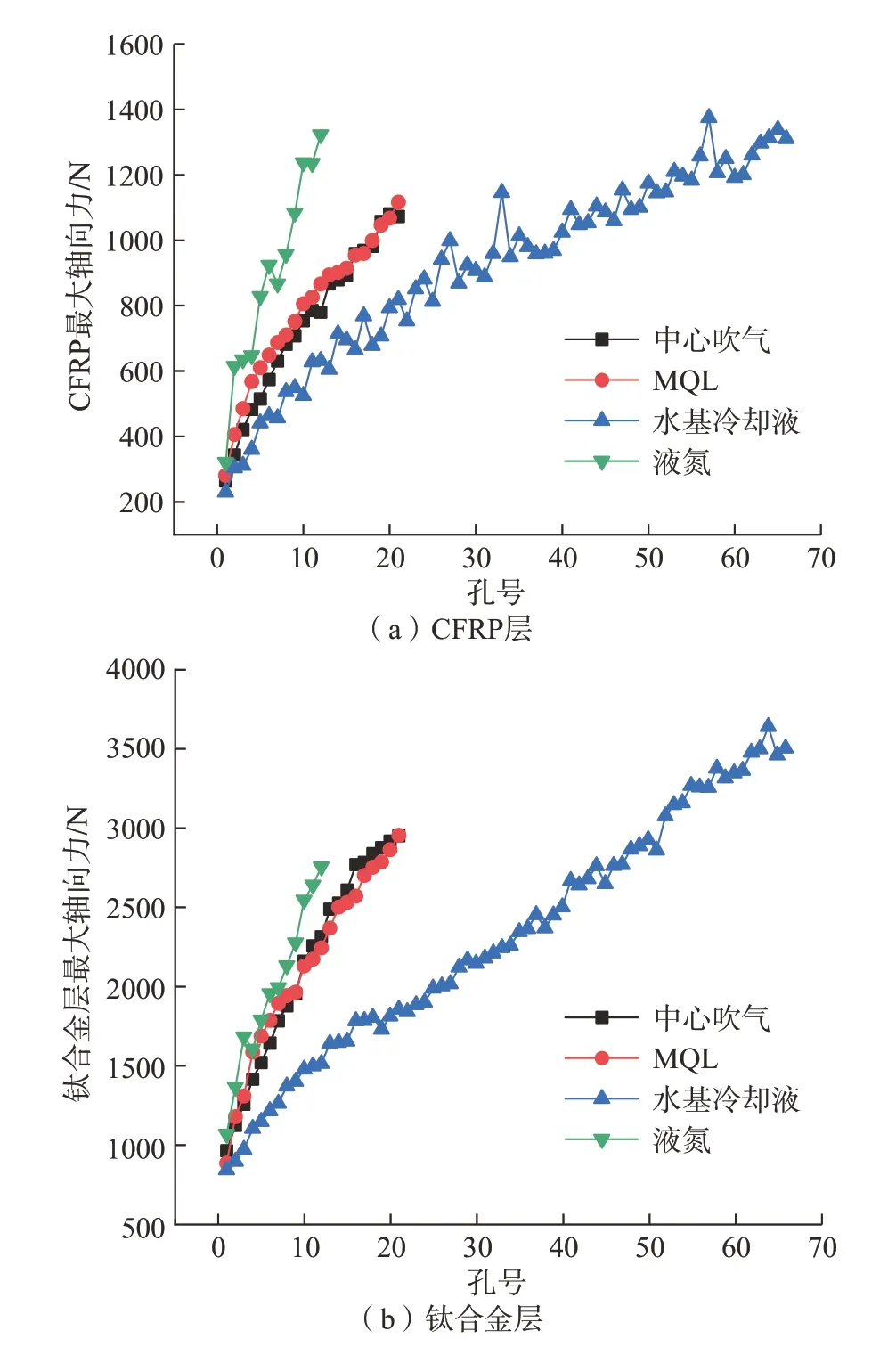

可以发现,在CFRP/钛合金叠层的钻削过程中,钻头横刃首先接触CFRP 板,随着钻尖的深入,钻削轴向力逐渐增大,当钻头完全钻入材料的时候,轴向力趋于稳定,当钻头接触到叠层的分界面时,横刃开始接触到钛合金,轴向力急剧增加并达到最大值,之后随着钻头的钻出,轴向力减小并趋近于0;其中CFRP 层的两个轴向力变小的区间为变参数时的停顿。在加工第1 个孔的时候,中心吹气、MQL 和水基冷却液条件下CFRP 层的最大轴向力分别为264.4 N、281.8 N 和229.8 N,而液氮冷却的最大轴向力达到了321.2 N,分别是中心吹气、MQL 和水基冷却液的121.5%、114.0%和139.8%。这是因为液氮的低温会显著提高复合材料的杨氏模量和拉伸强度[23-24],从而使轴向力增加,而使用水基冷却液时由于润滑效果良好,故轴向力最低;使用MQL 时,由于油雾颗粒在CFRP 材料内浸润性较差,因此在钻削过程中的轴向力较大。钛合金层在中心吹气、MQL、水基冷却液和液氮冷却条件下的轴向力分别为962.8 N、886.4 N、843.3 N 和1068 N。其中,在使用MQL 和水基冷却液时,由于较好的润滑,轴向力较小;在使用中心吹气时,因缺少润滑,轴向力较大;在使用液氮时,由于缺少润滑和低温下材料硬度增加的双重作用,轴向力最大。

CFRP 层的轴向力如图6(a)所示,发现在加工到第12 个孔的时候,液氮冷却在CFRP 层的最大轴向力达到了1323 N,分别是中心吹气、MQL 和水基冷却液的169.5%、152.7%和209.4%,这是因为液氮冷却条件下的低温环境不仅使工件材料的硬度增加[25],刀具也发生了较为严重的磨损,导致钻削轴向力的急剧增加。而在水基冷却液条件下,由于良好的润滑条件和较小的刀具磨损,轴向力增幅较慢。在加工前15 个孔时,MQL条件下的最大轴向力一直大于中心吹气,而在15 个孔之后,中心吹气条件下的轴向力接近甚至大于MQL 条件下的轴向力,这说明中心吹气条件下的刀具磨损更加剧烈,磨损趋势快,使轴向力的增幅大于MQL 条件下轴向力的增幅,从而导致这一现象发生。

如图6(b)所示,在钛合金层的钻削过程中,钻削到第12 个孔时液氮冷却的最大轴向力达到了2756 N,仅为中心吹气和MQL 的119.1%和122.8%,这说明低温使材料硬度增加造成的轴向力提高主要集中在CFRP层。而使用水基冷却液钻削钛合金层时,相较于中心吹气和MQL,在加工到第21 个孔时其轴向力仅为1856 N,是中心吹气和MQL 的62.9%和62.8%,而在CFRP 层时的比值分别为76.3%和73.3%,这说明水基冷却液在为叠层结构钻削过程提供更好的冷却润滑、降低轴向力的同时,对降低钛合金层轴向力的效果更佳。中心吹气和MQL 条件下的轴向力趋势与CFRP 层的相似,说明中心吹气条件下的刀具磨损更快,导致轴向力增幅更大。

2.3 刀具磨损

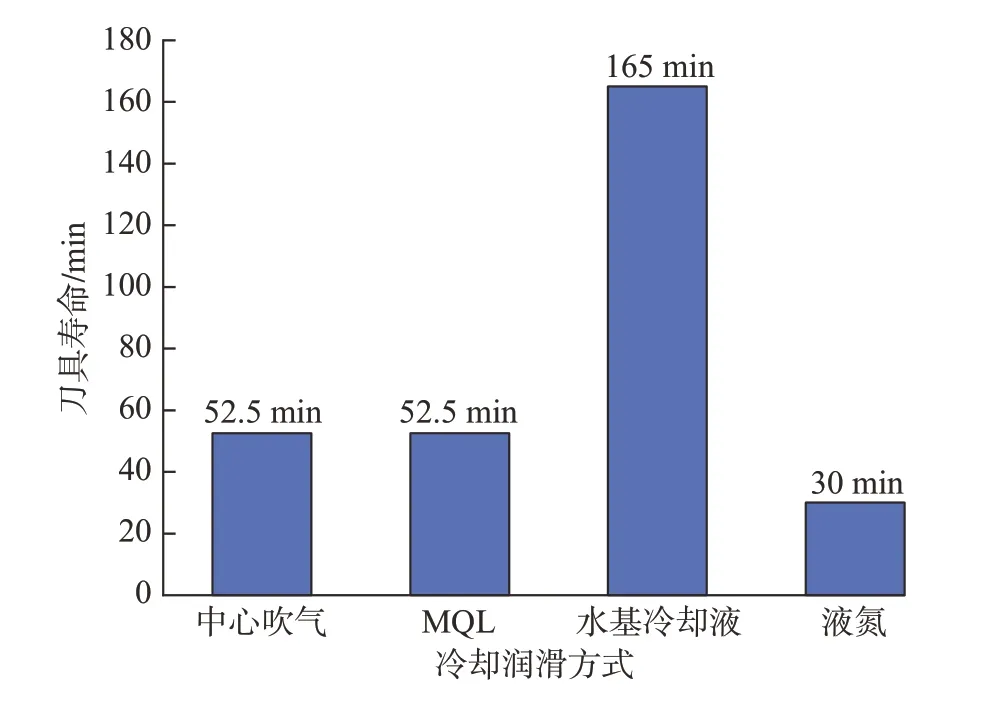

不同冷却润滑条件下的刀具寿命如图7 所示,后刀面最大磨损量 (VBmax)随加工孔数的变化如图8 所示。可以看出,在使用水基冷却液时的刀具寿命最长,达到了165 min;而使用液氮冷却时轴向力最大,刀具寿命最短,只有30 min,仅为中心吹气和MQL 的57%。

图7 不同冷却润滑条件下的刀具寿命Fig.7 Tool life under diffe ent cooling and lubrication conditions

图8 不同冷却润滑条件下刀具最大磨损量VBmax 随加工孔数的变化Fig.8 Variation of VBmax with the number of machined holes under diffe ent cooling and lubrication conditions

不难发现,在相同的刀具加工孔数下,由于水基冷却液良好的润滑性,使用水基冷却液情况下的刀具磨损量远小于其他3 种情况,这也解释了使用水基冷却液时轴向力较低的原因;使用MQL 情况下的刀具磨损量次之,因为中心吹气和液氮外冷的情况下缺少润滑油的润滑作用,导致后刀面与已加工表面的摩擦增加,所以刀具磨损更快。而加工结束时液氮情况下的后刀面磨损量虽然只有164.34 μm,但出口毛刺高度已经达到加工结束标准0.5 mm,这是液氮外冷时缺少润滑,刀具剧烈的粘结磨损导致的。

钻削过程中的刀具磨损是热载荷和机械载荷耦合作用的结果,不同冷却润滑条件下加工区域的实际情况不同,刀具磨损机理存在差异,从而影响了刀具的使用寿命。图9 所示为不同冷却润滑情况下钻削3 个孔、12个孔 (液氮为6 个孔)和最后一个孔后的刀具后刀面的表面情况。

图9 不同冷却润滑情况下的后刀面形貌Fig.9 Flank topography under diffe ent cooling and lubrication conditions

可见,在使用中心吹气的冷却方法时,在加工到第12个孔时外缘处出现了面积0.0314 mm2的热影响区域,随着加工的进行,热影响区域不断扩大,到第21 个孔时热影响区域已经扩大到切削刃上,面积达到了0.3386 mm2,并且出现了点状的不规则区域,这说明使用中心吹气时加工区域的温度超过了正常加工的范围,会影响到刀具的状态。使用MQL 时,加工后的刀具表面布满了油污,使用超声波清洗机清洗并用高浓度酒精和无纺棉签擦拭后,依然可以在加工3 个孔和12 个孔时的图像上观察到黑色的污点,分析发现是在加工过程中油雾与碳纤维碎屑混合后因高温高压而粘结在后刀面上;在第21 个孔之后也观察到了热影响区域,不过面积小于中心吹气的情况,仅为0.0558 mm2,这说明MQL 对降低加工区域温度有一定的作用,但相比于小的孔径,试验中12.7 mm 孔径的钻削加工产热量更大,MQL 润滑减少产生的热量和切屑、油雾带走的热量已经不能很好地降低加工区域的温度。使用水基冷却液加工时,总体来看刀具表面的清洁度最高,水基冷却液能够带走绝大部分的碎屑,具有良好的排屑效果,但在后刀面上也观察到了变色区域,与中心吹气时的热影响区域不同,这种变色区域并非热损伤,后刀面中间部分的热影响区域在加工到第66 个孔之后甚至已经消失,分析认为这里的变色区域中黑灰色部分是加工CFRP 层时粉末状碳纤维切屑在切削区的机械和热耦合作用粘结在后刀面上的某一部分形成的,而黑灰色周围的变色区域则是少量粘结在光学显微镜下的碎屑折射出的颜色变化,这种情况下的变色区域并未影响到钻削过程的正常进行,并且切削刃比较平整,未出现钛合金黏附造成的凹凸不平现象,所以轴向力增长趋势较缓慢,刀具寿命最长。而液氮冷却时,由于使用浇注式外部冷却,虽然无法直接施加到钻削区域进行降温,但相比于其他冷却润滑方式,其加工温度被控制在较低的范围内,所以未形成热影响区域。

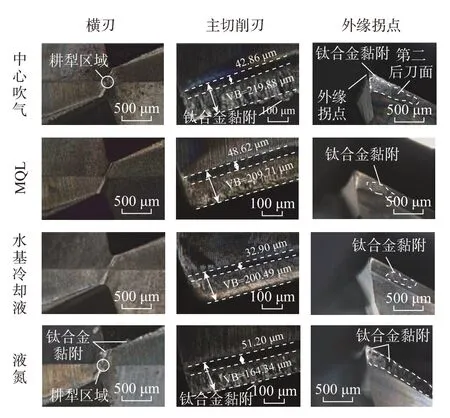

加工完成后不同冷却润滑条件下刀具不同位置的微观形貌如图10 所示。

图10 加工完成后不同冷却润滑条件下刀具各位置的微观形貌Fig.10 Micro-morphology of each position of the tool under diffe ent cooling and lubrication conditions after machining

在钻尖处,使用中心吹气和液氮时出现了比较严重的耕犁区域,耕犁现象的产生是因为钻头的后刀面与工件已加工表面发生摩擦使钛合金大量黏附,而使用MQL 和水基冷却液时没有观察到明显的耕犁区域是因为润滑效果好,摩擦时少有钛合金黏附在这一位置。在显微图像中可以看到,后刀面磨损处大致可以分为靠近切削刃的粘结磨损区、暗黑色的磨粒磨损区和可以观察到刀具加工痕迹的未磨损区3 个部分。很明显地,在粘结磨损区域使用液氮和中心吹气时,粘结磨损区呈现出凹凸不平的特点,这是因为这两种冷却方式缺少润滑,后刀面与已加工表面的摩擦大,在钛合金黏附时没有润滑而受到刀具运动的拉扯作用,形成了沿切削刃方向凹凸不平的磨损形貌;而使用水基冷却液和MQL 时,由于有润滑油的存在,粘结磨损区域比较平整。在磨粒磨损区域,这部分的形成机理是粉末状碳纤维颗粒充当磨料磨削刀具表面及刀具表面黏附的钛合金形成的,可以发现,在使用水基冷却液时这部分的区域最小,只有32.90 μm,这是因为相比于其他冷却方法时的气流,水基冷却液能够较好地冲洗并带走碳纤维切屑,使较少的碳纤维颗粒参与磨损,从而减小了磨粒磨损;而使用液氮时磨粒磨损最大,达到了51.20 μm,这是因为使用了外部冷却,对切削区的切屑排除帮助不大;MQL 时的磨粒磨损大于中心吹气时的情况是因为油雾与碳纤维碎屑混合,容易附着在刀具和加工区域上,增加了排出难度。在第二后刀面上也发现了钛合金黏附,特别是在中心吹气和液氮冷却下,黏附的钛合金几乎布满了整个拍摄区域内的第二后刀面上,这也是缺少润滑产生的,使用MQL 和水基冷却液时由于润滑效果较好,所以仅有少量的钛合金黏附。值得注意的是,使用液氮外冷时,在横刃、主切削刃和第二后刀面上出现了大量的钛合金黏附,严重影响了钻头的切削性能,并且相较于中心吹气时第二后刀面上的钛合金黏附,液氮外冷时第二后刀面上的钛合金黏附更加严重,分析认为对于20 mm 厚度的叠层结构,液氮在室温环境下迅速气化,不能充分渗入到钛合金层的加工区域,因而对钛合金层的冷却效果较差,而测温时测温点位于工件的侧壁,受到液氮气化和低温的影响,导致测温结果偏小。

3 结论

本文通过对不同冷却润滑方式下CFRP/钛合金叠层结构的钻削试验,研究了冷却润滑方式对刀具寿命的影响,并建立了刀具磨损形式与制孔质量之间的关系,得到的主要结论如下。

(1) 使用中心吹气方法加工时温度最高,钛合金层达到了203.1 ℃;MQL 次之;使用水基冷却液时的钛合金层的温度仅为47.3 ℃,CFRP 层为32.6 ℃;而使用液氮冷却时温度最低,钛合金层的温度为18.6 ℃,CFRP 层的温度甚至达到- 6.2 ℃。

(2) 液氮冷却时的轴向力最大,使用水基冷却液时的轴向力最小,开始加工时MQL 的轴向力略大于中心吹气时的轴向力,但由于中心吹气时刀具磨损较快,最后几个孔时中心吹气的轴向力逐渐大于MQL 的轴向力。

(3) 使用水基冷却液时的刀具寿命最长,达到了66个孔;中心吹气和MQL 时为21 个孔;而使用液氮时的刀具寿命最短,仅加工了12 个孔。

(4) 使用中心吹气和MQL 时后刀面有明显的热影响区域,而液氮冷却可以很好地避免这一现象;刀具主要磨损形式为粘结磨损和磨粒磨损。钻尖和切削刃处的钛合金黏附在中心吹气和液氮冷却的情况下最为严重,而MQL 和水基冷却液由于较好的润滑作用,抑制了钛合金黏附的产生。