电弧状态对铝合金激光 - 电弧复合焊接工艺过程稳定性的影响*

2023-09-07胡佩佩

张 臣,胡佩佩

(1. 武汉大学工业科学研究院,武汉 430072;2. 上海航天精密机械研究所,上海 201699)

未来航空航天装备面临越来越多的极端使用环境,将大量使用高强度、高耐性材料以提高性能,如高强铝合金、钛合金、超合金、高熵合金等。然而,这些材料的成形加工性普遍较差。高能量密度激光焊接可以熔/汽化几乎所有材料,能胜任许多传统制造方法无法达成的工作,正快速发展成为主流制造手段。单一热源激光焊接常常面临质量与效率不能兼得的难题。如深窄的光致小孔是提升效率的重要手段,但是过深的小孔容易导致失稳,形成严重气孔缺陷。激光-电弧复合焊接通过有机结合两种热源,在保留单一热源优点的同时,利用热源耦合效应克服缺点,提升效率,是激光焊接的重要发展方向[1]。

航空航天装备中应用的铝合金部件具有大尺寸的特点,因此其连接部位以长焊缝居多,稳定的焊接工艺过程是保证长焊缝焊接质量的必要条件。作为一种集成两种焊接工艺的新技术,激光-电弧复合焊接的可调节参数增加,意味着在实际焊接中的干扰因素也相应增多,工艺稳定性控制难度增大。因此,掌握影响铝合金激光-电弧复合焊接工艺稳定性的关键因素,对促进该技术的工业应用具有重要意义。现阶段,尽管已经有较多的激光-电弧复合焊接工艺研究[2-4],但关于焊接工艺过程稳定性方面的系统研究还相对缺乏。

无论是激光焊接还是MIG 电弧焊接,飞溅和焊缝表面形貌是最直观反映焊接过程稳定性的物理现象。在激光焊接中,小孔的波动导致等离子体流力方向变化,使得小孔周围熔液从小孔内飞出,产生飞溅现象[5];在脉冲MIG 电弧焊接中,不稳定的熔滴过渡是形成飞溅的主要原因,不合理的保护气成分、过高或过低的保护气流量都可以影响熔滴过渡,电弧电压过低会导致熔滴过渡方式转变为不稳定的短路过渡,而不平稳的熔滴过渡会导致焊缝表面成形变差[6]。在激光-电弧复合焊接中,激光和电弧之间的相互作用会改变电弧熔滴的受力情况,影响熔滴冲击力和电弧压力,从而影响复合焊接工艺稳定性、飞溅的形成倾向及焊缝表面形貌[7]。基于上述分析可得电弧状态对飞溅等稳定性因素的影响更大。如果能建立电弧参数与工艺稳定性的关联关系,对于优化复合焊接工艺参数、改善复合焊接过程稳定性和提高焊缝质量具有重要的理论指导意义。

本研究将基于焊接飞溅的数据统计和焊缝表面成形质量,系统研究保护气、电弧工艺参数等影响熔滴过渡的因素对激光- MIG 电弧复合焊接工艺过程稳定性的影响规律,为铝合金激光-电弧复合焊接工艺的工程化应用奠定技术基础。

1 试验及方法

试验材料采用AA6082-T6 铝合金,厚度为8 mm 和12 mm,焊丝为ER5087。电弧焊炬采用Ar-He 混合保护气。试验研究了单一工艺参数对焊接过程的影响。如不作特殊说明,试验中的工艺参数保持恒定:激光束入射角10°、离焦量- 2 mm、保护气成分100% Ar、保护气流量40 L/min、焊炬倾角60°、光丝间距2 mm、焊丝干伸长16 mm。

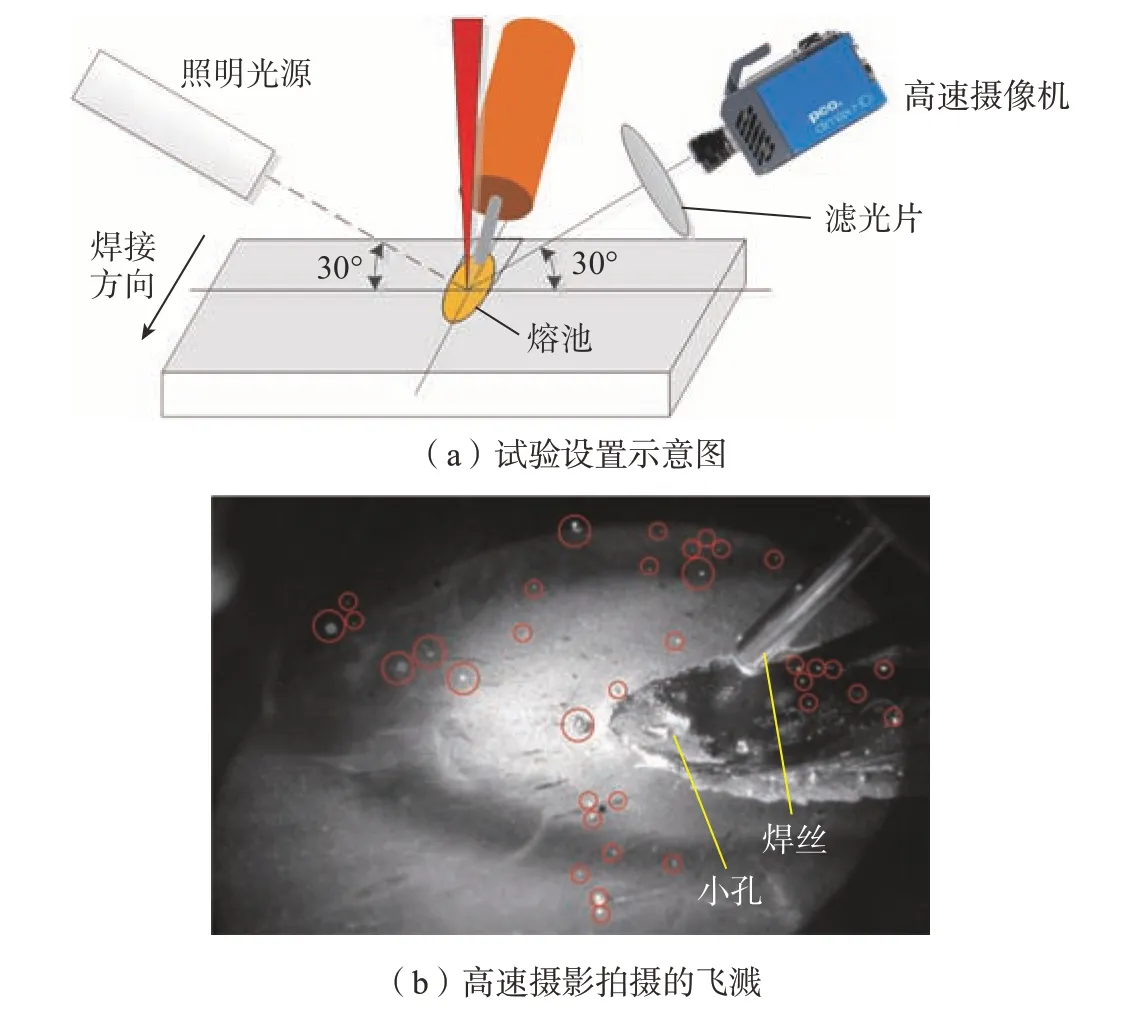

试验所用激光器为IPG 公司的YLR-6000 连续光纤激光器,波长为1070~1080 nm,光束质量参数(BPP)为6.9 mm×mrad,光束模式为TEM01。激光束通过200 μm 芯径的传导光纤传输到激光焊接头。激光焊接头聚焦焦距为250 mm,聚焦后焦点处光斑直径为0.4 mm。电弧电源采用Fronius 公司的TPS4000 MIG焊机。采用PCO Dimax HD 高速摄像机分别记录焊接过程熔滴过渡和等离子体形貌,具体见图1(a)。飞溅的分析采用了熔滴过渡的高速摄影结果,通过统计固定视场和视角的高速摄影图片内飞溅颗粒的数量,定量地分析飞溅的程度,如图1(b)所示,在激光功率P为3 kW,电弧电流I为180 A,焊接速度v为2 m/min 时飞溅颗粒数约为35 个 (一个圆圈包含一个飞溅颗粒)。由于脉冲电弧的周期性,这里选择1 个脉冲内飞溅颗粒最多的时刻进行统计,这个时刻一般在熔滴从焊丝脱离后与熔池接触的瞬间,且选取3 个不同脉冲的平均飞溅颗粒数作为最终结果。一个熔滴的过渡周期在10 ms 左右,高速摄影机的采集帧速为3000 ~ 5000 f/s。高速摄影机从起弧稳定后约1 ~ 2 s 开始采集图像,保证采集到至少3 个以上熔滴过渡周期的影像。由于1 个脉冲内的图像包含了重复的飞溅颗粒,这里采用人工逐帧分析方法确定飞溅数量。焊接完成后对焊缝表面成形质量进行检查,并对表面保护效果、表面缺陷等按照ISO 10042 标准进行评价。

图1 复合焊接过程高速摄影试验设置及飞溅统计方法 (P=3 kW,I=180 A,v=2 m/min)Fig.1 Experimental setup of high-speed photography and statistical method of spatters(P=3 kW,I=180 A,v=2 m/min)

2 结果与讨论

2.1 保护气体的影响

(1)保护气体成分的影响。

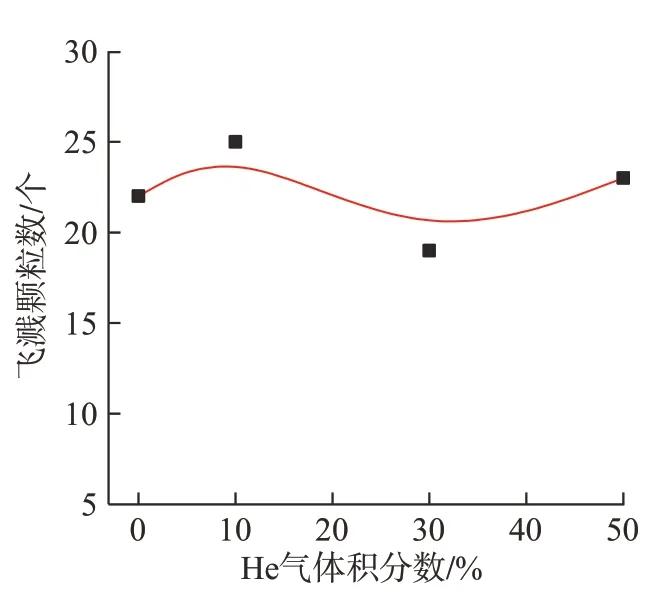

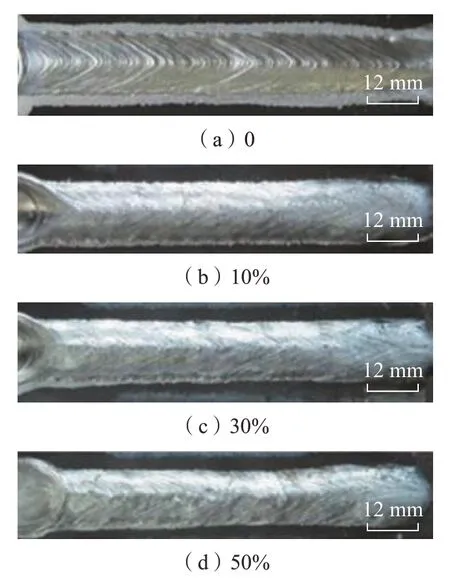

如图2 所示,焊接过程中He 保护气的体积分数对飞溅数量影响较小。焊缝表面形貌如图3 所示,纯Ar气具有最佳的表面形貌。但是添加He 气后,焊缝表面失去金属光泽,甚至产生了少量黑色氧化物,且He 气体积分数越高,保护效果越差。

图2 保护气中He 气体积分数对焊接飞溅的影响 (P=3 kW,I=240 A,v=1.5 m/min)Fig.2 Influence of He gas content in shielding gas on spatter (P=3 kW,I=240 A,v=1.5 m/min)

图3 不同He 气体积分数下焊缝表面形貌Fig.3 Surface morphologies of weld seams under diffe ent He gas volume fractions

采用Ar 和He 气作为保护气的焊接电弧的性质具有较大差异。Ar和He 的第一电离能分别为15.755 eV 和24.580 eV,Ar 明显低于He,使Ar 保护气电弧不需要较高的电压和电流密度即能维持。因此,Ar 电弧的温度低于He 电弧。在保护气为He 的MIG 焊接中,熔滴受到由阴极指向阳极的大阴极力的作用而使过渡不畅,造成过渡的熔滴形状不规则,并使熔滴过渡的方向也不规律[8]。这一现象使焊接过程不稳定,易产生飞溅。但是在激光- MIG 复合焊接中随着保护气He 体积分数的增加,焊接过程中的飞溅并没有明显增加,说明激光与MIG 电弧的相互作用稳定了电弧中的熔滴过渡。

He 保护气可以使电弧电压和电流密度增加,产生高能量电弧。而激光作用于电弧又进一步增加了电弧的能量密度,电弧能量进一步增加,这种高能电弧导致铝合金中低熔点元素 (如Mg)的烧损,使焊缝表面保护效果变差。说明含He 的保护气体并不是非常适合于铝合金复合焊接。

综合以上结果可知,在复合焊接铝合金中,激光与电弧两种热源的相互作用能够稳定电弧,使得含He 气的保护气对焊接过程稳定性的不利影响变小。但是,含He 气的保护气又使相应的焊缝保护效果变差。铝合金复合焊接适合采用纯Ar 保护气。

(2)保护气体流量的影响。

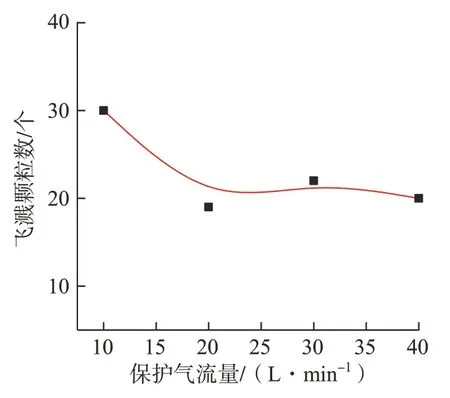

当采用纯Ar作为焊接保护气时,焊接飞溅随保护气流量的变化规律如图4 所示。当气体流量为10 L/min时,飞溅颗粒数量约为31 个;气体流量增加到20 L/min 时,飞溅颗粒数量下降,约为20 个;气体流量继续增加,飞溅颗粒并没有随之下降,而是趋于稳定。

图4 纯Ar 保护气流量对焊接飞溅的影响(P=3 kW,I=240 A,v=1.5 m/min)Fig.4 Influence of pure Ar gas on spatter(P=3 kW,I=240 A,v=1.5 m/min)

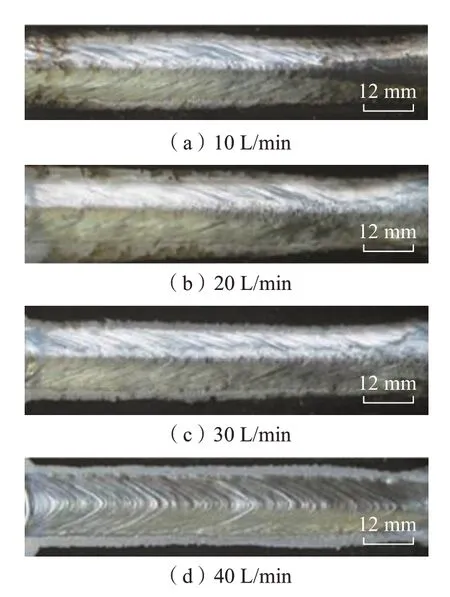

如图5 所示,当气体流量大于10 L/min 时,所有焊缝表面都无肉眼可见的咬边、气孔和裂纹缺陷;而且保护气体流量越大,保护效果越好。当气体流量为10 L/min 时,焊缝表面有明显的黑色氧化物存在;但是,当气体流量增加至40 L/min 时,焊缝表面呈现出金属光泽,边缘有明显的阴极雾化区出现。

图5 不同Ar 保护气流量下焊缝表面形貌Fig.5 Weld surface morphologies under diffe ent Ar gas flows

图6(a)是当保护气体流量为10 L/min 时复合焊接的高速摄像图,电弧在箭头所示的部位产生了漂移,说明保护气流量过低时,气流挺度较差,产生了紊流。电弧保护气的波动将影响电弧内部电磁力和等离子体流力的大小和方向,进而使熔滴受到波动电弧力的影响,不能规律地过渡到熔池中,容易产生飞溅。

图6 不同保护气流量时典型复合焊接羽辉变化过程的高速摄影Fig.6 High-speed photography of typical hybrid welding plume change process with diffe ent shielding gas flow rates

图6(b)是当保护气流量为40 L/min 时的复合焊接过程高速摄影图,与图6(a)相比可以发现,焊接过程中飞溅明显减少,电弧形貌与焊接过程稳定。可见,采用较大的保护气流量有利于在电弧周围形成稳定的层流层,不仅可以稳定电弧,也巩固了保护范围,阻止外围空气卷入电弧和熔池,所以焊缝表面成形良好。当然,气体流量过大,不仅使得成本增加,气流在喷嘴近壁层流很薄,甚至形成紊流,保护效果也不会好。

综合上述试验数据可见,在本试验条件下,复合焊接过程采用20 L/min以上的保护气流量可以增强焊接过程稳定性并提高焊缝保护效果。

2.2 电弧特性的影响

(1)电弧电流的影响。

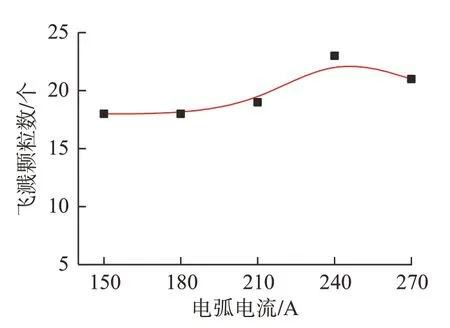

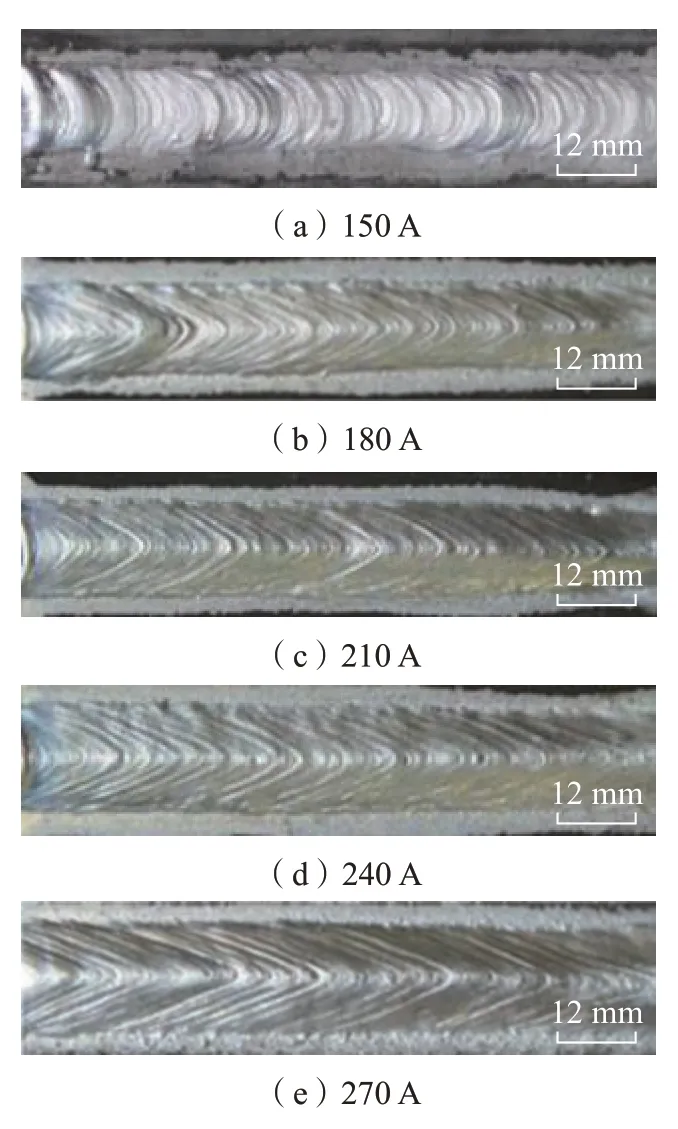

图7 所示为激光-电弧复合焊接过程中不同电弧电流条件下飞溅程度的关系,可见焊接过程稳定,飞溅数量变化受电弧电流大小影响不大。如图8 所示,不同电流下焊缝表面都具有均匀的鱼鳞纹,焊缝边缘阴极雾化区较宽。随电流的增加,焊缝宽度有所增加。

图7 电弧电流对焊接飞溅的影响(P=3 kW,v=1.5 m/min)Fig.7 Influence of arc current on welding spatter(P=3 kW,v=1.5 m/min)

图8 不同电弧电流时焊缝表面形貌Fig.8 Surface morphology of weld seams under diffe ent arc currents

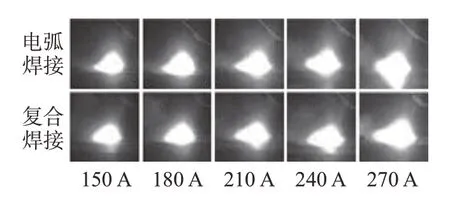

图9 为不同电流时的电弧焊接和复合焊接等离子体羽辉形貌,对比结果表明复合焊接羽辉与电弧焊接羽辉的形貌差异较小,说明激光和电弧的相互作用过程中,激光导致的羽辉完全融入电弧并成为一个整体。因此,光纤激光对电弧的干扰作用较小。上述研究结果同时还发现,两种工艺的羽辉形状未随电流变化而发生明显改变,说明当电流不同时复合焊接过程都能保持稳定。

图9 不同电弧电流时复合焊接羽辉形貌(P=3 kW,v=1 m/min)Fig.9 Appearance of welding plume under diffe ent arc currents (P=3 kW,v=1 m/min)

以上规律表明,光纤激光与电弧之间的相互作用产生了稳定的复合焊接过程,使得电弧电流大小对稳定性的影响较弱。

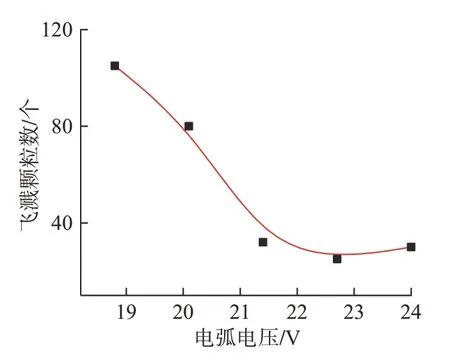

(2)电弧电压的影响。

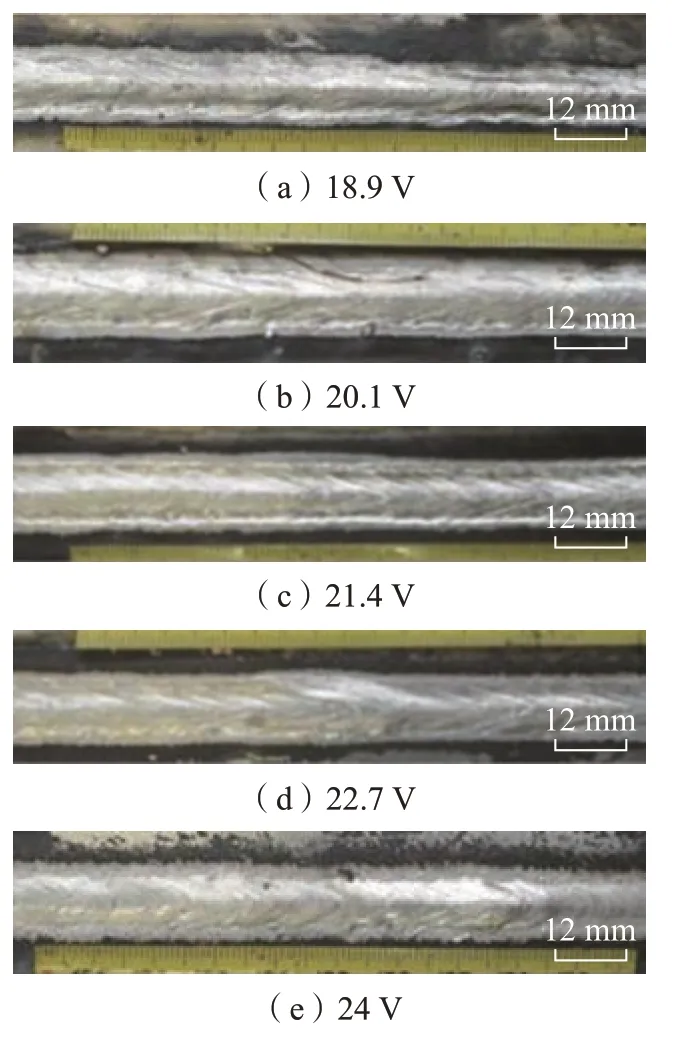

与240 A 焊接电流相匹配的电压为21.4 V,如图10 所示,电弧电压大于21.4 V 时,焊接过程飞溅颗粒数量约为24 ~ 30 颗。电弧电压降低,飞溅数量急剧增加,如电压为18.9 V 时,飞溅颗粒最大,达100 颗以上。导致飞溅较多的工艺参数使得焊接过程不稳定,这也将影响焊缝的表面形貌。如图11 中焊缝形貌所示,电压较高时焊缝形貌较均匀,随着电压的降低焊缝表面均匀度越来越差,与上述飞溅规律基本吻合。

图10 电弧电压对焊接飞溅的影响(P=6 kW,I=240 A,v=4 m/min)Fig.10 Influence of arc voltage on welding spatter (P=6 kW,I=240 A,v=4 m/min)

图11 不同电弧电压的焊缝表面形貌Fig.11 Weld surface morphologies with diffe ent arc voltages

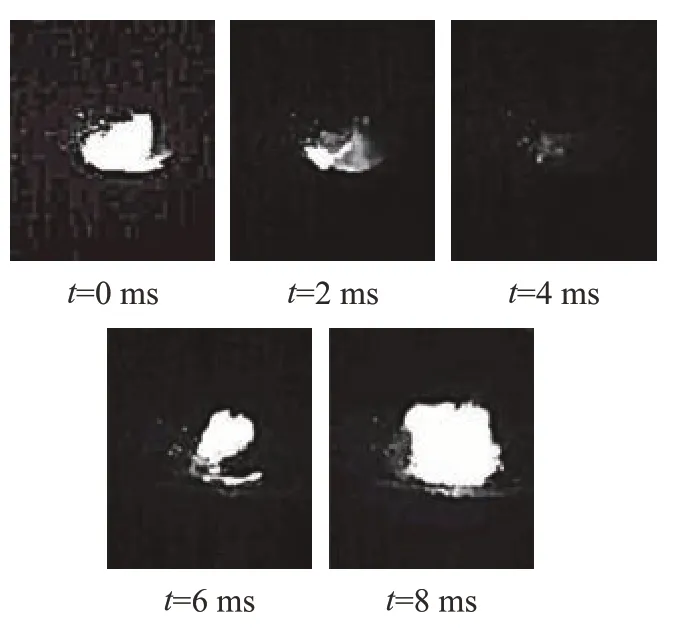

众所周知,焊接电弧弧长取决于电弧电压,电压越大弧长越长。电弧电压对焊接稳定性的影响与电弧弧长有关。电弧电压为18.9 V 时的焊接过程高速摄影如图12 所示。在t= 4 ms 时,电弧几乎熄灭,很显然电弧产生了短路现象。造成这种现象的原因是,电弧电压相对标准电压降低幅度较大,导致电弧弧长大幅变短,焊丝顶端距离熔池表面较近,使得熔滴运动的距离较短。如果熔滴过渡受到外界的干扰,如激光束改变电弧能量,进而改变熔滴受力,则导致焊丝顶端与熔池接触造成短路。在t= 8 ms 时,高速摄影照片电弧等离子体急剧膨胀,这是因为焊接回路短路会导致焊丝顶端的电流密度剧烈增加,焊接等离子体急剧膨胀,并产生熔滴爆炸,而在爆炸过程中产生大量飞溅颗粒。所以,复合焊接中的短弧长容易导致焊接飞溅。

图12 电弧电压为18.9 V 时复合焊接过程电弧短路的高速摄影Fig.12 High-speed photography of arc short circuit in welding when arc voltage is 18.9 V

由于低电压焊接过程中短路过渡现象的存在,熔滴不能规律地过渡到熔池中,导致焊缝成形变差。所以,焊接过程中应采用较高的电压,以维持电弧弧长在一个稳定、不产生短路过渡的范围内。但是电压过高会导致弧长过长,容易使MIG 焊接中导电咀烧损。因此,电压的选择需要在上述两个因素之间平衡。

综上所述,铝合金激光- MIG 电弧复合焊接过程中电弧电压对飞溅的影响较大。采用较高的电弧电压适当提高电弧长度,可以避免不稳定短路过渡的发生,有利于抑制飞溅,并使焊缝表面成形更佳。

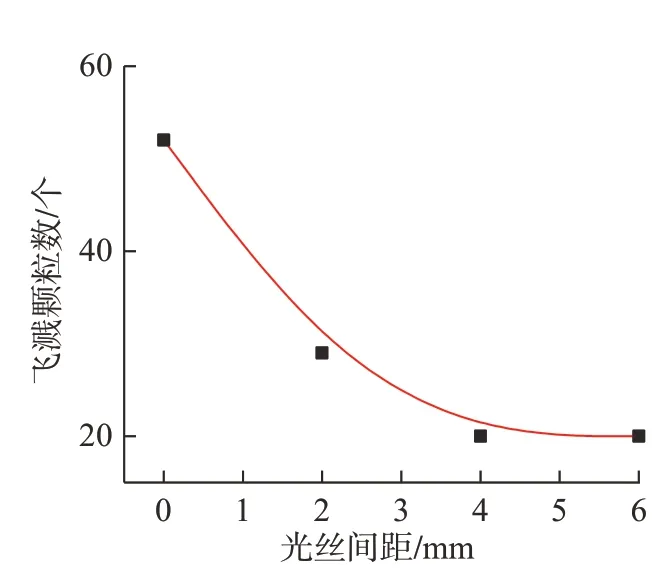

2.3 激光-电弧光丝间距的影响

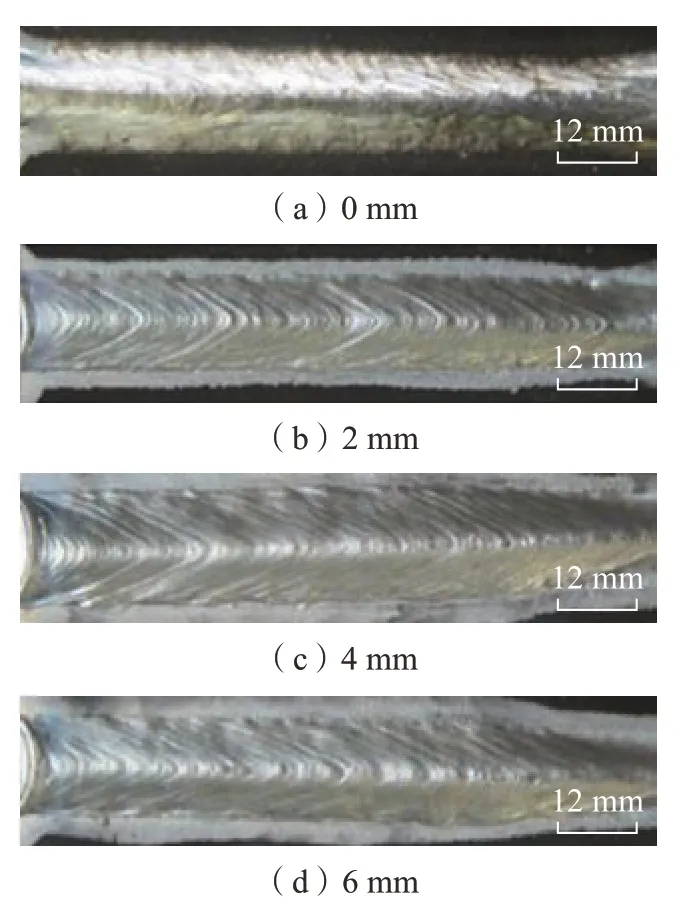

如图13 所示,激光与电弧两种光丝间距为0 时,焊接过程飞溅较多。随着光丝间距的增加,飞溅数量逐渐下降。同时,光丝间距为0 的焊缝表面成形及保护效果也最差,与飞溅规律相对应,如图14 所示。

图13 光丝间距对焊接飞溅的影响(P=3 kW,I=240 A,v=1.5 m/min)Fig.13 Influence of distance between laser beam and wire tip on welding spatter(P=3 kW,I=240 A,v=1.5 m/min)

图14 不同光丝间距的焊缝表面形貌Fig.14 Weld surface morphologies at diffe ent distance between the center of laser beam and wire tip

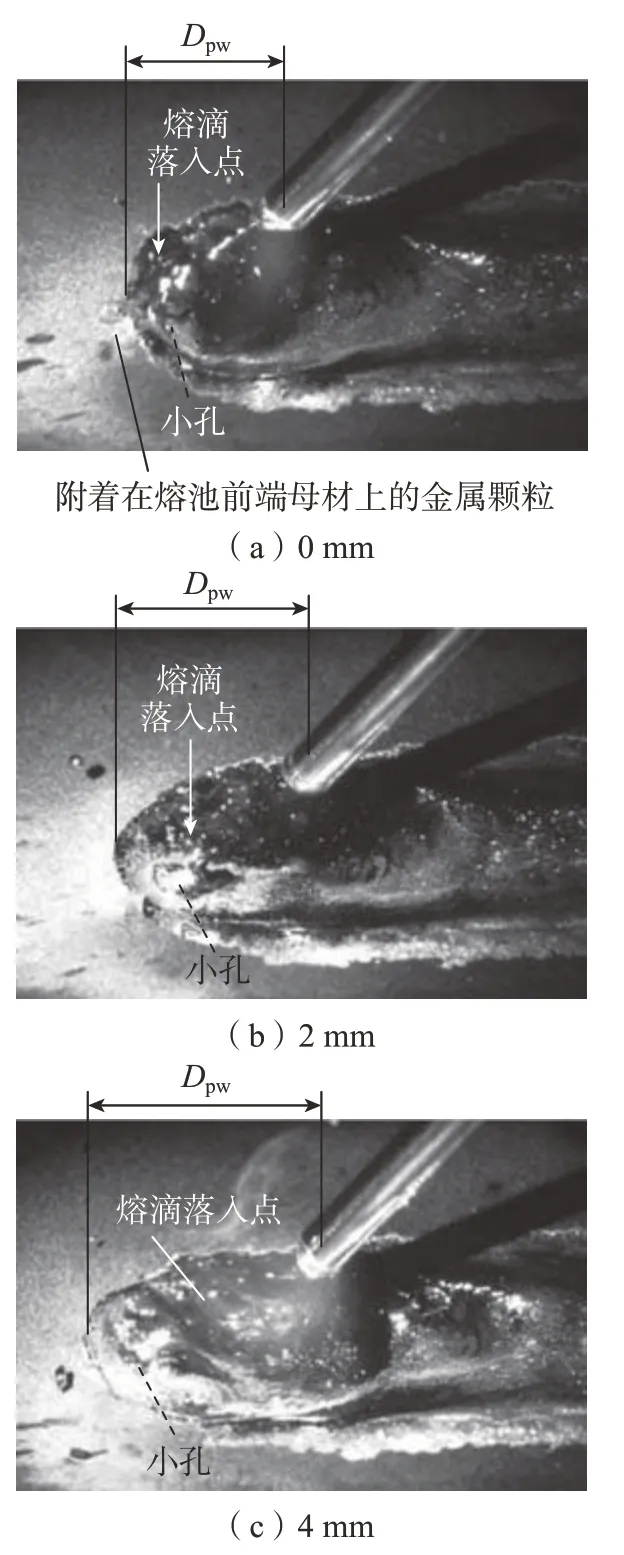

熔滴过渡后,在熔池中的落点位置决定了飞溅的形成规律。如图15所示,随着光丝间距的扩大,熔池前端与焊丝末端的距离Dpw依次增加。光丝间距为0 时,由于Dpw较小,过渡熔滴很可能未落入熔池中,而是进入固态母材区域,图15(a)中熔池前端出现金属颗粒印证了上述假设,这与电弧焊接的情况比较类似,因此飞溅产生的概率较大;光丝间距增加到2 mm 后,激光预热作用使得熔滴前端面积增加,熔滴可以完全落入熔池中;随着光丝间距继续增加到4 mm,熔滴前端面积进一步增加,熔滴落入点在熔池中心,且远离小孔位置,避免了激光束辐照,以及小孔内部反冲等离子体对熔滴运动的干扰,焊接过程将更加稳定,飞溅更少。

图15 不同光丝间距时的熔池状态Fig.15 State of molten pool with different distance between the center of laser beam and wire tip

在旁轴复合焊接中,激光和电弧光丝间距越大,热源的相互作用越弱,当增大到一定程度将失去相互作用。研究表明,在钢材CO2激光-电弧复合焊接中光丝间距超过4 mm后,相互作用程度将大幅降低[9]。虽然大光丝间距有利于减少飞溅,但是失去复合焊接相互作用后,可能降低焊接效率和质量,将得不偿失。所以,铝合金复合焊接的光丝间距最佳值还需经过后续相互作用研究后确定。

以上试验结果说明,复合焊接过程中光丝间距的增加可以减少焊接过程中的飞溅。光丝间距在0 ~ 6 mm 时,光丝间距越大,激光的预热作用越强,熔池前端面积也越大,激光对熔滴干扰越小,熔滴可以更加平稳地过渡到熔池中。但是,考虑到光丝间距越大,热源相互作用越弱,复合焊接特征减弱,最佳值须根据相互作用研究来确定。

综上所述,为了得到飞溅较少、焊缝成形较佳的焊接效果,主要复合焊接工艺参数都存在一个较为合适的范围,为后续试验稳定地进行提供了参考。

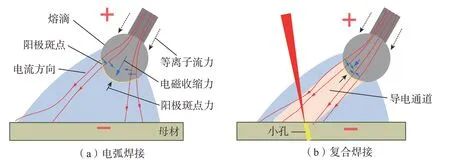

2.4 复合焊接过程中有关飞溅的物理模型探讨

焊接过程中的飞溅是焊接是否稳定的直接体现,飞溅的存在不仅说明焊接熔池不稳定,而且减少了填充材料的利用率,同时,工件表面飞溅的焊后清理增加了额外制造成本。另外,飞溅颗粒过多可能影响精密零部件的表面精度,限制了焊接的应用范围。因此,研究复合焊接过程的飞溅影响因素,探索飞溅抑制机制具有重要意义。激光焊接过程中,飞溅通常由激光光致小孔内部的反冲压力裹挟小孔边缘的熔化物质脱离熔池而形成。MIG 电弧焊接中,飞溅一般由熔滴过渡时受力不均分解而形成。稳定的熔滴过渡是抑制飞溅的关键因素。熔滴运动主要受到电弧内部的力作用,作用于熔滴的力主要包括电磁收缩力、等离子流力、斑点力等[10]。其中,以电磁力最为重要[11]。熔滴受力的状态如图16 所示。

图16 铝合金激光- MIG 复合焊接中熔滴所受电弧力的分析Fig.16 Analysis of arc force on droplet in laser - MIG hybrid welding of aluminum alloy

如图16(a)所示,电弧中的电流形成了电磁力,电磁力的合力形成电磁收缩力。在电弧焊接中,作用于熔滴的电磁收缩力作用方向从阴极指向工件[11]。电流越大,电磁收缩力越大;弧长越长,熔滴中的电流线趋于平行,电磁收缩力越小。在复合焊接中,不仅电弧参数对电磁收缩力有影响,热源相互作用也会产生新的影响。激光小孔与电弧阳极之间可形成稳定的导电通道,电弧被压缩[12],电流线被吸引至小孔,并趋于平行,电磁收缩力变小,甚至反向[13],如图16(b) 所示。电磁收缩力的下降对熔滴内部的作用力减小,可以降低熔滴分裂成小飞溅颗粒的概率,并减小了熔滴对熔池的冲击力,有利于减少飞溅。复合焊接参数中,电弧电压、光丝间距增加都使电弧体积增加,导电通道变长,作用于熔滴的电磁收缩力下降,飞溅减少。另外,导电通道作用于小孔附近,增强了电弧在小孔开口上方的能量密度,小孔开口受到高能电弧的熔融作用会扩大开口尺寸,减少了小孔内部反冲压力对小孔开口熔融物质的冲击,减少了飞溅的形成。

等离子流力由中性粒子运动和保护气流共同作用而形成。由于靠近阳极区电弧弧柱区被压缩,该区的中性粒子密度高于靠近阴极的弧柱区,电弧中的中性粒子从高密度的阳极区向低密度的阴极区运动。同时,保护气流方向也是由阳极指向阴极。所以,等离子流力的方向由阳极指向阴极,如图16(b)所示。在复合焊接中,保护气的变化会影响等离子体流力,而等离子体流力直接作用于熔滴表面。当保护气流能保持层流时,电弧等离子波动较小,等离子流力稳定。在本研究的范围内,保护气流量的上升增加了等离子体流力,对熔滴过渡形成一种更强的、外在的、包裹式的约束作用,也有利于保持熔滴的完整性,减少熔滴碎裂为飞溅颗粒。

以上两种力在熔滴过渡过程中始终存在。当熔滴未完全脱离焊丝时,还受电子运动产生的阳极斑点力的作用,它会与上述两种力同时作用于熔滴。前面研究已经表明,铝合金激光电弧复合焊接中采用含He 成分的保护气时,He 导致电弧温度升高,提升了阳极斑点力。大的阳极斑点力方向与熔滴过渡方向相反,阻碍了熔滴过渡,容易产生飞溅。

3 结论

(1) 本研究采用统计飞溅颗粒数量和焊缝表面成形形貌描述的方法来评价激光-电弧复合焊接过程的稳定性。结果表明,保护气流量和成分、电弧电学特性、光丝间距对焊接过程稳定性影响很大:与Ar 和He 混合保护气比较,纯Ar 最适合于铝合金复合焊接,其气流量在20 ~ 40 L/min 时,飞溅较少,且趋于平稳,焊缝保护效果较好;适当提高电弧电压可以避免短路过渡,降低飞溅的发生概率,并优化焊缝成形;当光丝间距在0 ~ 6 mm 时,光丝间距越大,激光的预热作用越大,有利于熔滴平稳过渡。

(2) 复合焊接飞溅数量减少的机理是:激光对熔池的预热作用扩大了熔池前端的面积,熔滴从焊丝过渡熔池的过程更平稳;优化的工艺参数使电弧对熔滴的作用力保持在合理范围,减少了熔滴过程时被分解的倾向;复合热源能量密度的提升扩大了小孔开口,有利于减少小孔内部反冲压力形成的飞溅。通过系统的铝合金复合焊接飞溅和焊缝成形规律研究,为稳定地开展后续工作奠定了工艺基础和调控理论。