装配式惯性开关的兆声辅助微电铸均匀性研究*

2023-09-07杜立群董雅坤郭柄江蔡小可李经民

杜立群,董雅坤,郭柄江,蔡小可,王 帅,李经民

(1. 大连理工大学精密与特种加工教育部重点实验室,大连 116024;2. 大连理工大学辽宁省微纳米技术及系统重点实验室,大连 116024)

装配式惯性开关与传统开关相比具有成本低、体积小、易于集成、抗干扰能力强等优点,广泛应用于航空航天、电子通信、工业控制和国防军工等领域[1]。现有的微细加工方法中,微铣削加工刚度较差、易变形,导致工件加工精度低;微细电火花加工由于电极尺寸微小易出现电极损耗现象、加工效率低;激光加工存在热影响的问题,加工表面易烧伤,造成基板表面形态的变化,且受设备限制,只能对特定高度范围的工件进行加工[2-3],难以满足装配式惯性开关的加工要求。而作为制作金属微器件主要方法之一的微电铸技术,具有加工精度高、可批量生产、可制备多层结构等优点,在加工高深宽比、小尺寸微器件方面具有独特的优势,可以满足装配式惯性开关的加工要求。

然而,在装配式惯性开关的微电铸过程中,电铸区域被不导电的光刻胶分成了若干部分,干扰了电力线在阴阳极之间的均匀分布,引起阴极表面电流密度分布不均[4],导致装配式惯性开关出现严重的铸层厚度不均匀问题,影响后续工艺的顺利进行[5]。微电铸过程中,线宽小的区域电铸面积小、反应离子消耗慢,而线宽大的区域电铸面积大、反应离子消耗快。在总电流一定的条件下,线宽小的区域电场线分布较集中、电流密度大、电铸层生长较快;线宽大的区域电场线分布较稀疏、电流密度小、铸层生长缓慢。随着电铸时间的延长,装配式惯性开关的电铸层会出现严重的厚度分布不均现象。因此,铸层厚度不均匀问题是装配式惯性开关制作过程中的瓶颈。

为了改善电铸过程中电铸层厚度不均匀的问题,国内外研究人员主要从优化电沉积工艺参数、引入脉冲电流、添加辅助阴极或屏蔽挡板等方面展开了研究[6-11]。在改善传质方面,现有的文献表明,兆声波具有的低空化、高声强、强声流的优点可以增强电铸过程中的离子传质,提高铸层均匀性,且可以避免电铸过程中对光刻胶母模的破坏[5,12-13]。基于兆声波的特点,本文将其应用于装配式惯性开关的制作过程中,以改善铸层厚度严重不均的问题。首先,采用数值模拟的方法计算不同兆声波加载方式及不同功率密度条件下,兆声波对电铸不均匀度的改善效果。其次,依据仿真结果开展有、无兆声波辅助微电铸的试验验证研究。仿真与试验结果均表明,采用兆声波辅助微电铸的方法可以改善电铸过程中铸层厚度不均匀的问题。最后,根据仿真结果选取合适的兆声波参数,采取兆声波辅助微电铸的加工方法制作出符合设计要求的装配式惯性开关。

1 数值模拟

1.1 装配式开关的结构

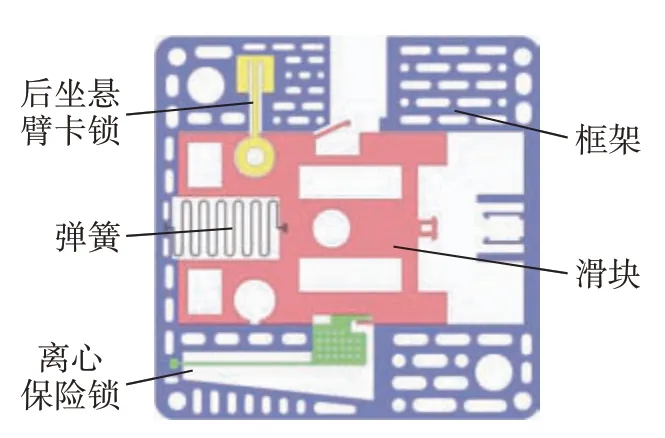

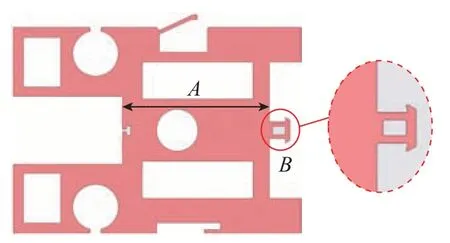

装配式惯性开关作为一个控制弹药保险状态的安全保险系统,由框架、滑块、离心保险锁、弹簧、后坐悬臂卡锁5 个部件装配而成,总体尺寸为20 mm×20 mm,总设计高度为900 μm,如图1 所示 (该设计图由南京理工大学聂伟荣教授课题组提供)。在上述5 个部件中,滑块结构的电铸层宽度差距最大。如图2 所示,A处的电铸层宽度为7183 μm,而B处的电铸层宽度只有200 μm,电铸层最大宽度是最小宽度的35 倍以上。电铸时,电铸层宽度小的区域铸层生长快,率先达到设计的高度要求。为了使电铸层宽度大的区域也达到设计高度,必须延长加工时间。这样一来,延长了加工周期,同时也使得后续平坦化加工的工作量增大,增加了制作成本。为了缩短装配式惯性开关的加工周期、降低其制作成本,提高电铸时铸层厚度的均匀性显得尤为重要。为此,本文以装配式惯性开关的滑块结构为例,研究兆声波对电铸过程中铸层厚度均匀性的改善效果。

图1 装配式惯性开关的组成部件Fig.1 Components of assembled inertial switch

图2 滑块结构Fig.2 Slider structure

1.2 物理模型

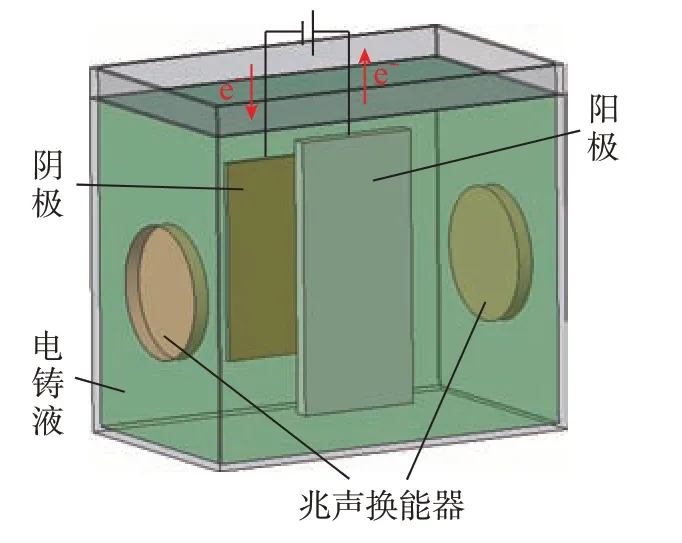

微电铸加工过程示意图如图3所示,阳极为镍板,与电源正极相连,阴极基板为涂覆有SU-8 胶的白钢片,与电源负极相连,阴阳极板间充满电铸液。电源接通时,在电场力的作用下阳极金属镍失去电子,氧化为镍离子溶于电铸液中;而阴极表面电铸液中充足的镍离子得到从电源负极转移来的电子,被还原成镍原子,沉积在阴极。外加电源与阴阳极相接,产生连续不断的电流,阴阳极反应不断进行,镍原子在阴极表面堆积形成镍铸层。兆声换能器贴在电铸槽内壁两侧,与单独的电源相连接,可将电信号转化为兆声波振动,以辅助微电铸加工。

图3 兆声波辅助微电铸加工示意图Fig.3 Schematic diagram of megasonicassisted microelectroforming process

根据法拉第定律可以得出铸层质量和阴极表面总电流的关系式[14],以及阴极铸层质量的计算公式,综合可得铸层厚度d与阴极电流密度ica的关系式[5],即

式中,C为电化学当量;t为电铸时间;η为电流效率;ρm为金属密度。

由式(1)可得,其他条件相同时,铸层厚度取决于阴极电流密度。

利用法拉第定律可以确定阴极表面的扩散电流密度和离子的扩散流量之间的关系,在电铸后期的稳态扩散阶段,通过菲克第一定律确定离子的扩散流量和浓度梯度的关系,即可得到扩散电流密度id与浓度梯度dc/dx的关系式[10],即

式中,n为电极反应的化学计量系数;F为法拉第常数;D为离子的扩散系数;c为浓度;x为距离。

当电铸过程中,扩散传质成为制约离子反应速度的主要原因时,阴极电流密度ica可以用阴极表面离子的扩散速度id表示。

式 (3)说明,阴极电流密度与阴极表面镍离子的浓度梯度成正比。因此,改善阴极表面镍离子的浓度梯度可以改善阴极表面的电流密度分布,从而提高铸层的厚度均匀性。

1.3 几何模型及初始条件

利用COMSOL 多物理场有限元分析软件,分别对有、无兆声波辅助电铸加工进行三维仿真模拟。根据兆声波辅助电铸的实际过程,建立了包括声场、流场、传质、电化学沉积的兆声波辅助电铸多物理场耦合模型。

电铸加工过程中,纯镍基板作为阳极,涂覆有图形化后SU-8 胶的白钢板作为阴极,阴阳极间距为20 mm,其间充满电铸液。兆声波辅助微电铸过程中,兆声换能器贴在石英槽两侧内壁上,产生兆声波振动作用于电铸液,工作频率为1 MHz,最大输出功率为2.4 W/cm2。对兆声波辅助微电铸系统进行三维几何模型的建立,进行了4 点简化: (1)根据阴极滑块结构的排布进行简化处理,将单个滑块结构作为阴极进行沉积;(2)对应阴极滑块结构,将阳极简化为边长为30 mm 的正方形平面; (3)根据石英电铸槽的实际形状和尺寸,将其简化为长、宽、高分别为30 mm、20 mm、30 mm 的电铸液区域; (4)根据兆声换能器的实际形状、尺寸,将左右两侧的换能器简化为对阴阳极两侧长30 mm、宽20 mm 的矩形平面上的声压作用。通过以上简化建立三维几何模型,如图4 所示。

图4 几何模型Fig.4 Geometrical model

根据兆声波辅助微电铸的实际工艺条件,分别设置4 个物理场的阻抗和压力作为边界条件。外部介质的特性阻抗可以通过不同介质的密度和声速计算,声压可以通过兆声波声功率密度和声压的关系式设置[5]。实际加工中,兆声波的最大功率密度为2.4 W/cm2。仿真过程中,兆声波的功率密度分别选用0.8 W/cm2、1.6 W/cm2、2.4 W/cm2,电铸液电导率设置为4.5 S/m,仿真时间选取为18000 s。

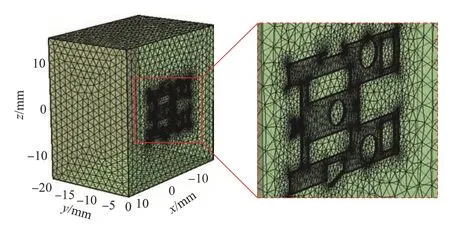

4 个物理场模型设置完成后,分区域划分网格如图5 所示。耦合计算后,提取铸层厚度数据,计算不均匀度。铸层厚度的均匀性用不均匀度来评价[15],即

图5 网格划分后的几何模型Fig.5 Geometric model after meshing

式中,α为铸层厚度不均匀度;hmax、hmin分别为铸层的最大、最小厚度。

为了对比不同兆声波条件对铸层厚度均匀性的影响效果,引入不均匀度减小率r以表征均匀性的改善程度。

式中,αa、αw为有、无兆声波辅助电铸的铸层厚度不均匀度。

1.4 仿真结果分析

1.4.1 兆声波振动方式对铸层厚度均匀性的影响

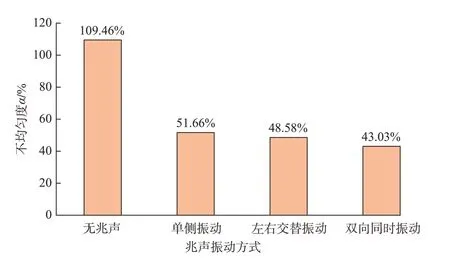

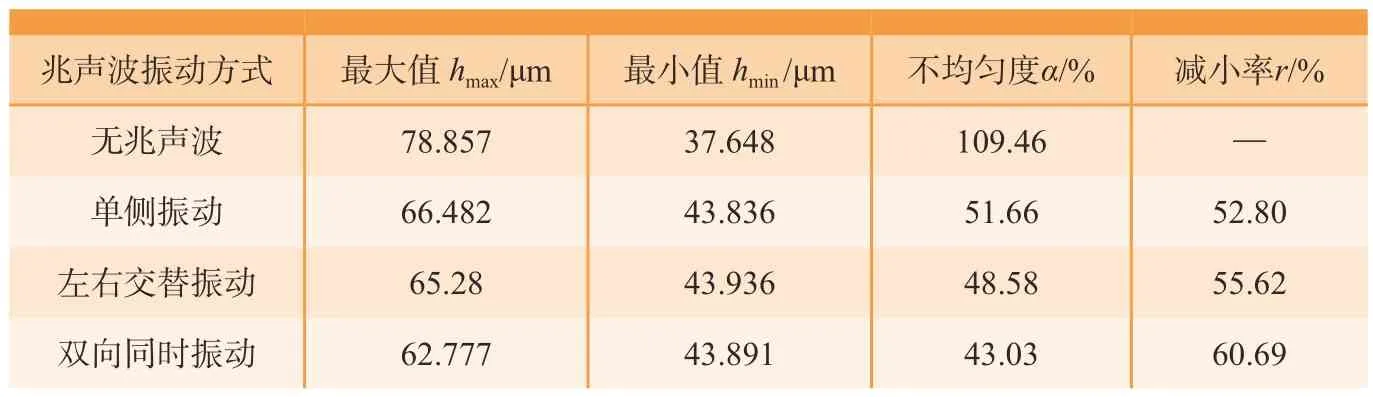

为了研究双向同时振动、左右交替振动和单侧振动3 种不同兆声波振动模式对铸层厚度均匀性的影响,本文研究了功率密度2.4 W/cm2、电流密度750 A/m2及相同电铸时间下,不同兆声波加载方式对铸层厚度均匀性的影响。本文将左右交替振动模式简化为左侧振动30 min、右侧振动30 min,且交替进行,同时仿真计算无兆声波辅助微电铸的厚度不均匀度作为对比,计算结果如图6 所示。

图6 兆声波振动方式对不均匀度的影响Fig.6 Influence of megasonic vibration mode on nonuniformity

图6 和表1 的不均匀度数值均是由仿真结果中阴极电铸表面的最高点和最低点计算得到。由计算结果可知,无兆声波时,铸层厚度不均匀度为109.46%;在单侧振动、左右交替振动和双向同时振动3 种兆声波振动模式下,铸层厚度不均匀度分别为51.66%、48.58%、43.03%。相比无兆声波的结果,单侧振动、左右交替振动和双向同时振动模式下铸层厚度不均匀度分别减小了52.80%、55.62%、60.69%。以上3 种兆声波振动模式下的仿真结果表明,兆声波辅助微电铸可以有效提高铸层的厚度均匀性,且3 种兆声波振动模式中,提高铸层厚度均匀性的效果排序依次是:双向同时振动效果最好,左右交替振动次之,单侧振动最差。

表1 不同振动模式下铸层厚度不均匀度α 和不均匀度减小率r 的计算结果Table 1 Calculation results of nonuniformity α and reduction rate r of electroforming layer under different vibration modes

电铸过程中,在单侧声压的作用下电铸液由一侧流向另外一侧,流经阴极表面时由于反应离子不断消耗,使得电铸液离子浓度和电流密度分布不对称。左右交替兆声波振动模式中,当兆声波由左侧振动变换为右侧振动时,电铸系统中的离子浓度和电流密度分布与左侧振动相反。因此,与单侧兆声波振动模式相比,左右交替振动模式下的铸层均匀性较好。当兆声波双向同时振动时,左右两侧的声压共同作用于电铸液,电铸液在微沟道中间区域相遇,进入微沟道内部,电铸系统内的离子浓度和电流密度均为对称分布,且在阴极表面,离子浓度分布差异较小,电流密度分布均匀,故双向加载振动模式下铸层的均匀性最好。

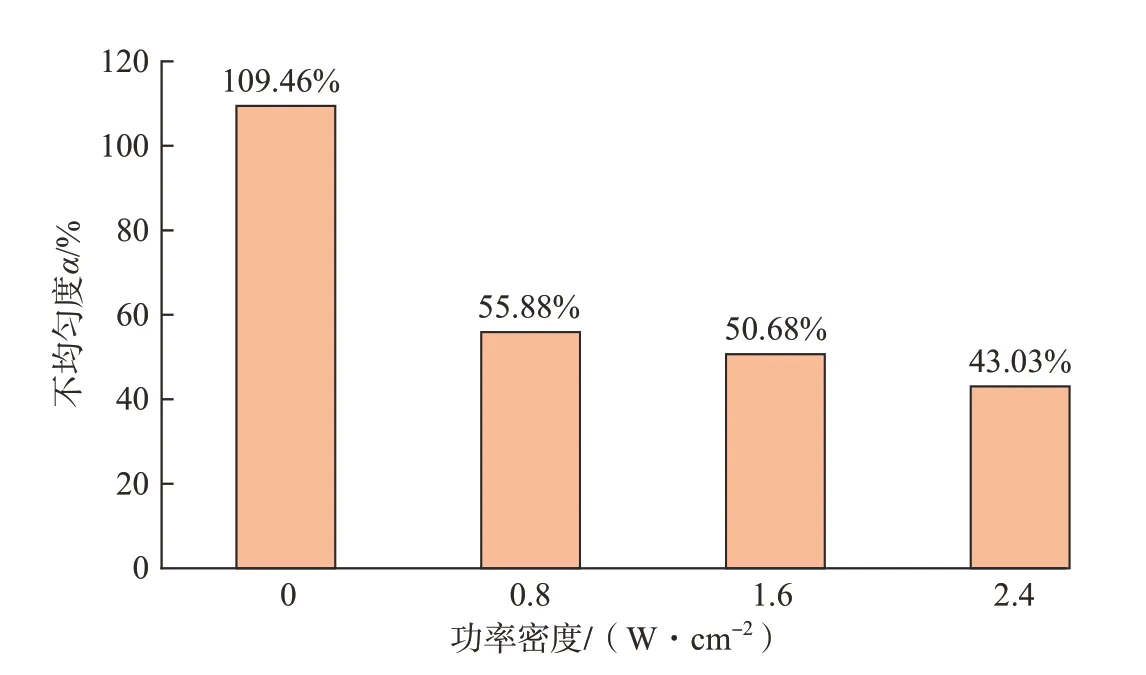

1.4.2 功率密度对铸层厚度均匀性的影响

为了研究兆声波功率密度对铸层厚度均匀性的影响,在双向同时振动模式的条件下,选取了4 种功率密度进行仿真,导出仿真结果中阴极滑块结构的厚度最高、最低点,由式(4)和 (5)计算得出其不均匀度α和不均匀度减小率r,如图7 和表2 所示。对比可知,无兆声波条件下,滑块的铸层厚度不均匀度为109.46%,在兆声波功率密度分别为0.8 W/cm2、1.6 W/cm2、2.4 W/cm2时,滑块的铸层厚度不均匀度分别为55.88%、50.68%、43.03%,相比无兆声波的结果,不均匀度分别减小了48.95%、53.70%、60.69%。

图7 兆声波功率密度对不均匀度的影响Fig.7 Influence of different power densities on nonuniformity

表2 不同功率密度下铸层厚度不均匀度α 和不均匀度减小率r 的计算结果Table 2 Calculation results of nonuniformity α and reduction rate r at different power densities

为了方便比较,本文选取了滑块结构的一条水平线,导出了不同兆声波功率密度条件下该水平线的铸层厚度分布,如图8 所示。图8 直观反映了不同兆声波功率密度对铸层厚度均匀性的影响,即兆声波功率密度越大,改善均匀性的效果越好。

图8 不同功率密度下阴极的铸层厚度分布Fig.8 Thickness distribution of cathode at different power densities

2 兆声波辅助电铸加工试验

为了验证仿真的正确性,本文在此基础上进行了试验验证,设计了有、无兆声波辅助的微电铸试验。根据仿真结果,在兆声波双向同时振动模式且兆声波功率密度为2.4 W/cm2时,提高铸层厚度均匀性的效果最显著。故对比试验中兆声波的试验条件设置为功率密度为2.4 W/cm2的双向同时振动。无兆声波辅助电铸组作为兆声波辅助电铸组的对比,其他试验条件完全相同,且电铸时间与仿真时间保持一致。验证试验中阴极由9 个均布排列的滑块结构组成,最小线宽为200 μm。兆声波辅助微电铸完成后利用电感测微仪测量铸层厚度,并计算铸层的不均匀度。

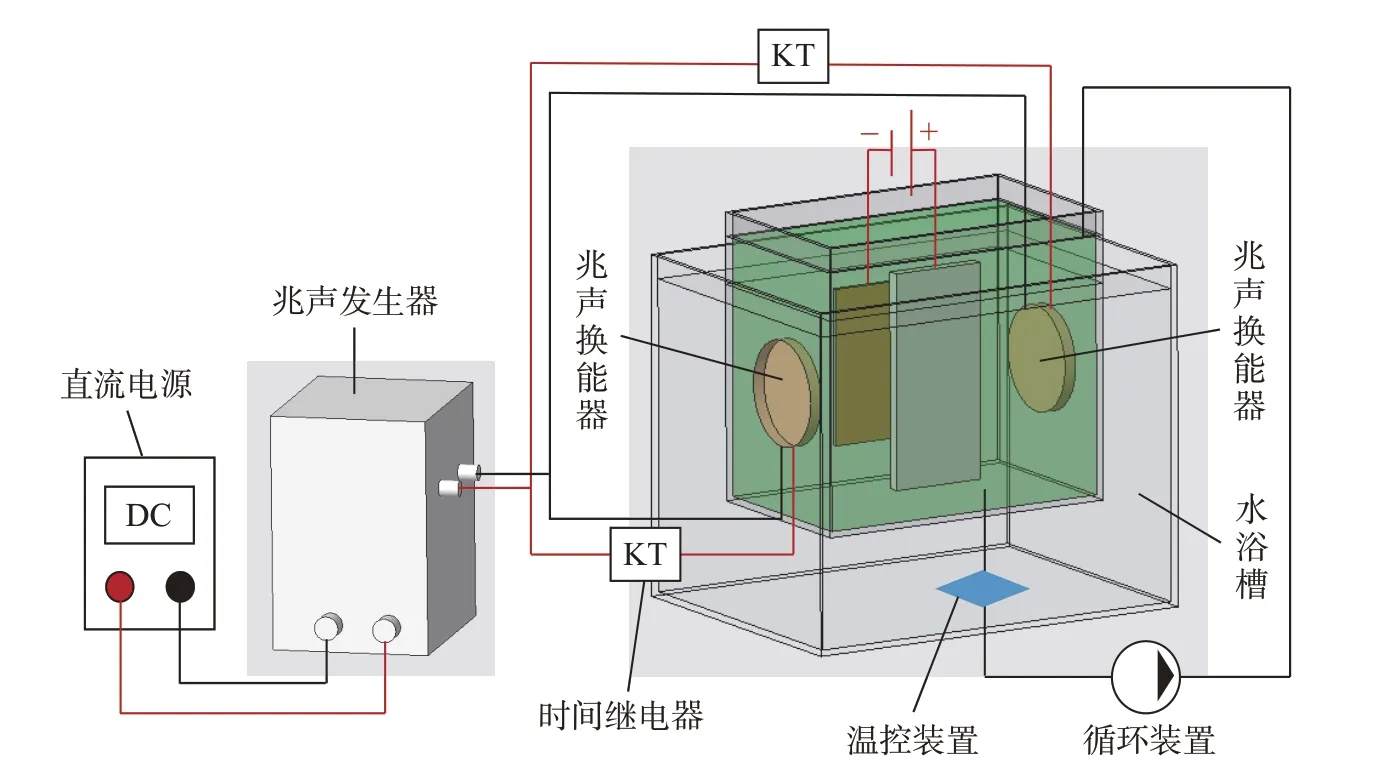

2.1 试验装置

兆声波辅助微电铸试验装置如图9 所示。石英槽内阴阳极放置在电铸液中,在外部电源的作用下发生电化学反应,石英槽放置在水浴槽内,由温控装置控制其温度保持恒定。兆声发生器产生电信号,兆声换能器将其转变为兆声波振动作用于电铸液,由时间继电器控制,以便达到符合试验要求的兆声波条件,从而实现兆声波辅助微电铸。

图9 兆声波辅助微电铸试验装置Fig.9 Experimental setup of megasonic-assisted microelectroforming

2.2 试验流程

有、无兆声波辅助微电铸对比试验的工艺流程如下:首先对两组试验片进行基片预处理,保证基片平整光亮、无杂质;然后,在基片表面进行SU-8 光刻胶的图形化,图形化后利用兆声波辅助电铸设备在SU-8 胶微沟道内部进行微电铸沉积;沉积结束后,将基片置于SU-8 去胶液中,溶胀去胶、释放;最后,利用电感测微仪对其厚度进行测量。

2.3 试验结果

图10 为滑块结构的锁头部位有、无兆声波辅助微电铸加工的试验结果,其中铸层区域明暗亮度不同,代表了铸层高度不同。由于电场的边缘效应,靠近光刻胶的区域铸层厚度较高,而远离光刻胶的区域铸层厚度较低。如图10(a)所示,电铸区域的明暗亮度差异较大,说明无兆声波辅助电铸时铸层不均匀现象严重;图10(b)与图10(a)相比,电铸区域的明暗亮度差异较小,说明兆声波辅助电铸时铸层厚度较为均匀。

图10 有、无兆声波辅助微电铸的试验结果Fig.10 Experimental results of microelectroforming with and without megasonic-assisted

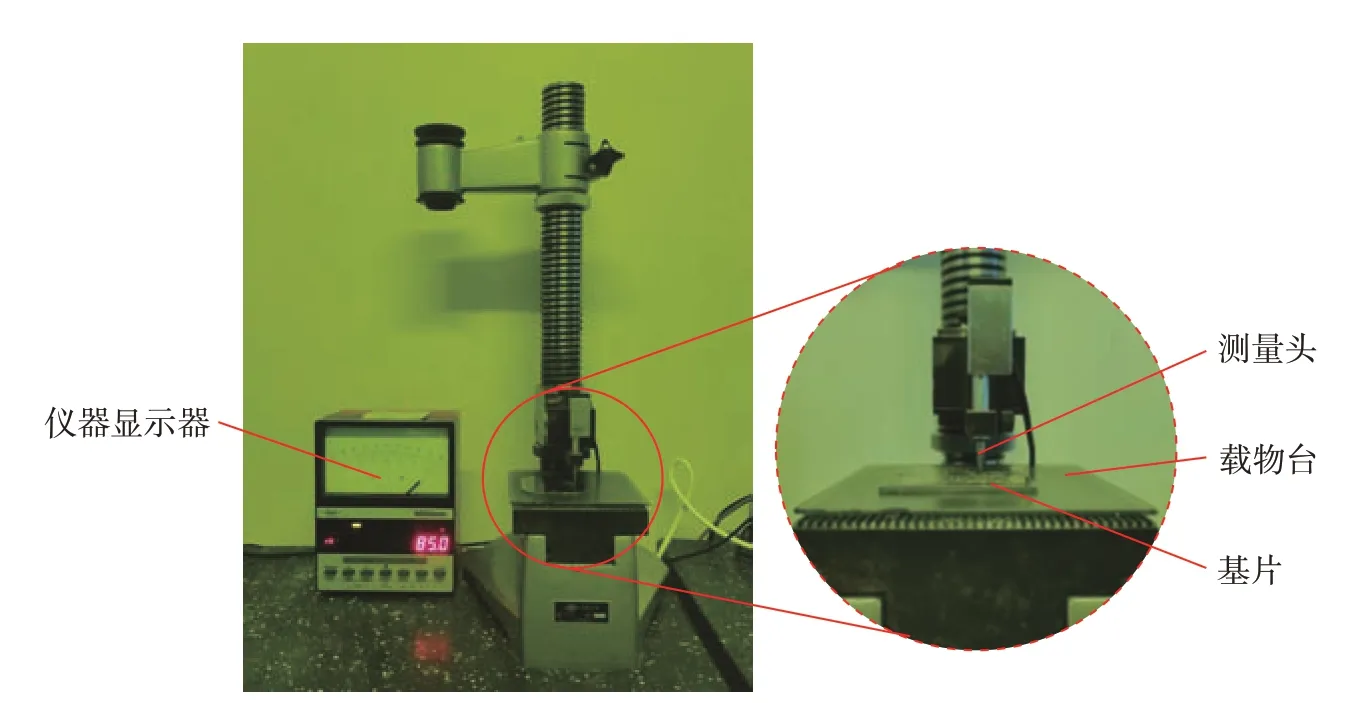

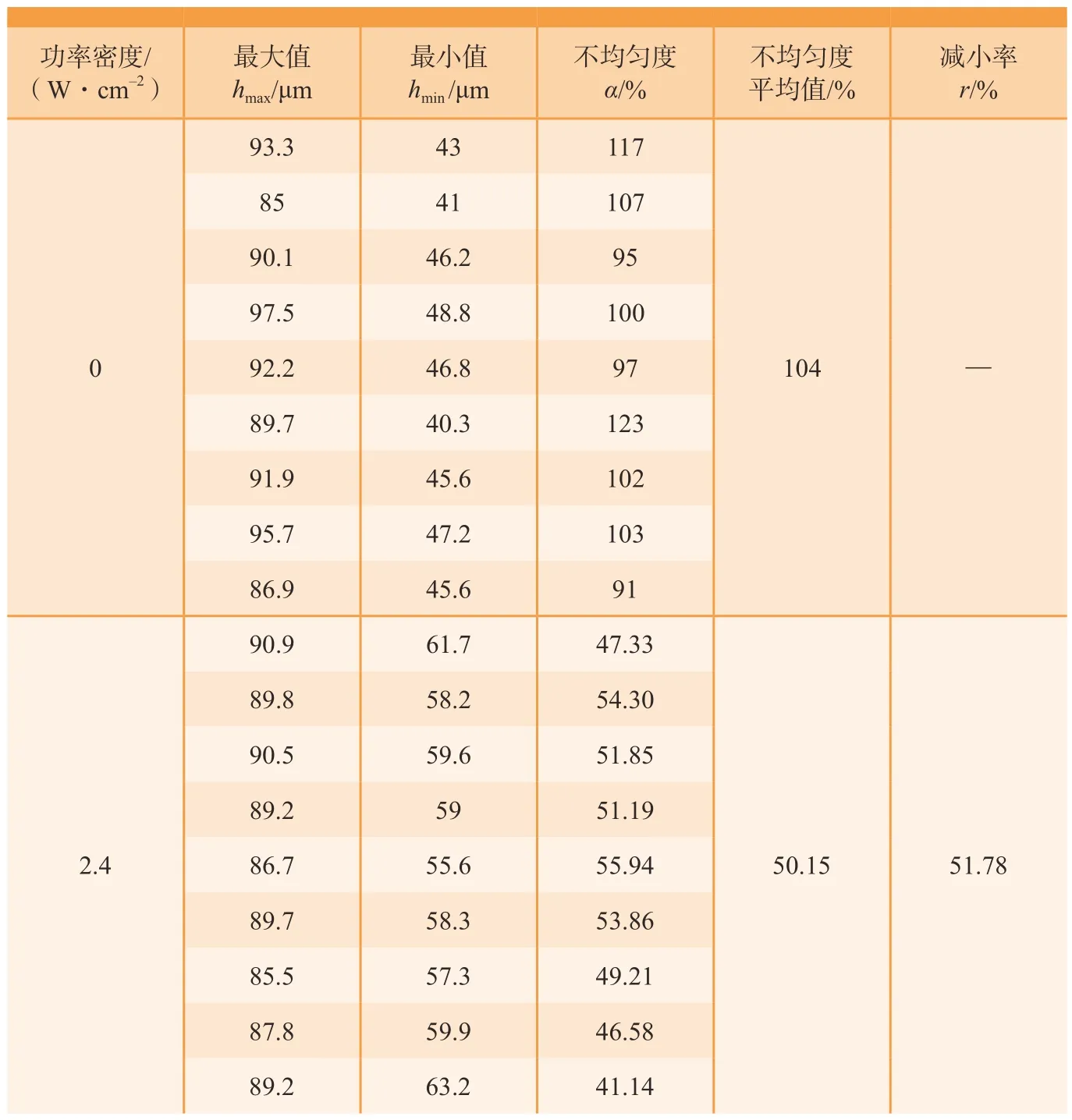

使用电感测微仪进行测量时,基片放置于载物台上,将测量头分别置于铸层表面和基底表面,其示数之差即为铸层厚度,如图11 所示。测量9 个滑块结构的铸层最大值和最小值,求取铸层厚度均匀性的平均值,将两组试验片数据进行对比。在无兆声波及兆声波功率密度为2.4 W/cm2条件下,铸层厚度均匀性的试验结果如表3 所示。

图11 电感测微仪测量铸层厚度Fig.11 Measuring thickness of the electroforming layer by inductance micrometer

表3 有、无兆声波辅助电铸滑块结构厚度不均匀度α 和不均匀度减小率r 的试验结果Table 3 Experimental results of nonuniformity α and reduction rate r at different megasonic conditions

与无兆声波辅助微电铸的结果相比,加载兆声波功率密度为2.4 W/cm2的兆声波双向振动搅拌后,铸层的厚度不均匀度从104%减小到50.15%,均匀性提高了51.78%,试验与仿真趋势一致,但是存在少许误差。仿真结果与试验结果相比,相对误差为17.21%。主要原因是,本文在仿真中对电铸系统进行了简化,且忽略了兆声波的空化效应和热效应的影响。仿真和试验结果表明,兆声波辅助微电铸可以提高铸层均匀性。

3 装配式惯性开关的制作

装配式惯性开关的制作材料为纯镍,在制作时各部件需要满足高度和侧壁垂直度要求以实现后续装配。因此,采用叠层工艺进行高深宽比的装配式惯性开关制作。

3.1 制作流程

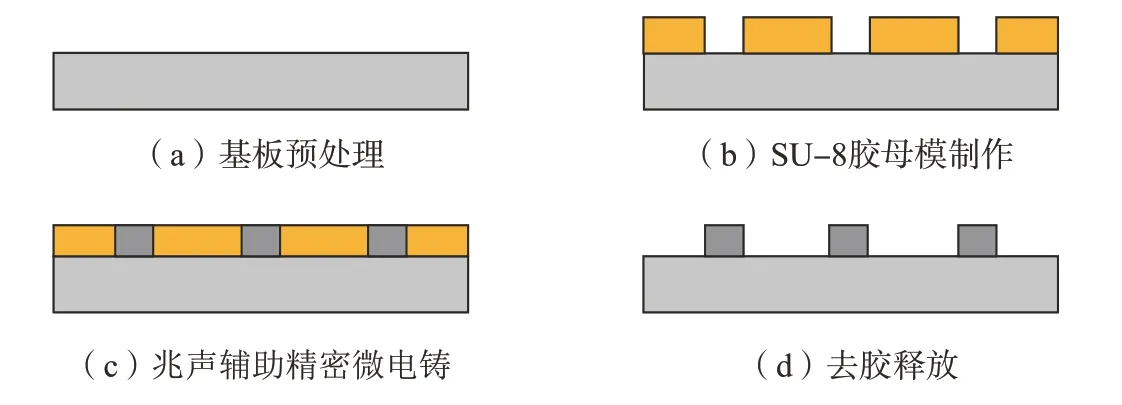

装配式惯性开关的5 个装配部件需要分别制作。制作时,由于SU-8胶无法一次达到设计高度,需要采用叠层工艺进行制作。框架的设计高度为900 μm,需要6 次叠层制作;滑块、离心保险锁和后坐悬臂卡锁的设计厚度为800 μm,需要5 次叠层制作;弹簧设计高度为100 μm,单层制作即可完成。单层微结构具体制作流程如图12 所示。

图12 单层微结构制作工艺流程Fig.12 Single-layer microstructure fabrication process

(1)基板预处理。为了后续制作的顺利进行,基板需要达到一定的平面度、粗糙度和洁净度,因此,对不锈钢基板进行研磨、抛光、超声清洗和烘干,去除表面的氧化、凹坑等缺陷。

(2)SU-8 胶母模制作。在清洗好的不锈钢基板上依次进行匀胶、烘胶、曝光、显影等工艺,对胶膜进行图形化处理。

(3)兆声波辅助精密微电铸。根据前述仿真与试验结果,采用兆声波双向振动模式、功率密度2.4 W/cm2的工艺参数辅助微电铸进行制作。兆声波通过改善微结构内部的离子浓度分布改善了阴极的电流密度分布,从而达到均布铸层厚度的目的。

(4)平坦化处理。兆声波辅助电铸后,铸层均匀性得到了有效改善,但微电铸完成后铸层厚度的均匀性和表面质量影响叠层工艺的进行,需要在下层制作前进行平坦化处理。

(5)去胶释放。多层SU-8 胶膜制作、微电铸和平坦化处理达到设计厚度要求后,将其溶于SU-8 胶去胶液进行去胶释放可以得到符合设计要求的装配式惯性开关微结构。

3.2 制作结果

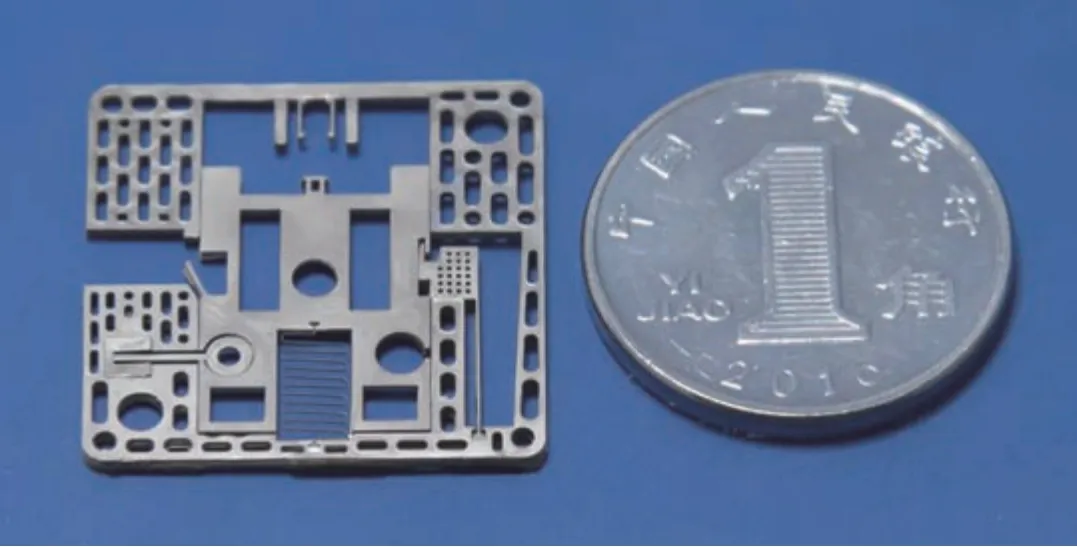

经过上述一系列工艺步骤后,制作得到了符合设计要求的装配式惯性开关如图13 所示。将兆声搅拌引入微电铸加工过程,改善了铸层厚度均匀性,减少了后续平坦化处理的工作量,缩短了加工周期,降低了加工成本。单层制作时,需要进行SU-8胶膜的制作、微电铸工艺及平坦化处理。其中,SU-8 胶膜制作及微电铸工艺需要28 h。采用无兆声波辅助微电铸时,需要14 h 的平坦化处理;采用兆声波辅助微电铸时,需要3.5 h 的平坦化处理。因此,与无兆声波辅助微电铸工艺相比,采用兆声辅助微电铸方法制作装配式惯性开关时,整体制作时间缩短了25%。

图13 制作完成的装配式惯性开关Fig.13 Fabricated inertial switch

4 结论

为了改善电铸层的厚度均匀性、缩短装配式开关的加工周期,本文将兆声波引入装配式惯性开关的微电铸过程,得到如下结论。

(1)不同兆声波的加载方式对微电铸均匀性的改善效果不同,仿真结果表明,双向兆声波加载方式对铸层厚度均匀性的改善效果更好。

(2)仿真不同的兆声波功率密度对厚度均匀性的影响。仿真结果表明,兆声波功率密度越大,电铸均匀性越好。当加载2.4 W/cm2的功率密度时,铸层厚度不均匀度减小了60.69%。

(3)相较于无兆声波辅助电铸,加载2.4 W/cm2的兆声波辅助电铸厚度均匀性更好,且试验与仿真趋势相近,验证了仿真的正确性。

(4)基于仿真和试验结果,利用兆声辅助微电铸的方法制作完成了符合设计要求的装配式惯性开关。与无兆声辅助微电铸工艺相比,采用兆声辅助微电铸方法后开关的制作时间缩短了25%。