退火对高速电铸镍组织和塑性的影响

2014-09-14田文怀石高锋成生伟

罗 扬,田文怀,石高锋,成生伟

(北京科技大学 材料科学与工程学院,北京 100083)

电铸是一种利用电解原理使金属在阴极表面沉积从而得到金属制品的加工工艺,它具有很高的精密度,近年来电铸技术已经在电子、汽车、兵器制造等领域得到广泛的应用[1,2]。在兵器制造方面,电铸法是目前国内外制备破甲弹纯镍药型罩的重要方法[3-5]。根据侵彻流体动力学理论[6],破甲弹爆炸时形成的聚能射流应具有高密度和高延伸性能,因此,对电铸镍的塑性提出了较高要求。在通常的电铸镍工艺中,往往需要使用一些含硫的有机物作为添加剂(如糖精等),含硫添加剂可以细化晶粒并减小镀层中的应力[7-9],但也会带来硫化物夹杂从而增加电铸镍的脆性[10,11],这对塑性是不利的。为了解决含硫添加剂的弊端,有的研究者在寻求含硫添加剂的替代品,例如一些稀土添加剂就可以很好地改善微细电铸镍的力学性能[12,13];也有人在研究无添加剂的镀液和工艺[14,15],高速电铸法就是其中之一。高速电铸法不仅沉积速率快,镀层应力小,而且无需使用任何添加剂,因此电铸液维护简单,获得的电铸镍具有良好的塑性[7]。所以从理论上讲高速电铸法能够满足纯镍药型罩对塑性的需要。而退火热处理对高速电铸镍的微观组织和力学性能,特别是塑性的影响则很少有研究报道。

本工作使用高速电铸方法制备电铸镍,并在不同温度下对电铸镍进行等时退火热处理,通过拉伸实验测定电铸镍的伸长率和抗拉强度,探讨退火热处理对高速电铸镍微观组织和塑性的影响规律,以确定最合理的退火工艺,为提高电铸纯镍药型罩的综合力学性能提供参考。

1 实验

1.1 电铸镍的制备和退火

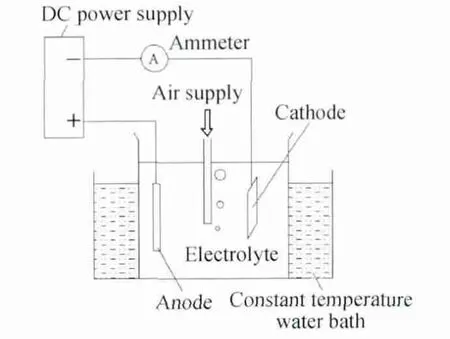

高速电铸装置示意图如图1所示。实验所用的阳极材料为含硫镍,其中镍的质量分数≥99.96%,硫的质量分数约为0.03%,阳极外面套3层阳极袋。阴极为不锈钢片。阳极在使用前用酒精和蒸馏水清洗干净,阴极在使用前需抛光、清洗并吹干。电铸电源为稳压直流电源。电铸液的成分:氨基磺酸镍(Ni(SO3NH2)2·4H2O,化学纯)700g/L,硼酸(H3BO3,优级纯)36g/L,氯化镍(NiCl2·6H2O,分析纯)6g/L。电铸液温度50℃,pH=4.0±0.1,阴极电流密度为8.1A/dm2,采用空气搅拌。

图1 高速电铸装置示意图Fig.1 Sketch of high-speed electroforming device

在电铸的过程中,当镀层达到一定沉积厚度(≥0.6mm)时,停止电流和空气搅拌,然后将镀层和阴极一起从电铸液中取出,将镀层剥离、清洗并吹干,即得到电铸镍板材。电铸镍的退火在马弗炉中进行,退火温度为450~650℃,退火时间为2h,采用到温入炉加热。

1.2 组织观察、残余应力和硬度测定

电铸镍退火后,用线切割方法从电铸镍板材上切取适当尺寸的试样并用环氧树脂冷镶嵌。待环氧树脂硬化后将试样的侧面即沿晶体生长方向用砂纸研磨,再用金刚石研磨膏抛光,随后用质量分数为68%的浓硝酸擦拭浸蚀。得到清晰的金相组织之后,利用Olympus DP-70光学显微镜对微观组织进行观察。

用TEC 4000型X射线应力测定仪测定残余应力,实验参数:射线源为Cr靶 Kα射线,λ=0.22897nm,测试晶面为面心立方Ni的(311)晶面,测试角度为±45,±30,±15,0°,靶电流0.8A,射线照射时间30s。每一个残余应力值为随机测量5个点应力值的平均值,并且对电铸镍板材的正反两面分别进行测定。

不同组织电铸镍的显微硬度测试在SVD 430数显维氏硬度计上进行,载荷0.2kg,加载时间15s,测试温度为室温。每一个硬度值为随机测量10个点所测硬度值的平均值。

1.3 拉伸实验

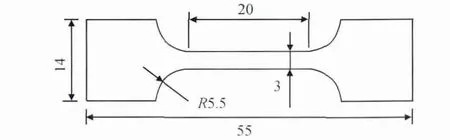

用线切割方法从电铸镍板材上切取拉伸试样(图2)。用细砂纸打磨拉伸试样的线切割表面,以保证表面质量。采用CMT 4105型微控拉伸试验机,拉伸速率为0.1mm/min。

图2 拉伸试样示意图Fig.2 Sketch of tensile specimen

2 结果与讨论

2.1 退火对微观组织和残余应力的影响

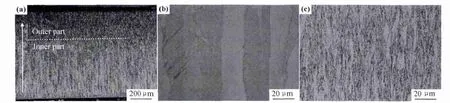

图3是未经退火处理的电铸镍的金相组织。图3(a)为板材厚度方向整个截面的微观组织全貌,箭头方向为电铸镍晶体的生长方向。可以看出,电铸镍的金相组织沿厚度方向有明显的不同。电铸前期沉积区域(简称内层)的晶粒较粗大,而电铸后期沉积区域(简称外层)的晶粒较细小。图3(b),(c)分别为内层和外层金相组织的局部放大图,可见内层和外层都是由柱状晶组成,只是内层柱状晶较粗,外层柱状晶较细。可以认为,随着电铸时间的延长,电铸液逐渐蒸发导致浓度变化,从而造成前期和后期沉积镍微观组织的不同。

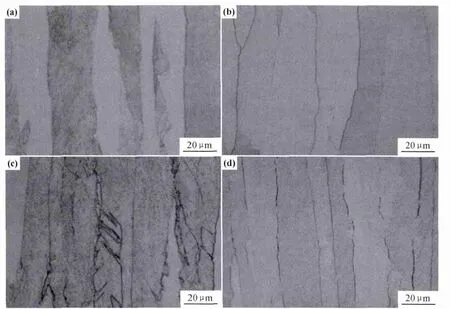

图4是经不同温度2h退火后电铸镍内层部位的金相组织。对照图3(b)未经退火处理的金相组织,可以看出,450~650℃温度范围内的退火对内层微观组织没有特别明显的影响,退火后内层柱状晶的尺寸和形貌都没有明显的变化。

图3 未经退火处理的电铸镍金相组织 (a)全貌;(b)内层;(c)外层Fig.3 Microstructures of electroformed nickel without annealing (a)general view;(b)inner part;(c)outer part

图4 经不同温度2h退火后电铸镍内层部位的金相组织 (a)450℃;(b)500℃;(c)550℃;(d)650℃Fig.4 Optical microstructures in the inner part of electroformed nickel after annealing treatment at different temperatures for 2h (a)450℃;(b)500℃;(c)550℃;(d)650℃

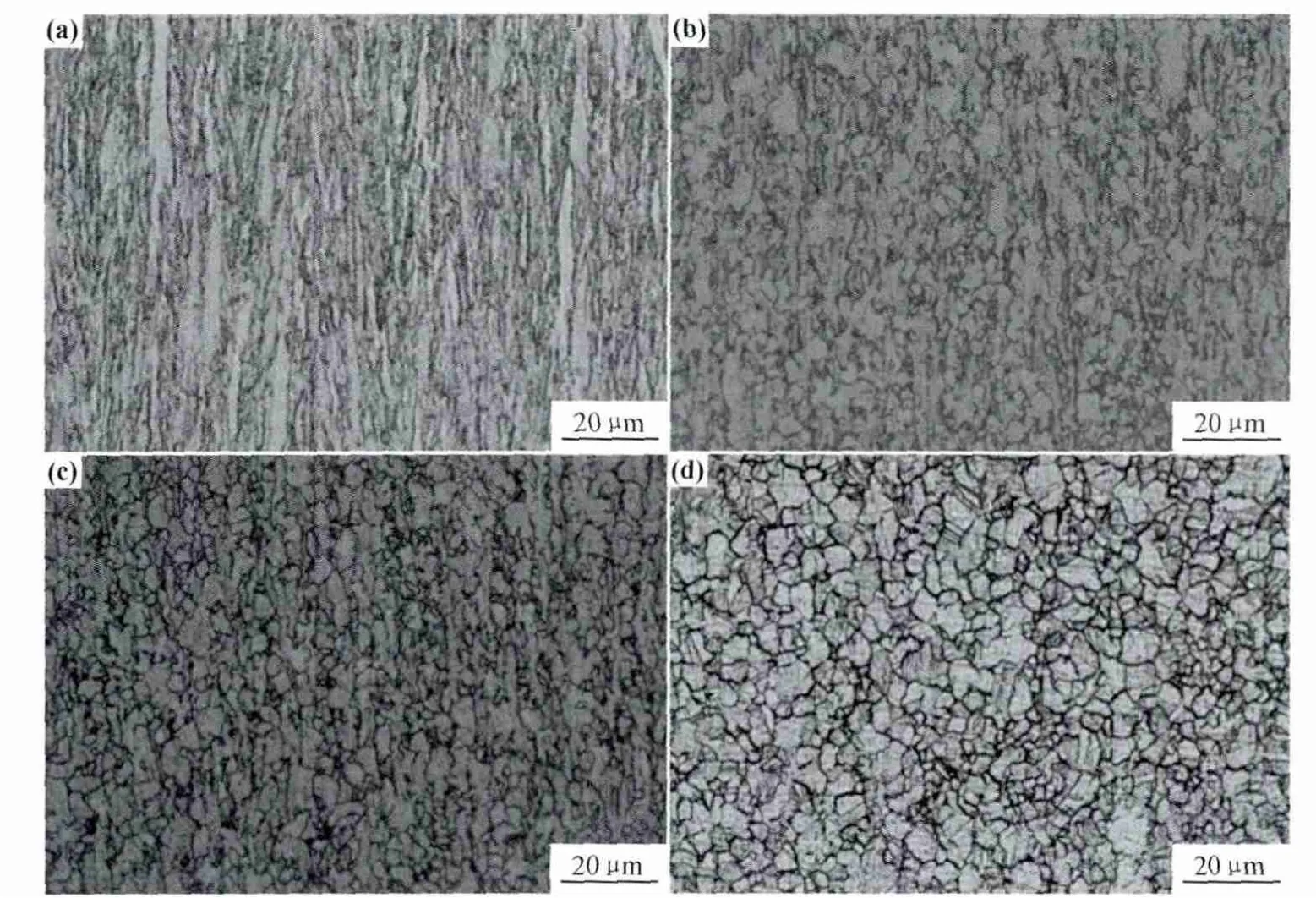

图5是经不同温度2h退火后电铸镍外层部位的金相组织。对照图3(c)的未经退火处理的金相组织,可以看出,在450℃退火后(图5(a)),电铸镍外层柱状晶的尺寸和形貌无明显变化。500℃退火后(图5(b)),外层虽然仍是以柱状晶为主,但在柱状晶晶界部位出现了细小的等轴晶粒。在550℃退火后(图5(c)),等轴晶粒长大并占据了一定的数量。从金相照片上可见,原来的柱状晶只占很小部分。650℃退火后(图5(d)),整个电铸镍外层的组织为等轴晶组织。

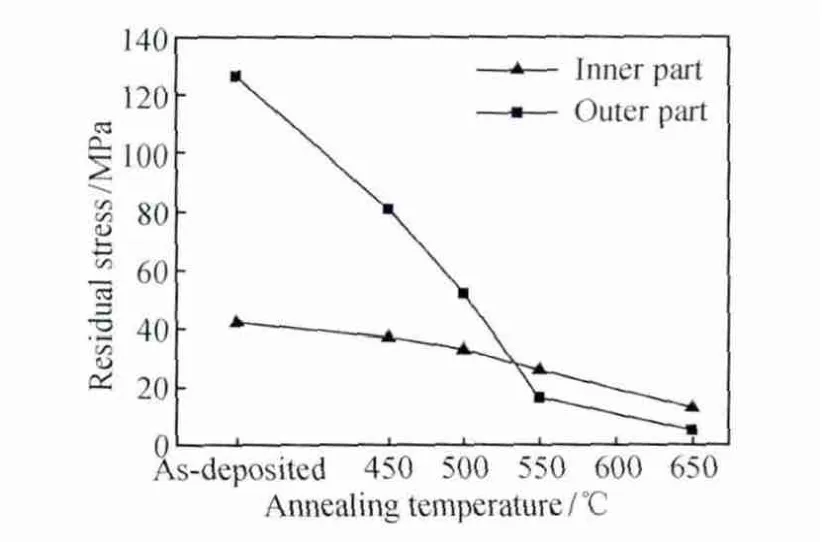

图6是2h退火后电铸镍残余应力与退火温度之间的关系。可以看出,电铸镍中的残余应力为张应力,未经退火处理的电铸镍内层的残余应力为42MPa,外层的残余应力高于内层,为126MPa。电铸过程中,影响电铸镍内应力的因素有添加剂,阴极电流密度,温度,pH值和电铸液成分[16]。本研究所使用的高速电铸液未使用任何添加剂,阴极电流密度和温度均为恒定值,pH值在电铸过程中也非常稳定,但电铸过程中存在明显的蒸发现象。因此,电铸液蒸发引起的浓度变化是内外层应力存在差异的主要原因。随着退火温度的升高,内外层的残余应力均呈现下降趋势,当退火温度为450℃时,内外层应力分别为37,81MPa;当退火温度为550℃时,内外层应力分别为26,17MPa;当退火温度为650℃时,内外层应力分别为13,5MPa,可见与内层相比,外层中残余应力的下降更加显著。

根据退火前后电铸镍内外层的组织和残余应力的变化规律,可以认为电铸镍在退火过程中发生了回复和再结晶。其中内层的残余应力较小,在450~650℃退火时只发生回复,组织没有明显的变化,残余应力有一定程度的释放;外层的残余应力较大,在450℃退火时,由于温度较低,也只是发生了回复,组织也没有明显的变化,残余应力释放有限;在450℃以上退火时,外层发生了再结晶,组织发生了改变,残余应力也得到了更加充分的释放。由于残余应力的存在,电铸金属在退火时也可以像冷变形金属一样发生回复和再结晶,这种现象已有研究报道[17-19]。

图5 经不同温度2h退火后电铸镍外层部位的金相组织 (a)450℃;(b)500℃;(c)550℃;(d)650℃Fig.5 Optical microstructures in the outer part of electroformed nickel after annealing treatment at different temperatures for 2h (a)450℃;(b)500℃;(c)550℃;(d)650℃

图6 电铸镍残余应力与退火温度的关系Fig.6 The relationship between residual stress and annealing temperature of electroformed nickel

2.2 退火对硬度、强度和塑性的影响

图7 电铸镍硬度与退火温度的关系Fig.7 The relationship between hardness and annealing temperature of electroformed nickel

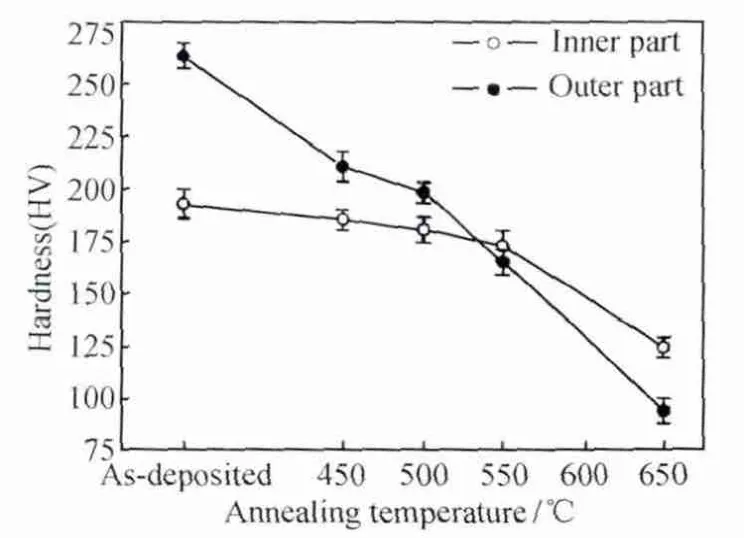

图7是2h退火后电铸镍硬度与退火温度之间的关系。可以看出,未经退火处理的电铸镍内层硬度HV为193,外层为263。由于外层的晶粒细小而且残余应力较大,因此外层硬度高于内层。随着退火温度的升高,由于发生了回复和再结晶,退火后电铸镍内外层的硬度都呈下降趋势,当退火温度为450℃时,内层硬度HV为185,外层为211;当退火温度为550℃时,内层硬度 HV为173,外层为165;当退火温度为650℃时,内层硬度HV为124,外层为94,可见与内层相比,外层的硬度下降更明显。由于内层在退火时只发生回复,而外层在450℃以上退火时能够发生再结晶,因此与内层相比,外层的残余应力释放得更彻底,所以随退火温度的升高,外层硬度的下降更为明显。

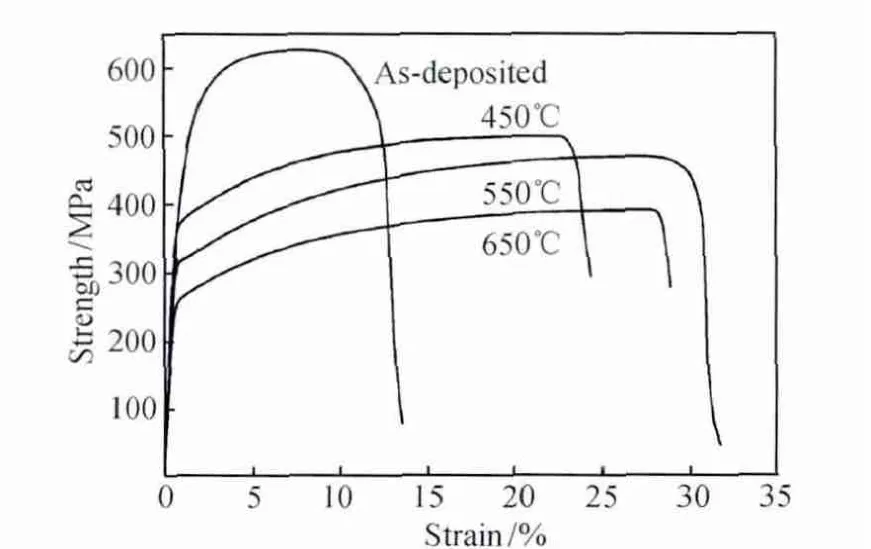

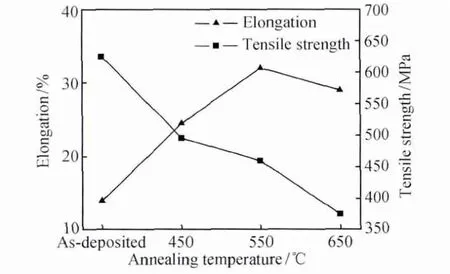

图8是电铸镍经不同温度2h退火后的应力-应变曲线。作为比较,未经退火处理的电铸镍试样的应力-应变曲线也标在图中。图9是电铸镍拉伸性能与退火温度之间的关系。从图8,9可以看出,未经退火处理的电铸镍的伸长率为14%,抗拉强度σb为625MPa。经不同温度退火处理后,电铸镍的塑性均有改善,当退火温度为550℃时,电铸镍的伸长率可达32%;当退火温度为650℃时,电铸镍的伸长率与550℃相比略有下降,为29%。而随着退火温度的升高,σb则显示下降趋势,当退火温度为450℃时,σb为496MPa;当退火温度为550℃时,σb为460MPa;当退火温度为650℃时,σb为375MPa。

图8 电铸镍经不同温度退火后的应力-应变曲线Fig.8 Stress-strain curves of electroformed nickel after annealing treatment at different temperatures

图9 电铸镍拉伸性能与退火温度的关系Fig.9 The relationship between tensile properties and annealing temperature of electroformed nickel

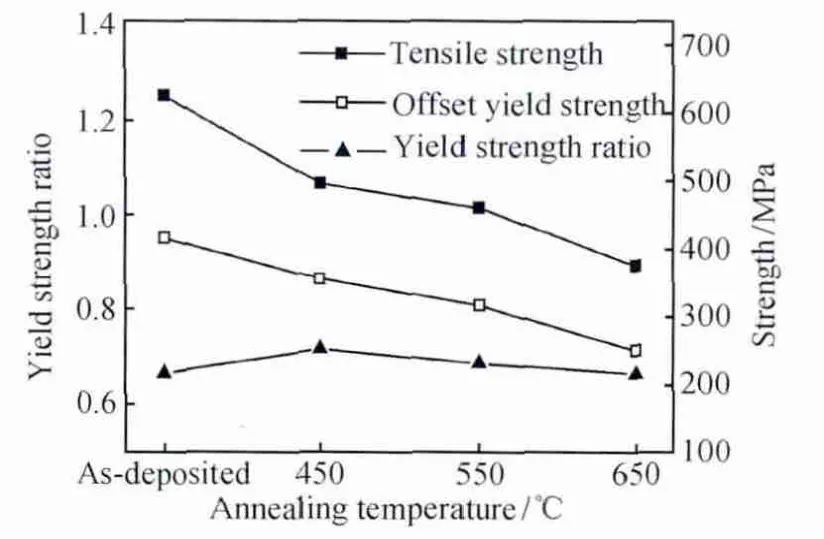

图10是经不同温度2h退火后电铸镍抗拉强度σb、条件屈服强度σ0.2、屈强比(σb/σ0.2)与退火温度之间的关系。可以看出,未经退火处理的电铸镍σ0.2为415.6MPa。随着退火温度的升高,σ0.2显示下降趋势,这与σb的变化规律类似。当退火温度为450,550,650℃时,σ0.2分别为355.1,315.6,249.0MPa。虽然在各个退火温度下,σb与σ0.2都有不同程度的下降,但屈强比却非常接近,即无论是否退火,无论采用何种温度退火,屈强比都没有明显变化,始终保持在0.66~0.72之间,这与常用的低合金结构钢的屈强比(0.65~0.75)相当,是制备药型罩较为合适的候选材料。

图10 电铸镍抗拉强度σb、条件屈服强度σ0.2、屈强比与退火温度之间的关系Fig.10 The relationship between tensile strengthσb,offset yield strengthσ0.2,yield strength ratio and annealing temperature for electroformed nickel

根据电铸镍退火后的组织和残余应力的变化规律,电铸镍外层区域在450℃以上发生再结晶,在650℃退火2h后,再结晶已经完成。与此相比,电铸镍内层区域虽然组织无明显变化,但也发生了回复。回复和再结晶都会释放材料中的残余应力,而且再结晶会改变材料的组织,因此回复和再结晶对材料的力学性能有重要影响[20,21]。由于回复和再结晶的发生,电铸镍的硬度、抗拉强度和条件屈服强度在退火后都呈下降趋势,而且退火温度越高,下降越明显;而电铸镍的塑性在不同温度退火后则均有改善。对比550℃和650℃退火后的金相组织,电铸镍内层区域的组织无明显差异,而在550℃退火后,电铸镍外层区域再结晶尚未完成。650℃退火后,外层再结晶已经完成,晶粒长大。因此电铸镍在650℃退火后,伸长率(29%)比550℃退火后的伸长率(32%)略低。

综上所述,本研究得到的高速电铸镍在550℃退火2h后,伸长率可达32%。电铸镍内层部位的硬度HV为173,外层部位为165,抗拉强度为460MPa,条件屈服强度为315.6MPa。可以认为,经过适当退火热处理的高速电铸镍,是制备药型罩的较为合适的候选材料。

3 结论

(1)微观组织和残余应力分析表明:利用高速电铸法得到的电铸镍在板厚方向分为内层和外层两个区域,内层区域由粗大的柱状晶组成,外层区域由细小的柱状晶组成。在450~650℃退火时,电铸镍内层区域只发生回复,而外层区域则发生回复和再结晶。

(2)硬度分析和拉伸实验表明:未经退火处理的电铸镍伸长率为14%,内层硬度HV为193,外层为263,抗拉强度σb为625MPa。经不同温度退火后,电铸镍的塑性均有改善,硬度和强度均有下降。电铸镍在550℃退火2h后,伸长率可达32%,内层硬度HV为173,外层为165,σb为460MPa,是制备药型罩较为合适的候选材料。

[1]McGEOUGH J A,LEU M C,RAJURKAR K P,et al.Electroforming process and application to micro/macro manufacturing[J].CIRP Annals-Manufacturing Technology,2001,50(2):449-514.

[2]HART T,WATSON A.Electroforming[J].Metal Finishing,2007,105(10):331-341.

[3]李春华,成生伟,王雷,等.氨基磺酸盐电铸镍药型罩的制备与微观组织[J].兵器材料科学与工程,2009,32(6):7-10.LI C H,CHENG S W,WANG L,et al.Microstructure and texture in nickel shaped charge liner prepared by electroformation from sulfamate[J].Ordnance Material Science and Engineering,2009,32(6):7-10.

[4]雷卫宁,朱增伟,陶钢.超细晶粒镍药型罩的精密电铸试验研究[J].中国机械工程,2010,21(3):340-343.LEI W N,ZHU Z W,TAO G.Experimental research on finergrain electroformed nickel shaped charge liner[J].China Mechanical Engineering,2010,21(3):340-343.

[5]胡忠武,李中奎,张廷杰,等.药型罩材料的发展[J].稀有金属材料与工程,2004,33(10):1009-1012.HU Z W,LI Z K,ZHANG T J,et al.Advanced progress in materials for shaped charge and explosively formed penetrator liners[J].Rare Metal Materials and Engineering,2004,33(10):1009-1012.

[6]BIRKHOFF G,MACDOUGALL D P,PUGH E M,et al.Explosives with lined cavities[J].J Appl Phys,1948,19(6):563-582.

[7]陈天玉.复合镀镍和特种镀镍[M].北京:化学工业出版社,2009.305-313.

[8]RASHIDI A M,AMADEH A.The effect of saccharin addition and bath temperature on the grain size of nanocrystalline nickel coatings[J].Surface and Coatings Technology,2009,204(3):353-358.

[9]MOTI E,SHARIAT M H,BAHROLOLOOM M E.Electrodeposition of nanocrystalline nickel by using rotating cylindrical electrodes[J].Materials Chemistry and Physics,2008,111(2-3):469-474.

[10]DINI J W,JOHNSON H R,SAXTON H J.Influence of sulfur content on the impact strength of electroformed nickel[J].Electrodeposition and Surface Treatment,1974,2(3):165-176.

[11]马胜利,井晓天,葛利玲.含硫添加剂含量对电铸镍沉积层组织和性能的影响[J].理化检验-物理分册,1997,33(9):25-27.MA S L,JING X T,GE L L.Influence of the content of additives containing sulfur on the microstructure and properties of the nickel deposit made by electric casting[J].Physical Testing and Chemical Analysis Part APhysical Testing199733925-27.

[12]雷卫宁,朱荻,李冬林,等.高性能微细电铸的实验研究[J].材料工程,2008,(10):25-28.LEI W N,ZHU D,LI D L,et al.Research on high-performance micro-electroforming[J].Journal of Materials Engineering,2008,(10):25-28.

[13]蒋军涛.基于稀土添加剂的电铸技术研究[D].南京:南京航空航天大学,2005.

[14]HOLLANG L,HIECKMANN E,HOLSTE C,et al.Strainrate sensitivity of additive-free pulsed-electrodeposited nickel during cyclic loading[J].Materials Science and Engineering:A,2008,483-484:406-409.

[15]GODON A,CREUS J,FEAUGAS X,et al.Characterization of electrodeposited nickel coatings from sulphamate electrolyte without additive[J].Materials Characterization,2011,62(2):164-173.

[16]刘仁志.实用电铸技术[M].北京:化学工业出版社,2006.254-258.

[17]杨峰,田文怀,王宝生.电铸镍药型罩经退火处理后组织与性能的变化[J].兵器材料科学与工程,2005,29(6):50-53.YANG F,TIAN W H,WANG B S.Microstructure and property of electroformed nickel shaped charge liner before and after annealing treatment[J].Ordnance Material Science and Engineering,2005,29(6):50-53.

[18]王雷,李珍,李春华,等.退火处理对电铸镍药型罩组织与性能的影响[J].功能材料,2010,41(12):2049-2056.WANG L,LI Z,LI C H,et al.The influences of heat treatment on structure and property of electroforming nickel liners of shaped charges[J].Journal of Functional Materials,2010,41(12):2049-2056.

[19]艾柳庭,郭建本,王天旭,等.热处理工艺对电铸电工纯铁性能的影响[J].钢铁,1996,31(8):51-54.AI L T,GUO J B,WANG T X,et al.Influence of heat-treatment on properties of electro iron[J].Iron and Steel,1996,31(8):51-54.

[20]石德珂.材料科学基础[M].2版.北京:机械工业出版社,2003.355-362.

[21]潘金生,仝健民,田民波.材料科学基础[M].北京:清华大学出版社,1998.513-547.