Ni-SiC复合电铸层内应力实验研究

2017-11-07杜立群赵雪岭

杜立群 ,赵雪岭 ,宋 畅

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;2.大连理工大学辽宁省微纳米及系统重点实验室,辽宁大连116024)

Ni-SiC复合电铸层内应力实验研究

杜立群1,2,赵雪岭2,宋 畅2

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;2.大连理工大学辽宁省微纳米及系统重点实验室,辽宁大连116024)

提出通过掺杂SiC颗粒来减小Ni微电铸层内应力的新方法,基于UV-LIGA工艺制作了纯镍电铸层和Ni-SiC复合电铸层,采用X射线衍射法测量微电铸层的内应力,分析SiC颗粒对微电铸层内应力的影响效果。利用L9(34)正交试验考查了铸液中SiC浓度、电流密度、搅拌转速及电铸温度等工艺参数对复合电铸层内应力的影响。结果表明:掺杂SiC颗粒能有效减小微电铸层内应力,电流密度和铸液中SiC浓度对内应力的影响大于搅拌转速和电铸温度。复合电铸层内应力实验的最优工艺参数为:SiC浓度20 g/L,电流密度1 A/dm2,磁力搅拌转速600 r/min,电铸温度50℃。

电铸层内应力;SiC颗粒;复合电铸;正交试验

基于微电铸技术制作的金属微模具以其尺寸精度高、表面质量好、使用寿命长等优点,被广泛应用于航空航天、光学、生物等领域[1]。然而,由于微电铸层内应力引起的铸层翘曲、鼓泡、分层、脱落等不良现象,严重影响了金属微模具的制作成品率及机械使用性能,限制了微电铸技术的应用和发展。

目前针对改善微电铸层内应力的研究主要集中在三个方面:工艺参数优化[2-4]、后处理[5-8]及超声辅助微电铸[9]。其中,工艺参数优化耗时长,普及性差;热处理虽能有效减小电铸层内应力,但高温处理易改变沉积材料的电化学特性[9],且振动时效普遍应用于大型金属构件,针对微电铸器件易导致其产生疲劳损伤[9]。超声微电铸是目前减小微电铸层内应力的最佳方法,但超声波的空化作用对制作微器件的光刻胶胶膜具有破坏性,导致超声微电铸不适用于制作厚度较大的金属微器件。因此,探索一种普及性高、应用范围广的减小微电铸层内应力的方法具有实际意义。

定性的研究表明,掺杂SiC固体颗粒能减小沉积层内应力[10]。然而,目前针对Ni-SiC复合电铸层的研究主要集中于SiC颗粒改善了沉积层的硬度、耐磨性、耐蚀性、氧化性等物理及化学性能[11-15],针对Ni-SiC复合电铸层内应力的定量研究尚未见详尽的报道。因此,本文针对Ni-SiC复合电铸层的内应力开展了相应的实验研究。首先,利用UV-LIGA工艺制作了纯镍电铸层和Ni-SiC复合电铸层,用X射线衍射法分别测量其内应力,判断SiC颗粒对Ni微电铸层内应力的影响。其次,采用L9(34)正交试验分析了铸液中SiC浓度、电流密度、搅拌转速和电铸温度四个因素对微电铸层内应力的影响规律。每个因素有三个水平值,最终得到一组Ni-SiC复合电铸层内应力的最优工艺实验参数。

1 实验

1.1 微电铸实验

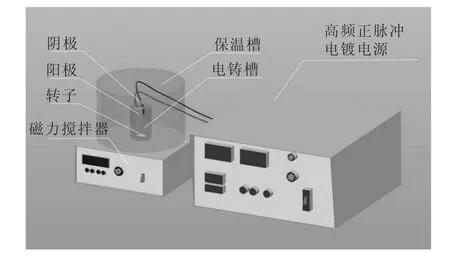

自行搭建了复合微电铸实验装置。采用800 mL烧杯作为电铸槽,阴阳极间距为30 mm,将电铸槽置于具有水浴温控的磁力搅拌器中,电铸采用高频正脉冲电镀电源(图1)。

图1 复合微电铸实验装置

实验主要分为以下几个步骤:

(1)基板预处理。 将65 mm×65 mm×3 mm的不锈钢板作为基板。先用精密研磨抛光机对基板进行粗磨、精磨、抛光等预处理,使其表面平整光亮;再用丙酮棉球擦拭基板表面,依次使用丙酮、无水乙醇溶液对基板进行超声清洗各10 min;然后用去离子水清洗基板,并用氮气吹干,烘干待用。

(2)润湿SiC颗粒。选用SiC颗粒的平均粒径为5 μm,电铸前用磁力搅拌器将清洗过的SiC颗粒与针孔剂均匀混合后倒入电铸液中,使SiC颗粒始终处于悬浮状态。

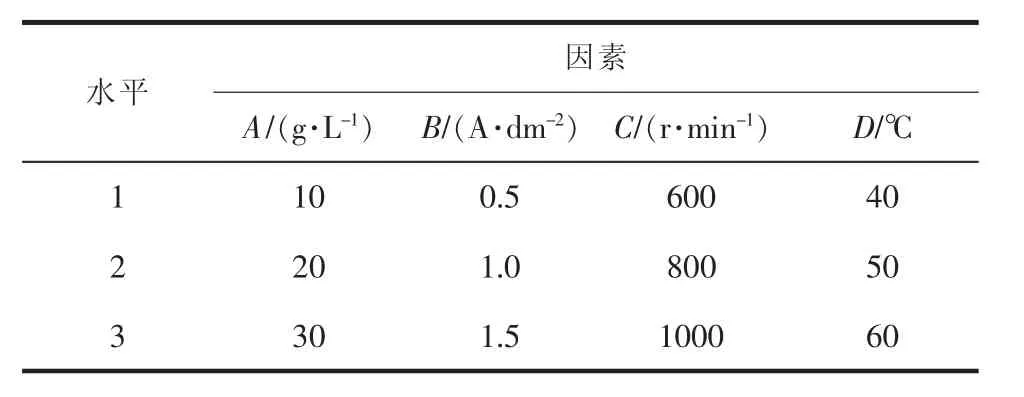

(3)微电铸。采用氨基磺酸镍电铸液,其pH值控制在3.8~4.0范围内,电铸面积为20 mm×30 mm,铸层厚度约30 μm。先制作纯镍电铸层和Ni-SiC复合电铸层的实验样品,电流密度为1.0 A/dm2,电铸温度为50℃,制作Ni-SiC复合电铸层时铸液的SiC质量浓度为10 g/L。再根据L9(34)正交试验制作了9组Ni-SiC复合电铸层。正交试验的因素水平见表1,四个因素分别为铸液SiC浓度A(g/L)、电流密度 B(A/dm2)、磁力搅拌转速 C(r/min)和电铸温度 D(℃),每个因素选取三个水平值,进而考查工艺参数对复合电铸层内应力的影响。

表1 正交试验因素水平表

1.2 铸层内应力测量

微电铸层的内应力采用X射线衍射法进行测量,所用仪器为D8 Discover X射线衍射仪,测量时选用侧倾固定Ψ法,扫描电压和电流分别为40 kV和40 mA。基于X射线衍射法测量微电铸层内应力的计算公式为[8]:

式中:σ为内应力;K为应力常数,θ0为无应力状态下 的 布 拉 格 角 ,K=-3449.56 MPa/(°);M 为 2θ对sin2Ψ的变化斜率;Ψ为衍射晶面法线与多晶材料表面法线之间的夹角;2θ为对应各Ψ角的衍射角测量值。

实验选择Ni(111)面作为衍射面,倾角Ψ选为0°、25°、35°、45°。 采用 Origin8.5 数据处理软件对衍射峰谱数据进行傅里叶平滑和Pseudo-Voigt高级函数拟合,求出每个Ψ角对应的2θ值;根据式(2)利用最小二乘法对数据点进行线性拟合,求出直线的斜率M;将K、M代入式(1)计算得到内应力值。

电铸样品见图2,每个样品选取三个区域(每个区域尺寸为0.2 mm×5 mm)进行内应力测量,区域Ⅰ和Ⅱ、区域Ⅱ和Ⅲ之间的水平距离均为7 mm,最终取三次测量的平均值作为测量结果。

图2 电铸样品及测量区域

2 结果与讨论

2.1 SiC颗粒对Ni电铸层内应力的影响

本文采用消除率k评价SiC颗粒对Ni电铸层内应力的减小程度,其公式定义如下[8]:

式中:σ1、σ2分别为复合Ni-SiC电铸层和纯镍电铸层的应力值。

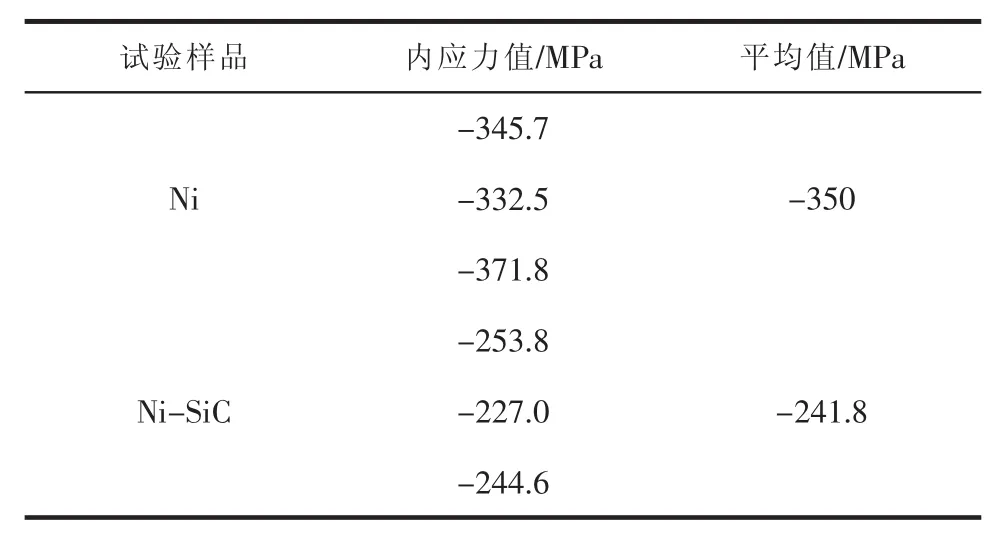

纯镍电铸层和Ni-SiC复合电铸层的内应力测量结果见表2。可见,Ni-SiC复合电铸层的内应力明显小于纯镍电铸层。由式(4)计算可知,掺杂SiC颗粒的微电铸层平均内应力的减小率约为30.9%。

表2 纯镍电铸层和Ni-SiC复合电铸层的应力值

图3是Ni-SiC复合电铸层沉积原理图。根据Guglielmi[16]提出的两步吸附理论,SiC颗粒与金属Ni原子在阴极表面的共沉积过程主要分为两步:首先,悬浮于铸液中的SiC颗粒在液体流动及表面电荷的共同作用下被输送到阴极表面形成弱吸附;接着,在界面电场力作用下,SiC颗粒强吸附在阴极表面,当强吸附作用力大于颗粒自重及机械搅拌的影响时,随着电流密度的增加,Ni铸层的沉积速度增大,吸附在阴极表面的SiC颗粒就会被沉积的Ni铸层镶嵌到铸层内,从而形成Ni-SiC复合铸层。铸层中掺杂进入的SiC颗粒增大了阴极表面的摩擦力,使层状生长的Ni沉积层更均匀。同时,SiC颗粒的嵌入增大了晶格微观塑性变形的机率,进而释放了内应力。

图3 复合电铸层沉积原理图

2.2 Ni-SiC复合电铸层内应力及极差分析

由2.1节分析可知,掺杂SiC颗粒的复合电铸能获得内应力较小的铸层。为进一步研究复合电铸工艺参数对Ni电铸层内应力的影响,进行了Ni-SiC复合电铸正交试验。

通过内应力测试得到每组试验条件下的复合电铸层应力值,由表3可看出,其值均小于纯镍电铸层的应力值,且内应力消除率最高可达34%。该结果进一步验证了掺杂SiC能减小Ni微电铸层的内应力。

表3 Ni-SiC复合电铸层内应力正交试验结果

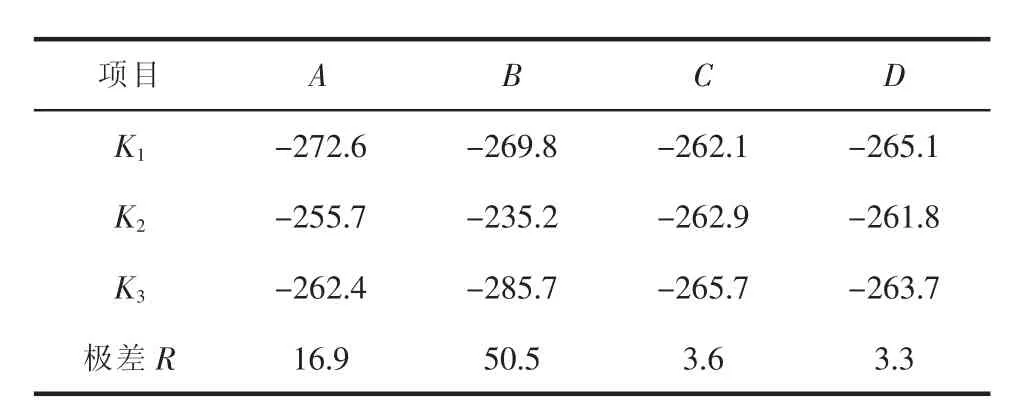

采用极差分析法对正交试验结果进行分析,可得到各工艺因素对内应力的影响程度。由表4可看出,各因素的最优水平分别为 A2、B2、C1、D2,即当铸液成分及pH一定时,最优工艺水平组合为铸液SiC质量浓度20 g/L、电流密度1.0 A/dm2、磁力搅拌转速600 r/min、电铸温度50℃。比较各因素的极差大小,可得出其影响程度由大到小依次为电流密度>SiC质量浓度>磁力搅拌转速>电铸温度。

表4 Ni-SiC复合电铸层内应力的极差分析

2.3 复合电铸工艺参数对电铸层内应力的影响

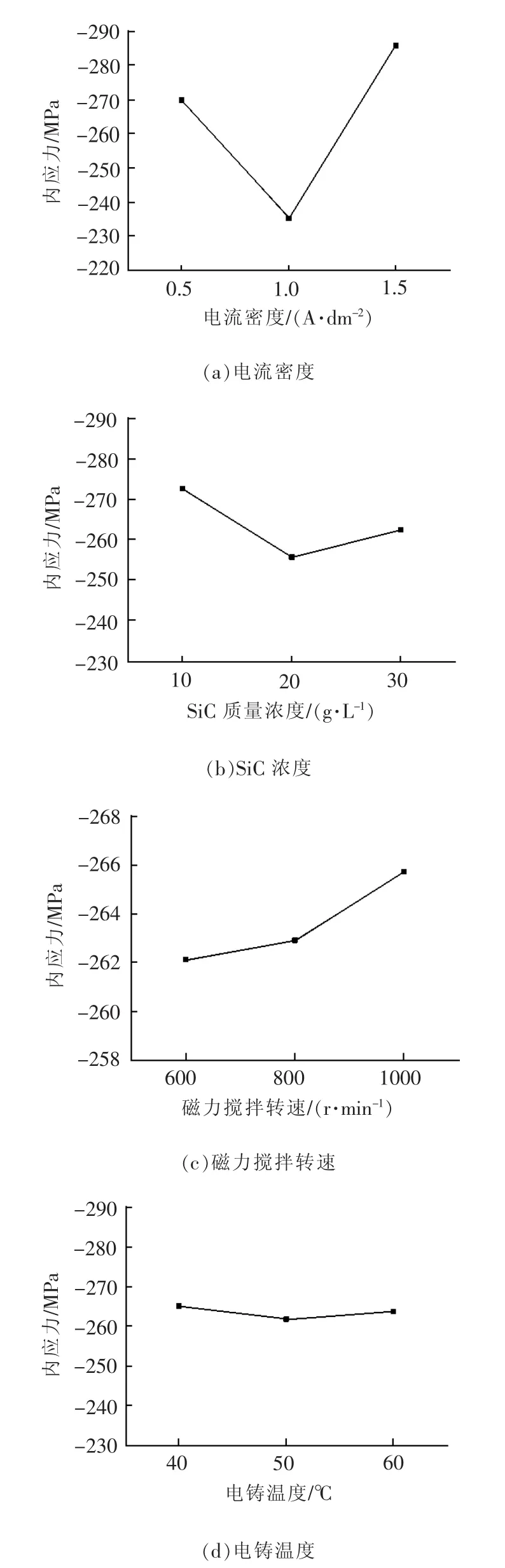

由上述分析数据可得到各因素对微电铸层内应力的影响曲线 (图4)。图4a是不同电流密度对Ni-SiC电铸层内应力的影响曲线。可见,随着电流密度的增加,Ni-SiC复合电铸层的内应力呈先减小、后增大的趋势。当电流密度在0.5~1.0 A/dm2时,随着电流密度的增加,阴极表面电场强度增大,对SiC颗粒的吸附能力增强,同时镍的沉积速度加快,增强了镍基对SiC微粒的包裹能力,使电铸层内的SiC颗粒共沉积量增多,有效释放了电铸层内应力。当电流密度超过1.0 A/dm2时,电流密度的增加造成Ni快速沉积,阻碍了SiC颗粒的有效吸附。同时加快了传质过程,使电铸液产生浓差极化,加剧了氢离子在阴极表面的放电反应,使SiC颗粒难以到达阴极表面,导致复合电铸层内的SiC共沉积量降低,进而使内应力增大。

图4b是铸液中不同SiC浓度对Ni-SiC电铸层内应力的影响曲线。可见,当SiC质量浓度在10~20 g/L范围内逐渐增加时,电铸层内应力呈减小趋势,减小量为16.9 MPa。当SiC质量浓度增加至30 g/L时,电铸层内应力较20 g/L时增大了6.7 MPa。实验结果表明,随着电铸液中SiC浓度增加,复合电铸层的内应力呈先减小、后增大的趋势。在复合电铸过程中,随着电铸液中SiC浓度的增加,SiC颗粒的有效悬浮量增大,单位时间内通过磁力搅拌作用被输送到阴极表面的颗粒增多,被金属原子包裹进入电铸层的机率增大,导致复合铸层中的共沉积量增多,进而促进电铸层内微观塑性变形,内应力得到释放。但当电铸液中SiC颗粒悬浮浓度过大时,阴极表面的SiC颗粒处于饱和吸附,导致共沉积量趋缓,直至不再增加,并且电铸液中过剩的SiC颗粒会吸附Ni2+,造成阴极附近的Ni2+不能及时供应[17],从而导致电铸层内应力增大。

图4 复合电铸层工艺参数对电铸层内应力效应图

图4c是不同磁力搅拌转速对Ni-SiC复合电铸层内应力的影响曲线。可见,随着磁力搅拌转速的增加,电铸层内应力不断增大。根据正交试验极差分析结果,不同磁力搅拌转速作用下的内应力数值变化量最大为3.6 MPa,其对内应力的影响远小于SiC浓度和阴极电流密度。搅拌转速增加使铸层内应力增大的原因在于:在复合电铸过程中,搅拌转速的增加使铸液流动的动能增大,液体对阴极表面的冲击力增大,导致SiC颗粒与阴极表面的碰撞加剧,使处于悬浮态的SiC颗粒难以吸附在阴极表面,同时还会使已吸附的SiC颗粒在溶液冲击力的作用下与阴极表面分离而重新回到电铸液中,导致实际复合到铸层内的SiC颗粒含量降低,进而使内应力去除效果减弱。

图4d是不同电铸温度对Ni-SiC复合电铸层内应力的影响曲线。可见,随着电铸温度的增加,电铸层内应力呈先减小、后增大的趋势。但其波动范围仅为1.4 MPa。说明电铸温度对电铸层内应力的影响最小。然而,电铸温度过高,会使铸液内的离子热运动加强,SiC颗粒吸附正离子的能力下降,同时电铸液粘度也下降,这些均可导致SiC颗粒对阴极表面的吸附力下降,即SiC颗粒共沉积量下降[18]。此外,电铸温度升高,阴极过电位减少,电场力也会降低,不利于形成晶核,从而导致电铸层内应力反而增大[19]。

3 结论

本文通过Ni-SiC复合电铸层内应力的实验得出掺杂SiC颗粒能有效减小Ni微电铸层内应力,其最高减小量为34%。利用正交试验分析得到复合电铸工艺参数对Ni-SiC微电铸层内应力的影响程度,由大到小依次为电流密度、SiC浓度、磁力搅拌转速、电铸温度。分析表明,当铸液成分及pH一定时,采取合适的工艺参数可得到内应力较小的微电铸层。试验获取的最优参数组合为:SiC质量浓度20 g/L、电流密度 1 A/dm2、磁力搅拌转速 600 r/min、电铸温度50℃。Ni-SiC复合电铸实验不仅为减小微电铸层内应力开启了新思路,且对制作低应力微电铸层的金属微模具提供了参考依据。

[1] LIU C.微机电系统基础[M].黄庆安,译.北京:机械工业出版社,2013.

[2] CHAN K C,QU N S,ZHU D.Effect of reverse pulse current on the internal stress of electroformed nickel[J].Journal of Materials Processing Technology,1997,63 (1-3):819-822.

[3] 裴和中,黄攀,史庆南,等.添加剂和电流密度对镍钴合金电铸层组织结构的影响[J].材料工程,2013(6):18-24.

[4] 刘仁志.影响镍镀层内应力的因素及排除方法[J].电镀与涂饰,2004,23(5):64-66.

[5] 薛云智,董红军,年德立.利用真空热处理提高镍镀层与基体的结合力[J].机电元件,2004,24(1):15-16.

[6] CHENG Xiaohua,FISHER JW,PRASK H J,etal.Residual stress modification by post-weld treatment and its beneficialeffecton fatigue strength ofwelded structures[J].International Journal of Fatigue,2003,25(9-11):1259-1269.

[7] SUN M C,SUN Y H,WANG R K.The vibratory stress relief of a marine shafting of 35#bar steel[J].Materials Letters,2004,58(3-4):299-303.

[8] 宋磊.微电铸层内应力与微模具型芯制作的研究[D].大连:大连理工大学,2009.

[9] 谭志成.微电铸铸层内应力的研究[D].大连:大连理工大学,2014.

[10]吴向清.铝合金基电沉积Ni-SiC复合镀技术的研究[D].西安:西北工业大学,2002.

[11]BAGHAL S M L,AMADEH A,SOHI M H,et al.The effectofSDS surfactanton tensile properties of electrodeposited Ni-Co/SiC nanocomposites[J].Materials Science and Engineering:A,2013,559:583-590.

[12]LKEEA M,LANZUTTI A,CASAGRANDE A,et al.Room and high temperature wear behaviour of Ni matrix microand nano-SiC composite electrodeposits[J].Surface and Coatings Technology,2012,206(17):3658-3665.

[13]LIN C S,HUANG K C.Codeposition and microstructure of nickel-SiC composite coating electrodeposited from sulphamate bath[J].Journal of Applied Electrochemistry,2004,34(10):1013-1019.

[14]PAVLATOU E A,STROUMBOULI M,GYFTOU P,et al.Hardening effect induced by incorporation of SiC particles in nickel electrodeposits [J]. Journal of Applied Electrochemistry,2006,36(4):385-394.

[15]SHRESTHA N K,MASUKO M,SAJI T.Composite plating ofNi/SiC using azo-cationic surfactantsand wear resistance of coatings[J].Wear,2003,254 (5-6):555-564.

[16]GUGLIELMI N.Kineticsofthedeposition ofinert particlesfrom electrolyticbaths [J].Journalofthe Electrochemical Society,1972,119(8):1009-1012.

[17]陈明贵.Ni-SiC复合镀层电沉积机理的研究[J].南京航空航天大学学报,1984(4):92-100.

[18]郭鹤桐,张三元.复合电镀技术[M].北京:化学工业出版社,2007.

[19]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2004.

Experimental Study on Internal Stress in Ni-SiC Composite Electroforming

DU Liqun1,2,ZHAO Xueling2,SONG Chang2

(1.Key Laboratory for Precision and Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116024,China;2.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian 116024,China )

A new method to reduce the internal stress in Ni micro electroforming layer by codeposition SiC particles is proposed.The pure nickel electroforming layer and the Ni-SiC composite electroforming layer were prepared.The internal stress of the micro electroformed layer was measured by X-ray diffraction method.The influence of SiC particles on the internal stress in the micro electroforming layer was analyzed.The effects of SiC concentration,current density,stirring speed and electroforming temperature on the internal stress in the electroforming layer were investigated by L9(34)orthogonal experiment.The result shows that the SiC particles can effectively reduce the internal stress in the micro electroforming layer,and the effects of the current density and the SiC concentration are greater than that of the magnetic stirring speed and the electroforming temperature on reducing the internal stress.The optimum process parameters of the composite electroforming layer are:the concentration of SiC is 20 g/L,the current density is 1 A/dm2,the magnetic stirring speed is 600 r/min and the electroforming temperature is 50℃.

internal stress;SiC particles;composite electroforming;orthogonal experiment

TG662

A

1009-279X(2017)04-0038-05

2017-04-03

国家自然科学基金资助项目 (51375077,51475245);大连理工大学创新团队项目(DUT16TD20)

杜立群,女,1966年生,教授。