抛光液组分对钽晶圆化学机械抛光的影响

2023-09-04钟荣峰肖银波李薇薇孙运乾许宁徽王晓剑

钟荣峰,肖银波,李薇薇,孙运乾,许宁徽,王晓剑

1.广东惠尔特纳米科技有限公司,广东 东莞 523000

2.河北工业大学电子信息工程学院,天津 300401

随着超大规模集成电路的发展,钽作为一种优秀的阻挡层材料,其热力学性能稳定、电阻率低,能够有效防止铜与硅的双向扩散,被广泛应用于硅基集成电路的制造中。而阻挡层的平整度直接影响着芯片的性能,如何对钽阻挡层进行高效、高品质加工成为目前化学机械抛光(CMP)工艺的一大难题[1-4]。

化学机械抛光是实现晶圆表面局部和全局平坦化的唯一手段,其中抛光液尤为重要,不同溶液的抛光效果不尽相同[5-7]。Li等人[8]研究了硅溶胶对钽的CMP机理,发现磨料表面的Si─OH能够与钽表面的Ta─OH发生反应生成Ta─O─Si基团,其硬度较低,易被硅溶胶机械磨削去除。李海龙等人[9]探究了盐酸胍对钽CMP的影响,发现盐酸胍能够提高钽的抛光速率,且盐酸胍质量分数越大,钽抛光速率越高。Du等人[10]研究了不同氧化剂对钽抛光速率的影响,发现以KIO3作为氧化剂时,钽的抛光速率较低,而以H2O2作为氧化剂时,在任意pH下均能提高钽的抛光速率。Assiongbon等人[11]研究了无硅溶胶的H2O2抛光液对钽的CMP机理,发现在高pH时,氢氧根能够与氧化钽反应生成水溶性的,从而加快钽的去除。上述文献均是研究单一组分对钽CMP的影响,很少考虑多种组分的协同作用。

本文研究了硅溶胶粒径,螯合剂乙二胺四乙酸二钠(EDTA-2Na)和甘氨酸,以及H2O2氧化剂对钽CMP的影响及作用机理,通过电化学测试与CMP实验探究了各组分的协同作用,发现1.0%(质量分数,后同)EDTA-2Na与1.0% H2O2复配能够显著提高钽晶圆的表面品质,加快钽的去除。

1 实验

1.1 试剂

纳米硅溶胶(粒径20、50、80和120 nm):广东惠和硅制品有限公司;分析纯的甘氨酸和EDTA-2Na:西陇科学股份有限公司;分析纯的30%过氧化氢:山东西亚化学工业有限公司;去离子水:自制。

1.2 化学机械抛光实验

采用沈阳科晶UNIPOL-1200S自动研磨抛光机对粗磨过的厚度为1 000 μm、直径为1 in(1 in ≈ 2.54 cm)的钽晶圆进行化学机械抛光,每种条件下各做3组平行实验,每组3片。采用天津西美半导体材料有限公司生产的软硬适中的GL-86型绒毛结构抛光垫[12],抛光工艺条件为:抛光压力8.5 psi(1 psi ≈ 6.89 kPa),载物盘转速50 r/min,抛光盘转速80 r/min,抛光液流量100 mL/min。为避免化学试剂对钽晶圆表面造成腐蚀,应尽量在较短时间内完成CMP,本工艺设定抛光时间为20 min。

实验后洗净并吹干钽晶圆,采用三利仪器的FA2004B分析天平(精度为0.1 mg)称量抛光前后钽晶圆的质量,按式(1)计算抛光速率vMR,取其平均值。

式中Δm为钽晶圆抛光前后的质量差,ρ为钽的密度(16.68 g/cm3),r为钽晶圆的半径(1.27 cm),t为抛光时间。

1.3 电化学测试

采用武汉科斯特CS310M电化学工作站进行电化学阻抗谱(EIS)和动电位极化(Tafel)曲线测试[13-15],以汞−氧化汞电极作为参比电极,铂电极作为辅助电极,钽晶圆作为工作电极(暴露面积1 cm2),测试液为含不同质量分数螯合剂与氧化剂的溶液。其中,开路电位(OCP)的扫描范围为± 2 V,扫描时间为600 s;Tafel曲线扫描范围为开路电位± 500 mV,扫描速率为0.5 mV/s,使用ZSimpWin软件对Tafel曲线进行拟合,得到钽的腐蚀电位φcorr和腐蚀电流密度jcorr。电化学阻抗谱在稳定的开路电位下测试,交流扰动电位振幅为10 mV,频率从100 kHz至0.01 Hz。

2 结果与讨论

2.1 纳米硅溶胶粒径对钽CMP的影响

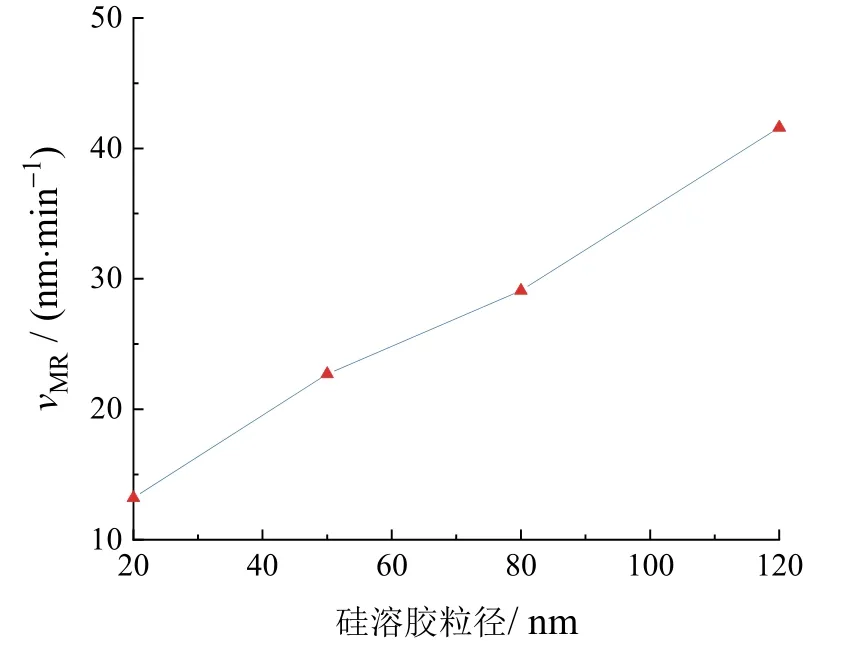

固定硅溶胶质量分数为40%,采用不同粒径的纯硅溶胶对钽晶圆进行化学机械抛光,以研究硅溶胶粒径对钽晶圆抛光速率的影响,结果如图1所示。

图1 不同粒径硅溶胶对钽抛光速率的影响Figure 1 Effect of particle size of silica sol on removal rate of tantalum

由图1可知,钽晶圆抛光速率随硅溶胶粒径增大而增大。这是因为纯硅溶胶的化学腐蚀作用不足,对钽晶圆的抛光速率主要取决于胶体的机械磨削作用,硅溶胶粒径越大,其机械磨削作用就越强。在强LED灯下观察钽晶圆的表面状态会发现,硅溶胶粒径为50 nm时钽晶圆的表面状态较好,而后随着硅溶胶粒径增大,钽晶圆CMP后的表面状态变差。这是因为相同工艺条件下,硅溶胶粒径越大,其嵌入钽晶圆表面就越深,导致钽晶圆表面损伤加剧。在衡量抛光速率和钽晶圆表面状态后,选用平均粒径为50 nm的纳米硅溶胶进行后续研究。

2.2 螯合剂对钽CMP的影响

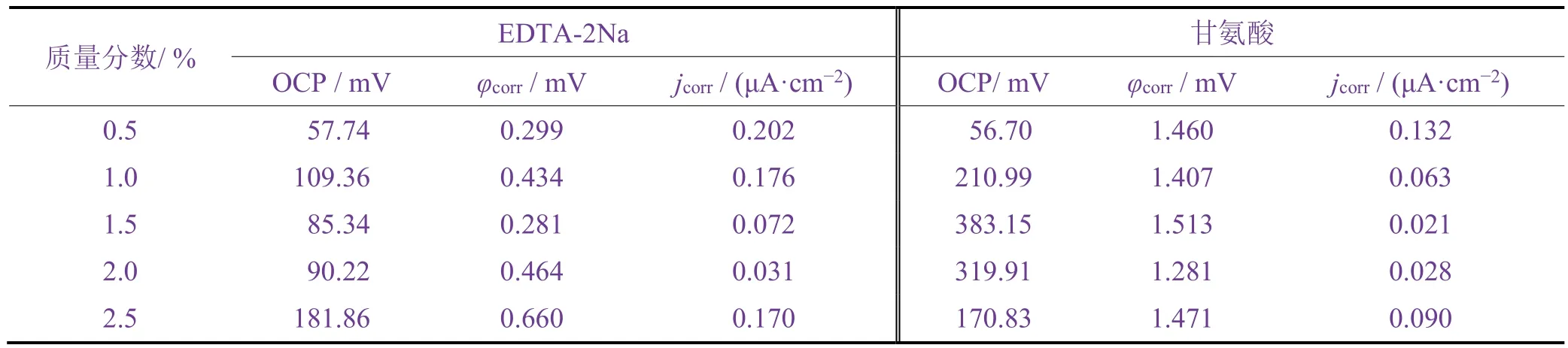

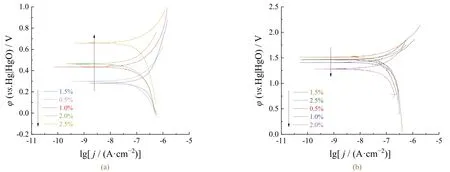

螯合剂作为抛光液中的一种重要成分,其主要作用是与CMP过程中产生的金属离子发生反应生成螯合物,将其带离晶圆表面,防止二次污染,同时使金属表面重新裸露,继续重复做氧化磨削运动。本文对EDTA-2Na和甘氨酸这两种螯合剂进行研究,首先在去离子水中分别加入质量分数0.5%、1.0%、1.5%、2.0%和2.5%的EDTA-2Na和甘氨酸,将其作为电解液对钽晶圆进行电化学测试,通过拟合极化曲线,得到钽晶圆的腐蚀电位和腐蚀电流密度,结果见图2和表1。

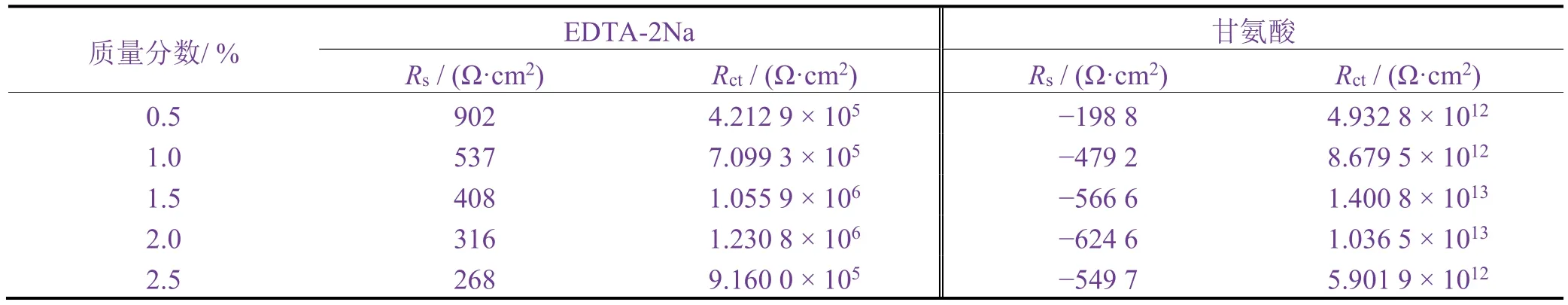

表1 图2的拟合参数Table 1 Parameters obtained by fitting Figure 2

图2 钽晶圆在不同质量分数的EDTA-2Na(a)与甘氨酸(b)溶液中的极化曲线Figure 2 Polarization curves for tantalum wafer in EDTA-2Na (a) and glycine (b) solution with different mass fractions

由图2和表1可知,随EDTA-2Na质量分数的增大,钽晶圆的腐蚀电位呈先升高后降低再升高的变化趋势,腐蚀电流密度为先降低再升高,意味着在CMP实验中钽晶圆的抛光速率随EDTA-2Na质量分数增大而呈先降后升的变化趋势。腐蚀电流密度在EDTA-2Na质量分数为2.0%时最低,0.5%时最高。随甘氨酸质量分数的升高,钽晶圆的腐蚀电位无规律地波动,腐蚀电流密度则先降低再升高,即抛光速率也是先降后升。甘氨酸质量分数为1.5%时腐蚀电流密度最低,0.5%时腐蚀电流密度最高。

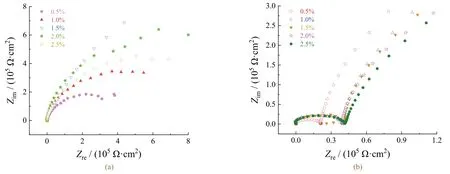

图3为钽晶圆在两种螯合剂中的电化学阻抗谱,采用图4的等效电路进行拟合,结果列于表2。在等效电路中,Rs代表溶液电阻,Rct代表电荷转移电阻,CPE为膜电容。Rct越大,表示钽表面电子转移越慢,腐蚀速率越低。从表2可知,随着EDTA-2Na质量分数的增大,Rct先增大后减小,在2.0%时Rct达到最大。随甘氨酸质量分数的增大,Rct先增大后减小,在1.5%时Rct达到最大,因此腐蚀速率先降低后升高。EIS谱图与极化曲线得到的结果一致。

表2 图3的拟合参数Table 2 Parameters obtained by fitting Figure 3

图3 钽晶圆在不同质量分数的EDTA-2Na(a)与甘氨酸(b)溶液中的电化学阻抗谱Figure 3 EIS plots for tantalum wafer in EDTA-2Na (a) and glycine (b) solution with different mass fractions

图4 等效电路Figure 4 Equivalent circuit

对比可知,与在不同质量分数的甘氨酸溶液中时相比,钽晶圆在不同质量分数的EDTA-2Na溶液中的腐蚀电流密度更大,电荷转移电阻更小。这可能是因为EDTA-2Na在水溶液中能够大量电离,而甘氨酸会形成分子间或分子内氢键,离子含量少,电荷转移也就少,这也是图3b中出现Warburg阻抗的原因。

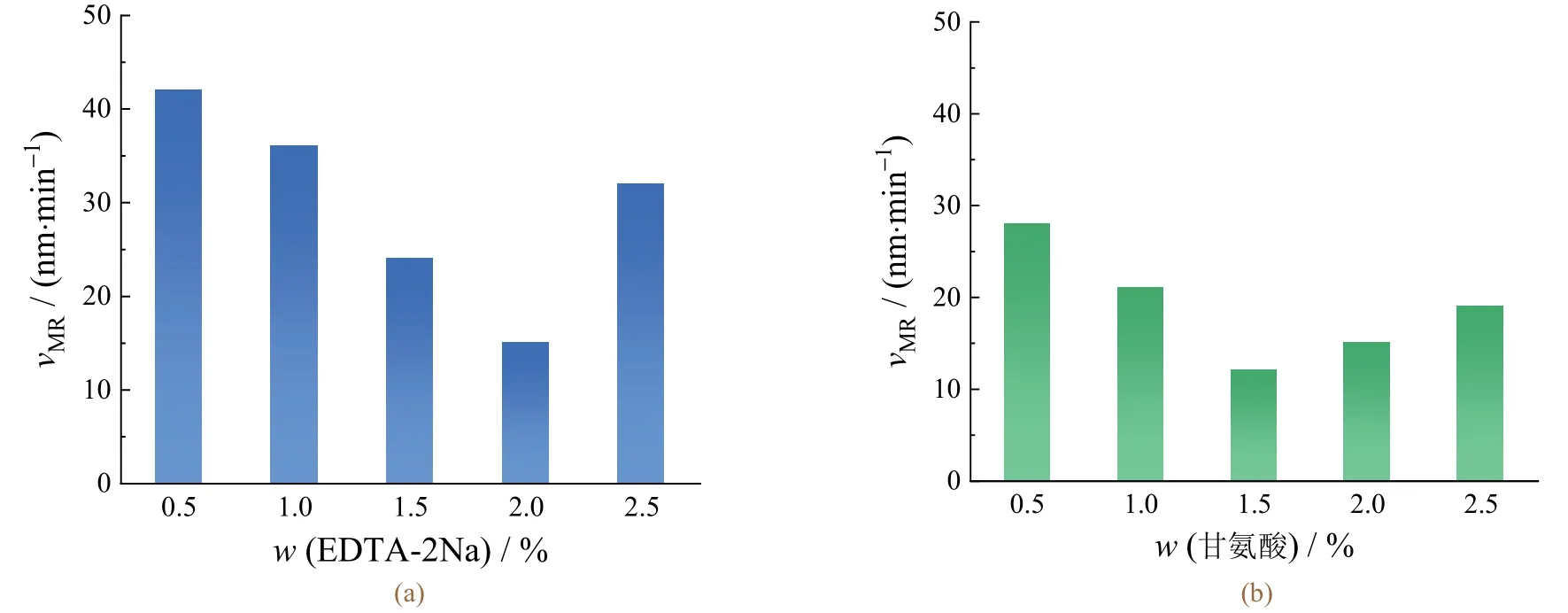

在平均粒径为50 nm、质量分数为40%的硅溶胶中分别加入不同质量分数的EDTA-2Na和甘氨酸配制成抛光液,对钽晶圆进行CMP实验,抛光速率随两种螯合剂质量分数变化的情况如图5所示。

图5 钽晶圆在不同质量分数的EDTA-2Na(a)与甘氨酸(b)溶液中的抛光速率Figure 5 Removal rates of tantalum wafer in EDTA-2Na (a) and glycine (b) solution with different mass fractions

由图5a可知,由于抛光液中无氧化剂,仅通过少量溶于抛光液的氧气与钽晶圆表面发生氧化反应,因此在CMP过程中机械磨削起主导作用,抛光速率偏低。EDTA-2Na质量分数为0.5%时,钽晶圆的抛光速率为42 nm/min。随着EDTA-2Na质量分数的增大,钽晶圆的抛光速率持续下降,在2.0%时降至最小的15 nm/min。在强LED灯下观察CMP后的钽晶圆表面,发现抛光液中EDTA-2Na质量分数为1%时,钽晶圆表面状态较好,基本无“橘皮”、划伤等现象出现,而在采用含其他质量分数的EDTA-2Na抛光液时,钽晶圆表面均有不同程度的“橘皮”现象存在。因此,抛光液中较佳的EDTA-2Na质量分数为1.0%。

从图5b可知,随甘氨酸质量分数增大,钽晶圆的抛光速率先降低再升高,在甘氨酸质量分数为1.5%时抛光速率降至最低。在强LED灯下观察CMP后的钽晶圆会发现,抛光液中甘氨酸质量分数为0.5%时钽晶圆的表面状态较其他质量分数时更优,但仍有轻微“橘皮”,与采用1.0% EDTA-2Na作为螯合剂CMP时的钽晶圆表面状态有较大差距。这是因为EDTA-2Na通过氧原子与钽离子形成螯合物,甘氨酸则通过氧、氮原子与钽离子形成螯合物,氧原子的电负性比氮原子强,EDTA-2Na更容易与钽离子形成稳定性强的螯合物,因此采用EDTA-2Na作为螯合剂时的抛光效果更优。

综上,不同螯合剂对钽离子的螯合作用有较大差距,本工艺选用1.0% EDTA-2Na作为螯合剂。

2.3 过氧化氢对钽CMP的影响

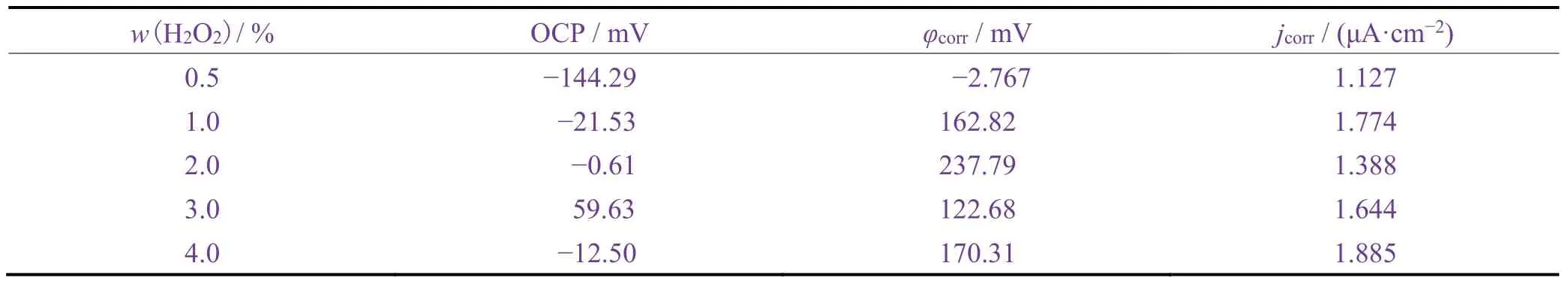

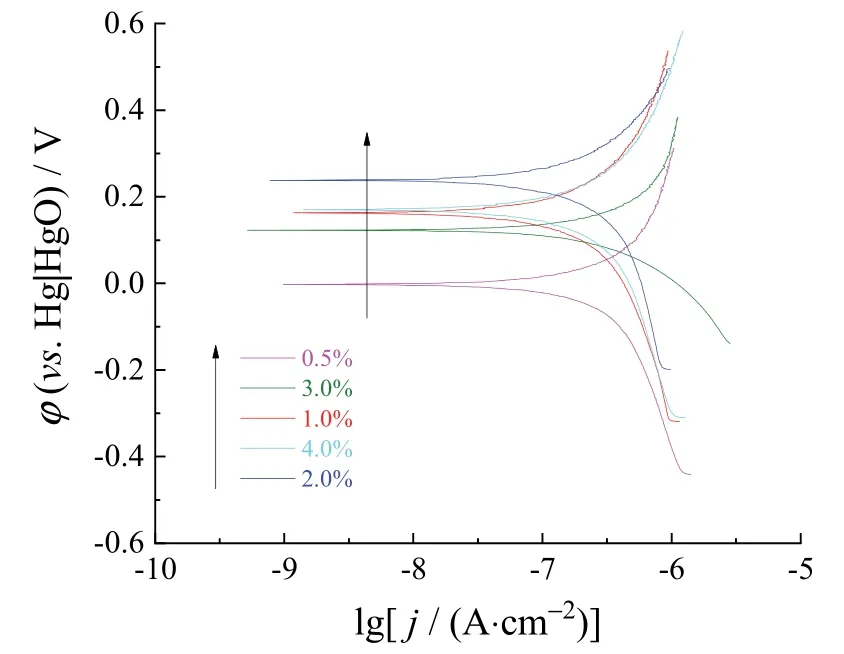

过氧化氢作为CMP的常用氧化剂,其主要作用是将硬度较高的材料表面氧化为硬度较低的氧化物,方便硅溶胶对材料表面的机械磨削。因此,抛光液中H2O2的质量分数对抛光效果至关重要。在去离子水中加入不同质量分数的过氧化氢作为电解液,对钽晶圆进行电化学测试,结果如图6所示,拟合得到的腐蚀参数列于表3。

表3 图6的拟合数据Table 3 Parameters obtained by fitting Figure 6

图6 钽晶圆在不同质量分数过氧化氢溶液中的阴极极化曲线Figure 6 Cathodic polarization curves for tantalum wafer in H2O2 solution with different mass fractions

从图6和表3可以看出,H2O2质量分数未超过2.0%时,随H2O2质量分数增大,钽的腐蚀电位和开路电位升高,表明钽晶圆表面形成了一层氧化膜。钽的腐蚀电流密度则是随H2O2质量分数增大而先升高后降低再升高,说明在实验条件下钽晶圆的抛光速率也是先升高后降低再升高。

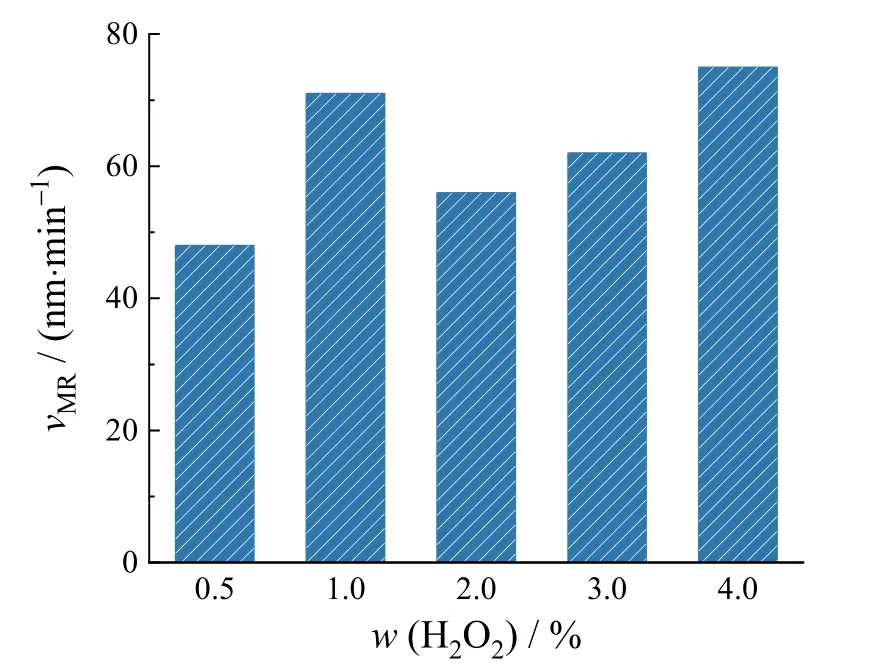

在上述研究的基础上,在平均粒径50 nm、质量分数为40%的硅溶胶中加入1%的EDTA-2Na配制抛光液,并向其中添加不同质量分数的H2O2。由图7可知,抛光速率与腐蚀电流密度的变化趋势一致。H2O2可与钽晶圆表面发生氧化反应,生成一层质地松软的氧化钽,易于硅溶胶的机械去除,因此抛光速率较未加H2O2时有大幅提高。当抛光液中添加0.5% H2O2时,氧化剂浓度不足以使钽晶圆表面完全腐蚀氧化,机械磨削能力大于化学腐蚀能力,所以抛光速率较低。提高H2O2质量分数至1.0%时,钽晶圆的抛光速率升高至71 nm/min,这是因为抛光液的化学腐蚀能力提高,与硅溶胶的机械磨削能力匹配性提高,机械磨削后裸露出的钽晶圆表面能够及时被H2O2腐蚀氧化,被硅溶胶磨削下来的钽离子与EDTA-2Na生成螯合物而溶解于抛光液中,快速脱离工作区域,如此循环往复。继续增大H2O2质量分数会发现抛光速率先降低再升高,这是因为过量的H2O2使钽晶圆表面形成一层致密的氧化层,影响钽晶圆的去除。H2O2与钽晶圆表面发生的反应如式(2)所示。

图7 不同质量分数的H2O2对钽抛光速率的影响Figure 7 Effect of mass fraction of H2O2 on removal rate of tantalum

另外,H2O2参与钽酸的形成,能够加快钽的去除,反应[9]如式(3)所示。

同时,EDTA-2Na与钽离子发生式(4)所示的反应,亦能加快钽的抛光速率。

在强LED灯下观察CMP后的钽晶圆表面可以发现,抛光液中添加1.0% H2O2时钽晶圆表面状态最优,达到镜面效果,无“橘皮”、划伤等现象,如图8a所示。其他H2O2质量分数下的钽晶圆表面均有“橘皮”现象,并伴随划伤,H2O2质量分数为1.5%时最为严重,如图8b所示。因此,较佳的H2O2质量分数为1.0%。

图8 不同H2O2质量分数时钽晶圆化学机械抛光后的表面状态Figure 8 Surface state of tantalum wafer after being chemically mechanically polished at different mass fractions of H2O2

3 结论

研究了纳米硅溶胶粒径、EDTA-2Na质量分数、甘氨酸质量分数和H2O2质量分数对钽晶圆抛光速率和CMP后表面状态的影响,发现硅溶胶平均粒径为50 nm、质量分数为40%,EDTA-2Na质量分数为1.0%,H2O2质量分数为1.0%时,钽晶圆CMP后的表面状态最优,达到镜面效果,无橘皮、划伤等缺陷存在,抛光速率达到71 nm/min。