半导体制造领域的晶圆预对准系统综述

2023-01-31耿克涛刘长伟陈胜华王石磊

耿克涛 刘长伟 陈胜华 王石磊

宁波润华全芯微电子设备有限公司 浙江 宁波 315400

引言

半导体生产过程中,需要确定晶圆的圆心坐标。随着半导体制造工艺的提升,对晶圆圆心坐标的定位精度也不断提高。因此,在制造环节中需要晶圆预对准系统对晶圆中心进行对准。伴随着新技术的应用,晶圆预对准系统从传统的机械式不断发展出基于视觉的晶圆预对准系统以及光电式晶圆预对准系统。

1 机械式晶圆预对准系统

机械式晶圆预对准结构主要依靠机械结构推挤晶圆的边缘,实现晶圆对准。

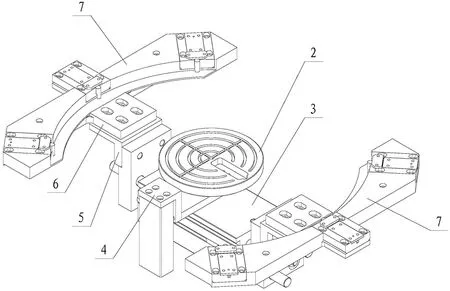

图1为夹持式机械预对准系统[1],通过夹持气缸两侧的输出端分别连接对中块,两侧的对中块上分别均布有多个柱塞弹簧对中组件,实现对中央吸盘上的晶圆进行对中操作。

图1 夹持式机械预对准系统

图2为一种依靠滚珠运动推动晶圆边缘对准的机械式预对准系统[2]。

图2 滚轴式机械预对准系统

机械式对中结构的优点是系统控制过程简单、成本低;缺点是结构复杂、精度差、易污染、易损伤。由于其精度较差,因此一般用于微米级设备中[3]。

2 基于视觉的晶圆预对准系统

图像识别定位式:通过摄像头对晶圆进行成像,然后捕捉晶圆外轮廓得到晶圆圆心。

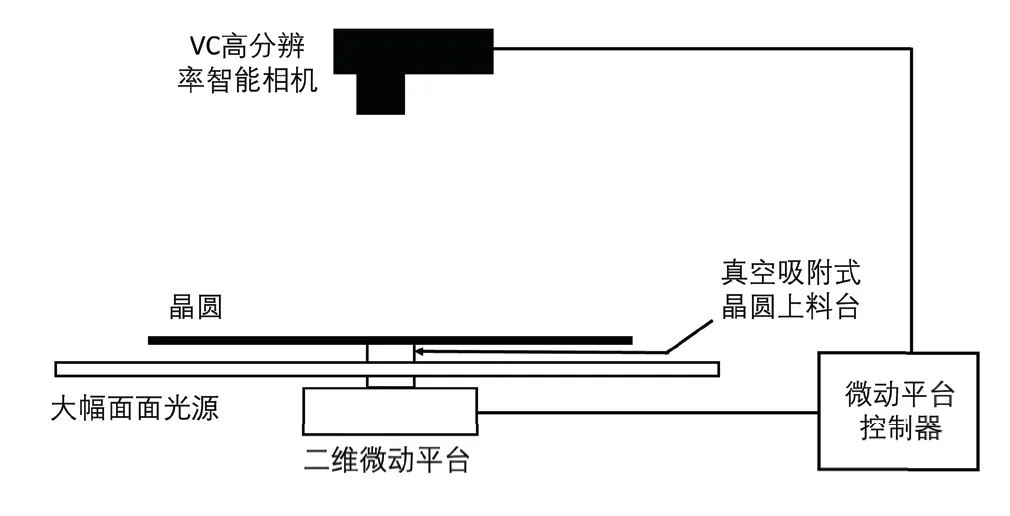

基于视觉的晶圆对准系统[4]结构如图3所示。采用大幅面红外光源作为背光源,晶圆上方采用高分辨率相机镜头对晶圆进行图像采集。在图像中提取晶圆边缘确定晶圆的中心。然后通过高精度二维微动平台调整偏差,完成预对准操作。

图3 基于视觉的晶圆对准系统

针对尺寸较大的晶圆,由于相机视野与系统体积的限制,会采用对晶圆边缘逐次成像的方式进行预对准。如图4为一种基于视觉寻边的晶圆对准系统[5]。系统通过摄像头采集晶圆边缘图像,首先根据采集到的晶圆图像,通过二维傅里叶变换对晶圆图像进行频域提取,得到晶圆偏离角。然后,采用Canny边缘检测得到晶圆边缘点坐标,多次采样后得到做个位置点坐标;再采用最小二乘回归法求出晶圆所在圆的中心坐标与直径。

图4 基于视觉寻边的晶圆对准系统

这样,系统通过一种基于傅里叶变换和最小二乘回归的晶圆位置预对准算法,实现晶圆的预对准。该算法能自动适应二维空间中不同类型的晶圆。缺点是在确定晶圆偏离角时,需对晶圆图像二维傅里叶变换进行频域提取。因此对无图案晶圆无法执行。

3 光电式晶圆预对准系统

考虑到大部分半导体生产加工环节对空间大小的限制以及预对准精度要求的提升等,空间需求更小、精度更高的光电式晶圆预对准系统逐渐成为主流。

光电式晶圆预对准系统的工作过程为:首先,通过电机带动承载台旋转与晶圆旋转,光学位置传感器获取不同旋转角度下晶圆边缘遮挡的长度,从而得到不同角度下晶圆边缘到旋转中心的半径。

如图5示意的一种光电式晶圆预对准系统[6]。

图5 光电式晶圆预对准系统

然后,通过质心法或最小二乘法等算法计算得到晶圆所在圆的圆心坐标。

如图6所示,为美国Genmark公司的光电式晶圆预对准系统Stand Alone Pre-Aligner。

图6 Genmark公司晶圆预对准装置

最后,根据得到的圆心偏移情况,通过平移单元将晶圆调整至目标位置。

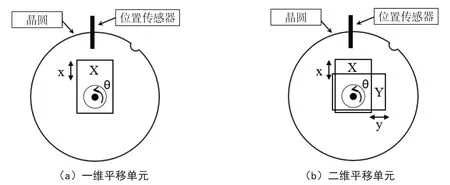

图7 不同平移单元的晶圆预对准装置

如图7所示,不同平移单元组成的晶圆预对准装置示意图。因此,根据平移单元的结构不同,可以将光电式晶圆预对准系统,分为X-Y-Z-θ四自由度、Y-Z-θ三自由度式、X-Y-θ三自由度式/θ单自由度式四种[7]。

4 结束语

本文对现有晶圆预对准系统进行回顾,总结了常见的三大类预对准系统的工作原理、应用场景与优缺点。目前,随着半导体加工工艺的发展,晶圆预对准系统仍在不断发展迭代。相信未来伴随着新技术、新工艺的加入,体积更小、使用更方便、精度更高、速度更快的晶圆预对准系统会不断出现。