铜互连阻挡层化学机械抛光时互连线厚度的控制

2023-09-04王海英王辰伟刘玉岭赵红东杨啸陈志博王雪洁

王海英 ,王辰伟 ,刘玉岭 ,*,赵红东 ,杨啸 ,陈志博 ,王雪洁

1.河北工业大学电子信息工程学院,天津 300130

2.天津市电子材料与器件重点实验室,天津 300130

3.光电信息科学与工程控制和安全技术重点实验室,天津 300308

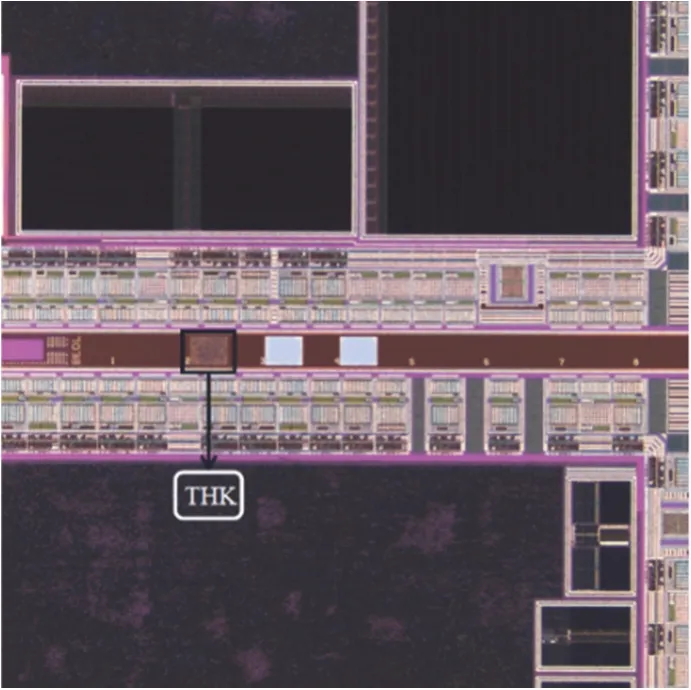

随着集成电路制造技术的飞速发展,特征线宽不断减小,互连层数不断增加,对集成电路工艺的要求大大提高[1-3]。铜互连线厚度(THK)对芯片性能有着至关重要的影响。在阻挡层抛光过程中,若THK过小,铜互连线的电阻便会增大,功耗增加,进而导致器件稳定性变差,可靠性降低,同时还会使介质层厚度减小,电容增大,导致RC延迟效应更加显著,影响器件特性[4-6];若THK过大,则铜互连线的电阻过小,造成下一层光刻精确度低、存在Cu残留缺陷、击穿电压低、短路或断路等一系列问题的产生[7-8]。因此,工业上要求将THK控制在195 ~ 255 nm范围内。如图1所示,Cu和TEOS(正硅酸乙酯)交叉分布,所以化学机械抛光(CMP)过程控制THK的关键在于控制对TEOS介质与铜的去除速率选择比(vTEOS/vCu)。

图1 铜线条厚度示意图Figure 1 Sketch of thickness of copper interconnect line (THK)

国内外许多研究工作者针对铜互连线的问题进行了大量研究。Lin等[9]提出对铜阻挡层进行二次化学机械抛光,得到了较高的Cu/ULK(超低介电材料)去除速率选择比,并且发现较高的铜去除率可以加快达到目标Rs,获得更好的Rs分布,但并未提及铜互连线厚度。王伟超等[10]研究了在阻挡层抛光时的铜损失问题,但没有考虑铜互连线厚度,也没有提出如何控制沟槽内铜互连线的厚度。岳昕等[11]用FA/O螯合剂和JFC活性剂实现了布线槽铜电阻Rs的控制,但也没有考虑对铜互连线厚度的控制。

本文基于无氧化剂(如H2O2)、无缓蚀剂(如苯并三氮唑)的碱性抛光液,研究了化学机械抛光过程中螯合剂、介质促进剂和抑菌剂对Cu和TEOS的去除速率及其二者去除选择比的影响,探讨了它们的作用机制,最终实现了铜互连阻挡层CMP后THK的控制。此外 还发现铜电阻Rs与THK之间呈负相关性,对提高CMP后的互连层数及可靠性具有重要意义。

1 实验

1.1 材料

Cu镀膜片直径为12 in(1 in ≈ 2.54 cm)、厚度约为1 200 nm,TEOS镀膜片直径为12 in、厚度为420 nm,以及技术节点为55 nm的12 in钽基铜互连图形片。

SiO2磨料的质量分数为40%、平均粒径为60 nm。FA/O Ⅱ螯合剂[分子简式为R(NH2)2]由河北工业大学自主研发。柠檬酸钾(CAK,作为介质促进剂)和1,2−苯并异噻唑啉−3−酮(BIT,作为抑菌剂)为市售产品。

1.2 化学机械抛光实验

采用华海清科股份有限公司的Universal-300 Dual抛光机进行抛光实验。抛光前,使用Cabot抛光液完成图形片的粗抛和精抛。每组实验开始前,用去离子水冲洗管路,以去除上组实验残留的抛光液[12]。每组实验结束后修整抛光垫2 min,使抛光垫恢复至初始状态。

抛光工艺条件为:抛光工作压力2.0 psi(1 psi = 6.89 kPa),抛头转速107 r/min,抛盘转速113 r/min,抛光液流量250 mL/min,抛光时间60 s。

1.3 测试与表征

使用美国Rudolph制造的Metal pulse-II THK测试仪测量沟槽内铜互连线厚度THK,采用81点测试,从左到右沿图形片直径采样(如图2所示),计算平均值。工业生产中要求铜互连线剩余厚度为225 nm,阻挡层CMP后THK应尽可能地接近该目标值。

图2 THK测量位置Figure 2 Positions of THK measurements

使用美国Four Dimensions(4D)公司制造的MODEL 333A四探针测试仪测量Cu镀膜片的厚度,采用79点测试,沿镀膜片直径从左到右采样,计算平均值及抛光前后Cu膜的厚度差,根据式(1)计算Cu去除速率(vCu)。

式中H1为抛光前Cu镀膜片厚度,H2为抛光后Cu镀膜片厚度,t为抛光时间。

使用日本Ebara公司生产的Model F-Rex 300X介电膜厚测试仪测量TEOS镀膜片的厚度,采用81点测试,沿镀膜片直径从左到右采样,计算平均值及抛光前后TEOS膜的厚度差,按式(2)计算TEOS的去除速率(vTEOS)。

式中D1为抛光前TEOS镀膜片厚度,D2为抛光后TEOS镀膜片厚度,t为抛光时间。

采用Agilent公司制造的B1500A半导体电参数测试仪测量铜电阻(Rs)。工业生产中要求Rs为0.18 Ω,阻挡层CMP后Rs应尽可能接近该目标值。

2 结果与讨论

2.1 抛光液中FA/O Ⅱ质量分数对THK的影响

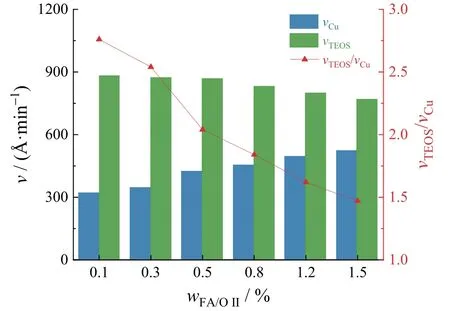

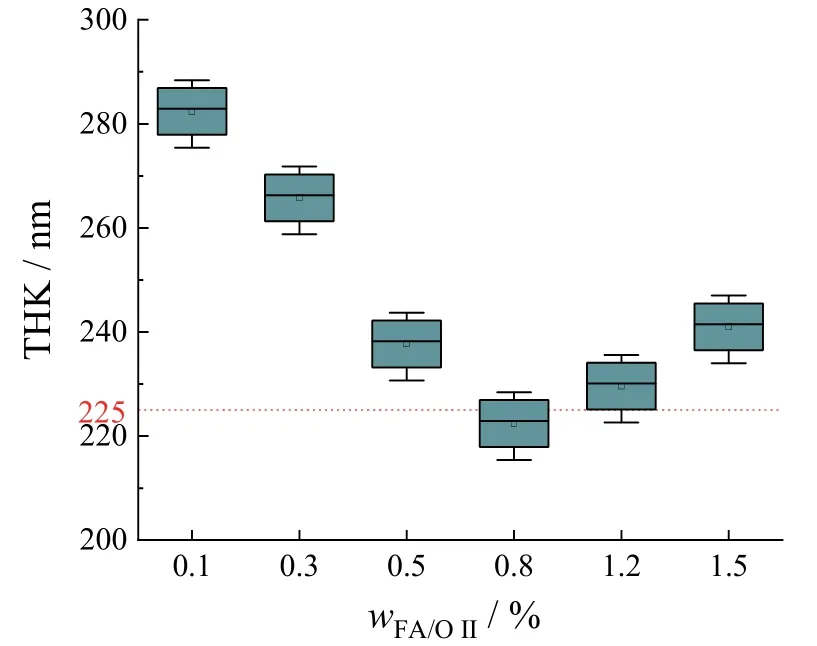

固定抛光液中SiO2磨料质量分数为7.5%、CAK质量分数为1%,调节FA/O Ⅱ的质量分数分别为0.1%、0.3%、0.5%、0.8%、1.2%和1.5%,对Cu镀膜片和TEOS镀膜片进行化学机械抛光实验,以研究FA/O Ⅱ的质量分数对Cu和TEOS去除速率选择性的影响,结果见图3。

图3 FA/O Ⅱ质量分数对Cu、TEOS去除速率及二者之比的影响Figure 3 Effect of mass fraction of FA/O Ⅱ on removal rates of Cu and TEOS and their ratio

从图3可知,随FA/O Ⅱ质量分数的增大,Cu镀膜片去除速率从319 Å/min不断增大到522 Å/min,TEOS镀膜片在FA/O Ⅱ含量较小时无明显变化,去除速率稳定在870 Å/min左右,当FA/O Ⅱ质量分数达到0.5%之后开始下降。TEOS与Cu的去除速率选择比随FA/O Ⅱ质量分数的增大而不断变小。

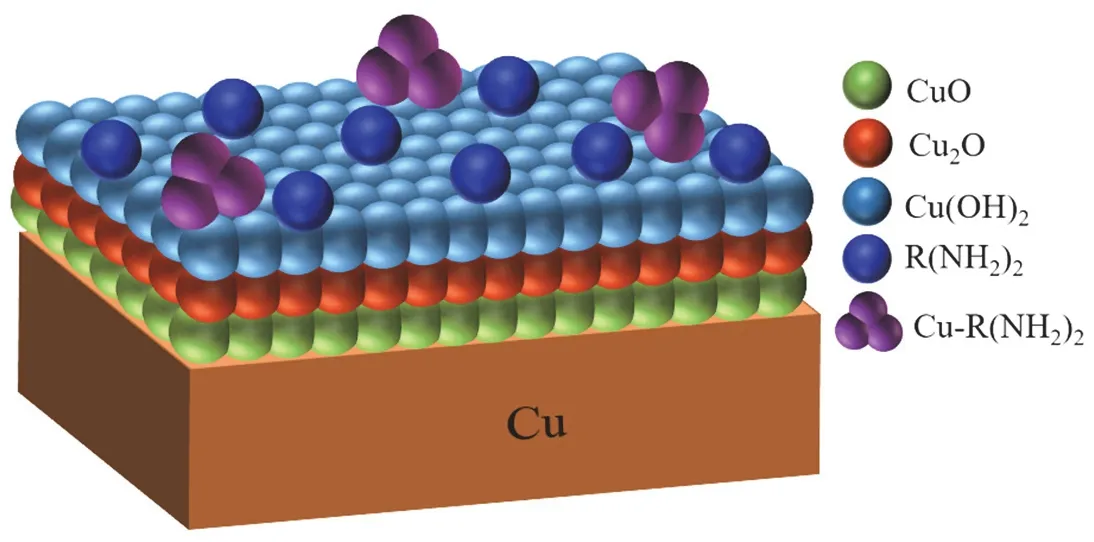

对于Cu的去除,如图4所示,溶液中溶解了空气中的微量氧气,先令铜表面发生式(3)和式(4)所示的氧化反应[3],生成CuO和Cu2O。同时,难溶物质在弱碱性条件下发生微弱的电离平衡[3],相关反应见式(5)至式(7)。随着FA/O II质量分数的不断增大,其对Cu2+的螯合加快[见式(8)],Cu2+不断被消耗,从而使难溶物质的电离平衡被打破,即式(7)向右进行,氧化铜和氧化亚铜水解加剧,故Cu的去除速率增大。

图4 FA/O Ⅱ对Cu的作用机理Figure 4 Sketch showing action mechanism of FA/O Ⅱ on Cu

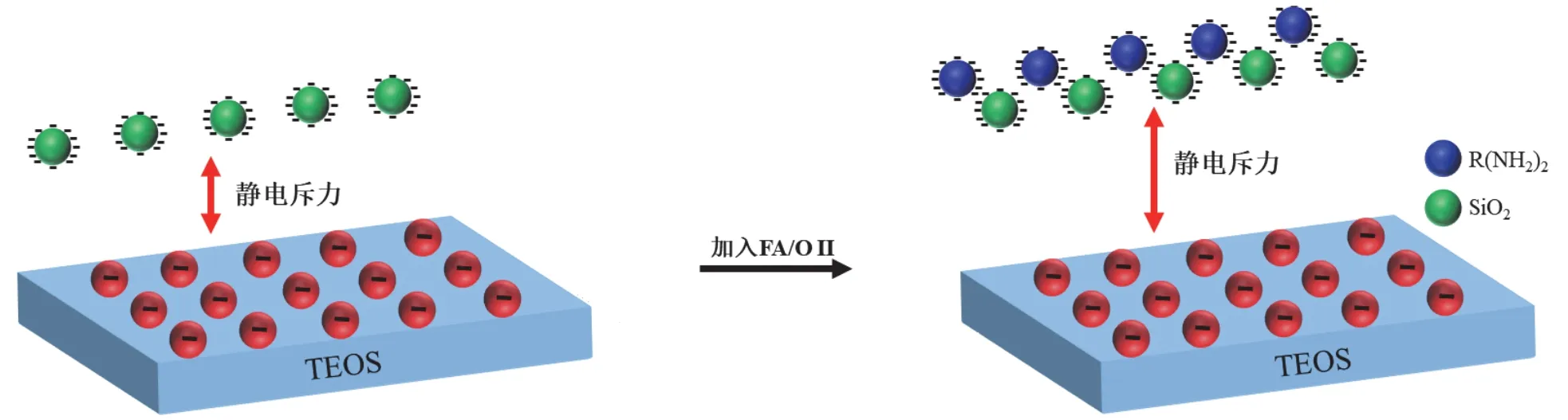

图5为CMP过程中FA/O Ⅱ螯合剂对TEOS的作用机制示意图。FA/O Ⅱ螯合剂在抛光液中具有调节pH的作用[13]。如图6所示,当FA/O Ⅱ的质量分数从0%逐渐增大至0.5%时,抛光液pH没有明显变化,故此时FA/O Ⅱ对TEOS去除速率的影响较小;当FA/O Ⅱ质量分数从0.5%增大至1.5%时,抛光液pH增大,SiO2表面负电性增强,与TEOS之间的静电斥力增大[14],令机械作用减弱,TEOS的去除速率降低。

图5 FA/O Ⅱ对TEOS的作用机理Figure 5 Sketch showing action mechanism of FA/O Ⅱ on TEOS

图6 FA/O Ⅱ质量分数对pH的影响Figure 6 Effect of mass fration of FA/O Ⅱ on pH of slurry

用上述抛光液对图形片进行抛光实验并测量THK。由图7可知,随着FA/O Ⅱ质量分数的增大,THK减小,FA/O Ⅱ质量分数为0.8%时,THK降至最低的220.4 nm,随后又缓慢升高。这是因为刚开始时TEOS的去除速率较高,Cu的去除速率是影响THK的主要因素,故THK会随Cu去除速率的升高而下降。随着Cu去除速率的不断提高及TEOS去除速率的不断降低,TEOS去除速率过低时变成了影响THK变化的主要因素,故THK随TEOS去除速率的下降而增大。综上可知,THK的大小受到Cu和TEOS去除速率的影响,即控制THK的关键在于控制TEOS与铜的去除速率选择比vTEOS/vCu。较佳的螯合剂FA/O Ⅱ质量分数为0.8%。

图7 FA/O Ⅱ质量分数对THK的影响Figure 7 Effect of mass fraction of FA/O Ⅱ on THK

2.2 抛光液中CAK质量分数对THK的影响

固定抛光液中SiO2磨料质量分数为7.5%、FA/O Ⅱ质量分数为0.8%,调节介质促进剂CAK的质量分数分别为0%、0.5%、1.0%、1.5%和2.0%,以研究抛光液的CAK质量分数对CMP过程中Cu和TEOS去除速率选择比的影响,结果见图8。

图8 CAK质量分数对Cu、TEOS去除速率及二者之比的影响Figure 8 Effect of mass fraction of CAK on removal rates of Cu and TEOS and their ratio

从图8可以看出,随着CAK质量分数的增大,TEOS的去除速率由626 Å/min增加到1 068 Å/min,而Cu的去除速率未发生明显变化。这是由于在碱性溶液中,TEOS与OH−产生微弱的水解反应,生成微溶的硅酸根的溶解度小限制了TEOS的进一步水解。但是CAK电离出的K+与结合后生成了溶解度较大的K2SiO3,令TEOS在溶液中的水解加快,促进了TEOS的去除。相关反应见式(9)和式(10)。

此外,碱性抛光液使SiO2表面带负电荷,TEOS表面同样带负电荷。根据同性相斥原理,SiO2与TEOS之间存在斥力,抑制了机械磨削作用[15],故TEOS的去除速率降低。引入CAK后,根据异性相吸原理,带正电荷的K+能中和SiO2与TEOS表面的负电荷,降低两者之间的斥力,增大机械磨削作用,故TEOS的去除速率增大。

用上述抛光液对图形片进行抛光实验并测量THK。由图9可知,随CAK质量分数的增大,THK从232.6 nm缓慢下降到213.4 nm,下降了19.2 nm。这是因为加入CAK后,虽然Cu的去除速率几乎不变,但TEOS的去除速率显著提高,由于Cu和TEOS交叉分布,它们的去除速率相互牵制,虽然THK下降缓慢,但TEOS去除速率的提高也能在一定程度上减小THK。这再次证明THK的大小与vTEOS/vCu有关。综合考虑去除速率选择比和THK可知,较佳的CAK质量分数为1%。

图9 CAK质量分数对THK的影响Figure 9 Effect of mass fraction of CAK on THK

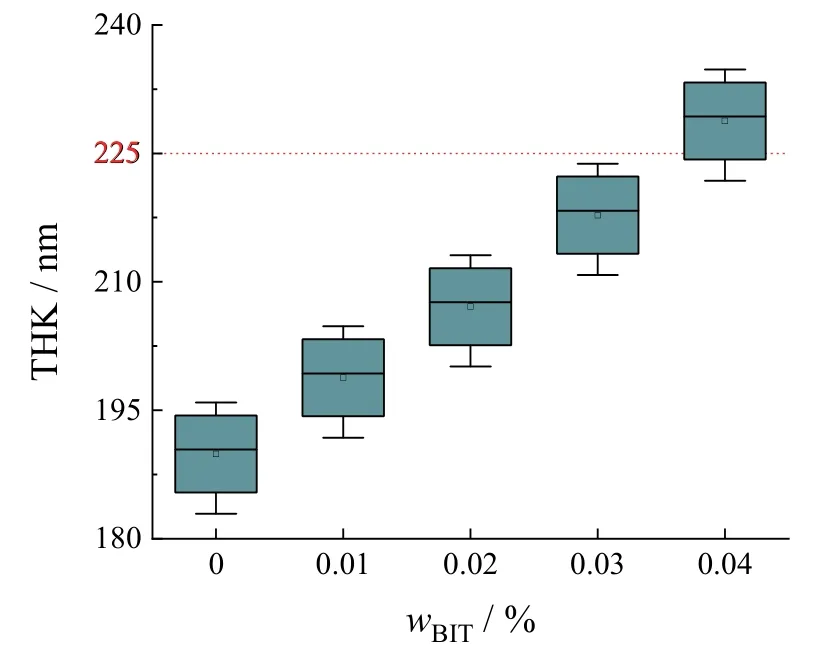

2.3 抛光液中BIT质量分数对THK的影响

上述实验表明,FA/O II螯合剂能够提高Cu的去除速率,但过高的Cu去除速率和过低的选择比会造成局部过抛,加大碟形坑和蚀坑深度。为了降低Cu的去除速率并获得理想的vTEOS/vCu,在SiO2质量分数为7.5%、FA/O Ⅱ质量分数为0.8%及CAK质量分数为1%的抛光液中加入不同质量分数的抑菌剂BIT,对Cu镀膜片和TEOS镀膜片进行CMP,探究BIT质量分数对THK的影响,结果见图10和图11。

图10 BIT质量分数对Cu、TEOS去除速率及二者之比的影响Figure 10 Effect of mass fraction of BIT on removal rates of Cu and TEOS and their ratio

图11 BIT质量分数对THK的影响Figure 11 Effect of mass fraction of BIT on THK

从图10可知,随着BIT质量分数的增大,Cu的去除速率由526 Å/min下降到450 Å/min,这是由于BIT与Cu表面发生了反应,且不断积累形成Cu/Cu2O/Cu-BIT/CuO复合层[16]。随着反应的进行,复合层愈发致密,阻碍了Cu与抛光液的接触和反应,因此Cu的去除速率降低。然而,钝化、吸附等反应难以发生在介质表面[17-18],故BIT对TEOS的去除速率没有明显的影响,这就使vTEOS/vCu提高,对降低蚀坑起到了一定作用。

由图11可知,随着BIT质量分数的增大,THK由187.9 nm不断升高到226.8 nm,升高了39.1 nm。这是因为BIT能够降低Cu去除速率,对TEOS去除速率则无明显影响。在TEOS去除速率不变的情况下,Cu的去除速率越低,THK越大。较佳的BIT质量分数为0.04%。

2.4 铜电阻与THK的关系

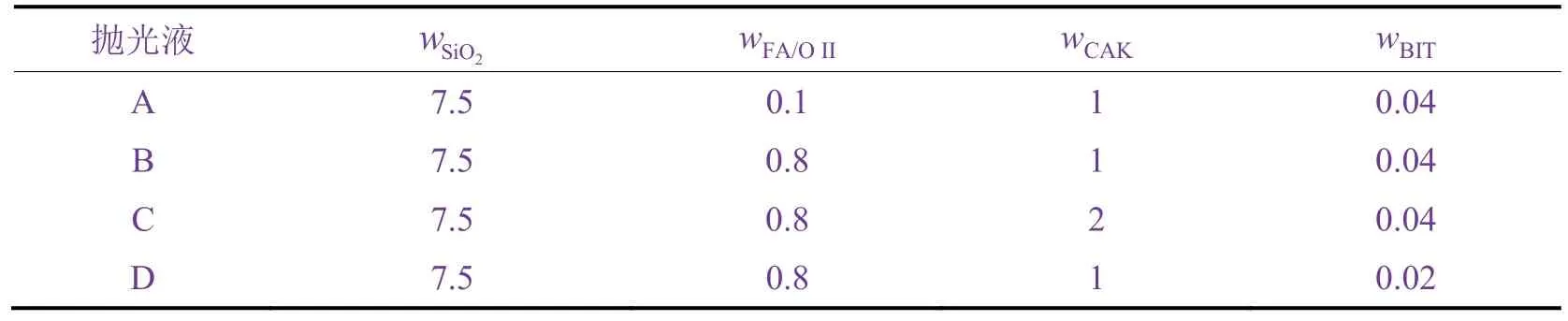

基于各组分对互连线厚度(THK)的影响规律,从中选取表1所给出的4组抛光液对Cu镀膜片进行CMP,并使用半导体电参数测试仪测量抛光后的铜电阻。其中抛光液A、B可用以研究FA/O Ⅱ质量分数对Rs的影响,抛光液B、C可用于研究CAK对Rs的影响,抛光液B、D可用以研究BIT对Rs的影响。

表1 4组抛光液的组成Table 1 Compositions of four slurries (单位:%)

从图12可知,FA/O Ⅱ的质量分数从0.1%增大到0.8%时,Rs由0.146 Ω增大到0.182 Ω,基本满足工业生产要求。CAK质量分数从1%增大到2%时,Rs增大,偏离目标值。BIT质量分数从0.4%减小到0.2%时,Rs增大。结合图6、图8和图10可知,Rs与THK呈负相关,可通过改变THK来控制Rs,即:THK增大时,Rs减小;THK减小时,Rs增大。

图12 采用不同配方抛光液CMP后铜的电阻Figure 12 Rs values measured after CMP with four different slurries

3 结论

1) 随抛光液中螯合剂FA/O Ⅱ的质量分数增大,Cu的去除速率增大,TEOS的去除速率减小,THK先降后升;随介质促进剂CAK质量分数的增大,Cu的去除速率基本不变,TEOS的去除速率增大,THK减小;随抑菌剂BIT质量分数的增大,Cu的去除速率减小,TEOS的去除率基本不变,THK增大。

2) 当FA/O Ⅱ质量分数为0.8%、CAK质量分数为1%及BIT质量分数为0.04%时,TEOS的去除速率与Cu的去除速率之比约为1.7,THK最接近要求的目标值225 nm,Rs也基本达到工业生产要求的0.18 Ω。

3)Rs与THK之间呈负相关,可通过改变THK来控制Rs。而THK的大小受CMP时Cu和TEOS去除速率选择比的影响,也就是说对铜互连阻挡层CMP时应控制好TEOS与Cu的去除速率选择比。