硅溶胶/植物纤维吸声材料的制备及其性能研究

2020-09-18董凯辉王习文

董凯辉 王习文

(华南理工大学轻工科学与工程学院,制浆造纸工程国家重点实验室,广东广州,510640)

随着石油资源的日渐枯竭,传统的石油基吸声材料(如聚氨酯泡沫、聚苯乙烯泡沫)的发展逐渐受到了限制,人们开始意识到开发绿色环保类吸声材料的重要性[1-3]。植物纤维是一种天然可降解的生物质材料,广泛存在于自然界的植物中,储量丰富,合理利用这类资源能减少人类对石油类等不可再生原料的依赖[4-5]。

植物纤维基吸声材料以植物纤维作为原料,具有可降解、可再生的优势[6]。该材料由植物纤维互相交织而成,密度低、孔隙率高,在取代传统石油基吸声材料方面具有广阔前景[7-8]。但是,由于其较为蓬松的结构以及原材料的特性,植物纤维基泡沫材料的力学性能及防火阻燃性较差,限制了其发展[9]。泡沫成形技术是一种新型纸页成形技术,该技术利用泡沫作为纤维的载体,能够生产出具有3D 结构、孔隙率高的多孔材料,在吸声、缓冲、过滤、绝缘等领域具有广阔的应用前景[10]。

本研究选取硅溶胶作为纤维主要的改性剂,通过泡沫成形技术快速制备一种超轻质、高强耐热、可循环降解的硅溶胶/植物纤维吸声材料。研究分析了硅溶胶添加量对硅溶胶/植物纤维吸声材料(以下简称吸声材料)的密度、力学性能、热稳定性及吸声性能的影响。

1 实 验

1.1 材料与试剂

杉木浆,纤维平均长度1.65 mm,纤维平均直径31 μm,细小纤维含量5.4%,福建腾荣达制浆有限公司;硅溶胶,固含量约30%,pH值9~10,广州穗泽环保科技有限公司;苯丙乳液,固含量约45%,济南欧度新材料有限公司;十二烷基苯磺酸钠,上海凌峰化学试剂有限公司。

1.2 实验设备

HP-BJQ 疏解机,济南恒品机电技术有限公司;RW20 顶置搅拌器,德国IKA 公司;DHG-9030A 电热鼓风干燥箱,上海齐欣科学仪器有限公司;泡沫成形器(自制);COXEM EM-30Plus 扫描电子显微镜,韩国库塞姆公司;NETZSCH 热重分析仪,德国耐驰公司;INSTRON 5565 拉伸压缩材料试验机,美国英斯特朗公司;BK4206阻抗管,丹麦Brüel&Kjær公司。

1.3 实验方法

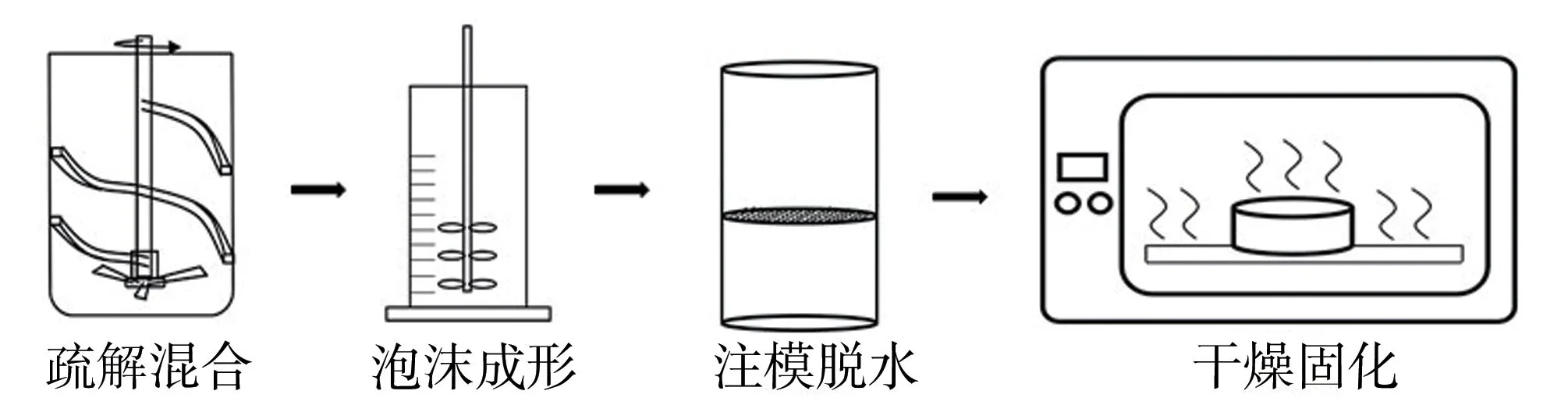

基于前期实验基础,确定吸声材料的制备流程如图1所示。

图1 吸声材料的制备流程

植物纤维发泡浆料质量总计200 g,其中各原料添加量如下(以发泡浆料总质量200 g为基准):绝干杉木纤维1.5%,苯丙乳液5%,十二烷基苯磺酸钠0.12%,硅溶胶添加量分别为0、4%、8%、12%和16%,其余均为去离子水。

工艺参数为:疏解5 min;机械搅拌发泡10 min,转速2000 r/min;注模脱水时间20 min;干燥固化2 h,温度80℃。

1.4 性能测试

1.4.1 微观形貌

截取吸声材料内部部分纤维,喷金后通过扫描电子显微镜观察,加速电压20 kV。

1.4.2 热稳定性

称取一定质量的吸声材料,放入热重分析仪,以氮气作为保护气,温度范围30~600℃,升温速率10℃/min。

1.4.3 力学性能

利用拉伸压缩材料试验机对吸声材料进行压缩测试,压缩速率30 mm/min,最大形变80%。

1.4.4 吸声测试

将吸声材料裁切成直径26 mm的圆柱体,放入阻抗管,测试频率范围0~6300 Hz。

2 结果与讨论

2.1 吸声材料宏观及微观形貌

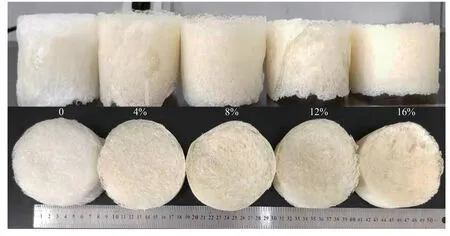

图2 为硅溶胶添加量分别为0、4%、8%、12%、16%所制备的吸声材料的宏观形貌。从图2 可以看出,吸声材料内部呈3D 网状结构,纤维之间不仅存在氢键连接、物理交织,还存在硅溶胶、苯丙乳液的黏结作用。随着硅溶胶添加量的增多,吸声材料内部空隙逐渐被硅溶胶填充,经干燥后由于硅溶胶形成的SiO2颗粒之间Si—O—Si 键的结合,吸声材料体积减小,内部密实程度提高[11-12]。

图2 不同硅溶胶添加量的吸声材料的宏观形貌

硅溶胶添加量对吸声材料密度影响结果如表1 所示。由表1可知,随着硅溶胶添加量的增大,吸声材料的密度明显增大,过高的硅溶胶添加量不利于吸声材料的轻量化。

表1 不同硅溶胶添加量对吸声材料密度的影响

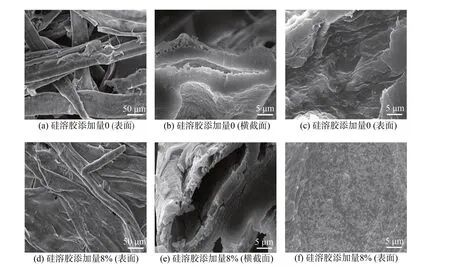

图3 为硅溶胶添加前后吸声材料表面的微观形貌图。从图3(a)可以看出,未添加硅溶胶的吸声材料内部纤维纵横交错,纤维之间存在大量空隙,此时纤维之间的结合力主要为氢键作用[13]以及物理缠绕,图3(c)为放大后未添加硅溶胶的吸声材料表面形貌,表面有沟槽,似树皮状,呈现出天然植物纤维独特的微观表面形态。由图3(d)可以看到,添加硅溶胶后的吸声材料内部空隙减少,纤维被硅溶胶形成的无机薄膜覆盖包裹,在更高的放大倍数下(图3(f)),纤维表面的无机薄膜由许多纳米级SiO2颗粒组成。图3(e)与图3(b)相比,吸声材料横截面的外层相对粗糙,这也表明吸声材料的微观形态受到硅溶胶的影响[14]。

2.2 热稳定性分析

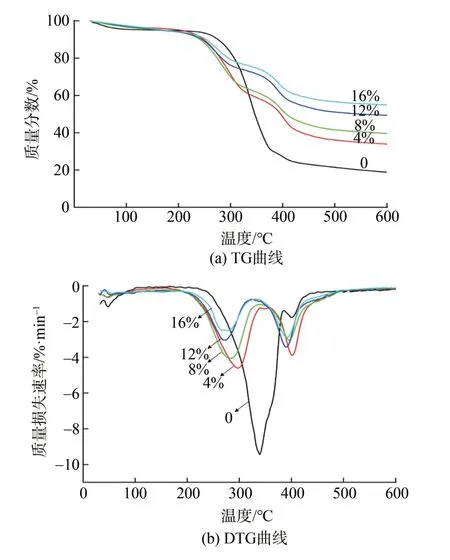

吸声材料的热解过程可分为3 个阶段。第一阶段(30~150℃),这一阶段的质量损失主要是由于纤维和硅溶胶中层间结合水和物理吸附水的损失;第二阶段(150~350℃),该阶段包括硅溶胶自身的脱水缩合以及纤维素的羟基和硅溶胶内部的硅氧醇基之间的脱水缩合反应,质量损失速率急剧增加[11];第三阶段(350~500℃),纤维在这一阶段进一步碳化燃烧[15]。

图4 为不同硅溶胶添加量吸声材料的TG 曲线和DTG 曲线。从图4(a)可以看出,随着硅溶胶添加量的增加,吸声材料的残炭率明显上升,说明硅溶胶成功地沉积在纤维表面,对热稳定性产生了影响。此外,结合图4(b)可以发现,未添加硅溶胶的吸声材料起始分解温度在290℃左右,而添加硅溶胶后的吸声材料起始分解温度降低到240℃。这是由于硅溶胶覆盖在纤维表面,高温下硅溶胶自身内部脱水缩合,并且硅溶胶与纤维之间也发生了脱水缩合作用,降低了热分解的起始温度[11,15]。在第三阶段,未添加硅溶胶的吸声材料最终分解温度在420℃左右,而添加硅溶胶的吸声材料由于纤维表面形成了SiO2无机薄膜,阻碍了纤维内部和外界的热交换,最终分解温度延长至500℃。

2.3 力学性能分析

图3 硅溶胶添加前后吸声材料表面形貌SEM图

图4 不同硅溶胶添加量吸声材料的TG和DTG曲线

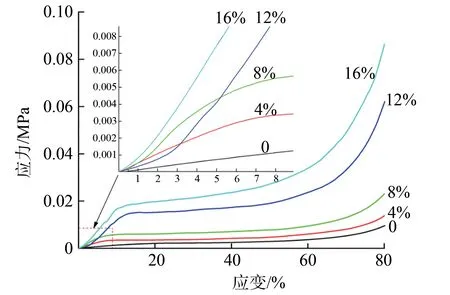

通过静态压缩实验来表征吸声材料的力学性能。图5 为不同硅溶胶添加量下吸声材料的应力-应变曲线。为了进一步分析,根据曲线计算得到吸声材料的弹性模量及屈服强度如表2 所示。由图5 可以看出,吸声材料呈现典型的3 个变形阶段(即线性弹性阶段、屈服阶段以及非线性强化阶段)[16]。

图5 不同硅溶胶添加量下吸声材料的应力-应变曲线

表2 不同硅溶胶添加量下吸声材料的力学性能

由于硅溶胶对植物纤维的增强和键合作用,吸声材料的力学性能得到了明显改善。由表2 可以看出,未添加硅溶胶的吸声材料弹性模量为15.4 kPa,屈服强度为1.6 kPa,在硅溶胶添加量为4%时,吸声材料的弹性模量和屈服强度分别增加至50.5、2.5 kPa,提高了2.3 倍和56.3%。随着硅溶胶添加量的增加,吸声材料的弹性模量、屈服强度均有提高。此外,硅溶胶添加量达到16%时,相比添加量为12%的吸声材料的力学性能提高效果不再明显,尽管密度增加了10.45 kg/m3,但是弹性模量和屈服强度分别只增加了10.4、1.9 kPa。这主要是由于硅溶胶作为无机增强剂,形成的刚性无机薄膜具有一定的脆性,在适当添加量下与植物纤维复合后能够改善植物纤维的力学性能,但是过量的硅溶胶易在吸声材料内部团聚,在干燥过程中产生表面应力,造成无机薄膜开裂,吸声材料的脆性增加,力学性能降低[17]。

2.4 吸声性能分析

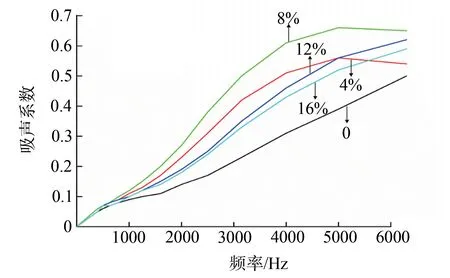

图6 为不同硅溶胶添加量吸声材料的吸声系数曲线,频率为0~6300 Hz。根据微观结构,吸声材料主要分为蜂窝状、孔状和纤维状。本研究中的吸声材料属于纤维状吸声材料,这类材料由一系列隧道状开孔组成,声波在进入材料后能够引起纤维的振动,且频率越高,振动越明显,吸声效果越显著[18]。

图6 不同硅溶胶添加量下吸声材料的吸声系数曲线

从图6 中可以看出,未添加硅溶胶的吸声材料吸声效果最差,当硅溶胶添加量在8%时,吸声材料的吸声性能达到最高,在频率5000 Hz 以上时,吸声材料的吸声系数达到了0.65。硅溶胶添加量超过8%后,吸声材料吸声性能反而逐渐下降。这是因为声波主要是通过衍射的方式进入吸声材料内部,当内部孔隙率过高,吸声材料流阻小,声波进入吸声材料后无法在内部反复衰减,最终通过吸声材料导致吸声效果不佳;而当吸声材料内部孔隙率过低,声波在到达材料表面时更容易发生反射,无法进入吸声材料内部,使得吸声材料吸声性能降低。硅溶胶的添加使得吸声材料孔隙率降低,内部逐渐密实化,当添加量在8%时,孔隙结构与吸声性能达到最优平衡。

结合吸声材料轻量化应用方面考虑,吸声材料的密度不宜过高,且硅溶胶添加量8%时吸声材料吸声效果最佳,因此选择8%的硅溶胶作为最佳添加量,此时,吸声材料的密度为20.21 kg/m3,弹性模量及屈服强度分别为86.2 kPa和4.4 kPa。

3 结 论

本研究选取硅溶胶作为纤维主要的改性剂,通过泡沫成形技术快速制备一种超轻质、高强耐热、可循环降解的硅溶胶/植物纤维吸声材料。

3.1 硅溶胶沉积在植物纤维表面形成了一层无机薄膜,有效延缓了热量传递,使得最终分解温度延长,硅溶胶/植物纤维吸声材料的热稳定性提高。相比未添加硅溶胶,当硅溶胶添加量在8%时,硅溶胶/植物纤维吸声材料的密度仅为20.21 kg/m3,弹性模量和屈服强度分别从15.4 kPa和1.6 kPa提高到了86.2 kPa和4.4 kPa。

3.2 硅溶胶/植物纤维吸声材料在高频段的吸声效果明显。随着硅溶胶添加量的增加,硅溶胶/植物纤维吸声材料内部孔隙率减小,吸声性能先提高后降低,在8%时吸声效果最佳,5000 Hz 以上的吸声系数达到了0.65。