镀锌汽车外板冲压掉锌原因分析

2023-09-04宋志超吴逸飞鲁安平张才华张玉杰

宋志超,吴逸飞,鲁安平,张才华,*,张玉杰

1.河钢集团邯钢公司技术中心,河北 邯郸 056015

2.常州比亚迪汽车有限公司,江苏 常州 213000

腐蚀对汽车外观、使用寿命等都极为不利,严重时甚至影响汽车的行驶安全。汽车车身、底盘等很多零部件都主要由钢铁材料加工而成,而汽车常在暴晒、雨雪腐蚀等恶劣环境下使用,汽车钢铁零部件腐蚀难以避免。近年来,随着汽车保有量的增长,各种关于车身腐蚀的报告也屡见不鲜。因此选用耐腐蚀性能更好的材料对汽车制造具有重要的意义[1]。镀锌板由于具有良好的耐蚀性、加工成型性、涂装性和焊接性,越来越多被用于汽车零部件的制造。很多汽车主机厂已经或计划使用镀锌板替代普通冷轧钢板来生产侧围、发动机盖外板等车身零部件。

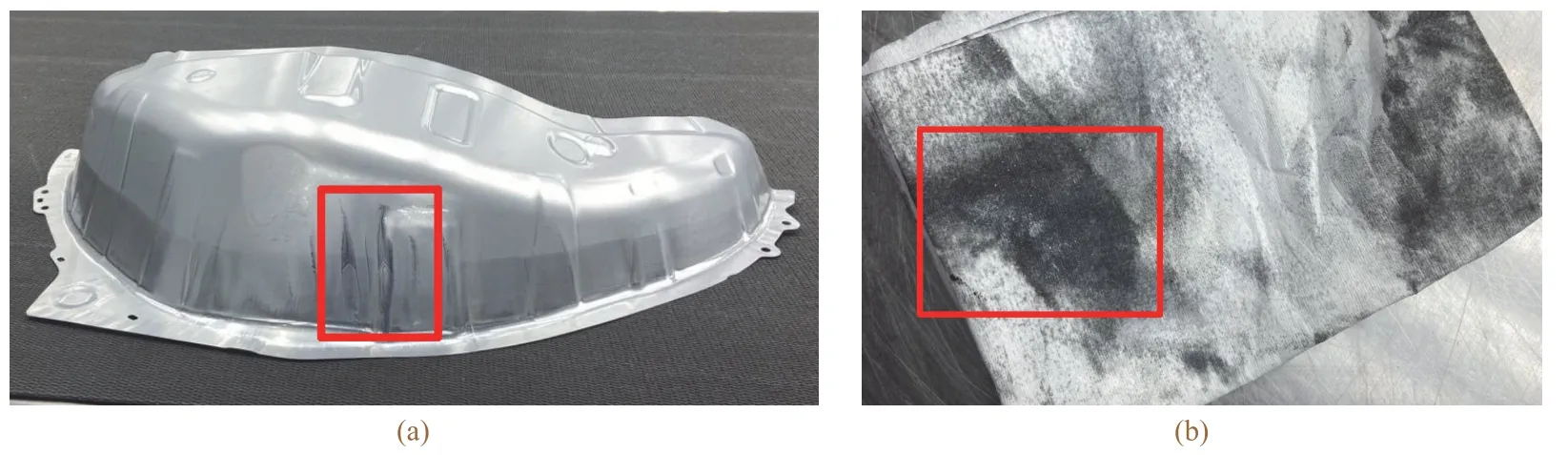

汽车车身的生产流程为“冲压成型→焊接→涂装”。用镀锌板生产的车身外板等零件虽然具有良好的耐蚀性,但在冲压成型过程中也存在一些不足。如图1所示,在冲压过程中遭到磨损和剥落的锌层会污染模具,导致冲压件出现高点等质量问题,使劳动强度加大,生产效率降低[2]。因此,对镀锌板冲压成型过程中掉锌的影响因素进行研究具有重要意义。

图1 镀锌板冲压产生的锌层磨损(a)和掉锌粉(b)现象Figure 1 Wear (a) and peeling (b) of zinc coating appearing on surface of zinc-coated plate after stamping

1 试验材料

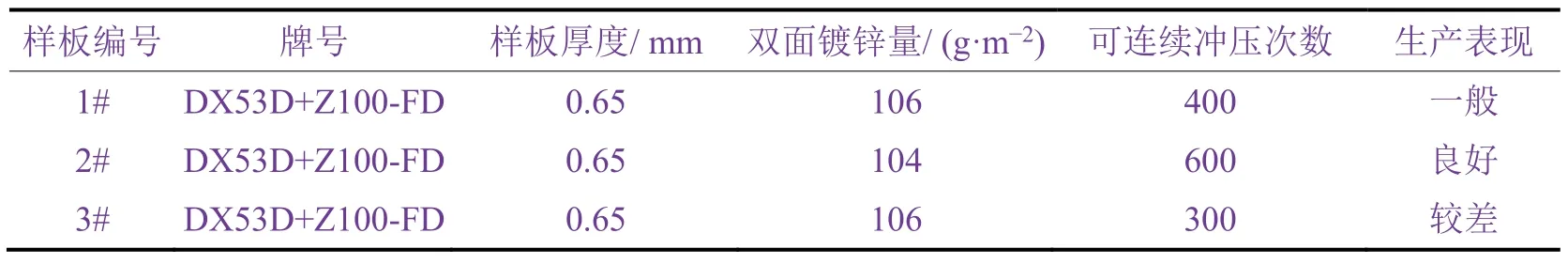

某汽车主机厂一车型的车门外板零件采用来自3个不同钢厂的镀锌板制造而成。该零件的需求量较大,单批次生产通常在1 000冲次以上,3种镀锌外板均能较好地满足冲压成型要求,但由于冲压时掉锌等因素会导致模具污染而出现高点等缺陷,使得3种材料在连续生产过程中差异较大。表现较好的可在保证表面品质的情况下连续冲压600次以上,而较差的仅能连续冲压300次。对3种镀锌外板取样并编号为1#、2#和3#后进行试验,它们的主要参数列于表1。

表1 3种镀锌板的主要参数Table 1 Properties of three kinds of zinc-coated plates

2 不同样板的锌层性能对比

锌层磨损主要由摩擦引起,影响摩擦的直接因素为模具和镀锌板表面状态。模具一般不变,镀锌板则经常更换,同一厂家不同批次的镀锌板及不同厂家的镀锌板均存在差异。因此,对3种镀锌板的锌层附着力、表面形貌、粗糙度、显微硬度和耐磨性进行对比,以找出镀锌汽车外板在冲压成型过程中掉锌的影响因素[3]。

2.1 附着力

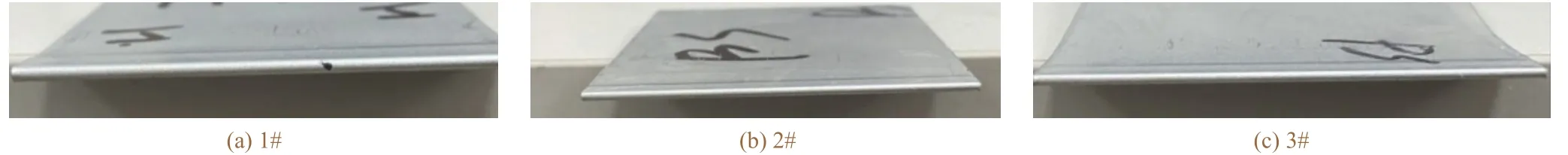

按《镀锌产品锌层附着性试验方法》(GB/T 39130–2020)的规定取样进行180°弯曲测试,并对附着力进行评级。样品尺寸为70 mm × 30 mm × 0.65 mm,平行于带钢轧制方向弯曲,温度23 ℃,弯曲程度0 T。如图2所示,3个样板的弯曲面均光滑、无裂纹,无锌层脱落,都可评为最优的1级。

图2 弯曲测试后不同试样弯曲面的外观Figure 2 Appearance of bended position of different specimens after bending test

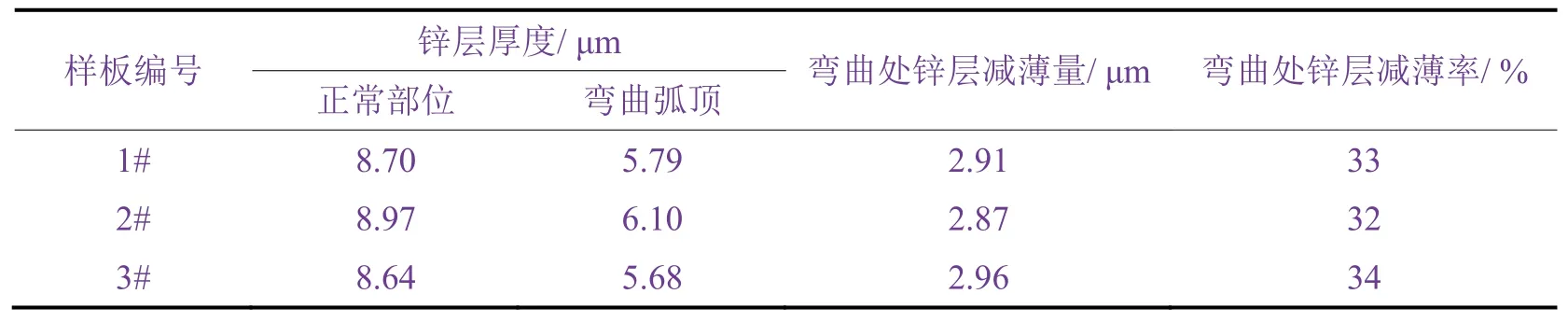

采用莱卡MEF4A型金相显微镜观察弯曲面纵截面的形貌,结果见图3和表2。弯曲面变形部位的锌层较未变形部位明显减薄,但锌层完整,与基体结合良好,无脱锌现象。这再次证明3组样板的锌层附着力良好。由此可以确认,冲压过程中的掉锌问题与锌层的附着力无直接关系。

表2 折弯试样锌层厚度的测量结果Table 2 Thickness measurement results of zinc coatings after bending test

2.2 表面形貌

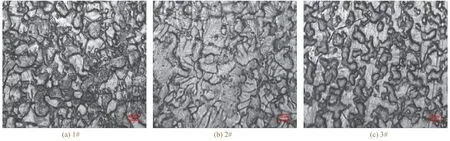

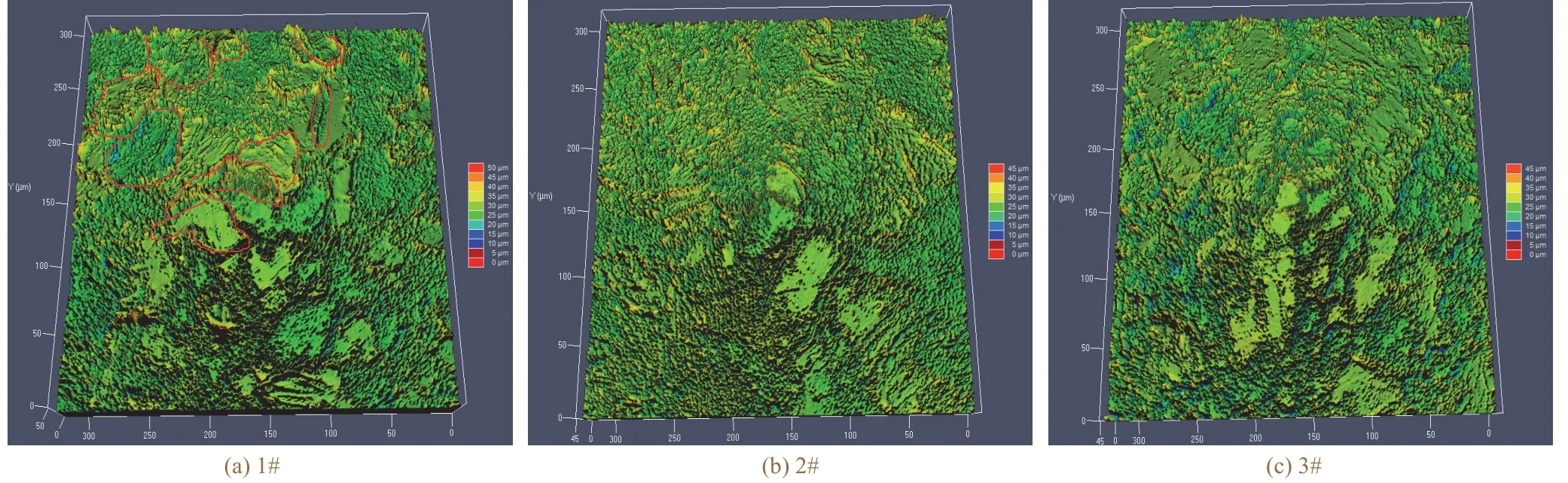

分别采用莱卡MEF4A型金相显微镜和奥利巴斯LEXT OLS3100型共聚焦激光扫描显微镜观察镀层表面的二维和三维微观形貌,结果如图4和图5所示。

图4 不同试样表面锌层的二维表面形貌(200×)Figure 4 Two-dimensional morphologies of zinc coatings on different specimens

图5 不同试样表面锌层的三维形貌(200×)Figure 5 Three-dimensional morphologies of zinc coatings on different specimens

由图4可知,3种试样表面锌层都完整,晶粒及晶界清晰,呈不规则多边形。从颜色看,镀锌层由亮白和暗灰两种晶粒构成,其中亮白晶粒为锌层经光整后压平所致,暗灰色为原始晶粒。2#试样的亮白色和暗灰色晶粒景深差相较于1#和3#试样更小。经测量,1#、2#和3#试样的平均晶粒尺寸分别为61.3、50.5和60.8 μm,1#和3#试样的晶粒尺寸相当,2#试样的晶粒最小。根据式(1)给出的霍尔−佩奇公式可知,晶粒尺寸越小,则材料强度越高。

式中σ为晶体的屈服强度,σ0为作用在晶界位错上的摩擦力,d为晶粒的平均直径,k为常数。

由图5可知,镀锌板表面由不同高度的峰组成,大部分峰值高度为20 ~ 30 μm,在三维图像中显示为浅绿至深绿色。对比可知,2#试样的峰值高度分布最均匀,1#试样存在少数高度达50 μm的峰,1#和3#试样上30 ~ 45 μm高度的峰所占比例较2#试样更高,因此均匀性更差。

对比锌层形貌与掉锌情况可知,锌层晶粒细小、表面均匀、异常高点少的试样在冲压过程中抵抗掉锌的能力更强。

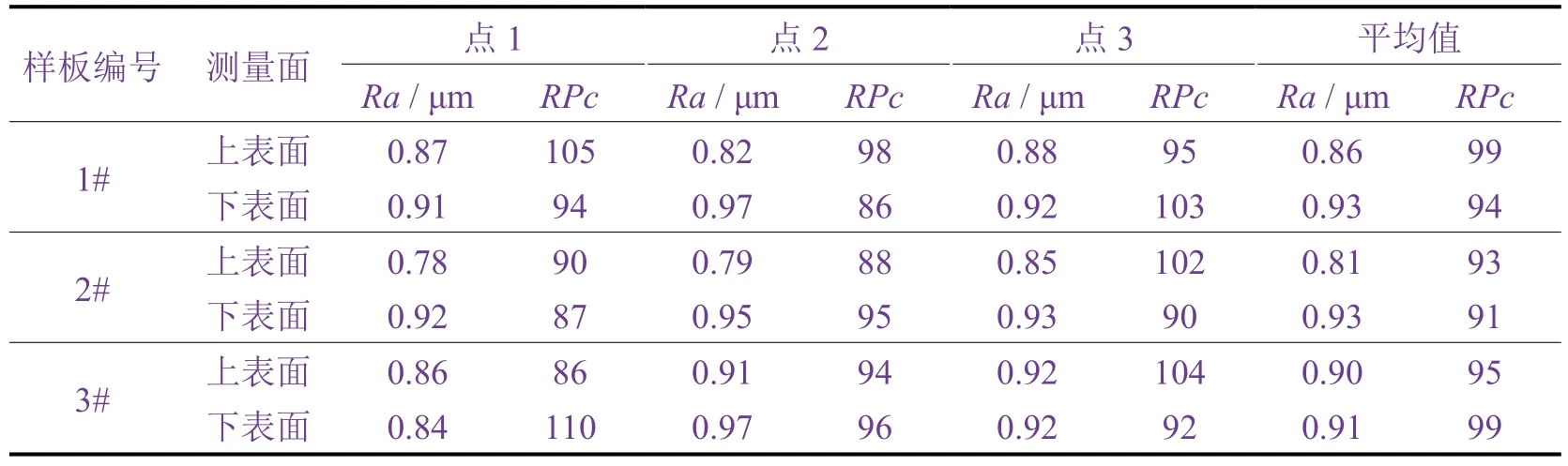

2.3 表面粗糙度

按《冷轧金属薄板(带)表面粗糙度和峰值数测量方法》(GB/T 2523–2008),采用时代TIME3200型粗糙度仪测量镀锌板的表面粗糙度,包括Ra(指在取样长度内轮廓的算术平均值)和RPc(指取样长度内的峰密度),取样长度L为0.8 mm,评定长度Ln为4 mm(即5L),选用GAUSS滤波,结果列于表3。

表3 样板粗糙度测量结果Table 3 Surface roughness measurement results of different specimens

Ra越高说明表面越粗糙,RPc越大代表评定长度内的峰越多。镀锌板的表面粗糙度对冲压及涂装有直接影响,汽车外板通常要求应有适中的Ra和较高的RPc。从表3可知,3种样板两面的粗糙度数据相差不大,说明镀锌板在冲压过程中的掉锌与其表面粗糙度无直接关系。

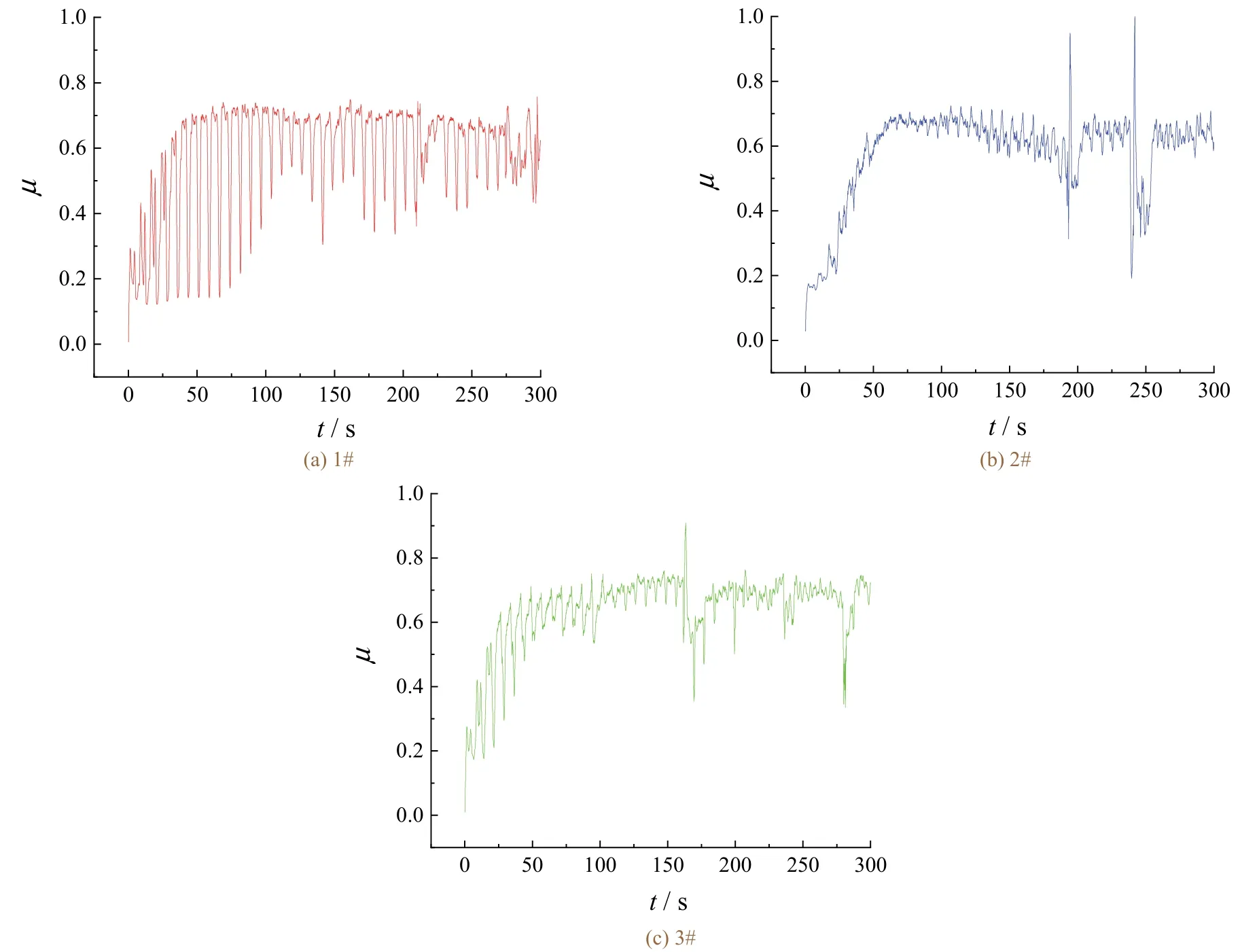

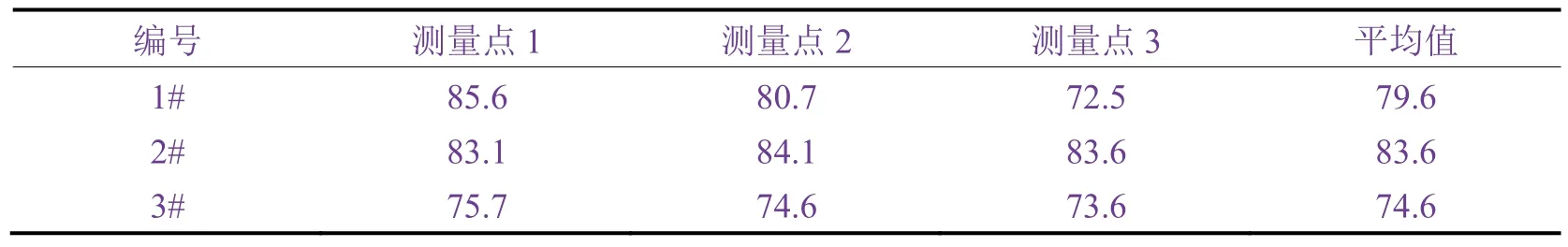

2.4 摩擦因数

按照ASTM G99-17Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus,通过销盘式摩擦试验测定锌层的摩擦因数。测试设备为UMT TriboLab摩擦磨损试验机,旋转半径6 mm,摩擦副是直径9.525 mm的氮化硅圆盘,转速8 r/min,试验力8 N。从图6可知,3个试样的摩擦因数存在明显差异,1#、2#和3#试样的平均摩擦因数分别为0.26、0.19和0.31,3#试样的摩擦因数最高,1#试样居中,2#试样最低。该结果与掉锌情况有明显的相关性,摩擦因数大的试样掉锌严重。

图6 不同试样的摩擦因数曲线Figure 6 Curves of friction coefficient vs.time for different specimens

2.5 显微硬度

按《金属材料 维氏硬度试验 第1部分:试验方法》(GB/T 4340.1–2009),采用威尔逊T2500型显微维氏硬度计检测显微硬度,载荷1.96 N,保压时间15 s,检测图像见图7,结果列于表4。

表4 不同试样的显微硬度Table 4 Microhardness of different specimens (单位:HV)

图7 显微硬度测量图像Figure 7 Photos of microhardness measurement

从表4可知,不同样板的锌层显微硬度差异明显,锌层硬度与掉锌情况有较强的相关性,掉锌情况最轻的2#试样显微硬度最高,而掉锌最严重的3#试样显微硬度最低。

3 镀锌汽车外板冲压成型掉锌原因分析

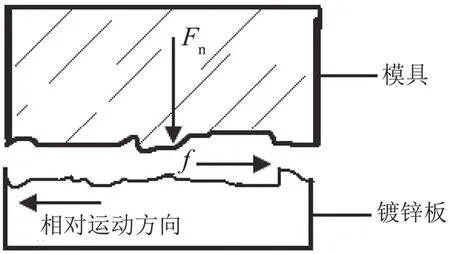

镀锌板料在冲压过程中的掉锌主要产生于拉延和翻边整形工序中模具与板料摩擦的严重形变部位。如图8所示,镀锌板在被模具挤压过程中承受垂直于板料的纵向压力(Fn),而当镀锌板发生形变或在模具内移动时,会在相对运动的反方向产生沿锌层切面的滑动摩擦力(f)[4-5]。

图8 镀锌板冲压过程中的受力示意图Figure 8 Schematic diagram showing the force analysis of zinc-coated plate during stamping

根据滑动摩擦公式f=μFn(其中μ为滑动摩擦因数)可知,材料受到的摩擦力与Fn和μ都有关。对于冲压过程来说,Fn主要取决于冲压参数和模具间隙,μ取决于模具与镀锌板状态。模具一般由碳素钢、合金钢等材质制造,通常会通过镀铬来提高表面硬度。镀锌板的基材为钢,模具和镀锌板基材的强度及硬度均远高于锌层,当锌层承受的摩擦力大于锌层强度时就会发生磨损,即产生掉锌。

综合上述性能检测结果可知,不同样板锌层的摩擦因素、表面形貌和硬度均存在差异,锌层硬度低的试样具有较大的摩擦因数,在相同的力学状态下受到的摩擦力更大,更容易导致掉锌。此外,锌层表面均匀性差时,磨损点多,在冲压过程中的掉锌就更严重。

4 结语

冲压掉锌是影响镀锌汽车外板冲压表面品质和生产效率的重要因素。而锌层本身的特性决定了镀锌外板在冲压过程中的掉锌无法避免,但可通过调整镀锌工艺来细化锌层晶粒,提高锌层硬度和表面均匀性,尽可能降低其在冲压过程中所受的摩擦力,以达到减轻掉锌问题的目的。