基于光纤测试技术的固体发动机壳体卡环接头复杂结构受力分析①

2023-08-30肖佳琳

肖佳琳,刘 浩, 刘 鎏

(西安航天动力技术研究所,固体推进全国重点实验室,西安 710025)

0 引言

随着固体发动机性能不断提高,传统的法兰、螺纹等连接结构已逐渐无法满足空间及质量要求[1-4],卡环连接结构已逐步应用于战术、战略、运载固体助推器等发动机燃烧室与喷管的连接[5]。相较于传统连接结构,卡环接头受力状态较为简单,但在高压工作状态下,卡环接头在卡环槽根部会产生较大的拉应力,极易发生破坏。卡环槽宽度一般为几毫米至十几毫米,在开展卡环接头受力状态研究时,手工安装应变片操作空间至少需要30~40 mm;受空间位置限制,手工布设难以实现;同时卡环槽两侧与卡环结构紧密配合,传统应变片测量数据线无法引出,故传统测量手段无法测量卡环槽根部应力-应变状态,为试验监测及结构优化设计带来极大困难。

相较于传统应变片,光纤光栅应变传感器体积小,重量轻、灵敏度高[6],已广泛应用于多领域的应变测量[7-13],例如海底结构测量、冲击试验监测等[14-15]。国内外文献中尚未见将光纤传感技术应用于固体发动机应变测量中。光纤传感器可以埋入发动机外壳结构或者粘贴在发动机关键部件表面,对其内部或者表面的应变等参数进行实时的高分辨率和大范围监测,是未来智能结构的集成光学神经[14]。由于光纤光栅具有不受电磁场干扰和光路光强波动影响、具有绝对测量和易于实现波分复用的准分布式传感等突出优点,对许多复杂隐蔽部位的精确应变监测具有明显优势,在发动机结构监测领域有较好的发展前景。

本文针对卡环接头受力状态开展分析,对承压状态下的接头结构进行有限元计算,开展水压试验并采用光纤传感测试技术进行接头应变测量,将测量结果与传统应变片测量结果、仿真计算结果进行对比分析,获得了卡环接头各个部位真实受力状态,进一步深入了解了卡环接头结构的薄弱区域和破坏模式,有效指导了设计优化。

1 光纤测试原理

光纤光栅传感器的原理结构:宽谱光源(ASE)将有一定带宽的光通过环行器入射到光纤光栅中,由于光纤光栅的波长选择性作用,符合条件的光被反射回来,再通过环行器送入解调装置测出光纤光栅的反射波长变化。当光纤光栅做探头测量外界的温度、压力或应力时,光栅自身的栅距发生变化,从而引起反射波长的变化,解调装置即通过检测波长的变化推导出外界温度、压力或应力。

对于应变,光纤光栅的中心波长漂移Δλ和纵向应变Δε的关系为

(1)

其中,

λB=2nΛ

(2)

(3)

式中λB为光纤光栅的中心波长;Λ为光栅周期;n为纤芯的有效折射率;Pe为光纤材料的弹光系数。

光纤光栅传感器所用光纤与普通通信用的光纤基本相同,都由纤芯、包层和涂覆层组成。光纤纤芯的主要成分为二氧化硅,其中含有极微量的二氧化锗,用以提高纤芯的折射率,形成全内反射条件的波导光纤将光限制在纤芯中。纤芯的直径在5~50 μm之间,其中单模光纤为9 μm,多模光纤为50 μm。包层主要成分也为二氧化硅,直径为125 μm。涂覆层一般为高分子材料,外径为250 μm,用于增强光纤的柔韧性、机械强度和耐老化特性。

本文采用的是剥去涂敷层的光纤,通过涂胶粘贴在发动机结构的内表面上,研究这种类型光纤光栅传感器封装方式中的应变传递问题。中间层为粘贴层,裸光纤部分为传感器,粘贴层为中间层,结构部分为基体。基体的轴向应变通过中间层的剪应变传递给中心的传感器。

为了保证监测数据真实性和测量结果的准确性,在应变传感器使用前需要进行标定。定制图1所示的应变拉伸件,在中间位置粘贴光纤应变传感器,背面对应位置粘贴应变片,把定制的拉伸件固定在高精度三维位移台上。使用高精度三维位移台对传感器拉伸应变标定,当模具发生形变时,固定的光纤传感器的输出光谱会发生变化,相应的该位置的应变片也会发生变化。通过对比分析光谱、静态电阻应变仪读数、高精度三维位移台的拉伸量,以静态电阻应变仪与高精度三维位移台同时为基准,对应变传感器标定。

图1 定制型应变拉伸件Fig.1 Custom strain tensioner

2 卡环接头仿真分析

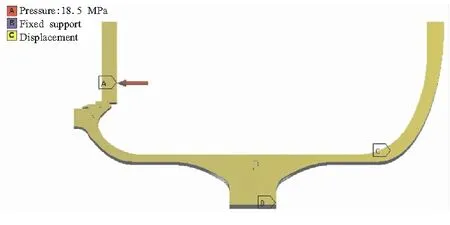

2.1 有限元模型与边界条件

为模拟卡环及接头的真实工作状态,设计高压容器进行试验及计算分析。上下两部分容器通过60个螺栓连接,考虑法兰结构受力复杂性及结构的周期性,且内压承载下受力状况也沿环向周期对称,为提高计算效率,建立了1/60三维有限元模型,模型网格数约1 380 000,具体见图2所示。

(a)FEA model

(b)Grid图2 有限元模型及网格Fig.2 FEA model and grid

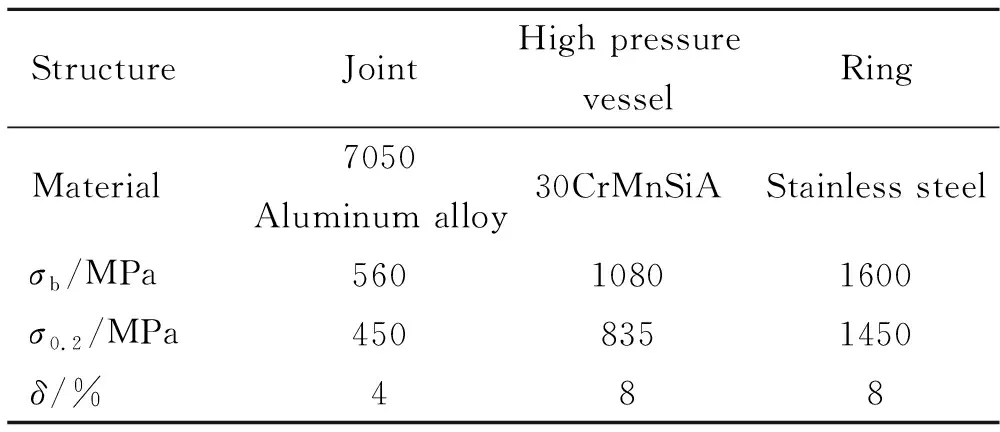

应用Ansys软件进行分析,高压容器、接头及卡环均视为各向同性材料,各部分材料的选择及材料参数如表1所示,材料均采用双线性弹塑性数据,以便对接头结构进行弹塑性分析。实际工作时,卡环与接头间采取周向固定措施,且本模型为周期性轴对称问题,故边界条件限制了模型两个侧面沿着圆周方向的位移;实际工作时图中B处与固定支架连接,为提高计算一致性在图中B处设置固支约束,内表面施加18.5 MPa的爆破压强。

表1 发动机壳体各部分的材料参数Table 1 Material parameters of each part of the case

2.2 计算结果分析

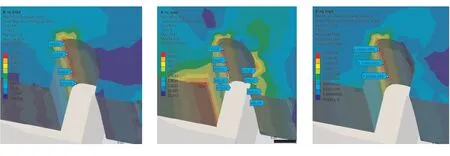

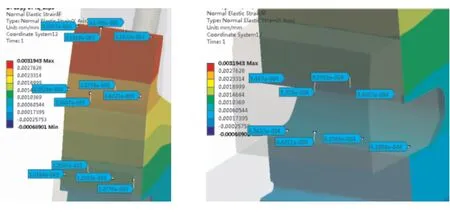

针对卡环接头在卡环槽根部易发生破坏的问题,重点关注该位置的应力-应变情况。图3为模型Mises应力云图、最大主应变云图,图4为卡环槽处Mises应力与最大主应力的局部放大图。

(a)Maximum principal stress (b)Equivalent stress (c)Maximum principal elastic strain图3 模型应力-应变云图Fig.3 Stress and strain contours of the model

(a)Maximum principal stress (b)Equivalent stress (c)Maximum principal elastic strain图4 接头卡环槽应力-应变云图Fig.4 Stress-strain contours of the snap ring groove

由图3、图4可见,在爆破压强下,接头卡环槽上侧根部应力-应变水平较高,卡环槽上侧根部平均Mises应力约为457.6 MPa,平均最大主应力约为626.8 MPa,平均最大主应变为6943.2 με,为卡环接头承压的薄弱区域。出现在卡环槽外边缘处,是由于高压工作状态下,接头、堵盖及卡环呈外翻趋势,卡环槽外边缘与卡环相对挤压所致。接头最大主应力为650 MPa,出现在卡环槽根部,最大主应变为7571.3 με,为卡环接头承压的薄弱区域。

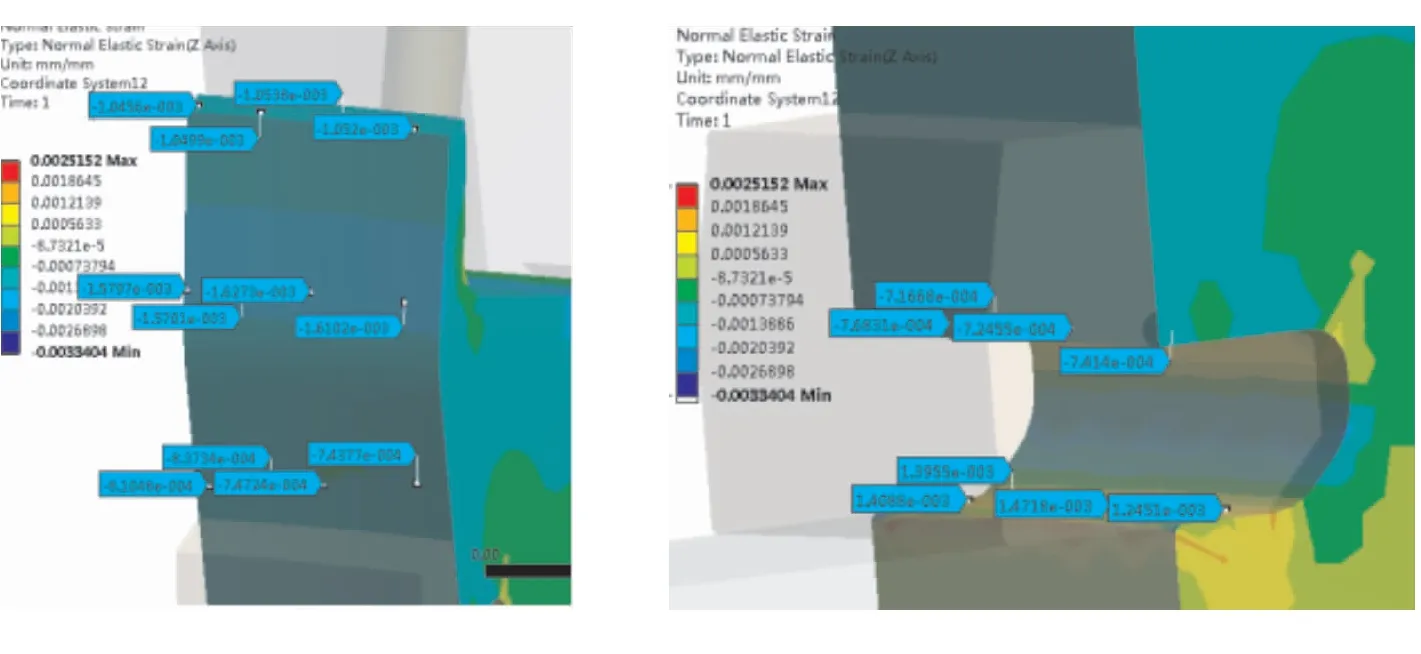

图5、图6分别为接头局部环向、轴向应变云图,卡环槽上下表面轴向应变为正,接头锥段、圆柱段及飞边端面轴向应变为负,结构局部处于轴向压缩状态。接头圆柱段、圆锥段及飞边端面平均环向应变分别为1203.7、2523.4、2991.5 MPa,接头在靠近前缘处环向应变逐渐增大,由此可知接头呈外翻扩张趋势。

(a)Front end (b)Ring groove图5 接头局部环向应变云图Fig.5 Hoop strain contours of the joint

(a)Front end (b)Ring groove图6 接头局部轴向应变云图Fig.6 Axial strain contours of the joint

3 水压试验与测试

3.1 水压试验

对高压容器及接头组件开展水压试验,如图7所示。

图7 水压试验照片Fig.7 Hydraulic pressure test photo

水压试验过程中,压力加载曲线如图8所示,由0加压到1.0 MPa,检查容器有无漏水现象。水压检验增压程序按0→1.0→2.0→4.0→6.0→8.0→10.0→12.0→14.0→16.0→18.0→18.5 MPa。

图8 压力加载曲线Fig.8 Pressure curve

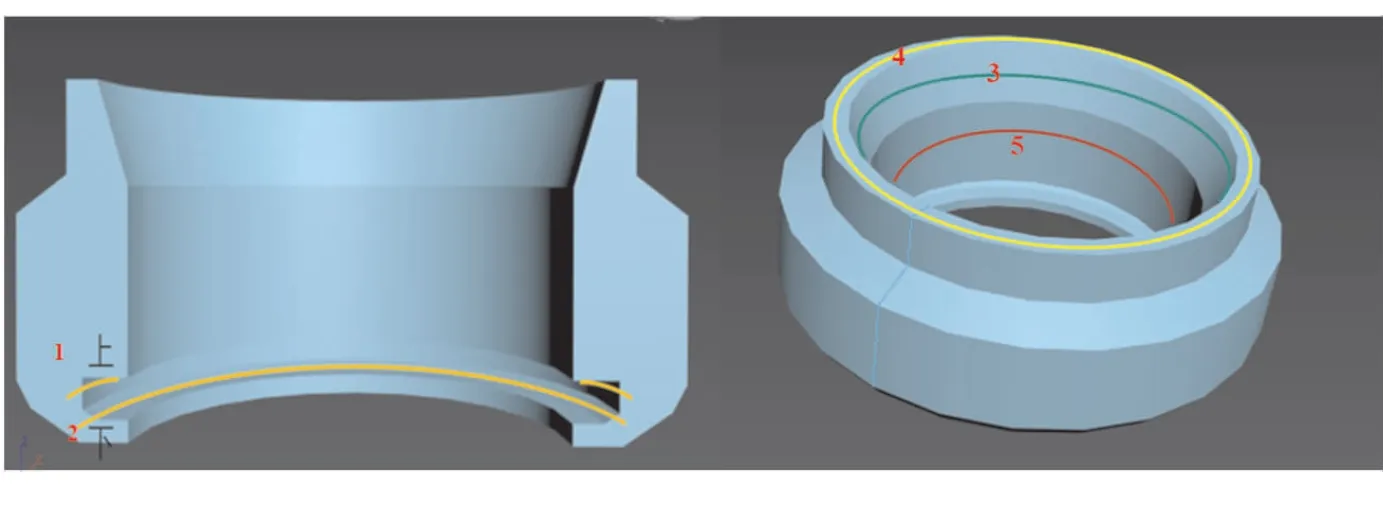

3.2 光纤传感测试

如图9、图10所示,分别在卡环槽根部上、下侧,接头内圆柱面、圆锥段及飞边端面布设光纤传感器通道,共5个通道,各通道均分布11个测点,11个测点位置均匀分布环绕圆环一周。利用环氧树脂在结构表面粘贴裸FBG传感器,使得环氧树脂在光栅表面形成一层很薄的保护层,达到满粘效果,使应变传递损失最小。

图9 传感器沿环向分布示意图Fig.9 Sensor distribution along the ring

图10 传感器分布通道示意图Fig.10 Channel distribution

4 结果与分析

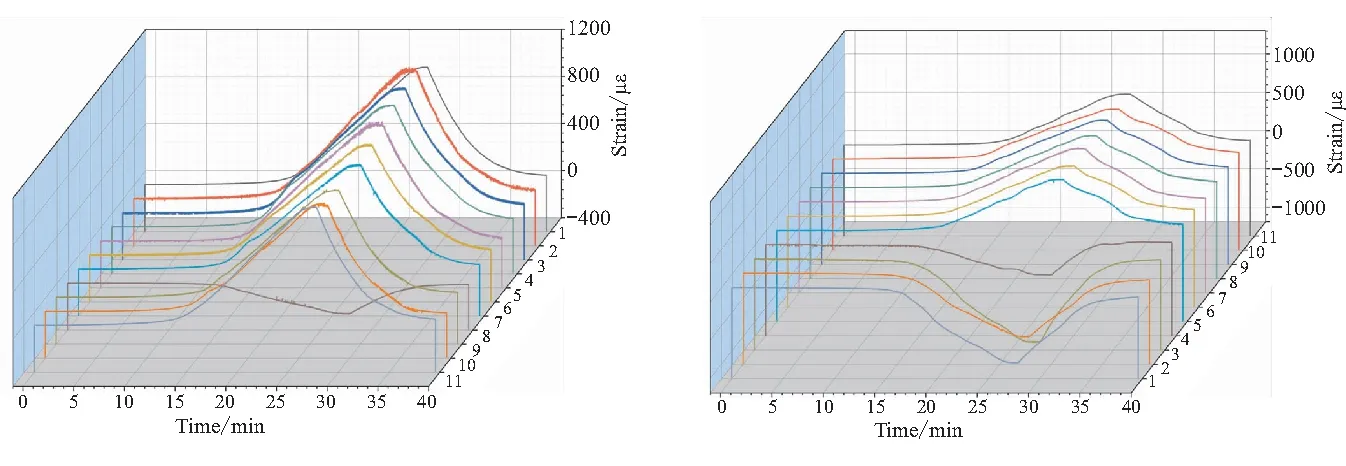

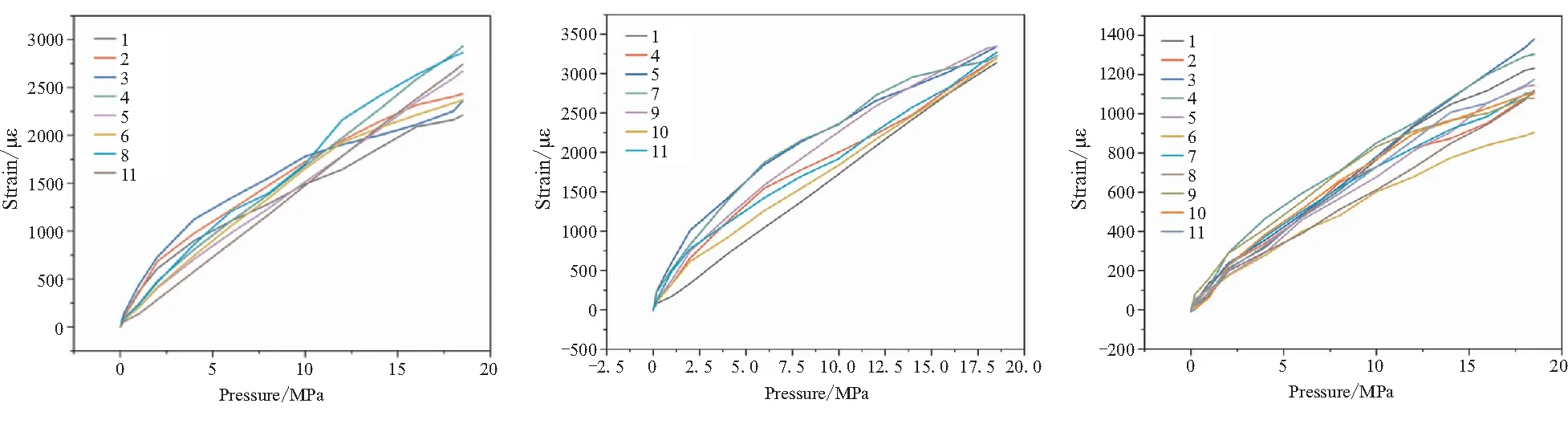

各通道应变测试结果及随水压变化关系如图11、图12所示,不同颜色曲线代表沿环向不同位置测量结果。8号位置应变为负,数据无效。检验压强下1通道2号位置具有最大应变1070 με,4号位置具有最小应变909 με。10个位置的应变灵敏度差别较小,表明凹槽内部的上部受力较为均匀,平均应变约为981.1 με。

(a)1# Channel (b)2# Channel

(c)3# Channel (d)4# Channel (e)5# Channel图11 各通道应变测试结果Fig.11 Strain test results of each channel

(a)1# Channel (b)2# Channel

(c)3# Channel (d)4# Channel (e)5# Channel图12 各通道应变随水压变化关系Fig.12 Diagram of strain variation of each channel with water pressure

2通道位于卡环槽下表面。整体来看,应变线性增加,但是前3个位置的应变为负,其余为正,平均应变约为680 με。由有限元分析可知,内压承载下接头呈外翻趋势。

3通道位置传感器(绿色)位于接头圆锥面上。从图11(c)及图12(c)可以看出在检验压强下,1号位置应变最小,最大应变为2300.2 με,平均应变约2596.2 με。在4号位置,最大应变达到2863.9 με。所有位置的应变数据均为正,且线性增加。

4通道位置传感器(黄色)位于端面上,应变测试结果如图11(d)及图12(d)所示。在9号位置具有最大应变3343.4 με,在1号位置具有最小应变3138.0 με,平均应变约为3244.1 με。7个位置的应变数据均为正,随着水压的增大而基本呈线性增加。

5通道位置传感器位于接头圆柱段。在直面上11个位置均匀分布应变传感器。在6号位置具有最小应变904.6 με,在3号位置具有最大应变1381.3 με,平均应变约为1151.5 με。所有应变均为正。

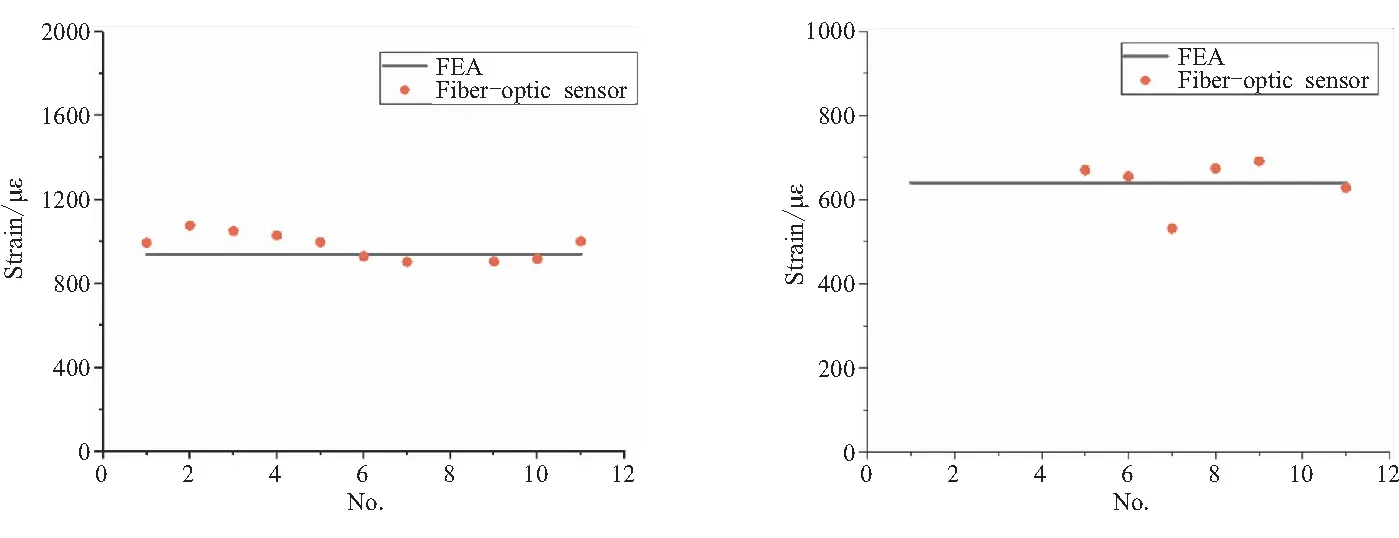

由于接头卡环槽内及飞边端面空间位置受限,传统应变片无法进行布设,故局部应变光纤传感测量结果仅与仿真结果进行对比,接头其他部位应变光纤传感测量结果分别与传统应变片测量结果 、仿真计算结果进行对比。为提高计算精度,仿真计算的边界条件均与实际连接固定形式一致。表2为接头局部应变平均值对比分析。图13为各通道应变测量结果与计算、测量结果对比图。由3通道、5通道对比结果看出,光纤传感器测量结果与传统应变片测量结果较为接近,测量平均值误差分别为6%、0.8%。1通道、2通道、4通道光纤测量结果仅与仿真计算结果进行对比,误差不超过8.2%。造成误差主要是由于空间位置受限,光纤传感器粘贴时为手工操作,可能存在局部胶粘剂固化时光纤压缩、弯折或与环向存在夹角,造成测量结果存在误差。同时测量精度也受中间粘贴层厚度及传感器长度影响;传统应变片的测量精度受温度变化、粘贴工艺等因素影响,目前测量中的所有粘贴工艺及中间层厚度控制均为人工操作,因此两种测量结果存在不可避免的偏差。

(a)1# Channel (b)2# Channel

(c)3# Channel (d)4# Channel (e)5# Channel图13 各通道应变测量结果与计算结果对比Fig.13 Comparison of strain measurement results and calculation results in each channel

5 结论

(1)采用的光纤光栅传感网络能够克服电学应变片无法在极狭窄空间布设且测量的难题,同时能避免电磁场的干扰。首次将光纤传感技术应用于固体火箭发动机结构应变测量。接头的锥面、柱面、端面的传感器存活率高,测量结果稳定,与有限元仿真结果较为接近,与传统应变片测量结果也基本吻合,测量平均值误差不大于6%,测量结果可信、可靠。

(2)采用光纤传感器可以实现发动机一些特殊结构以及部位的应变测量,大大弥补了传统测量手段的局限,为复杂结构受力分析提供基础数据。后续工作将进一步改善传感器粘贴效果,提高测量精度,并尝试将光纤传感器应用于发动机其他部位应变测量。